芳族二羧酸的制备的制作方法

芳族二羧酸的制备

1.本技术是申请日为2015年2月13日、申请号为201510079470.6且发明名称为《芳族二羧酸的制备》的申请之分案申请。

技术领域

2.本发明涉及一种用于芳族二羧酸的制备的方法和设备。

背景技术:

3.芳族二羧酸通常通过烃前体在有机溶剂中的催化氧化制备。实例是对苯二甲酸(ta),其广泛用于制备聚酯,如聚(对苯二甲酸乙二酯)(pet)。作为用于pet制备的反应物所需的ta被称为“纯化的对苯二甲酸”(pta),并且通常含有超过99.97重量%、优选地超过99.99重量%的对苯二甲酸,以及少于25ppm 4

‑

羧基苯甲醛(4

‑

cba)。在工业规模上,适于在pet制造中使用的pta通常以两段工艺制备。首先,将对二甲苯在金属催化剂(例如,钴和/或锰盐或化合物)的存在下氧化(例如,使用空气)以提供“粗对苯二甲酸”(cta),如在例如us 2,833,816中所述。然后,将通过该氧化反应制备的cta纯化,因为其通常被杂质如4

‑

cba、对甲基苯甲酸,以及赋予ta淡黄色的各种有色杂质所污染。cta的纯化除了需要至少一个物理过程(例如,结晶、洗涤等)之外,通常还需要至少一种化学转化(例如,氢化)以产生pta。

4.pta通常被视为批量商品项,其年产量有数百万吨,并且因此制造商期望降低其成本以使pta制造的经济性和效率最大化。这可通过降低资本成本(例如,设备成本)和可变成本(例如,与废弃物处置、起始物质使用、有机溶剂、加热燃料和去离子水相关的成本)实现。

5.因此,期望通过设计制造方法以回收并循环利用有机溶剂最小化有机溶剂(例如,乙酸)的消耗。wo 96/06065描述了对来自制造ta的氧化反应的塔顶蒸气流的乙酸的共沸蒸馏。使用夹带剂如乙酸异丁酯或乙酸正丙酯以促进水从乙酸的移除。来自蒸馏的顶部产物被送至单独的冷凝器。将所得的冷凝物分离成有机相和水相,其中所述有机相返回至蒸馏,而从所述水相回收夹带剂以再循环至蒸馏,并回收乙酸甲酯用于后续处理。

6.因为有机溶剂的衍生物如乙酸甲酯在氧化反应中累积至稳态水平,所以通过将所述方法设计为也回收这些衍生物并将它们再循环至氧化反应可以最小化有机溶剂通过其至这些衍生物的转化的消耗。因此,可以将所述方法设计为回收有机溶剂,在洗涤任务时使用该有机溶剂以从流出物气体流回收其衍生物,随后将其再循环至氧化反应,以实现上述两个目的。

7.本发明的目的是提供一种用于制造芳族二羧酸的更经济且更有效的方法和设备。进一步的目的将从以下说明书显见。

技术实现要素:

8.本发明提供了一种用于从用于制备芳族二羧酸的方法中的第一工艺流回收有机溶剂的衍生物的方法,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物,所述用于制备芳族二羧酸的方法包括烃前体在所述有机溶剂中在氧化反应器中的催化氧化,

所述回收有机溶剂的衍生物的方法包括以下步骤

9.i)将所述第一工艺流进料至气提装置,所述气提装置包括气提塔和贮槽;

10.ii)将纯化的有机溶剂流从所述贮槽移除;以及

11.iii)将塔顶流从所述气提塔传送至冷凝器,

12.其中,步骤ii)中的从所述贮槽移除的纯化的有机溶剂流中的所述有机溶剂的衍生物的质量浓度低于步骤i)中的进料至气提装置的所述第一工艺流中的所述有机溶剂的衍生物的质量浓度,并且,任选地,

13.其中,步骤iii)中的传送至所述冷凝器的塔顶流中的所述有机溶剂的衍生物的质量浓度大于步骤i)中的进料至气提装置的所述第一工艺流中的所述有机溶剂的衍生物的质量浓度。

14.本发明还提供了一种用于从第一工艺流回收有机溶剂的衍生物的设备,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物,所述设备包括:

15.气提装置,所述气提装置包括:

16.气提塔;

17.贮槽,所述贮槽布置为从所述气提塔接收液体;

18.冷凝器,所述冷凝器布置为从所述气提塔接收塔顶流;以及第一工艺流入口;

19.其中所述贮槽包括

20.基本上垂直的内堰板,所述内堰板将纯化的有机溶剂的贮器与污染的有机溶剂的贮器分离;

21.导流板,所述导流板布置为使得将来自所述气提塔的液体导入所述纯化的有机溶剂的贮器;以及

22.纯化的有机溶剂流出口,所述出口用于将纯化的有机溶剂流从所述纯化的有机溶剂的贮器移除。

23.本发明还提供了一种用于从第一工艺流回收有机溶剂的衍生物的设备,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物,所述设备包括:

24.气提装置,所述气提装置构造为接收第一工艺流,所述气提装置包括:

25.气提塔;

26.贮槽,所述贮槽布置为从所述气提塔接收液体;和

27.冷凝器,所述冷凝器布置为从所述气提塔接收塔顶流,以及

28.氧化反应器,所述氧化反应器用于芳族二羧酸的制备,所述芳族二羧酸的制备包括烃前体在所述有机溶剂中的催化氧化,

29.其中,所述设备还包括:

30.用于将包含所述有机溶剂的衍生物的流从所述冷凝器传送至所述氧化反应器的装置。

31.气提塔和贮槽通常形成集成式单元,即,它们不是通过连接管道结构分离的分立单元,而是彼此直接接合。优选地,气提塔、贮槽和冷凝器形成集成式单元。这些配置消除了对连接贮槽和气提塔,以及气提塔和冷凝器的任何管道结构的需要,并且因此降低了制造装置的资本成本。

32.优选地,本发明的方法还包括将包含以下步骤:所述有机溶剂的衍生物的液体流

从所述冷凝器或所述气提塔的上部区域进料至所述氧化反应器。如上所述,以这种方式回收有机溶剂的衍生物并将其再循环至氧化反应器有助于最小化机溶剂通过转化为该衍生物的损耗。

33.优选地,本发明还包括将所述纯化的有机溶剂流进料至清洗段,以将所述有机溶剂的衍生物从气态流移除。在洗涤任务中使用纯化的有机溶剂流(对应于与尚未纯化的有机溶剂流)增加了有机溶剂的衍生物从气态流的回收。此外,因为纯化的有机溶剂流中所述有机溶剂的衍生物的量减少,有机溶剂的衍生物通过所述有机溶剂的衍生物从纯化的有机溶剂流的蒸发所致的损耗减小。还优选的是先将纯化的有机溶剂流冷却,再将其进料至清洗段。这进一步增加了所述有机溶剂的衍生物从气态流的回收。

附图说明

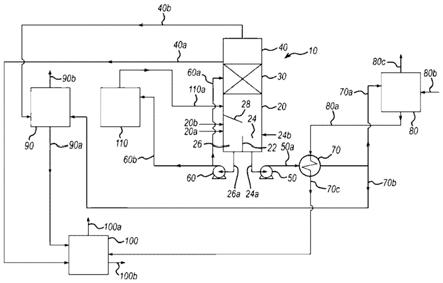

34.图1为根据本发明的方法和设备的示意图。

具体实施方式

35.本文描述了本发明的多个实施方案。应当认识到,每个实施方案中指定的特征可以与其他指定特征结合以提供另外的实施方案。

36.应当理解,用于通过烃前体在有机溶剂中的催化氧化制备芳族二羧酸的方法和设备的一般操作是众所周知的。例如,如上所述,适于在pet制备中使用的对苯二甲酸(即,纯化的对苯二甲酸)通常以两段工艺制备。首先,将对二甲苯在金属催化剂(例如,钴和/或锰盐或化合物)的存在下氧化(例如,在空气中)以提供粗对苯二甲酸。然后,将通过该氧化反应制备的粗对苯二甲酸纯化以除去杂质,如4

‑

cba和对甲基苯甲酸,以产生纯化的对苯二甲酸。粗对苯二甲酸的纯化除了需要至少一个物理过程(例如,结晶、洗涤等)之外,通常还需要至少一种化学转化(例如,氢化)。

37.芳族二羧酸的制备

38.本发明中制备的芳族二羧酸可以选自对苯二甲酸、邻苯二甲酸和间苯二甲酸。芳族二羧酸优选为对苯二甲酸。烃前体为可氧化形成芳族二羧酸的化合物。因此,烃前体通常为在所需的最终产物中的羧酸取代基的位置被如c1‑6烷基、甲酰基或乙酰基取代的苯或萘。优选的烃前体为c1‑6烷基取代的苯,具体地,为对二甲苯。有机溶剂通常为脂族羧酸,如乙酸,或一种或多种此类脂族羧酸与水的混合物。有机溶剂的衍生物为作为氧化反应的副产物由所述有机溶剂形成的化合物。例如,当有机溶剂为乙酸时,该有机溶剂的衍生物可以是乙酸甲酯。氧化反应可在其中有氧气的任何条件下进行,例如,该反应可在空气中进行。反应催化剂通常包含可溶形式的钴和/或锰(例如,它们的乙酸盐),使用溴源(如溴化氢)作为促进剂。氧化反应的温度通常在约100

‑

250℃的范围内,优选地为约150

‑

220℃。任何常规的压力都可用于该反应,以适当地将该反应混合物保持在液态下。

39.通常包括氧化反应器的氧化段执行将烃前体在有机溶剂中催化氧化的功能,从而形成产物流和排放气体。产物流通常传送至通常至少包括第一结晶器和第二结晶器的结晶段,以形成粗芳族二羧酸晶体的第一浆液和塔顶蒸气。通常将粗芳族二羧酸晶体的第一浆液传送至分离段,其中将母液与粗芳族二羧酸晶体相分离,然后可以与含水液体混合以形成粗芳族二羧酸晶体的第二浆液。通常将该粗芳族二羧酸晶体的第二浆液传送至纯化装

置,加热并且进行氢化,之后冷却以形成纯化的芳族二羧酸晶体的浆液。

40.在蒸馏段中,通常将来自氧化段的排放气体分离到富含有机溶剂的液体流和富含水的蒸气流中。来自蒸馏段的富含有机溶剂的液体流通常包含80

‑

95%重量/重量的有机溶剂,并且通常返回氧化段。来自蒸馏段的富含水的蒸气流通常包含0.1

‑

5.0%重量/重量的有机溶剂,并且通常在冷凝段中冷凝以形成冷凝物流和塔顶气体。冷凝物流的一部分通常用作用于形成上述粗芳族二羧酸晶体的第二浆液的含水液体源。冷凝物流的一部分通常还形成用于来自纯化装置的纯化的芳族二羧酸晶体的洗涤流体源。

41.气提装置

42.气提装置包括气提塔和贮槽,其被设置为收集来自气提塔底部的液体。气提塔通常为包括至少一个理论分离塔板的蒸馏塔,其可由塔盘(如筛板塔盘、浮阀塔盘或泡罩塔盘)、规整填料或提供用于塔内的气相与液相之间的质量传递的表面的其他合适的结构提供。

43.贮槽可包括用于将纯化的有机溶剂的贮器和污染的有机溶剂的贮器分离的基本上垂直的内堰板。因此,当气提装置在使用中时,纯化的有机溶剂的贮器含有纯化的有机溶剂,而污染的有机溶剂的贮器含有污染的有机溶剂。如本文所用,“纯化的有机溶剂”是指包含其中有机溶剂的衍生物的质量浓度相对于第一工艺流中有机溶剂的衍生物的质量浓度降低的有机溶剂的液体的本体或流。通常,纯化的有机溶剂流的至少50质量%、至少60质量%、至少70质量%、至少80质量%、或至少90质量%是有机溶剂,并且纯化的有机溶剂流的少于5质量%、或少于2质量%、或少于1质量%、或少于0.5质量%、或少于0.2质量%、或少于0.1质量%是有机溶剂的衍生物。纯化的有机溶剂流的余量通常是水,虽然可能存在微量(例如,各自少于1质量%)的杂质(例如,有机杂质)。如本文所用,“污染的有机溶剂”是指其中有机溶剂的衍生物的质量浓度大于纯化的有机溶剂中的有机溶剂的衍生物的质量浓度的液体的本体或流。如本文所用,“质量浓度”是指给定组分的质量(或质量流速)在给定的液体本体(或流)的质量(或质量流速)中所占的分数。具体地,污染的有机溶剂中有机溶剂的衍生物的质量浓度与在纯化的有机溶剂中有机溶剂的衍生物的质量浓度的比例可以大于1∶1、或大于或等于2∶1、或大于或等于3∶1、或大于或等于4∶1、或大于或等于5∶1、或大于或等于6∶1、或大于或等于约7∶1、或大于或等于约8∶1、或大于或等于约9∶1、或大于或等于约10∶1,并且还可以小于或等于约50∶1、或小于或等于约100∶1。如本文所使用的,“基本上垂直”意指将堰板取向成使得其有效地将设置在贮槽底部的两个有机溶剂的贮器分离;堰板不需要与水平面垂直(例如,其可能与水平面成介于70

°

和110

°

之间的角度,或与水平面成介于80

°

和100

°

之间的角度,或与水平面成约90

°

的角度)。可以操作气提装置使得纯化的有机溶剂可以溢过堰板进入污染的有机溶剂的贮器,使得污染的有机溶剂的贮器通过纯化的有机溶剂的加入而有效地稀释(即,污染的有机溶剂的贮器中有机溶剂的衍生物的质量浓度下降)。纯化的有机溶剂流和污染的有机溶剂流可以经由分别与纯化的有机溶剂的贮器和污染的有机溶剂的贮器流体连通的出口从贮槽移除。因此,用于移除纯化的有机溶剂流的出口和用于移除污染的有机溶剂流的出口可分别布置在纯化的有机溶剂的贮器和污染的有机溶剂的贮器的下部。这些流随后可在该方法的别处使用。具体地,通常将纯化的有机溶剂流在高压下传送至清洗段或氧化反应器。污染的有机溶剂通常在低压下传送至其他任务或再循环至气提装置中的更高位置。

44.如上所述,气提塔和贮槽通常形成集成式单元。因此,来自气提塔的液体在不穿过任何中间管道结构的情况下落入贮槽中。贮槽还可包括被布置为使得来自气提塔的液体被导入纯化的有机溶剂的贮器的导流板。因此,导流板可布置在污染的有机溶剂的贮器的上方并成一角度,使得落到导流板上的液体随后落入纯化的有机溶剂的贮器中。

45.第一工艺流通常被导向气提塔,该气提塔将有机溶剂的衍生物从有机溶剂自身分离,从而提供塔顶流和塔底流(纯化的有机溶剂流),在塔顶流中有机溶剂的衍生物的质量浓度相对于第一工艺流中有机溶剂的衍生物的质量浓度增大,在塔底流中有机溶剂的衍生物的质量浓度相对于第一工艺流中有机溶剂的衍生物的质量浓度下降。然而,可以将第一工艺流在高于贮槽内液面的高度处引导至贮槽,这通常导致第一工艺流部分闪蒸,从而生成进入气提塔底部的蒸气。

46.气提装置可包括用于接收一种或多种工艺流的一个或多个入口。例如,可以将从来自第一结晶器的塔顶蒸气流的冷凝得到的第一冷凝物流进料至第一冷凝物流入口。第一冷凝物流入口可布置在贮槽中,使得源于第一冷凝物流的液体进入污染的有机溶剂的贮器。此外,可以将从来自第二结晶器的塔顶蒸气流的冷凝得到的第二冷凝物流进料至第二冷凝物流入口。第二冷凝物流入口可以布置在贮槽中,使得源于第二冷凝物流的液体进入污染的有机溶剂的贮器。第一和第二冷凝物流入口中的一者或两者可以布置在挡板(如果存在)下方和污染的有机溶剂的贮器上方。因此,污染的有机溶剂的贮器可以替代用于收集污染的有机溶剂的流的溶剂桶,从而进一步降低该方法的资本成本。可以将污染的有机溶剂的流通过外部流体通道(即,该流体通道位于气提装置外部)从污染的有机溶剂的贮器进料至气提装置中的较高点(即,进料至气提装置中的入口)。具体地,可以将污染的有机溶剂的流从污染的有机溶剂的贮器进料至气提塔(即,进料至气提塔中的入口)。可以将干净有机溶剂的流进料至纯化的有机溶剂的贮器(即,进料至纯化的有机溶剂的贮器中或上方的入口)。

47.来自气提塔的塔顶流被传送至冷凝器。如上所述,气提塔、贮槽和冷凝器优选地形成集成式单元,以避免对于将每个单元连接在一起的任何中间管道结构的需要。因此,来自气提塔的蒸气在不穿过任何中间管道结构的情况下上升至冷凝器中。相似地,冷凝器可以设计为使得来自冷凝器的冷凝物可以下落到气提塔。冷凝器通常有冷水进料供应以将蒸气的挥发性组分的至少一部分冷凝,从而形成包含从第一工艺流气提的有机溶剂的衍生物的液体流和蒸气流。可以将液体流从冷凝器或气提塔的上部区域(例如,从气提塔的顶部塔盘)取出,然后进料至氧化反应器,以实现有机溶剂的衍生物至氧化反应器的再循环。液体流可与其他流(例如,来自清洗段的一个或多个塔底流)合并,和/或在其至氧化反应器的路径被处理。备选地,可以将液体流直接进料至氧化反应器,即,在其至氧化反应器的路径上不经受任何中间处理以改变其组成。

48.由于本发明的主要目的是从第一工艺流回收有机溶剂的衍生物,而不是将水从有机溶剂分离,故本发明优选地不在气提装置中采用夹带剂。具体地讲,本发明优选地不在气提装置中采用乙酸异丁酯、乙酸正丙酯或沸点介于乙酸异丁酯和乙酸正丙酯的沸点之间的夹带剂。

49.清洗段

50.清洗段可将有机溶剂的衍生物从气态流移除。如本文所用,“移除”是指指定组分

从指定流的部分或完全移除。因此,可以将指定组分的10质量%、或20质量%、或30质量%、或40质量%、或50质量%、或60质量%、或70质量%、或80质量%、或90质量%、或95质量%、或99质量%从指定流中移除。通常,这通过以下方式实现:将气态流进料至洗涤装置的下部区域,该下部区域通常在该装置内的洗涤塔下方但在洗涤装置的贮槽中的任何液体的液面上方,并将一种或多种液体流(例如,有机溶剂流和水流)任选地经由冲洗系统进料至洗涤装置通常在洗涤塔上方的较高区域。可以将包含有机溶剂的衍生物的液体塔底流从洗涤装置回收。因此,可以将包含有机溶剂的衍生物的一个或多个塔底流从清洗段传送至氧化反应器,以实现有机溶剂的衍生物至氧化反应器的再循环。塔底流可与其他流(例如,来自冷凝器或气提塔的上部区域的液体流)合并,和/或在其至氧化反应器的路径上被处理。备选地,可以将一个或多个塔底流直接传送至氧化反应器,即,在其至氧化反应器的路径上不经受任何中间处理以改变其组成。

51.清洗段可以包括用于移除来自从氧化反应器的排放气体得到的塔顶气体的有机溶剂的衍生物的加压清洗器,和用于移除来自蒸气流的有机溶剂的衍生物的常压清洗器中的至少一个。加压清洗器通常在至少2.5bara、或至少5bara、或至少7.5bara、或至少10bara、或至少12.5bara的压力下,通常最高至20bara、或30bara、或40bara、或50bara的压力下运行。常压清洗器通常在约1bara的压力下,即在约大气压下运行。塔顶气体通常通过使排放气体穿过蒸馏段和冷凝段以移除水和有机溶剂从来自氧化段的排放气体得到,并且除有机溶剂的衍生物之外还包含如未反应烃前体(例如,对二甲苯)的物质。

52.如上所述,优选的是先将纯化的有机溶剂流冷却,再将其进料至清洗段,从而进一步增加有机溶剂的衍生物从气态流的回收。这可通过将来自纯化的有机溶剂流的热量(例如,在热交换器中)传送至由清洗段(优选地来自加压清洗器)传送的塔底流实现。之后可以将该塔底流随后传送至氧化反应器。可以包括控制系统,以便在需要时以另一路线将该流运送返回至气提装置而不是氧化反应器。可使用冷水进料将纯化的有机溶剂流进一步冷却(例如,在热交换器中),随后将其进料至清洗段。

53.可以将在常压清洗器中从中移除有机溶剂的衍生物的蒸气流从冷凝器传送至常压清洗器(即,其可以是在冷凝器中形成的蒸气流)。可以将来自常压清洗器的塔底流传送至氧化反应器。可以对来自常压清洗器的经洗涤的蒸气流,例如在另外的洗涤塔中使用水进行进一步的处理。

54.溶剂气提装置

55.可以将来自气提装置的贮槽的污染的有机溶剂流传送至包括蒸馏釜和气提塔的溶剂气提装置,其中将包含有机溶剂、水和有机溶剂的衍生物的蒸气流与残余物(例如,间苯二甲酸、邻苯二甲酸、对甲基苯甲酸、苯甲酸、4

‑

羧基苯甲醛、溴化物(例如,溴化氢)、催化剂组分或这些组分中的两种以上的混合物)分离。通常将污染的有机溶剂流作为洗涤流体传送至溶剂气提装置的气提塔。可以将来自溶剂气提装置的蒸气流传送至气提装置。

56.第一工艺流

57.第一工艺流可以选自引导至气提装置的上述流中的任一种,或者可以是包含有机溶剂、水和有机溶剂的衍生物的另一个流。具体地,第一工艺流可以选自从来自第一结晶器的塔顶蒸气流的冷凝得到的第一冷凝物流、从来自第二结晶器的塔顶蒸气流的冷凝得到的第二冷凝物流、从污染的有机溶剂的贮器经由外部流体通道进料至气提装置中较高的点的

污染的有机溶剂流,以及来自溶剂气提装置的蒸气流。

58.将参考附图进一步描述本发明。

59.图1是根据本发明的优选实施方案的方法和设备的示意图。气提装置10由贮槽20、气提塔30和冷凝器40构成,它们形成集成式单元。堰板22将贮槽20的下部区域分成纯化的有机溶剂的贮器24和污染的有机溶剂的贮器26。导流板28布置在污染的有机溶剂的贮器26上方,以使得将从气提塔30落下的液体导入纯化的有机溶剂的贮器24。干净的有机溶剂(优选乙酸)流24b经由入口进料至纯化的有机溶剂的贮器24。

60.将纯化的有机溶剂流24a经由出口从纯化的有机溶剂的贮器24移除至高压泵50,该高压泵将纯化的有机溶剂流50a传送至热交换器70,在热交换器中该纯化的有机溶剂流50a由加压清洗器塔底流80a冷却。将纯化的有机溶剂流70a进料至加压清洗器80,以将有机溶剂衍生物(优选乙酸甲酯)从源于氧化反应器排放气体流100a的塔顶气体流80b移除。将加压清洗器排放气体流80c移除用于进一步处理。将加压清洗器塔底流70c进料至氧化反应器100。将纯化的有机溶剂流70b进料至常压清洗器90,以将有机溶剂的衍生物从冷凝器蒸气流40b移除。将常压清洗器塔底流90a进料至氧化反应器100。将常压清洗器排出流90b移除用于进一步处理。

61.将污染的有机溶剂流26a经由出口从污染的有机溶剂的贮器26移除至低压泵60。将污染的有机溶剂流60b进料至溶剂气提装置110。将来自溶剂气提装置110的蒸气流110a进料至贮槽20中导流板28上方的入口,并且将残余流(未示出)从溶剂气提装置110移除。将污染的有机溶剂流60a进料至气提塔30中的入口。将液体流40a从冷凝器40进料至氧化反应器100。

62.将氧化反应器产物流100b进料至第一结晶器和第二结晶器(未示出)。将从来自第一结晶器和第二结晶器的塔顶蒸气流的冷凝得到的第一冷凝物流20a和第二冷凝物流20b进料至贮槽20中的入口,所述入口布置为使得源于第一冷凝物流20a和第二冷凝物流20b的液体进入污染的有机溶剂的贮器26。

63.根据本公开的实施方案,提供以下方案。

64.方案1

65.一种用于从用于制备芳族二羧酸的方法中的第一工艺流回收有机溶剂的衍生物的方法,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物,所述用于制备芳族二羧酸的方法包括烃前体在所述有机溶剂中在氧化反应器中的催化氧化,所述回收有机溶剂的衍生物的方法包括以下步骤:

66.i)将所述第一工艺流进料至气提装置,所述气提装置包括气提气提塔和贮槽气提;

67.ii)将纯化的有机溶剂流从所述贮槽移除;以及

68.iii)将气提塔顶流从所述气提塔传送至冷凝器,

69.其中,步骤ii)中的从所述贮槽移除的纯化的有机溶剂流中的所述有机溶剂的衍生物的质量浓度低于步骤i)中的进料至气提气提装置的所述第一工艺流中的所述有机溶剂的衍生物的质量浓度,并且,任选地,

70.其中,步骤iii)中的传送至所述冷凝器的塔顶流中的所述有机溶剂的衍生物的质量浓度大于步骤i)中的进料至气提气提装置的所述第一工艺流中的所述有机溶剂的衍生

物的质量浓度。

71.方案2

72.根据方案1所述的方法,其中所述芳族二羧酸是对苯二甲酸。

73.方案3

74.根据方案2所述的方法,其中所述有机溶剂是乙酸。

75.方案4

76.根据方案3所述的方法,其中所述有机溶剂的衍生物是乙酸甲酯。

77.方案5

78.根据在前方案中的任一项所述的方法,其中所述气提气提塔、贮槽和冷凝器形成集成式单元。

79.方案6

80.根据在前方案中的任一项所述的方法,所述方法还包括以下步骤:

81.iv)将包含所述有机溶剂的衍生物的液体流从所述冷凝器或所述气提气提塔的上部区域进料至所述氧化反应豁。

82.方案7

83.根据在前方案中的任一项所述的方法,所述方法还包括以下步骤:

84.v)将所述纯化的有机溶剂流进料至清洗段,以将所述有机溶剂的衍生物从气态流移除。

85.方案8

86.根据方案7所述的方法,其中所述清洗段包括加压清洗器和/或常压清洗器,所述加压清洗器用于将所述有机溶剂的衍生物从塔顶气体移除,所述塔顶气体源于来自所述氧化反应器的排放气体,所述常压清洗器用于将所述有机溶剂的衍生物从蒸气流移除。

87.方案9

88.根据方案7或方案8所述的方法,所述方法还包括以下步骤:

89.vi)将一种或多种塔底流从所述清洗段传送至所述氧化反应器。

90.方案10

91.根据方案7

‑

9中的任一项所述的方法,所述方法还包括以下步骤:

92.vii)在将所述纯化的有机溶剂流进料至所述清洗段之前将其冷却。

93.方案11

94.根据方案10所述的方法,其中所述清洗段包括加压清洗器,所述加压清洗器用于将所述有机溶剂的衍生物从塔顶气体移除,所述塔顶气体源于来自所述氧化反应器的排放气体,并且步骤vii)包括将热量从所述纯化的有机溶剂流传送至从所述加压清洗器传送至所述氧化反应器的塔底流。

95.方案12

96.根据方案7

‑

11中的任一项所述的方法,其中所述清洗段包括常压清洗器,所述常压清洗器用于将所述有机溶剂的衍生物从由所述冷凝器传送至所述常压清洗豁的蒸气流移除。

97.方案13

98.根据在前方案中的任一项所述的方法,所述方法还包括以下步骤:

99.viii)将污染的有机溶剂流从所述贮槽进料至溶剂气提气提装置;以及

100.ix)将蒸气流从所述溶剂气提气提装置传送至所述气提气提装置。

101.方案14

102.根据在前方案中的任一项所述的方法,其中所述贮槽包括基本上垂直的内堰板,所述内堰板将纯化的有机溶剂的贮器与污染的有机溶剂的贮器分离。

103.方案15

104.根据方案14所述的方法,其中所述贮槽还包括导流板,所述导流板布置为使得将来自所述气提气提塔的液体引导至所述纯化的有机溶剂的贮器中。

105.方案16

106.根据方案14或方案15所述的方法,其中所述污染的有机溶剂中的所述有机溶剂的衍生物的质量浓度与所述纯化的有机溶剂中的所述有机溶剂的衍生物的质量浓度的比大于或等于约2∶1,或者大于或等于约5∶1,或者大于或等于约7∶1。

107.方案17

108.根据方案14

‑

16中的任一项所述的方法,所述方法还包括以下步骤:

109.x)将源于来自第一结晶器的塔顶蒸气流的冷凝的第一冷凝物流进料至所述贮槽中的第一冷凝物流入口,所述第一冷凝物流入口布置为使得源于所述第一冷凝物流的液体进入所述污染的有机溶剂的贮器。

110.方案18

111.根据方案17所述的方法,所述方法还包括以下步骤:

112.xi)将源于来自第二结晶器的塔顶蒸气流的冷凝的第二冷凝物流进料至所述贮槽中的第二冷凝物流入口,所述第二冷凝物流入口布置为使得源于所述第二冷凝物流的液体进入所述污染的有机溶剂的贮器。

113.方案19

114.根据方案14

‑

18中的任一项所述的方法,所述方法还包括以下步骤:

115.xii)将来自所述污染的有机溶剂的贮器的污染的有机溶剂流经由外部流体通路进料至所述气提气提塔。

116.方案20

117.根据方案14

‑

19中的任一项所述的方法,所述方法还包括以下步骤:

118.xiii)将干净的有机溶剂流进料至所述纯化的有机溶剂的贮器。

119.方案21

120.一种用于从第一工艺流回收有机溶剂的衍生物的设备,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物,所述设备包括:

121.气提气提装置,所述气提装置包括:

122.气提气提塔;

123.贮槽,所述贮槽布置为从所述气提气提塔接收液体;

124.冷凝器,所述冷凝器布置为从所述气提气提塔接收塔顶流;以及

125.第一工艺流入口;

126.其中所述贮槽包括

127.基本上垂直的内堰板,所述内堰板将纯化的有机溶剂的贮器与污染的有机溶剂的

贮器分离;

128.导流板,所述导流板布置为使得将来自所述气提气提塔的液体导入所述纯化的有机溶剂的贮器;以及

129.纯化的有机溶剂流出口,所述出口用于将纯化的有机溶剂流从所述纯化的有机溶剂的贮器移除。

130.方案22

131.根据方案21所述的设备,其中所述气提气提塔、贮槽和冷凝器形成集成式单元。

132.方案23

133.根据方案21或方案22所述的设备,其中所述贮槽还包括用于移除污染的有机溶剂流的出口。

134.方案24

135.根据方案23所述的设备,其中所述气提气提塔还包括用于接收所述污染的有机溶剂流的一部分的入口。

136.方案25

137.根据方案21

‑

24中的任一项所述的设备,其中所述贮槽还包括第一冷凝物流入口,其中,任选地,所述第一冷凝物流入口布置在所述导流板和所述污染的有机溶剂的贮器之间,使得源于进入所述第一冷凝物流入口的第一冷凝物流的液体进入所述污染的有机溶剂的贮器。

138.方案26

139.根据方案25所述的设备,其中所述贮槽还包括第二冷凝物流入口,其中,任选地,所述第二冷凝物流入口布置在所述导流板和所述污染的有机溶剂的贮器之间,使得源于进入所述第二冷凝物流入口的第二冷凝物流的液体进入所述污染的有机溶剂的贮器。

140.方案27

141.根据方案21

‑

26中的任一项所述的设备,其中所述贮槽还包括用于接收干净的有机溶剂流的入口,其中,任选地,用于接收所述干净的有机溶剂流的所述入口布置为使得所述干净的有机溶剂流进入所述纯化的有机溶剂的贮器。

142.方案28

143.根据方案21

‑

27中的任一项所述的设备,其中所述第一工艺流入口在所述气提气提塔中或在所述贮槽中。

144.方案29

145.根据方案21

‑

28中的任一项所述的设备,其中所述冷凝器或所述气提气提塔的上部区域包括用于将包含所述有机溶剂的衍生物的液体流从所述气提装置移除的液体流出口气提。

146.方案30

147.根据方案21

‑

29中的任一项所述的设备,其中所述冷凝器包括用于将包含所述有机溶剂的衍生物的蒸气流从所述冷凝器移除的蒸气流出口。

148.方案31

149.一种用于从第一工艺流回收有机溶剂的衍生物的设备,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物,所述设备包括:

150.气提气提装置,所述气提装置构造为接收第一工艺流,所述气提装置包括:

151.气提气提塔;

152.贮槽,所述贮槽布置为从所述气提气提塔接收液体;和

153.冷凝器,所述冷凝器布置为从所述气提气提塔接收塔顶流,以及

154.氧化反应器,所述氧化反应器用于芳族二羧酸的制备,所述芳族二羧酸的制备包括烃前体在所述有机溶剂中的催化氧化,

155.其中,所述设备还包括:

156.用于将包含所述有机溶剂的衍生物的流从所述冷凝器传送至所述氧化反应器的装置。

157.方案32

158.根据方案31所述的设备,其中所述包含所述有机溶剂的衍生物的流是液体流。

159.方案33

160.根据方案31或方案32所述的设备,所述设备还包括:

161.用于将所述有机溶剂的衍生物从气态流移除的清洗段,以及

162.用于将纯化的有机溶剂流从所述气提气提装置传送至所述清洗段,以将所述有机溶剂的衍生物从所述气态流移除的装置。

163.方案34

164.根据方案33所述的设备,其中所述清洗段包括加压清洗器和/或常压清洗器,所述加压清洗器用于将所述有机溶剂的衍生物从塔顶气体移除,所述塔顶气体源于来自所述氧化反应器的排放气体,所述常压清洗器用于将所述有机溶剂的衍生物从蒸气流移除。

165.方案35

166.根据方案33或方案34所述的设备,所述设备还包括:

167.用于将一种或多种塔底流从所述清洗段传送至所述氧化反应器的装置。

168.方案36

169.根据方案33

‑

35中的任一项所述的设备,所述设备还包括用于冷却所述纯化的有机溶剂流的装置。

170.方案37

171.根据方案36所述的设备,其中所述清洗段包括加压清洗器,所述加压清洗器用于从塔顶气体移除所述有机溶剂的衍生物,所述塔顶气体源于来自所述氧化反应器的排放气体,并且用于冷却所述纯化的有机溶剂流的所述装置包括用于将来自所述纯化的有机溶剂流的热量传送至从所述加压清洗器传送至所述氧化反应器的塔底流的装置。

172.方案38

173.根据方案33

‑

37中的任一项所述的设备,其中所述清洗段包括常压清洗器,所述常压清洗器用于将所述有机溶剂的衍生物从由所述冷凝器传送至所述常压清洗器的蒸气流移除。

174.方案39

175.根据方案38所述的设备,所述设备还包括:

176.溶剂气提气提装置,

177.用于将污染的有机溶剂流从所述贮槽进料至所述溶剂气提气提装置的装置,以及

178.用于将蒸气流从所述溶剂气提气提装置传送至所述气提气提装置的装置。

179.方案40

180.根据方案31

‑

39中的任一项所述的设备,所述设备还包括基本上垂直的内堰板,所述内堰板将纯化的有机溶剂的贮器与污染的有机溶剂的贮器分离。

181.方案41

182.根据方案40所述的设备,所述设备还包括:

183.用于将源于来自第一结晶器的蒸气流的冷凝的第一冷凝物流进料至所述贮槽的装置,所述贮槽布置为使得源于所述第一冷凝物流的液体进入所述污染的有机溶剂的贮器。

184.方案42

185.根据方案41所述的设备,所述设备还包括:

186.用于将源于来自第二结晶器的蒸气流的冷凝的第二冷凝物流进料至所述贮槽的装置,所述贮槽布置为使得源于所述第二冷凝物流的液体进入所述污染的有机溶剂的贮器。

187.方案43

188.根据方案40

‑

42中的任一项所述的设备,所述设备还包括:

189.用于将污染的有机溶剂流从所述污染的有机溶剂的贮器经由外部流体通路进料至所述气提气提塔的装置。

190.方案44

191.根据方案40

‑

43中的任一项所述的设备,所述设备还包括:

192.用于将干净的有机溶剂流进料至所述纯化的有机溶剂的贮器的装置。

193.方案45

194.一种用于芳族二羧酸的制备的方法,所述方法包括烃前体在有机溶剂中的催化氧化,所述方法包括以下步骤:

195.i)将所述烃前体在所述有机溶剂中在金属催化剂的存在下氧化以提供芳族二羧酸;

196.其中所述方法还包括以下步骤:

197.ii)将所述用于芳族二羧酸的制备的方法中的第一工艺流进料至气提装置,所述气提装置包括气提塔和贮槽,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物;

198.iii)将纯化的有机溶剂流从所述贮槽移除;以及

199.iv)将塔顶流从所述气提塔传送至冷凝器,

200.其中,步骤iii)中的从所述贮槽移除的纯化的有机溶剂流中的所述有机溶剂的衍生物的质量浓度低于步骤ii)中的进料至气提装置的所述第一工艺流中的所述有机溶剂的衍生物的质量浓度,并且,任选地,

201.其中,步骤iv)中的传送至所述冷凝器的塔顶流中的所述有机溶剂的衍生物的质量浓度大于步骤ii)中的进料至气提装置的所述第一工艺流中的所述有机溶剂的衍生物的质量浓度。

202.此外,在一些实施方案中,本公开还包括以下附加方案。

203.附加方案1

204.一种用于从第一工艺流回收有机溶剂的衍生物的设备,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物,所述设备包括:

205.气提装置,所述气提装置包括:

206.气提塔;

207.从所述气提塔接收液体的贮槽;

208.从所述气提塔接收塔顶流的冷凝器;以及

209.第一工艺流入口;

210.其中所述贮槽包括

211.将纯化的有机溶剂的贮器与污染的有机溶剂的贮器分离的基本上垂直的内堰板;

212.将来自所述气提塔的液体导入所述纯化的有机溶剂的贮器的导流板;以及

213.将纯化的有机溶剂流从所述纯化的有机溶剂的贮器移除的纯化的有机溶剂流出口。

214.附加方案2

215.根据附加方案1所述的设备,其中所述气提塔、贮槽和冷凝器形成集成式单元。

216.附加方案3

217.根据附加方案1或附加方案2所述的设备,其中所述贮槽还包括移除污染的有机溶剂流的出口。

218.附加方案4

219.根据附加方案3所述的设备,其中所述气提塔还包括接收所述污染的有机溶剂流的一部分的入口。

220.附加方案5

221.根据附加方案1

‑

4中的任一项所述的设备,其中所述贮槽还包括第一冷凝物流入口。

222.附加方案6

223.根据附加方案5所述的设备,其中所述第一冷凝物流入口在所述导流板和所述污染的有机溶剂的贮器之间,源于进入所述第一冷凝物流入口的第一冷凝物流的液体进入所述污染的有机溶剂的贮器。

224.附加方案7

225.根据附加方案5所述的设备,其中所述贮槽还包括第二冷凝物流入口。

226.附加方案8

227.根据附加方案7所述的设备,其中所述第二冷凝物流入口在所述导流板和所述污染的有机溶剂的贮器之间,源于进入所述第二冷凝物流入口的第二冷凝物流的液体进入所述污染的有机溶剂的贮器。

228.附加方案9

229.根据附加方案1

‑

6中的任一项所述的设备,其中所述贮槽还包括用于接收干净的有机溶剂流的入口。

230.附加方案10

231.根据附加方案9所述的设备,其中接收所述干净的有机溶剂流的入口使所述干净

的有机溶剂流进入所述纯化的有机溶剂的贮器。

232.附加方案11

233.根据附加方案1

‑

10中的任一项所述的设备,其中所述第一工艺流入口在所述气提塔中或在所述贮槽中。

234.附加方案12

235.根据附加方案1

‑

11中的任一项所述的设备,其中所述冷凝器或所述气提塔的上部区域包括将包含所述有机溶剂的衍生物的液体流从所述气提装置移除的液体流出口。

236.附加方案13

237.根据附加方案1

‑

12中的任一项所述的设备,其中所述冷凝器包括将包含所述有机溶剂的衍生物的蒸气流从所述冷凝器移除的蒸气流出口。

238.附加方案14

239.根据附加方案1

‑

13中的任一项所述的设备,其中所述气提塔是蒸馏塔,所述蒸馏塔包括至少一个理论分离塔板,所述至少一个理论分离塔板由塔盘、规整填料或提供用于塔内的气相与液相之间的质量传递的表面的其他合适的结构提供。

240.附加方案15

241.根据附加方案14所述的设备,其中所述塔盘是筛板塔盘、浮阀塔盘或泡罩塔盘。

242.附加方案16

243.一种用于从第一工艺流回收有机溶剂的衍生物的设备,所述第一工艺流包含所述有机溶剂、水和所述有机溶剂的衍生物,所述设备包括:

244.接收第一工艺流的气提装置,所述气提装置包括:

245.气提塔;

246.从所述气提塔接收液体的贮槽;和

247.从所述气提塔接收塔顶流的冷凝器,以及

248.制备芳族二羧酸的氧化反应器,

249.其中,所述设备还包括:

250.将包含所述有机溶剂的衍生物的流从所述冷凝器传送至所述氧化反应器的装置。

251.附加方案17

252.根据附加方案16所述的设备,所述设备还包括

253.将所述有机溶剂的衍生物从气态流移除的清洗段,以及

254.将纯化的有机溶剂流从所述气提装置传送至所述清洗段以将所述有机溶剂的衍生物从所述气态流移除的装置。

255.附加方案18

256.根据附加方案17所述的设备,其中所述清洗段包括将所述有机溶剂的衍生物从源于来自所述氧化反应器的排放气体的塔顶气体移除的加压清洗器和/或将所述有机溶剂的衍生物从蒸气流移除的常压清洗器。

257.附加方案19

258.根据附加方案17或附加方案18所述的设备,所述设备还包括

259.将一种或多种塔底流从所述清洗段传送至所述氧化反应器的装置。

260.附加方案20

261.根据附加方案17

‑

19中的任一项所述的设备,所述设备还包括冷却所述纯化的有机溶剂流的装置。

262.附加方案21

263.根据附加方案20所述的设备,其中所述清洗段包括从源于来自所述氧化反应器的排放气体的塔顶气体移除所述有机溶剂的衍生物的加压清洗器,并且所述冷却所述纯化的有机溶剂流的装置包括将来自所述纯化的有机溶剂流的热量传送至从所述加压清洗器传送至所述氧化反应器的塔底流的装置。

264.附加方案22

265.根据附加方案17

‑

21中的任一项所述的设备,其中所述清洗段包括将所述有机溶剂的衍生物从由所述冷凝器传送至其的蒸气流移除的常压清洗器。

266.附加方案23

267.根据附加方案21所述的设备,所述设备还包括

268.溶剂气提装置,

269.将污染的有机溶剂流从所述贮槽进料至所述溶剂气提装置的装置,以及

270.将蒸气流从所述溶剂气提装置传送至所述气提装置的装置。

271.附加方案24

272.根据附加方案17

‑

23中的任一项所述的设备,所述设备还包括将纯化的有机溶剂的贮器与污染的有机溶剂的贮器分离的基本上垂直的内堰板。

273.附加方案25

274.根据附加方案24所述的设备,所述设备还包括

275.将源于来自第一结晶器的蒸气流的冷凝的第一冷凝物流进料至所述贮槽的装置,源于所述第一冷凝物流的液体进入所述污染的有机溶剂的贮器。

276.附加方案26

277.根据附加方案25所述的设备,所述设备还包括

278.将源于来自第二结晶器的蒸气流的冷凝的第二冷凝物流进料至所述贮槽的装置,源于所述第二冷凝物流的液体进入所述污染的有机溶剂的贮器。

279.附加方案27

280.根据附加方案24

‑

26中的任一项所述的设备,所述设备还包括

281.将污染的有机溶剂流从所述污染的有机溶剂的贮器经由外部流体通路进料至所述气提塔的装置。

282.附加方案28

283.根据附加方案24

‑

27中的任一项所述的设备,所述设备还包括

284.将干净的有机溶剂流进料至所述纯化的有机溶剂的贮器的装置。

285.附加方案29

286.一种用于制备芳族二羧酸的设备,所述设备包括

287.第一结晶器;

288.第二结晶器;

289.从来自第一结晶器或第二结晶器的第一工艺流回收有机溶剂的衍生物的设备,所述从来自第一结晶器或第二结晶器的第一工艺流回收有机溶剂的衍生物的设备包括

290.气提装置,所述气提装置包括:

291.气提塔;

292.从所述气提塔接收液体的贮槽;

293.从所述气提塔接收塔顶流的冷凝器;以及

294.第一工艺流入口;

295.其中所述贮槽包括

296.将纯化的有机溶剂的贮器与污染的有机溶剂的贮器分离的基本上垂直的内堰板;

297.将来自所述气提塔的液体导入所述纯化的有机溶剂的贮器的导流板;以及

298.将纯化的有机溶剂流从所述纯化的有机溶剂的贮器移除的纯化的有机溶剂流出口。

299.附加方案30

300.一种用于制备芳族二羧酸的设备,所述设备包括

301.制备芳族二羧酸的氧化反应器;

302.第一结晶器;

303.第二结晶器;

304.从第一工艺流回收有机溶剂的衍生物的设备,所述从第一工艺流回收有机溶剂的衍生物的设备包括:

305.接收第一工艺流的气提装置,并且所述气提装置包括

306.气提塔;

307.从所述气提塔接收液体的贮槽;和

308.从所述气提塔接收塔顶流的冷凝器,

309.其中所述从第一工艺流回收有机溶剂的衍生物的设备还包括:

310.将包含所述有机溶剂的衍生物的流从所述冷凝器传送至所述氧化反应器的装置。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1