抗菌增韧型聚乙烯膜及其制备方法与流程

1.本技术涉及聚乙烯膜领域,更具体地说,它涉及一种抗菌增韧型聚乙烯膜及其制备方法。

背景技术:

2.抗菌包装的原理是将抗菌加入包装材料中,使包装材料具有抑制或减缓微生物生长的功能性,并进而达到维持包装食品之质量与延长保存期限。聚乙烯是由乙烯单体聚合而成的高分子聚合物,是合成树脂中应用最广泛的品种,主要用来制造薄膜、日用品等。所以聚乙烯膜也广泛运用于各种包装材料。

3.相关技术中公开号为cn108997634a的中国专利,公开了一种可降解的抗菌聚乙烯膜的制备方法,其步骤为:(1)取等质量的tio和nicomno粉末与聚乙烯蜡和聚乙烯粉末中,用密炼机充分混合至扭矩下降平稳;(2)将混合均匀料在保持290~400℃温度下加入分散剂熔融,通入氮气在高温条件下进行缩合反应5~8小时后经双螺杆混炼机挤出,空气冷却后造粒,制备出填充tio和nicomno的复合母料颗粒;(3)将此母料颗粒和聚乙烯在高速分散机上混合均匀,经吹膜机组吹膜,得复合薄膜。该方案采用两种催化剂不同能带结构的电子和空穴迁移途中,大部分被聚乙烯分子阻挡,与聚乙烯发生反应,导致聚乙烯降解,应用不受光源条件限制,而且纳米tio对不同细菌均具有灭菌效果。

4.针对上述中的相关技术,发明人认为,通过在聚乙烯膜中添加抗菌材料,提高聚乙烯膜材料的抗菌性能的技术方案中,添加物会影响包装材料的物理及机械特性,降低了聚乙烯材料之非结晶性结构区域的连贯性,从而降低聚乙烯膜材料的韧性强度和力学性能。

技术实现要素:

5.本发明旨在至少解决现有技术中存在的技术问题之一。

6.有鉴于此,本发明提供一种抗菌增韧型聚乙烯膜,该抗菌增韧型聚乙烯膜的抗菌性能优异,韧性强度优良。

7.本发明还提供一种抗菌增韧型聚乙烯膜的制备方法,该制备方法简单,经该方法制备的增材材料韧性性能优异,力学强度高。

8.根据本发明第一方面实施例的抗菌增韧型聚乙烯膜,按重量份计,包括以下组分:45~50份高密度聚乙烯颗粒、15~20份低密度聚乙烯颗粒、0.5~0.75份抗氧剂、6~8份抗菌增韧颗粒;所述抗菌增韧颗粒为经金属氧化物溶胶插层制备的水滑石颗粒。

9.根据本发明实施例的抗菌增韧型聚乙烯膜,在水滑石颗粒内部插层金属氧化物溶胶,一方面,金属氧化物溶胶经插层至水滑石内部后,所携带的金属离子能有效抑制细菌的滋生,提高聚乙烯膜材料的抗菌性能,从而实现良好的抗菌作用;其次,本技术通过金属氧化物溶胶插层的水滑石作为无机填料填充至聚乙烯膜内部,改善聚乙烯膜材料的结构强度和韧性性能;同时,在经金属插层后的水滑石材料表面有效包覆有活性基团,从而改善水滑石在氢键结合下而产生的软团聚,降低了活性基团表面羟基缩合产生的硬团聚,从而使水

滑石基体有效分散在聚乙烯膜内部,进而有效兼顾良好的韧性强度和抗菌性能。

10.根据本发明实施例的抗菌增韧型聚乙烯膜还可以具有以下附加技术特征:

11.根据本发明的一个实施例,所述抗菌增韧颗粒采用下述方案制成:(1)按zn:al摩尔比3:1,将硝酸锌和硝酸铝搅拌混合,收集混合颗粒并添加至去离子水中,调节溶液浓度为0.3mol/l,得到溶液,取与硝酸铝等摩尔质量的金属氧化物溶胶,将所述溶液与金属氧化物溶胶搅拌混合收集得基体液;

12.(2)调节所述基体液的ph至8.5,再在35~55℃下保温搅拌24h,过滤并收集滤饼,在75~85℃下干燥6~8h,即可制备得所述抗菌增韧颗粒。

13.根据本发明的一个实施例,所述步骤(2)还包括:碱刻蚀处理,所述碱刻蚀处理具体步骤包括:将抗菌增韧颗粒添加至氢氧化钠溶液中,搅拌混合并静置15~20h,再在2500~3000r/min下离心分离10~15min,洗涤干燥,制备得碱刻蚀处理抗菌增韧颗粒。

14.根据本发明的一个实施例,所述氢氧化钠溶液浓度为0.85~1.25mol/l。

15.根据本发明的一个实施例,所述金属氧化物溶胶包括氧化锌溶胶、氧化铜溶胶和氧化钛溶胶中的一种或多种。

16.根据本发明的一个实施例,所述金属氧化物溶胶的粒径不大于100nm。

17.根据本发明第二方面实施例的抗菌增韧型聚乙烯膜的制备方法,包括以下步骤:

18.s1、按配方先将低密度聚乙烯颗粒、抗氧剂和抗菌增韧颗粒置于高速搅拌装置中搅拌混合,收集混料;

19.s2、将所述混料置于双螺杆挤出机中,调整所述双螺杆挤出机一区到七区的温度依次为140℃、170℃、170℃、170℃、170℃、170℃和160℃,在转速55r/min下挤出造粒并收集挤出颗粒;

20.s3、再将所述挤出颗粒与高密度聚乙烯颗粒搅拌混合并置于吹膜机中,调整所述吹膜机的一区、二区和三区的温度依次为165℃、180℃和180℃,所述吹膜机的挤出模头的温度为165℃,挤出吹膜、收卷即可制备得所述抗菌增韧型聚乙烯膜。

21.根据本发明的一个实施例,所述挤出吹膜的牵引速率为350m/min。

22.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

具体实施方式

23.下面详细描述本发明的实施例,实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。

24.下面具体描述根据本发明实施例的抗菌增韧型聚乙烯膜及其制备方法。

25.首先,根据本发明实施例的抗菌增韧型聚乙烯膜,主要由包含下列重量份的物质组成:45~50份高密度聚乙烯颗粒、15~20份低密度聚乙烯颗粒、0.5~0.75份抗氧剂、6~8份抗菌增韧颗粒;抗菌增韧颗粒为经金属氧化物溶胶插层制备的水滑石颗粒。

26.由此,根据本发明实施例的抗菌增韧型聚乙烯膜,在水滑石颗粒内部插层金属氧化物溶胶,一方面,金属氧化物溶胶经插层至水滑石内部后,所携带的金属离子能有效抑制细菌的滋生,提高聚乙烯膜材料的抗菌性能,从而实现良好的抗菌作用,其次,本技术通过金属氧化物溶胶插层的水滑石作为无机填料填充至聚乙烯薄膜内部,改善聚乙烯材料的结

构强度和韧性性能,同时,经金属插层后的水滑石材料表面的活性基团有效包覆,从而改善水滑石在氢键结合下而产生的软团聚,降低了活性基团表面羟基缩合产生的硬团聚,从而使水滑石基体有效分散在聚乙烯薄膜内部,进而有效兼顾良好的韧性强度和抗菌性能。

27.根据本发明的一个实施例,抗菌增韧颗粒采用下述方案制成:(1)按zn:al摩尔比3:1,将硝酸锌和硝酸铝搅拌混合,收集混合颗粒并添加至去离子水中,调节溶液浓度为0.3mol/l,得到溶液,取与硝酸铝等摩尔质量的金属氧化物溶胶,将溶液与金属氧化物溶胶搅拌混合收集得基体液;(2)调节基体液的ph至8.5,再在35~55℃下保温搅拌24h,过滤并收集滤饼,在75~85℃下干燥6~8h,即可制备得抗菌增韧颗粒。

28.通过采用上述技术方案,由于在水滑石制备过程中,将金属氧化物溶胶插层至其中,一方面水滑石是一类由带正电荷的主体层板和层间可交换阴离子所构成的层状双金属氢氧化物,在结构上具有纳米尺寸的层间空隙,能有效负载金属氧化物溶胶;另一方面,经填充插层金属氧化物溶胶的水滑石具有良好的分散结构,从而进一步改善抗菌聚乙烯膜材料的结构均匀性能,从而提高了聚乙烯膜材料的韧性强度和力学性能。

29.在本发明的一些具体实施方式中,抗菌增韧颗粒制备步骤(2)还包括碱刻蚀处理,碱刻蚀处理具体步骤包括:将抗菌增韧颗粒添加至氢氧化钠溶液中,搅拌混合并静置15~20h,再在2500~3000r/min下离心分离10~15min,洗涤干燥,制备得碱刻蚀处理抗菌增韧颗粒。

30.通过采用上述技术方案,由于本技术对水滑石基体进行碱刻蚀处理,其目的在于碱刻蚀处理能在一定程度上对抗菌增韧颗粒的表面形成多孔道的腐蚀结构,从而改善了抗菌增韧颗粒的比表面积,改善了抗菌增韧颗粒的结构性能。同时在本技术技术方案中,通过抗菌增韧颗粒碱刻蚀处理,降低其表面活性基团之间的结合强度,从而进一步改善其分散性能,提高抗菌聚乙烯膜材料的结构均匀性能,提高了聚乙烯膜材料的韧性强度和力学性能。

31.进一步地,氢氧化钠溶液浓度为0.85~1.25mol/l。

32.通过采用上述技术方案,由于本技术技术方案优化了氢氧化钠溶液的浓度,防止碱刻蚀的浓度过低无法对抗菌增韧颗粒形成刻蚀作用,另一方面,也防止碱刻蚀溶液的浓度过高导致对抗菌增韧颗粒进行更加严重的腐蚀从而破坏了抗菌增韧颗粒的强度。

33.在本发明的一些具体实施方式中,金属氧化物溶胶包括氧化锌溶胶、氧化铜溶胶和氧化钛溶胶中的一种或多种的混合物。

34.通过采用上述技术方案,由于本技术优化了金属氧化物溶胶的组成,由于氧化铜具有良好的抗菌抑菌效果,氧化钛和氧化锌颗粒具有良好的光催化降解性能,通过金属离子对细菌进行有效的抑制和处理,能有效提高本技术技术方案的抗菌增韧颗粒的抗菌效果。

35.进一步地,金属氧化物溶胶粒径不大于100nm。

36.通过采用上述技术方案,由于本技术优化了金属氧化物的粒径,优化后的金属氧化物能有效插层至水滑石内部,从而形成良好的负载和填充,同时该粒径的金属氧化物能有效填充至水滑石结构内部,从而形成稳定的负载,进一步提高本技术技术方案抗菌增韧颗粒的抗菌效果。

37.第二方面,本技术提供一种抗菌增韧型聚乙烯膜的制备方法,抗菌增韧型聚乙烯

膜的制备步骤包括:s1、按配方先将低密度聚乙烯颗粒、抗氧剂和抗菌增韧颗粒置于高速搅拌装置中搅拌混合,收集混料;s2、将混料置于双螺杆挤出机中,调整双螺杆挤出机的一区到七区的温度依次为140℃、170℃、170℃、170℃、170℃、170℃、160℃,在转速55r/min下挤出造粒并收集挤出颗粒;s3、再将挤出颗粒与高密度聚乙烯颗粒搅拌混合并置于吹膜机中,调整吹膜机的一区、二区和三区的温度依次为165℃、180℃和180℃,挤出模头温度为165℃,挤出吹膜、收卷即可制备得抗菌增韧型聚乙烯膜。

38.通过采用上述技术方案,本技术通过将抗菌增韧颗粒先分散至低密度聚乙烯材料中,进行预分散处理,降低无机颗粒在高密度聚乙烯材料中的团聚现象,通过后续的分散处理,提高抗菌增韧颗粒在高密度聚乙烯材料内部的分散性能,从而有效改善聚乙烯膜材料的韧性强度和力学性能,同时本技术的该技术方案制备步骤简单,制备效率高。

39.在本技术技术方案中,挤出吹膜的牵引速率为350m/min。

40.通过采用上述技术方案,本技术限定了牵引的速率,通过优化吹膜的牵引速率,改善了吹膜的垂直拉伸力量,从而改善了聚乙烯膜材料的力学强度和机械性能。

41.总而言之,本技术具有以下有益效果:

42.第一、本技术在水滑石颗粒内部插层金属氧化物溶胶,一方面,金属氧化物溶胶经插层至水滑石内部后,所携带的金属离子能有效抑制细菌的滋生,提高聚乙烯膜材料的抗菌性能,从而实现良好的抗菌作用,其次,本技术通过金属氧化物溶胶插层的水滑石作为无机填料填充至聚乙烯薄膜内部,改善聚乙烯材料的结构强度和韧性性能,同时,经金属插层后的水滑石材料表面的活性基团有效包覆,从而改善水滑石在氢键结合下而产生的软团聚,降低了活性基团表面羟基缩合产生的硬团聚,从而使水滑石基体有效分散在聚乙烯薄膜内部,进而有效兼顾良好的韧性强度和抗菌性能。

43.第二、本技术对水滑石基体进行碱刻蚀处理,其目的在于碱刻蚀处理能在一定程度上对抗菌增韧颗粒的表面形成多孔道的腐蚀结构,从而改善了抗菌增韧颗粒的比表面积,改善了抗菌增韧颗粒的结构性能,同时在本技术技术方案中,通过抗菌增韧颗粒碱刻蚀处理,降低其表面活性基团之间的结合强度,从而进一步改善其分散性能,提高抗菌聚乙烯膜材料的结构均匀性能,提高了聚乙烯膜材料的韧性强度和力学性能。

44.第三、本技术通过将抗菌增韧颗粒先分散至低密度聚乙烯材料中,进行预分散处理,降低无机颗粒在高密度聚乙烯采材料中的团聚现象,通过后续的分散处理,提高抗菌增韧颗粒在高密度聚乙烯材料内部的分散性能,从而有效改善聚乙烯膜材料的韧性强度和力学性能,同时本技术的该技术方案制备步骤简单,制备效率高。

45.第四、本技术优化浸渍提拉的速率,优化了溶胶在基体表面的负载和填充效率,防止涂膜厚度过厚,导致负载性能不佳,从而降低涂膜的附着力,同时也有效防止涂膜厚度过薄,导致涂膜材料的力学强度较差,无法形成良好的耐刮擦作用,从而进一步提高了涂膜的力学强度和耐刮擦性能。

46.下面结合具体实施例对本发明实施例的抗菌增韧型聚乙烯膜及其制备方法进行详细说明。

47.本技术实施例中,所用的原料和仪器设备如下所示,但不以此为限:

48.本技术中各原料和仪器设备均可通过市售获得,具体型号如下:

49.恒温磁力加热搅拌器cl

‑

3;

50.电热鼓风干燥箱101

‑

1。

51.制备例

52.碱处理抗菌增韧颗粒制备

53.制备例1

54.按zn:al摩尔比3:1,将硝酸锌和硝酸铝搅拌混合,收集混合颗粒并添加至去离子水中,调节溶液浓度为0.3mol/l,取与硝酸铝等摩尔质量的金属氧化物溶胶,将溶液与粒径20nm的金属氧化物溶胶搅拌混合收集得基体液,调节基体液ph至8.5,再在35℃下保温搅拌24h,过滤并收集滤饼,在75℃下干燥6h,即可制备得抗菌增韧颗粒;将抗菌增韧颗粒添加至0.85mol/l氢氧化钠溶液中,搅拌混合并静置15h,再在2500r/min下离心分离10min,取下层沉淀并用去离子水冲洗3次后,真空冷冻干燥,制备得碱处理抗菌增韧颗粒1。

55.制备例2

56.按zn:al摩尔比3:1,将硝酸锌和硝酸铝搅拌混合,收集混合颗粒并添加至去离子水中,调节溶液浓度为0.3mol/l,取与硝酸铝等摩尔质量的金属氧化物溶胶,将溶液与粒径20nm的金属氧化物溶胶搅拌混合收集得基体液,调节基体液ph至8.5,再在45℃下保温搅拌24h,过滤并收集滤饼,在80℃下干燥7h,即可制备得抗菌增韧颗粒;将抗菌增韧颗粒添加至1mol/l氢氧化钠溶液中,搅拌混合并静置17h,再在2750r/min下离心分离12min,取下层沉淀并用去离子水冲洗4次后,真空冷冻干燥,制备得碱处理抗菌增韧颗粒2。

57.制备例3

58.按zn:al摩尔比3:1,将硝酸锌和硝酸铝搅拌混合,收集混合颗粒并添加至去离子水中,调节溶液浓度为0.3mol/l,取与硝酸铝等摩尔质量的金属氧化物溶胶,将溶液与粒径20nm的金属氧化物溶胶搅拌混合收集得基体液,调节基体液ph至8.5,再在55℃下保温搅拌24h,过滤并收集滤饼,在85℃下干燥8h,即可制备得抗菌增韧颗粒;将抗菌增韧颗粒添加至1.25mol/l氢氧化钠溶液中,搅拌混合并静置20h,再在3000r/min下离心分离15min,取下层沉淀并用去离子水冲洗5次后,真空冷冻干燥,制备得碱处理抗菌增韧颗粒3。

59.实施例

60.实施例1

61.s1、先将15kg低密度聚乙烯颗粒、0.5kg抗氧剂和6kg抗菌增韧颗粒1置于高速搅拌装置中搅拌混合,收集混料;

62.s2、将混料置于双螺杆挤出机中,调整挤出机一区到七区的温度为140℃、170℃、170℃、170℃、170℃、170℃、160℃,在转速55r/min下挤出造粒并收集挤出颗粒;

63.s3、再将挤出颗粒与45kg高密度聚乙烯颗粒搅拌混合并置于吹膜机中,调整吹膜机一区、二区和三区的温度分别为165℃、180℃和180℃,挤出模头温度为165℃,牵引速率为350m/min挤出吹膜、收卷即可制备得抗菌增韧型聚乙烯膜。

64.实施例2~5

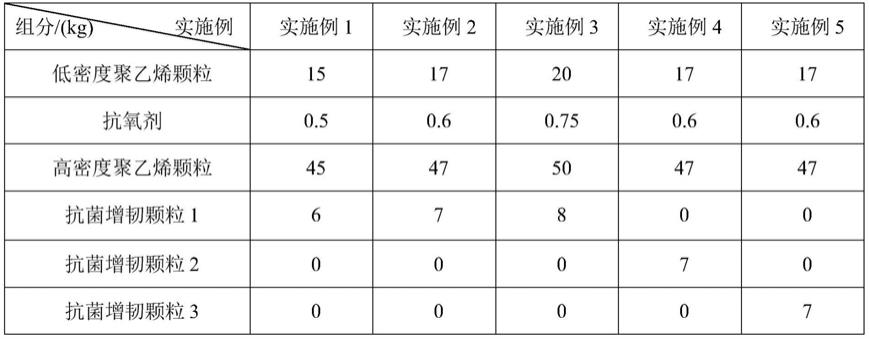

65.实施例2~5:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,抗菌增韧型聚乙烯膜配比和制备参数如表1所示,其余制备步骤和制备环境均与实施例1相同。

66.表1实施例1~5各原料组分配比表

[0067][0068]

实施例6:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于实施例6的金属氧化物溶胶粒径为70nm。

[0069]

实施例7:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于实施例7的金属氧化物溶胶粒径为100nm。

[0070]

对比例

[0071]

对比例1:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,对比例1采用未经金属氧化物溶胶插层制备的水滑石颗粒代替实施例1中的碱刻蚀抗菌增韧颗粒,其余制备条件和组分配比均与实施例1相同。

[0072]

对比例2:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,对比例2采用经硅溶胶插层制备的水滑石颗粒代替实施例1中的碱刻蚀抗菌增韧颗粒,其余制备条件和组分配比均与实施例1相同。

[0073]

对比例3:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,对比例3不添加碱刻蚀抗菌增韧颗粒,其余制备条件和组分配比均与实施例1相同。

[0074]

对比例4:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,对比例4采用粒径200nm金属氧化物溶胶代替实施例1中的金属氧化物溶胶,其余制备条件和组分配比均与实施例1相同。

[0075]

对比例5:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,对比例5采用粒径500nm金属氧化物溶胶代替实施例1中的金属氧化物溶胶,其余制备条件和组分配比均与实施例1相同。

[0076]

对比例6:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,对比例5采用500m/min牵引速率,其余制备条件和组分配比均与实施例1相同。

[0077]

对比例7:一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,对比例5采用200m/min牵引速率,其余制备条件和组分配比均与实施例1相同。

[0078]

对比实施例

[0079]

对比实施例1

[0080]

一种抗菌增韧型聚乙烯膜,与实施例1的区别在于,对比实施例1中采用未经碱刻蚀的抗菌增韧颗粒代替实施例1中的碱刻蚀抗菌增韧颗粒,其余制备条件和组分配比均与实施例1相同。

[0081]

性能检测试验

[0082]

分别对实施例1~7、对比例1~7和对比实施例1中制备的聚乙烯膜的抗菌性和韧

性强度进行性能测试。

[0083]

检测方法/试验方法

[0084]

(1)按照《gb/t1040.3-2006》中的方法准备待测试样。根据astm d882-09中的测试要求,设定夹距为50mm,拉伸速率为50mm/min,对样品进行测试,每组样品测定10次,记录断裂伸长率和拉伸弹性模量。

[0085]

(2)利用gb/t 21510-2008中贴膜法研究不同聚乙烯膜对大肠杆菌、金黄色葡萄球菌的抑制活性;具体检测结果如下表表2所示:

[0086]

表2抗菌增韧型聚乙烯膜性能检测表

[0087][0088]

由上表表2进行性能分析:

[0089]

(1)由实施例1~7中各组分配比结合表2可以发现,本技术制备的抗菌增韧型聚乙烯膜具有良好的力学强度和抗菌性能,这说明本技术技术方案在水滑石颗粒内部插层金属氧化物溶胶,通过所携带的金属离子能有效抑制细菌的滋生,提高聚乙烯膜材料的抗菌性能,从而实现良好的抗菌作用,其次,金属氧化物溶胶插层的水滑石,作为无机填料填充至

聚乙烯薄膜内部,改善聚乙烯材料的结构强度和韧性性能,同时,经金属插层后的水滑石材料表面的活性基团有效包覆,从而改善水滑石在氢键结合下而产生的软团聚,降低了活性基团表面羟基缩合产生的硬团聚,从而使水滑石基体有效分散在聚乙烯薄膜内部,进而有效兼顾良好的韧性强度和抗菌性能。

[0090]

(2)将对比例1~3与实施例1进行性能对比,由于对比例1~3中采用其他材料代替本技术技术方案中的碱刻蚀抗菌增韧颗粒,由表2看,其力学性能和抗菌性能显著降低,这说明本技术技术方案对水滑石基体进行碱刻蚀处理,其目的在于碱刻蚀处理能在一定程度上对抗菌增韧颗粒的表面形成多孔道的腐蚀结构,从而改善了抗菌增韧颗粒的比表面积,改善了抗菌增韧颗粒的结构性能,同时在本技术技术方案中,通过抗菌增韧颗粒碱刻蚀处理,降低其表面活性基团之间的结合强度,从而进一步改善其分散性能,进一步改善抗菌聚乙烯膜材料的结构均匀性能,从而提高了聚乙烯膜材料的韧性强度和力学性能。

[0091]

(3)结合对比例4~5和实施例1进行对比,对比例4~5在调整了金属氧化物溶胶的粒径,由表2看,其力学性能和抗菌性能显著降低,这说明本技术技术方案优化了金属氧化物的粒径,优化后的金属氧化物能有效插层至水滑石内部,从而形成良好的负载和填充,同时该粒径的金属氧化物能有效填充至水滑石结构内部,从而形成稳定的负载,进一步提高本技术技术方案抗菌增韧颗粒的抗菌效果。

[0092]

(4)结合对比例6~7和实施例1进行对比,对比例6~7在制备聚乙烯膜时调整了吹膜的牵引速率,由表2看,其力学性能略有降低,抗菌性能无明显变化,这说明本技术技术方案优化吹膜的牵引速率,改善了吹膜的垂直拉伸力量,从而改善了薄膜材料的力学强度,从而进一步优化了聚乙烯膜材料的力学强度和机械性能。

[0093]

(5)将对比实施例1和实施例1进行对比,对比实施例1采用未经碱刻蚀的抗菌增韧颗粒代替实施例1中的碱刻蚀抗菌增韧颗粒,结合对比例1~3数据,可以进一步说明本技术技术方案通过碱刻蚀处理能在一定程度上对抗菌增韧颗粒的表面形成多孔道的腐蚀结构,从而改善了抗菌增韧颗粒的比表面积,改善了抗菌增韧颗粒的结构性能,同时在本技术技术方案中,通过抗菌增韧颗粒碱刻蚀处理,降低其表面活性基团之间的结合强度,从而进一步改善其分散性能,进一步改善抗菌聚乙烯膜材料的结构均匀性能,从而提高了聚乙烯膜材料的韧性强度和力学性能。

[0094]

尽管已经示出和描述了本发明的实施例,本领域的普通技术人员可以理解:在不脱离本发明的原理和宗旨的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1