一种阻隔聚酰胺复合材料及其制备方法与应用与流程

1.本发明属于聚酰胺复合材料领域,特别涉及一种阻隔聚酰胺复合材料及其制备方法与应用。

背景技术:

2.聚酰胺材料具有良好的综合性能,包括力学性能、耐热性、耐磨损性、耐化学药品性和自润滑性,且摩擦系数低,有一定的阻燃性,易于加工,适用于连续玻璃纤维和其它填料填充增强改性,提高性能和扩大应用范围。但是聚酰胺分子链中存在酰胺键,与水分子之间能够形成氢键,因此聚酰胺具有较大的吸水性,影响其电性能。另外聚酰胺产品尺寸稳定性差,干态或低温下冲击强度低、抗蠕变性及耐热性也有待提高,因此降低聚酰胺吸水性,有利于提高聚酰胺的电性能与机械性能。

3.专利cn101787204a公开了一种低吸水率聚酰胺组合物及其制备方法,该专利通过添加聚苯乙烯树脂和层状硅酸盐黏土,降低尼龙的吸水率,主要通过制备pa(polyamide,聚酰胺)/聚苯乙烯树脂合金降低吸水率,而聚苯乙烯树脂本身吸水率很小,是非晶聚合物,与pa相容性较差,耐高温性能和机械性能较差,会影响pa的综合机械性能。专利cn111269490a公开了一种高刚性阻燃聚丙烯合金材料及其制备方法,虽然该专利中也使用了蒙脱土,但是蒙脱土的主要作用是起到协效阻燃作用,并没有提及到相关的阻隔作用。因此,市场上急需一款有低吸水率且高机械性能的聚酰胺复合材料,以满足相关行业对材料性能的需求。

技术实现要素:

4.为了克服上述现有技术存在的问题,本发明的目的之一在于提供一种阻隔聚酰胺复合材料;本发明的目的之二在于提供这种阻隔聚酰胺复合材料的制备方法;本发明的目的之三在于提供这种阻隔聚酰胺复合材料的应用。

5.为了实现上述目的,本发明所采取的技术方案是:

6.本发明的第一方面提供了一种阻隔聚酰胺复合材料,所述的阻隔聚酰胺复合材料包括如下组分:

7.聚酰胺树脂、阻隔纳米增韧剂、分散剂、增韧剂、成核剂、抗氧剂;所述阻隔纳米增韧剂包括有机改性的纳米蒙脱土。

8.优选的,所述的阻隔聚酰胺复合材料的组分还包括连续玻璃纤维。

9.优选的,所述阻隔纳米增韧剂组分包括纳米蒙脱土、有机改性剂、引发剂和增韧剂。

10.优选的,所述有机改性剂包括醇类、羧酸类、酯类、胺类、醛类和醚类有机物中的至少一种;进一步优选的,所述有机改性剂包括环氧醚类有机物中的至少一种;最优选的,所述有机改性剂为甲基丙烯酸缩水甘油酯(glycidyl methacylate,gma)。

11.优选的,所述的纳米蒙脱土为10000目

‑

15000目的纳米层状蒙脱土。

12.优选的,所述的连续玻璃纤维为直径10μm

‑

17μm无碱连续玻璃纤维;进一步优选

的,所述的连续玻璃纤维为直径12μm

‑

14μm无碱连续玻璃纤维。

13.优选的,所述的聚酰胺树脂相对粘度为2.3

‑

3.2;进一步优选的,所述的聚酰胺树脂相对粘度为2.5

‑

3.0。

14.优选的,所述的聚酰胺树脂包括pa6、pa66、pa56、ppa中的至少一种;进一步优选的,所述的聚酰胺树脂为pa6。

15.优选的,所述的增韧剂包括poe

‑

g

‑

mah(乙烯

‑

辛烯共聚物接枝马来酸酐)、sebs

‑

g

‑

mah(氢化苯乙烯

‑

丁二烯嵌段共聚物接枝马来酸酐)、ema(乙烯丙烯酸甲酯共聚物)、eba(乙烯丙烯酸丁酯)中的至少一种;进一步优选的,所述的增韧剂为poe

‑

g

‑

mah。

16.优选的,所述的成核剂为c18

‑

c32烷基羧酸盐类成核剂;进一步优选的,所述的成核剂包括c18烷基羧酸钙盐类、c28

‑

c32烷基羧酸钠盐类、c28

‑

c32烷基羧酸锌盐类中的至少一种。

17.优选的,所述的抗氧剂包括酯类抗氧剂和酚类抗氧剂中的至少两种;进一步优选的,所述的抗氧剂包括抗氧剂168和抗氧剂1098。

18.优选的,所述的抗氧剂为两种抗氧剂以质量比1:(0.5

‑

2)组成的复配剂;进一步优选的,所述的抗氧剂为两种抗氧剂以质量比1:(0.8

‑

1.2)组成的复配剂。

19.优选的,所述的分散剂为超支化树脂类分散剂。

20.优选的,所述的阻隔聚酰胺复合材料包括以下质量百分比的组分:

21.聚酰胺树脂:30%

‑

90%;

22.阻隔纳米增韧剂:4%

‑

12%;

23.分散剂:0.3%

‑

0.8%;

24.增韧剂:1%

‑

10%;

25.成核剂:0.1%

‑

0.3%;

26.连续玻璃纤维:0

‑

50%;

27.抗氧剂:0.2%

‑

0.6%。

28.进一步优选的,所述的阻隔聚酰胺复合材料包括以下质量百分比的组分:

29.聚酰胺树脂:40%

‑

85%;

30.阻隔纳米增韧剂:5%

‑

10%;

31.分散剂:0.5%

‑

0.6%;

32.增韧剂:2%

‑

8%;

33.成核剂:0.1%

‑

0.3%;

34.连续玻璃纤维:0

‑

50%,但不为0;

35.抗氧剂:0.3%

‑

0.5%。

36.本发明的第二方面提供了根据本发明第一方面所述一种阻隔聚酰胺复合材料的制备方法,包括如下步骤:

37.将聚酰胺树脂、阻隔纳米增韧剂、增韧剂、抗氧剂、成核剂、分散剂混合;

38.将所得混合物料从主喂料加入,玻纤从中间排气口加入,熔融挤出造粒,得到所述阻隔聚酰胺复合材料。

39.优选的,所述的混合温度为20℃

‑

40℃;进一步优选的,所述的混合温度为室温(25℃)。

40.优选的,所述的熔融挤出温度为200℃

‑

260℃。

41.优选的,所述阻隔纳米增韧剂制备方法包括如下步骤:

42.1)将纳米蒙脱土与有机改性剂混合;

43.2)将步骤1)的混合物料与引发剂混合;

44.3)将步骤2)得到的混合物料与增韧剂混合,熔融挤出,得到所述的阻隔纳米增韧剂。

45.优选的,所述步骤1)的混合温度为35℃

‑

50℃,进一步优选的,所述步骤1)的混合温度为40℃

‑

45℃。

46.优选的,所述步骤2)的混合温度为20℃

‑

30℃,进一步优选的,所述步骤2)和步骤3)的混合温度为25℃。

47.优选的,所述步骤3)的混合温度为20℃

‑

30℃,进一步优选的,所述步骤2)和步骤3)的混合温度为25℃。

48.优选的,所述的熔融挤出温度为180℃

‑

220℃。

49.本发明的第三方面提供根据本发明第一方面所述阻隔聚酰胺复合材料在仪器仪表和/或电子电气领域中的应用。

50.本发明的有益效果是:

51.本发明通过预先将纳米蒙脱土用有机溶剂改性、分散制得阻隔纳米增韧剂,使得制备的阻隔聚酰胺复合材料具有较低的吸水率和较高的机械强度。本发明提供的制备方法步骤简单、绿色安全、高效快速、具有可大批量生产的优势。

52.具体来说,本发明具有以下优点:

53.1.纳米蒙脱土层间存在大量羟基,通过有机改性,提高蒙脱土与聚酰胺树脂相容性;同时层状纳米蒙脱土可以有效阻隔水分子在聚酰胺分子链的渗透作用,以达到降低吸水率效果。相比市场上采取加入长链尼龙以降低聚酰胺材料吸水率的方法,本发明采用的方法成本更低,性能更好。

54.2.本发明公开制备阻隔聚酰胺复合材料的制备方法简单,绿色安全,高效快速,具有可大批量生产的优势。

55.3.本发明通过将纳米蒙脱土预先用有机溶剂改性、分散制得阻隔纳米增韧剂,再与聚酰胺和其它助剂混合制得阻隔聚酰胺复合材料,使得纳米蒙脱土在材料中分散更均匀,制备的阻隔聚酰胺复合材料吸水率更低,机械强度更强,可应用于仪器仪表和电子电气领域。

具体实施方式

56.以下结合实例对本发明的具体实施作进一步说明,但本发明的实施和保护不限于此。需指出的是,以下若有未特别详细说明之过程,均是本领域技术人员可参照现有技术实现或理解的。所用试剂或仪器末注明生产厂商者,视为可以通过市售购买得到的常规产品。

57.本发明测试的熔融指数测试标准为:astm d1238,测试条件190℃/2.16kg,g/10min;;相对粘度测试标准为:iso307,测试温度为室温。

58.除特别说明外,具体实施方式部分的聚酰胺树脂均采用pa6(中锦pa6 2800),相对粘度为2.4

‑

2.8;连续玻璃纤维采用泰山玻纤635b,直径为13μm的无碱连续玻璃纤维;纳米

蒙脱土均为10000

‑

15000目纳米层状蒙脱土,成核剂为羧酸盐类的科莱恩cav102;增韧剂弹性体poe为乙烯

‑

辛烯共聚物;分散剂为超支化树脂类武汉超支化c181。

59.实施例1

60.本例阻隔纳米增韧剂的制备步骤如下:

61.1)将0.45质量份纳米蒙脱土与0.45质量份溶剂gma放置在烧瓶中混合,放置在超声波水浴锅中,高速搅拌(300r/min

‑

500r/min),超声波震动(100w,60hz),温度控制在40℃

‑

45℃,搅拌时间20min

‑

40min。混合液搅拌均匀后,冷却至室温备用;

62.2)在混合液中加入0.05质量份引发剂二叔丁基过氧化物(dtbp),室温慢速30r/min

‑

50r/min搅拌均匀,搅拌时间5min

‑

10min;

63.3)向混合液中加入5质量份的增韧剂弹性体poe(熔融指数:0.5

‑

3.0g/10min,190℃/2.16kg),投入到搅拌机中于室温混合均匀,将混合好的物料加入到长径比56/1双螺杆挤出机中熔融挤出,熔融挤出温度在180℃~220℃,螺杆转速为300转/分~500转/分;通过挤出过程的高温条件和引发剂dtbp的引发作用,将gma接枝到poe分子链上;

64.4)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔纳米增韧剂。

65.本例阻隔聚酰胺复合材料制备步骤如下:

66.1)将在100℃下干燥4h后的84.85质量份聚酰胺,与5.95质量份阻隔纳米增韧剂、8质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.6质量份分散剂武汉超支化c181、0.2质量份成核剂cav102在高速混料机中于室温条件下混合,使各组分充分搅拌分散均匀;

67.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

68.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

69.实施例2

70.本例阻隔纳米增韧剂的制备步骤如下:

71.1)将0.75质量份纳米蒙脱土与0.75质量份溶剂gma放置在烧瓶中混合,放置在超声波水浴锅中,高速搅拌(300r/min

‑

500r/min),超声波震动(100w,60hz),温度控制在40℃

‑

45℃,搅拌时间20min

‑

40min。混合液搅拌均匀后,冷却至室温备用;

72.2)在混合液中加入0.05质量份引发剂二叔丁基过氧化物(dtbp),室温慢速30r/min

‑

50r/min搅拌均匀,搅拌时间5min

‑

10min;

73.3)向混合液中加入8.45质量份的增韧剂弹性体poe(熔融指数:0.5

‑

3.0g/10min,190℃/2.16kg),投入到搅拌机中于室温混合均匀,将混合好的物料加入到长径比56/1双螺杆挤出机中熔融挤出,熔融挤出温度在180℃~220℃,螺杆转速为300转/分~500转/分;通过挤出过程的高温条件和引发剂dtbp的引发作用,将gma接枝到poe分子链上;

74.4)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔纳米增韧剂。

75.本例阻隔聚酰胺复合材料制备步骤如下:

76.1)将在100℃下干燥4h后的80.9质量份聚酰胺,与10质量份阻隔纳米增韧剂、8质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂武汉超支化c181、0.2质量份成核剂cav102在高速混料机中于室温条件下混合,使各组分充分搅拌分散均匀;

77.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

78.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

79.实施例3

80.本例阻隔纳米增韧剂的制备步骤如下:

81.1)将0.45质量份纳米蒙脱土与0.45质量份溶剂gma放置在烧瓶中混合,放置在超声波水浴锅中,高速搅拌(300r/min

‑

500r/min),超声波震动(100w,60hz),温度控制在40℃

‑

45℃,搅拌时间20min

‑

40min。混合液搅拌均匀后,冷却至室温备用;

82.2)在混合液中加入0.05质量份引发剂二叔丁基过氧化物(dtbp),室温慢速30r/min

‑

50r/min搅拌均匀,搅拌时间5min

‑

10min;

83.3)向混合液中加入5质量份的增韧剂弹性体poe(熔融指数:0.5

‑

3.0g/10min,190℃/2.16kg),投入到搅拌机中于室温混合均匀,将混合好的物料加入到长径比56/1双螺杆挤出机中熔融挤出,熔融挤出温度在180℃~220℃,螺杆转速为300转/分~500转/分;通过挤出过程的高温条件和引发剂dtbp的引发作用,将gma接枝到poe分子链上;

84.4)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔纳米增韧剂。

85.本例阻隔聚酰胺复合材料制备步骤如下:

86.1)将在100℃下干燥4h后的80.95质量份聚酰胺,与5.95质量份阻隔纳米增韧剂、2质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂武汉超支化c181、0.2质量份成核剂cav102、使各组分充分搅拌分散均匀;

87.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,10质量份连续玻璃纤维从双螺杆挤出机排气口加入,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

88.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

89.实施例4

90.本例阻隔纳米增韧剂的制备步骤如下:

91.1)将0.45质量份纳米蒙脱土与0.45质量份溶剂gma放置在烧瓶中混合,放置在超声波水浴锅中,高速搅拌(300r/min

‑

500r/min),超声波震动(100w,60hz),温度控制在40℃

‑

45℃,搅拌时间20min

‑

40min。混合液搅拌均匀后,冷却至室温备用;

92.2)在混合液中加入0.05质量份引发剂二叔丁基过氧化物(dtbp),室温慢速30r/min

‑

50r/min搅拌均匀,搅拌时间5min

‑

10min;

93.3)向混合液中加入5质量份的增韧剂弹性体poe(熔融指数:0.5

‑

3.0g/10min,190℃/2.16kg),投入到搅拌机中于室温混合均匀,将混合好的物料加入到长径比56/1双螺杆挤出机中熔融挤出,熔融挤出温度在180℃~220℃,螺杆转速为300转/分~500转/分;通过挤出过程的高温条件和引发剂dtbp的引发作用,将gma接枝到poe分子链上;

94.4)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔纳米增韧剂。

95.本例阻隔聚酰胺复合材料制备步骤如下:

96.1)将在100℃下干燥4h后的70.95质量份聚酰胺,与5.95质量份阻隔纳米增韧剂、2质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂武汉超支化c181、0.2质量份成核剂cav102、使各组分充分搅拌分散均匀;

97.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,20质量份连续玻璃纤维从双螺杆挤出机排气口加入,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

98.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

99.实施例5

100.本例阻隔纳米增韧剂的制备步骤如下:

101.1)将0.45质量份纳米蒙脱土与0.45质量份溶剂gma放置在烧瓶中混合,放置在超声波水浴锅中,高速搅拌(300r/min

‑

500r/min),超声波震动(100w,60hz),温度控制在40℃

‑

45℃,搅拌时间20min

‑

40min。混合液搅拌均匀后,冷却至室温备用;

102.2)在混合液中加入0.05质量份引发剂二叔丁基过氧化物(dtbp),室温慢速30r/min

‑

50r/min搅拌均匀,搅拌时间5min

‑

10min;

103.3)向混合液中加入5质量份的增韧剂弹性体poe(熔融指数:0.5

‑

3.0g/10min,190℃/2.16kg),投入到搅拌机中于室温混合均匀,将混合好的物料加入到长径比56/1双螺杆挤出机中熔融挤出,熔融挤出温度在180℃~220℃,螺杆转速为300转/分~500转/分;通过挤出过程的高温条件和引发剂dtbp的引发作用,将gma接枝到poe分子链上;

104.4)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔纳米增韧剂。

105.本例阻隔聚酰胺复合材料制备步骤如下:

106.1)将在100℃下干燥4h后的60.95质量份聚酰胺,与5.95质量份阻隔纳米增韧剂、2质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂武汉超支化c181、0.2质量份成核剂cav102、使各组分充分搅拌分散均匀;

107.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,30质量份连续玻璃纤维从双螺杆挤出机排气口加入,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

108.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

109.实施例6

110.本例阻隔纳米增韧剂的制备步骤如下:

111.1)将0.45质量份纳米蒙脱土与0.45质量份溶剂gma放置在烧瓶中混合,放置在超声波水浴锅中,高速搅拌(300r/min

‑

500r/min),超声波震动(100w,60hz),温度控制在40℃

‑

45℃,搅拌时间20min

‑

40min。混合液搅拌均匀后,冷却至室温备用;

112.2)在混合液中加入0.05质量份引发剂二叔丁基过氧化物(dtbp),室温慢速30r/min

‑

50r/min搅拌均匀,搅拌时间5min

‑

10min;

113.3)向混合液中加入5质量份的增韧剂弹性体poe(熔融指数:0.5

‑

3.0g/10min,190℃/2.16kg),投入到搅拌机中于室温混合均匀,将混合好的物料加入到长径比56/1双螺杆挤出机中熔融挤出,熔融挤出温度在180℃~220℃,螺杆转速为300转/分~500转/分;通过挤出过程的高温条件和引发剂dtbp的引发作用,将gma接枝到poe分子链上;

114.4)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔纳米增韧剂。

115.本例阻隔聚酰胺复合材料制备步骤如下:

116.1)将在100℃下干燥4h后的50.95质量份聚酰胺,与5.95质量份阻隔纳米增韧剂、2质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂

武汉超支化c181、0.2质量份成核剂cav102、使各组分充分搅拌分散均匀;

117.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,40质量份连续玻璃纤维从双螺杆挤出机排气口加入,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

118.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

119.实施例7

120.本例阻隔纳米增韧剂的制备步骤如下:

121.1)将0.45质量份纳米蒙脱土与0.45质量份溶剂gma放置在烧瓶中混合,放置在超声波水浴锅中,高速搅拌(300r/min

‑

500r/min),超声波震动(100w,60hz),温度控制在40℃

‑

45℃,搅拌时间20min

‑

40min。混合液搅拌均匀后,冷却至室温备用;

122.2)在混合液中加入0.05质量份引发剂二叔丁基过氧化物(dtbp),室温慢速30r/min

‑

50r/min搅拌均匀,搅拌时间5min

‑

10min;

123.3)向混合液中加入5质量份的增韧剂弹性体poe(熔融指数:0.5

‑

3.0g/10min,190℃/2.16kg),投入到搅拌机中于室温混合均匀,将混合好的物料加入到长径比56/1双螺杆挤出机中熔融挤出,熔融挤出温度在180℃~220℃,螺杆转速为300转/分~500转/分;通过挤出过程的高温条件和引发剂dtbp的引发作用,将gma接枝到poe分子链上;

124.4)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔纳米增韧剂。

125.本例阻隔聚酰胺复合材料制备步骤如下:

126.1)将在100℃下干燥4h后的40.95质量份聚酰胺,与5.95质量份阻隔纳米增韧剂、2质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂武汉超支化c181、0.2质量份成核剂cav102,使各组分充分搅拌分散均匀;

127.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,50质量份连续玻璃纤维从双螺杆挤出机排气口加入,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

128.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

129.对比例1

130.本例阻隔聚酰胺复合材料制备步骤如下:

131.1)将80.9质量份聚酰胺在100℃下干燥4h,并与0.75质量份纳米蒙脱土、0.75质量份溶剂gma、0.05质量份引发剂二叔丁基过氧化物(dtbp)、16.45质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂武汉超支化c181、0.2质量份成核剂cav102在高速混料机中混合,使各组分充分搅拌分散均匀;

132.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

133.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

134.对比例2

135.本例阻隔聚酰胺复合材料制备步骤如下:

136.1)将在100℃下干燥4h后的61.9质量份聚酰胺,并与7质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂武汉超支化c181、0.2质量份成核剂cav102在高速混料机中于室温条件下混合,使各组分充分搅拌分散均匀;

137.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,30质量份连续玻璃纤维从双螺杆挤出机排气口加入,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

138.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

139.对比例3

140.本例阻隔聚酰胺复合材料制备步骤如下:

141.1)将在100℃下干燥4h后的60.95质量份聚酰胺,与0.45质量份纳米蒙脱土、0.45质量份溶剂gma、0.05质量份引发剂二叔丁基过氧化物(dtbp)、7质量份增韧剂poe

‑

g

‑

mah、0.2质量份抗氧剂168、0.2质量份抗氧剂1098、0.5质量份分散剂武汉超支化c181、0.2质量份成核剂cav102在高速混料机中于室温条件下混合,使各组分充分搅拌分散均匀;

142.2)将混合好的物料加入长径比48/1双螺杆挤出机中熔融挤出,30质量份连续玻璃纤维从双螺杆挤出机排气口加入,熔融挤出温度在200℃~260℃,螺杆转速为300转/分~500转/分;

143.3)对挤出的物料进行冷却、风干、切粒、过强磁,得到阻隔聚酰胺复合材料。

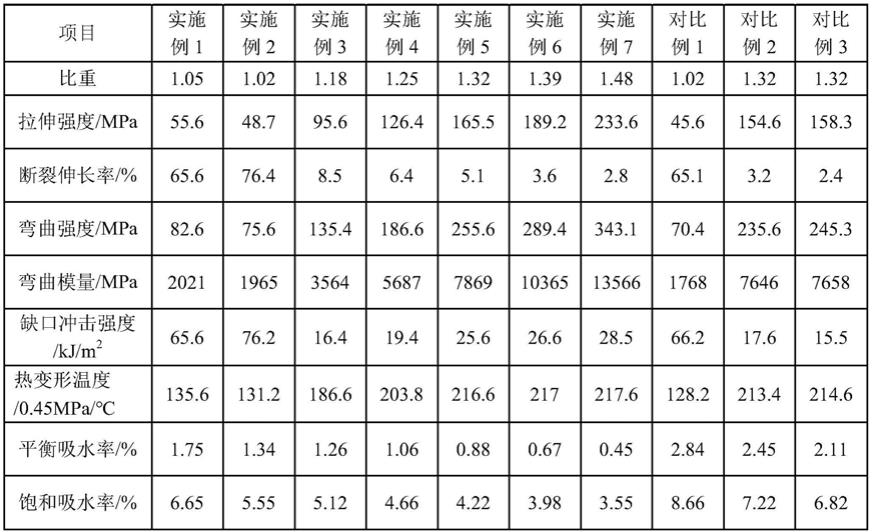

144.测试例

145.对实施例1

‑

7和对比例1

‑

3的阻隔聚酰胺复合材料进行性能测试,测试结果如表1所示。

146.表1:实施例1

‑

7和对比例1

‑

3的阻隔聚酰胺复合材料进行性能测试结果

[0147][0148]

比重:astm d792;缺口冲击强度:astm d256,kj/m2;拉伸强度:astm d638,mpa;断裂伸长率:astm d638(%);弯曲强度:astm d790,mpa;弯曲模量:astm d790,mpa;热变形温度:astm d648,0.45mpa,未退火,℃;平衡吸水率和饱和吸水率:astm d570(%)。

[0149]

从实施例1

‑

7可以看出,随着连续玻璃纤维的加入量逐渐增加,阻隔聚酰胺复合材料的刚性逐渐加强,具体表现为断裂伸长率从实施例1

‑

7逐渐降低,拉伸强度、弯曲强度、弯曲模量和热变形温度从实施例1

‑

7逐渐升高。

[0150]

从实施例1

‑

7和对比例1

‑

3的对比可知,纳米蒙脱土的加入不仅可以有效提高材料阻隔性能,降低材料吸水率,同时可以起到增强增韧作用。本发明申请通过二次分散技术避免纳米蒙脱土团聚,可以进一步将纳米颗粒打散,均匀分散在聚酰胺树脂中,提高复合材料的综合力学性能。相比对比例2的配方中不加入蒙脱土和对比例3中直接加入蒙脱土,从实施例5的蒙脱土预先在gma中分散做成阻隔纳米增韧剂,可以看出实施例5的阻隔性能更优异,吸水率更低,机械强度更大。从实施例2与对比例1的性能测试数据对比,可以看出阻隔纳米增韧剂的加入,相比纯poe

‑

g

‑

mah,增韧效果更好,吸水率更低,同时蒙脱土的加入,有利于提高材料的刚性。从实施例5与对比例2、对比例3性能测试数据可以看出,一步法制备的pa/蒙脱土/玻纤复合材料综合性能不如两步法pa/阻隔增韧剂/玻纤复合材料,主要原因是两步法制备的复合材料,纳米蒙脱土可以通过预先分散在阻隔增韧剂中,再通过挤出机二次分散在pa树脂中,有效避免团聚,提高分散效果,进一步提升复合材料性能与阻隔效果,降低吸水率。

[0151]

蒙脱土由于层间的大量无机离子而表现出来的亲水疏油性,不利于其与聚合物基体的相容和分散,因此要对其进行有机改性,其目的旨在改变蒙脱土表面的极性,使蒙脱土层间由亲水性转变为亲油性,降低其表面能。同时使蒙脱土的层间距增大,易使聚合物的链或单体能进入层间,从而制造出纳米复合材料,提高阻隔性能。本发明中纳米蒙脱土使用甲基丙烯酸缩水甘油酯改性,原因是甲基丙烯酸缩水甘油酯结构中存在环氧基团。当纳米蒙脱土与甲基丙烯酸缩水甘油酯混合改性后,插层进入蒙脱土片层中的甲基丙烯酸缩水甘油酯具有高反应活性的环氧基,可在聚酰胺树脂融化的过程中与聚酰胺树脂中的胺基进行反应,从而扩宽了蒙脱土的片层间距,使蒙脱土与树脂形成了插层剥离混合型或剥离型纳米复合材料,因而提高了蒙脱土在树脂基体中的分散,提高阻隔性能。

[0152]

本发明制备的阻隔聚酰胺复合材料具有较低的吸水率和较高的机械强度,可应用于仪器仪表和电子电气领域。

[0153]

上述实例为本发明较佳的实施方式,但发明的实施方式并不受上述实施例的限制,其他的任何未背离本发明的精神实质与原理下所作的改变、修饰、替代、组合、简化,均应为等效的置换方式,都包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1