一种纳米纤维素气凝胶、其制备方法及在卷烟中的用途与流程

1.本发明属于卷烟滤嘴添加剂领域,具体涉及一种高吸附性纳米纤维素气凝胶、其制备方法及在卷烟中的应用。

背景技术:

2.苯并芘(b[a]p)作为一种非极性的稠环芳烃,基于其分子结构和官能团同时具有较大的空间位阻,在主流烟气经过滤棒时,其主要通过物理吸附和π

‑

π共轭吸附的方式的选择性吸附而降低降低。目前,在降低卷烟烟气b[a]p的释放量方面,主要采用调节叶组的化学组分及加工工艺、在卷烟滤嘴中添加功能化纳米材料、或通过高比表面积纤维材料修饰滤棒丝束等方式以提高对b[a]p的拦截吸附。根据现有文献报道,降低苯酚的主要作用机制,包括氢键作用,苯环的π

‑

π共轭吸附以及静电吸附等,除此之外还有多孔材料的孔结构吸附。在烟草行业中,在滤嘴中添加功能性减害吸附材料是降低这两类成分的重要研究方向。除了对目标成分b[a]p和苯酚选择吸附、截留外,还可以对主流烟气进行修饰校正。但同时,卷烟是口触、吸食类产品,滤嘴添加材料的安全性至关重要,在此背景下,安全性的考虑作为卷烟滤嘴添加材料的首要选择。

[0003]

气凝胶是一类具多孔网络结构的物质,具有密度低、孔隙率高、比表面积大、吸附性强等特点,已成为一种新兴的吸附剂。纤维素是一种天然的有机高分子化合物,因其生物可再生性、无毒无污染和易于改性等优点被广泛应用于高分子功能材料领域,特别是基于天然纤维素构筑纤维素气凝胶材料成为研究热点。纤维素气凝胶拥有来源广泛、可降解和生物相容性等优势,将其作为卷烟滤嘴添加材料成为近些年的研究热点。然而,现有的纤维素气凝胶的弹性和机械强度较差,在外力的作用下进行挤压或弯曲后结构发生坍塌无法恢复原有形貌,这使得纤维素气凝胶在卷烟中的应用受到极大限制。为了进一步拓宽纤维素气凝胶种类和实际应用,需要开发出具有密度低、比表面积高、弹性好和力学性能强的疏水性纤维素气凝胶,提高其在卷烟中的应用性能。

技术实现要素:

[0004]

本发明提供一种高吸附性纳米纤维素气凝胶、其制备方法及在卷烟中的用途,本发明得到的纤维素气凝胶具有密度低、比表面积高、弹性好和力学性能强且具有疏水性的特点;该制备方法具有操作简便、成本低廉、绿色环保的优点,解决了传统制备方法得到的纤维素气凝胶存在的弹性和机械强度差的技术问题;将得到的纳米纤维素气凝胶用于卷烟中,能有效降低卷烟烟气中有害成分的释放量。

[0005]

为解决上述技术问题,本发明所采用的技术方案如下,本发明未提及的技术均参照现有技术。

[0006]

本发明第一方面公开了一种纳米纤维素气凝胶的制备方法,包括以下步骤:将松香基聚合单体和甲基丙烯酸甲酯加入到纳米纤维素和纳米二氧化硅混合液中,混合均匀后加入引发剂,在75~85℃下,反应3~5h;将得到的产物进行冷冻干燥,即得到所述的纳米纤

维素气凝胶;根据需要,一般是将产物放置到硅胶模具中进行冷冻干燥处理,得到不同形状的纳米纤维素气凝胶;硅胶模具可以为块状、球状或柱状,从而得到块状、球状或柱状的纳米纤维素气凝胶;一般球状纳米纤维素气凝胶的直径为0.3厘米~0.7厘米;柱状纳米纤维素气凝胶的直径0.4厘米~0.7厘米,高度为0.8厘米~1.2厘米。

[0007]

优选地,所述纳米纤维素和纳米二氧化硅混合液由2.5wt%纳米纤维素水分散液和纳米二氧化硅气凝胶混合而成,纳米二氧化硅气凝胶的质量为纳米纤维素质量的10~30%;所述纳米二氧化硅气凝胶的比表面积≥600m2/g。

[0008]

优选地,所述松香基聚合单体为丙烯海松酸丙烯酸乙二醇酯或马来海松酸丙烯酸乙二醇酯中的一种或两种;松香基聚合单体聚合后可以提高所得材料的疏水性和力学性能。

[0009]

优选地,为了兼顾所得材料的吸附性能和力学性能,松香基聚合单体与甲基丙烯酸甲酯的质量比为1:(3~5);纳米纤维素与松香基聚合单体的质量比为1:(0.05~1.5)。

[0010]

优选地,为了提高反应效率,确保所得产品的质量,所述引发剂为过硫酸钾、过硫酸钠或过硫酸铵中的一种或几种,引发剂质量为松香基聚合单体质量的0.1~10%。

[0011]

优选地,冷冻干燥的冷冻温度为

‑

20

±

2℃、时间为8~12小时;或采用液氮快速冷冻法,冷冻干燥时间为2~3天。

[0012]

优选地,所述混合为搅拌混合,条件为在800~1200r/min下,搅拌30~60min;以确保所得材料的均匀性。

[0013]

优选地,纳米纤维素采用tempo氧化工艺对纤维素进行处理,然后用去离子水洗涤得到纳米纤维素水分散液;其中,纤维素为再生纤维素、竹纤维素、麻纤维素或椰壳纤维素中的一种或几种;所述再生纤维素为木浆、棉短绒浆、纸浆或甘蔗渣浆中的一种或几种;

[0014]

纳米纤维素水分散液的制备方法的一个具体的实例为:将重量份为,纤维素1份、2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基0.01~0.015份和溴化钠0.1~0.15份加入到70~80份去离子水中,滴加次氯酸钠溶液反应,得到纳米纤维素水分散液;次氯酸钠中活性氯的质量含量为6~14%。

[0015]

本发明第二方面公开了所述的制备方法制备得到的纳米纤维素气凝胶。

[0016]

优选地,所述纳米纤维素气凝胶具有回弹性;其比表面积大于200m2/g,孔隙率大于96.00%,密度小于0.035g/cm3,接触角大于150

°

。

[0017]

本发明第三方面公开了所述的纳米纤维素气凝胶用于卷烟中的用途。

[0018]

优选地,纳米纤维素气凝胶的用量为每支卷烟滤嘴中加入10~20mg;一个测试结果为:分别降低主流烟气中苯酚、苯并芘及焦油释放量为53.6wt%、19.9wt%和17.5wt%。

[0019]

本发明的有益效果:

[0020]

本发明纤维素气凝胶具有密度低、比表面积高、孔隙率大、回弹性好和力学性能强且具有疏水性高的特点,用于卷烟中对主流烟气中苯酚、苯并芘及焦油具有高吸附性。本发明的制备方法,具有操作简便、成本低廉、绿色环保的优点,在卷烟滤嘴添加剂领域具有广阔的应用前景,也可用于其他环保领域。

附图说明

[0021]

图1为本发明实施例3中制备得到的不同形状纳米纤维素气凝胶的实物图。

[0022]

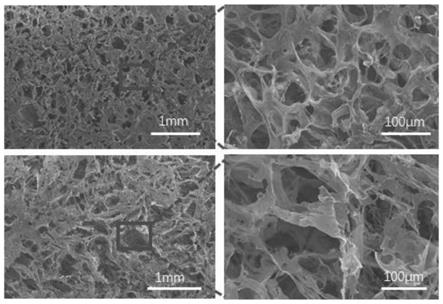

图2为本发明实施例3中制备得到的纳米纤维素气凝胶的表面(上)和截面(下)的扫描电子显微镜图。

[0023]

图3为本发明实施例3中制备得到的块状纳米纤维素气凝胶的循环压缩应力—应变曲线。

[0024]

图4为本发明实施例3中制备得到的块状纳米纤维素气凝胶在外力作用下发生挤压和弯曲时的实物图。

[0025]

图5为本发明实施例3和对比例2中制备得到的块状纳米纤维素气凝胶的亲疏水实物图。

[0026]

图6为本发明实施例3中制备得到的块状纳米纤维素气凝胶的水接触角示意图。

具体实施方式

[0027]

为了更好地理解本发明,下面结合实施例进一步阐明本发明的内容,但本发明的内容不仅仅局限于下面的实施例。

[0028]

实施例1

[0029]

称取0.025g的2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基,0.25g溴化钠于含150ml去离子水的250ml三口烧瓶中搅拌溶解,加入1g桉木桨(购自大连杨润贸易有限公司的);25℃下,通过0.1mol/l的hcl调节次氯酸钠(有效氯6~14%,5mmol/g)溶液的ph值10左右;以1滴/秒的速度将5ml的次氯酸钠溶液滴加入到烧瓶中,同时用0.5mol/l的naoh调节反应体系的ph保持10左右,次氯酸钠溶液2小时内滴完后,继续搅拌直到ph没有明显的变化为止,之后用去离子水洗涤至中性,得到2.5wt%纳米纤维素水分散液,加入纳米纤维素质量10%的纳米sio2气凝胶(购自廊坊陶戈纳米材料有限公司),得到纳米纤维素

‑

sio2混合溶液;

[0030]

然后将0.5g的丙烯海松酸丙烯酸乙二醇酯和2.5g的甲基丙烯酸甲酯加入到50g上述纳米纤维素

‑

sio2混合溶液中,1000r/min下搅拌40min;之后向上述体系中加入0.5g的过硫酸铵,于80℃下反应4h,反应结束后将产物置于不同形状的硅胶模具(块状、柱状、球状)中,经过冷冻干燥得到块状、柱状和球状的纳米纤维素气凝胶。

[0031]

氮气吸附法测定显示不同形状的纳米纤维素气凝胶的比表面积为292m2/g,孔隙率为96.54%,密度为0.034g/cm3;接触角为151

°

;球状纳米纤维素气凝胶的直径为0.6厘米;柱状纳米纤维素气凝胶的直径0.6厘米,高度为1.0厘米。

[0032]

实施例2

[0033]

称取0.025g的2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基,0.25g溴化钠于含150ml去离子水的250ml三口烧瓶中搅拌溶解,加入1g桉木桨(购自大连杨润贸易有限公司的);25℃下,通过0.1mol/l的hcl调节次氯酸钠(有效氯6~14%,5mmol/g)溶液的ph值10左右;以1滴/秒的速度将5ml的次氯酸钠溶液滴加入到烧瓶中,同时用0.5mol/l的naoh调节反应体系的ph保持10左右,次氯酸钠溶液2小时内滴完后,继续搅拌直到ph没有明显的变化为止,之后用去离子水洗涤至中性,得到2.5wt%纳米纤维素水分散液,加入纳米纤维素质量20%的纳米sio2气凝胶(购自廊坊陶戈纳米材料有限公司),得到纳米纤维素

‑

sio2混合溶液;

[0034]

然后将0.5g的丙烯海松酸丙烯酸乙二醇酯和2.5g的甲基丙烯酸甲酯加入到50g上述纳米纤维素

‑

sio2混合溶液液中,1000r/min下搅拌40min;之后向上述体系中加入0.5g过硫酸铵,于80℃下反应4h,反应结束后将产物置于不同形状的硅胶模具(块状、柱状、球状)

中,经过冷冻干燥得到块状、柱状和球状纳米纤维素气凝胶。

[0035]

氮气吸附法测定显示不同形状的纳米纤维素气凝胶的比表面积为258m2/g,孔隙率为97.85%,密度为0.033g/cm3;接触角为152

°

;球状纳米纤维素气凝胶的直径为0.6厘米;柱状纳米纤维素气凝胶的直径0.6厘米,高度为1.0厘米。

[0036]

实施例3

[0037]

称取0.025g的2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基,0.25g溴化钠于含150ml去离子水的250ml三口烧瓶中搅拌溶解,加入1g桉木桨(购自大连杨润贸易有限公司的);25℃下,通过0.1mol/l的hcl调节次氯酸钠(有效氯6~14%,5mmol/g)溶液的ph值10左右;以1滴/秒的速度将5ml的次氯酸钠溶液滴加入到烧瓶中,同时用0.5mol/l的naoh调节反应体系的ph保持10左右,次氯酸钠溶液2小时内滴完后,继续搅拌直到ph没有明显的变化为止,之后用去离子水洗涤至中性,得到2.5%纳米纤维素水分散液,加入纳米纤维素质量30%的纳米sio2气凝胶(购自廊坊陶戈纳米材料有限公司),得到纳米纤维素

‑

sio2混合溶液;

[0038]

然后将0.5g丙烯海松酸丙烯酸乙二醇酯和2.5g甲基丙烯酸甲酯加入到50g上述纳米纤维素

‑

sio2混合溶液中,1000r/min下搅拌40min;之后向上述体系中加入0.5g过硫酸铵,于80℃下反应4h,反应结束后将产物置于不同形状的硅胶模具(块状、柱状、球状)中,经过冷冻干燥得到块状、柱状和球状纳米纤维素气凝胶。

[0039]

氮气吸附法测定显示不同形状的纳米纤维素气凝胶的比表面积为355m2/g,孔隙率为97.92%,密度为0.032g/cm3;接触角为154

°

;球状纳米纤维素气凝胶的直径为0.6厘米;柱状纳米纤维素气凝胶的直径0.6厘米,高度为1.0厘米。

[0040]

如图1所示,本实施例制备得到的纳米纤维素气凝胶有比较完整的宏观形貌,并且可以构筑得到不同形状、不同尺寸大小的纳米纤维素气凝胶。如图2所示,本发明实施例3中制备得到的纤维素气凝胶具有多孔的三维网络结构。

[0041]

图3为本发明实施例3中制备得到的高吸附性纳米纤维素气凝胶的循环压缩应力—应变曲线;纤维素气凝胶被压缩至50%形变,经过4次循环压缩,纤维素气凝胶仍然有较高的形变回复率。如图4所示,纳米纤维素气凝胶在外力作用下发生挤压和弯曲时,纤维素气凝胶没有出现微观的孔隙坍塌和宏观的形貌断裂,能够很好地恢复到最初的形貌,显现出优良的弹性和机械性能。

[0042]

对比例1,只有纳米纤维素,无sio2、松香基聚合单体和甲基丙烯酸甲酯。

[0043]

称取0.025g的2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基,0.25g溴化钠于含150ml去离子水的250ml三口烧瓶中搅拌溶解,加入1g桉木桨(购自大连杨润贸易有限公司的);25℃下,通过0.1mol/l的hcl调节次氯酸钠(有效氯6~14%,5mmol/g)溶液的ph值10左右,以1滴/秒的速度将5ml的次氯酸钠溶液滴加入到烧瓶中,同时用0.5mol/lnaoh调节反应体系的ph保持10左右,次氯酸钠溶液2小时内滴完后,继续搅拌直到ph没有明显的变化为止,之后用去离子水洗涤至中性,得到2.5wt%纳米纤维素水分散液,并将其置于不同形状的硅胶模具(块状、柱状、球状)中,经过冷冻干燥得到块状、柱状和球状纳米纤维素气凝胶。

[0044]

氮气吸附法测定显示不同形状的高吸附性纳米纤维素气凝胶的比表面积为121m2/g,孔隙率为96.20%,密度为0.043g/cm3;球状纳米纤维素气凝胶的直径为0.6厘米;柱状纳米纤维素气凝胶的直径0.6厘米,高度为1.0厘米。可见比表面积较低,密度较高。

[0045]

对比例2,只有纳米纤维素和sio2,无松香基单体和甲基丙烯酸甲酯。

[0046]

称取0.025g的2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基,0.25g溴化钠于含150ml去离子水的250ml三口烧瓶中搅拌溶解,加入1g桉木桨(购自大连杨润贸易有限公司的);25℃下,通过0.1mol/l的hcl调节次氯酸钠(有效氯6~14%,5mmol/g)溶液的ph值10左右,以1滴/秒的速度将5ml的次氯酸钠溶液滴加入到烧瓶中,同时用0.5mol/l的naoh调节反应体系的ph保持10左右,次氯酸钠溶液2小时内滴完后,继续搅拌直到ph没有明显的变化为止,之后用去离子水洗涤至中性,得到2.5wt%纳米纤维素水分散液;

[0047]

然后之后加入30%纳米纤维素质量的纳米sio2气凝胶,得到纳米纤维素

‑

sio2混合溶液,并将其置于在不同形状的硅胶模具(块状、柱状、球状)中,经过冷冻干燥得到块状、柱状和球状的纳米纤维素气凝胶。

[0048]

氮气吸附法测定显示不同形状的高吸附性纳米纤维素气凝胶的比表面积为346m2/g,孔隙率为97.81%,密度为0.034g/cm3;球状纳米纤维素气凝胶的直径为0.6厘米;柱状纳米纤维素气凝胶的直径0.6厘米,高度为1.0厘米。

[0049]

对比例3,有纳米纤维素、甲基丙烯酸甲酯和松香基单体,无sio2。

[0050]

称取0.025g的2,2,6,6

‑

四甲基哌啶

‑1‑

氧自由基,0.25g溴化钠于含150ml去离子水的250ml三口烧瓶中搅拌溶解,加入1g桉木桨(购自大连杨润贸易有限公司的);25℃下,通过0.1mol/l的hcl调节次氯酸钠(有效氯6~14%,5mmol/g)溶液的ph值10左右,以1滴/秒的速度将5ml的次氯酸钠溶液滴加入到烧瓶中,同时用0.5mol/l的naoh调节反应体系的ph保持10左右,次氯酸钠溶液2小时内滴完后,继续搅拌直到ph没有明显的变化为止,之后用去离子水洗涤至中性,得到2.5wt%纳米纤维素水分散液;

[0051]

然后将0.5g丙烯海松酸丙烯酸乙二醇酯和2.5g甲基丙烯酸甲酯加入到50g上述纳米纤维素溶液中,1000r/min搅拌40min;之后向上述体系中加入0.5g过硫酸铵,于80℃下反应4h,反应结束后将产物置于不同形状的硅胶模具(块状、球状、柱状)中,经过冷冻干燥得到块状、球状和柱状纳米纤维素气凝胶。

[0052]

氮气吸附法测定显示不同形状的纳米纤维素气凝胶的比表面积为129m2/g,孔隙率为96.18%,密度为0.042g/cm3;接触角为148

°

;球状纳米纤维素气凝胶的直径为0.6厘米;柱状纳米纤维素气凝胶的直径0.6厘米,高度为1.0厘米。

[0053]

图5为本发明实施例3和对比例2中制备得到的纤维素气凝胶的亲疏水实物图,未引入松香基聚合单体的纤维素气凝胶表现出亲水性(对比例2),在去离子水中会迅速吸水而浸没在水里;引入松香基聚合单体的纤维素气凝胶表现出超强的疏水特性,会漂浮在水面上(实施例3);图6为本发明实施例3中制备得到的纤维素气凝胶的水接触角示意图,水接触角大于150

°

。

[0054]

性能表征

[0055]

将实施例3和对比例3制备的不同形状纳米纤维素气凝胶以20mg/支的添加量添加于卷烟滤嘴中的过滤段得到样品卷烟,并以普通卷烟为空白对照样品,按照标准抽吸条件在抽烟机进行卷烟抽吸实验,测试主流烟气中苯酚、苯并芘及焦油的释放量,计算相应成分的降低率,测试结果见表1。

[0056]

表1卷烟试验及对照样品烟气中苯酚、苯并芘及焦油的释放量

[0057]

样品空白对照实施例3对比例3苯酚的释放量(微克/支)8.43.94.2

苯酚的降低率

‑‑

53.6%50%苯并芘的释放量(微克/支)8.646.927.13苯并芘的降低率(%)

‑‑

19.9%17.5%焦油的释放量(mg/支)9.78.08.4焦油的降低率(%)

‑‑

17.5%13.4%

[0058]

由上表可看出,本技术对比例3制备的纳米纤维素气凝胶(无纳米sio2气凝胶)虽然对卷烟烟气有害成分苯酚及苯并芘有一定的吸附作用,但效果一般;采用实施例3制备的纳米纤维素气凝胶,有害物质的降低效果更明显,证明纳米sio2气凝胶引入到纤维素中后,明显改善了纳米纤维素气凝胶的比表面积,使其对烟气中有害成分苯酚、苯并芘及焦油等有了更好的吸附作用。

[0059]

将实施例1

‑

3及对比例1

‑

3中所得的纳米纤维素气凝胶制成试验卷烟烟支,并以普通卷烟为空白对照样品作为比较,在温度22

±

1℃、相对湿度60

±

2%条件下平衡48h,进行卷烟抽吸的感官评价。结果如表2所示。

[0060]

表2卷烟感官对比评价

[0061] 光泽(5)香气(32)谐调性(6)杂气(12)刺激性(20)余味(25)总分(100)空白对照4.527.05.010.017.021.084.5实施例1527.56.011.518.522.090.5实施例2527.56.011.518.521.590.0实施例3527.56.011.518.522.090.5对比例1527.05.010.517.521.086.5对比例2527.05.011.018.021.587.0对比例34.527.05.010.517.521.585.5

[0062]

由表2可以看出,本发明的纳米纤维素气凝胶能够明显提升卷烟的香气质量,降低烟气刺激,改善余味和杂气,整体具有较好的抽吸舒适性;优于对比例的产物;但都优于空白对照样品的普通卷烟。

[0063]

以上显示和描述了本发明的基本原理、主要特征和本发明的优点。本行业的技术人员应该了解,本发明不受上述实施例的限制,上述实施例和说明书中描述的只是说明本发明的原理,在不脱离本发明精神和范围的前提下,本发明还会有各种变化和改进,这些变化和改进都落入要求保护的本发明范围内。本发明要求保护范围由所附的权利要求书及其等效物界定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1