酸水热预处理强化木质纤维素类废物水热腐殖化的方法

1.本发明涉及废物资源化领域,尤其涉及酸水热预处理强化木质纤维素类废物水热腐殖化的方法。

背景技术:

2.木质纤维素类废物因其纤维素、木质素含量高,在自然界中降解非常缓慢,该类废物中的碳经过一系列物理、化学和生物作用最终可以腐殖质的形式固定在土壤中。据报道,腐殖质所占土壤总有机质含量可高达75%,可促进植物生长代谢,体现出该类物质的重要性。另外,当前大量研究表明腐殖质由于富含含氧官能团可作为阴离子亲和剂、吸附剂、改性后的催化剂等,用途广泛。

3.随着种植业集约化发展进程的加快和城市绿化水平的提高,大量的木质纤维素类废物(如秸秆、树枝、落叶等)随之产生。当前的主流处理技术如填埋、焚烧等不仅浪费资源,而且一定程度污染环境。因此,探寻一种清洁高效的方法将木质纤维素类废物转化为腐殖质具有巨大的价值。

4.水热技术在一定操作条件可高效将生物质废物定向转化为固体碳材料,富含高附加值化合物的液体产物,以及氢气、甲烷等气体产物。有研究者在2019年率先提出了在碱性条件下利用水热技术将生物质废物转化为腐植酸,然而该研究对应几种原料水热腐殖化后所得产率不足2%,现有的水热法处理生物质获得腐植酸的方法仍有待改进。

技术实现要素:

5.本发明旨在至少在一定程度上解决相关技术中的技术问题之一。为此,本发明的一个目的在于提出酸水热预处理强化木质纤维素类废物水热腐殖化的方法。该方法结合酸性水热处理和碱性腐殖化的特点对有机废弃物进行有效利用,可以在相对较低的处理处置成本下提高腐植酸产率,同时制备水热炭,进一步提高有机废弃物的资源化利用程度。

6.在本发明的一个方面,本发明提出了一种酸水热预处理强化木质纤维素类废物水热腐殖化的方法。根据本发明的实施例,该方法包括:(1)将木质纤维素类废物进行破碎、烘干,得到干燥碎料;(2)将所述干燥碎料与水混合,将混合体系调节为酸性环境,并进行第一水热反应;(3)将步骤(2)所得混合体系调节为碱性环境,并进行第二水热反应,得到水热产物;(4)对所述水热产物进行固液分离,得到含腐植酸的液相产物和含水热炭的固相产物;(5)将所述液相产物调节为酸性环境,得到腐植酸。

7.根据本发明上述实施例的酸水热预处理强化木质纤维素类废物水热腐殖化的方法,首先在酸性环境下对木质纤维素类废物的干燥碎料进行第一水热反应,通过在酸性环境下进行第一水热反应,可以强化后续碱性环境下第二水热反应对物料的腐殖化过程。经过第一水热反应后,物料中的固相部分明显减量化,合成腐植酸的前驱体(可溶性碳水化合物、小分子酸、呋喃类化合物、酚类物质等)产率明显增加。后续,将反应体系调节为碱性环境,通过第二水热反应对物料进行腐殖化,合成腐植酸的前驱体在碱性水热条件下易发生

聚合和芳构化反应形成腐植酸类物质,从而可高产率地获得腐植酸。进而对水热产物进行固液分离,即可获得含腐植酸的液相产物和含水热炭的固相产物。其中,腐植酸可通过调节液相产物为酸性环境来沉淀获得,提取过程便捷;副产物水热炭可作为清洁燃料、吸附剂、炭基土壤修复剂等用途利用。由此,采用该方法处理木质纤维素类废物,所得液相产物和固相产物都能有效利用,且方法具有耗时短、产率高、生产过程清洁环保等优势。

8.另外,根据本发明上述实施例的酸水热预处理强化木质纤维素类废物水热腐殖化的方法还可以具有如下附加的技术特征:

9.在本发明的一些实施例中,所述木质纤维素类废物包括秸秆、落叶、废弃木材中的至少之一。

10.在本发明的一些实施例中,步骤(2)中,按照固液比为(0.1~1)g/10ml,将所述干燥碎料与水混合。

11.在本发明的一些实施例中,步骤(2)中,所述酸性环境的ph为1~3。

12.在本发明的一些实施例中,步骤(3)中,所述碱性环境的ph为11~13。

13.在本发明的一些实施例中,所述第一水热反应和所述第二水热反应采用的温度分别独立地为170~190℃。

14.在本发明的一些实施例中,所述第一水热反应和所述第二水热反应进行的时间分别独立地为2~6h。

15.在本发明的一些实施例中,步骤(5)中,所述酸性环境的ph为1~3。

16.在本发明的一些实施例中,步骤(5)进一步包括:将所述液相产物调节为酸性环境,使腐植酸沉淀,然后通过固液分离获得腐植酸沉淀和废液。

17.在本发明的一些实施例中,步骤(5)进一步包括:将所述废液返回步骤(2)用于所述第一水热反应。

18.本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

附图说明

19.本发明的上述和/或附加的方面和优点从结合下面附图对实施例的描述中将变得明显和容易理解,其中:

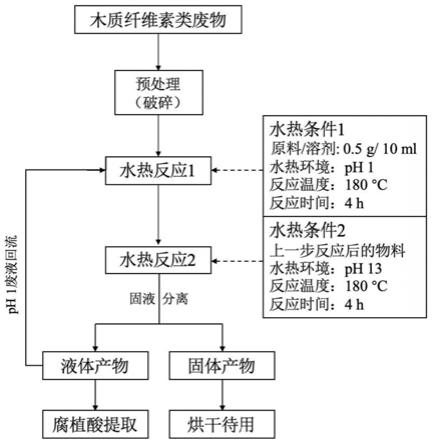

20.图1是实施例1中的酸水热预处理强化木质纤维素类废物水热腐殖化的方法流程示意图;

21.图2是实施例1、对比例1a、对比例1b中ph 1、ph 13和m三组试验水热后所得固相产物水热炭产率结果;

22.图3是实施例1、对比例1a、对比例1b中ph 1、ph 13和m三组试验水热后所得液相产物总有机碳结果;

23.图4是实施例1、对比例1a、对比例1b中ph 1、ph 13和m三组试验水热后所得液相产物中腐植酸产率结果。

具体实施方式

24.下面详细描述本发明的实施例。下面描述的实施例是示例性的,仅用于解释本发

明,而不能理解为对本发明的限制。实施例中未注明具体技术或条件的,按照本领域内的文献所描述的技术或条件或者按照产品说明书进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规产品。

25.此外,术语“第一”、“第二”仅用于描述目的,而不能理解为指示或暗示相对重要性或者隐含指明所指示的技术特征的数量。由此,限定有“第一”、“第二”的特征可以明示或者隐含地包括至少一个该特征。在本发明的描述中,“多个”的含义是至少两个,例如两个,三个等,除非另有明确具体的限定。

26.本发明提出了一种酸水热预处理强化木质纤维素类废物水热腐殖化的方法。下面进一步对根据本发明实施例的酸水热预处理强化木质纤维素类废物水热腐殖化的方法进行详细描述。

27.首先,根据本发明的实施例,将木质纤维素类废物进行破碎、烘干,得到干燥碎料。破碎和烘干的具体操作条件并不受特别限制,例如,可以在将物料破碎至0.1mm粒径,并在80℃下进行烘干,以便于后续处理。

28.根据本发明的一些实施例,上述木质纤维素类废物可以包括秸秆、落叶、废弃木材中的至少之一。

29.进一步地,根据本发明的实施例,将上述干燥碎料与水混合,将混合体系调节为酸性环境,并进行第一水热反应。通过在酸性环境下进行第一水热反应,可以强化后续碱性环境下第二水热反应对物料的腐殖化过程。经过第一水热反应后,物料中的固相部分明显减量化,合成腐植酸的前驱体(可溶性碳水化合物、小分子酸、呋喃类化合物、酚类物质等)产率明显增加。后续,将反应体系调节为碱性环境,通过第二水热反应对物料进行腐殖化,合成腐植酸的前驱体在碱性水热条件下易发生聚合和芳构化反应形成腐植酸类物质,从而可高产率地获得腐植酸。

30.根据本发明的一些实施例,可以按照固液比为(0.1~1)g/10ml(以干燥碎料干基计),将干燥碎料与水混合。具体的,固液比可以为0.1g/10ml、0.2g/10ml、0.3g/10ml、0.4g/10ml、0.5g/10ml、0.6g/10ml、0.7g/10ml、0.8g/10ml、0.9g/10ml、1g/10ml等,优选为0.5g/10ml。如果固液比过低,水热效率低,致使水资源浪费,不利于工程应用;如果固液比过高,则可能水解不充分且原料直接碳化导致腐殖化效果受限。

31.根据本发明的一些实施例,将干燥碎料与水的混合体系调节可以为ph为1~3(优选ph为1)的酸性环境进行第一水热反应。如果体系ph过低,则可能造成更多碳损失而导致最终腐殖化效率低;如果体系ph值过高,则因生物质原料水解不充分而致使腐殖化效率低下。另外,需要说明是的,可以采用本领域常见的酸,例如盐酸、硫酸等,调节混合体系ph至上述范围。

32.根据本发明的一些实施例,第一水热反应采用的温度可以为170~190℃,优选为180℃;第一水热反应进行的时间可以为2~6h,优选为4h。如果第一水热反应采用的温度过低,会导致木质纤维素类废物水解不充分,固体残留物过多,进而导致目标产物腐植酸的产率降低。如果第一水热反应采用的温度过高,虽然有利于致木质纤维素类废物的水解,但是过高的温度会导致水解得到的可溶性低分子有机物重新聚合物不溶物,提高固体残留物产率,进而导致目标产物腐植酸的产率降低;另外,过高的温度还会致使大量含碳气体产生,造成碳损失,进而导致目标产物腐植酸的产率降低。

33.进一步地,根据本发明的实施例,将第一水热反应完成后所得混合体系调节为碱性环境,并进行第二水热反应,得到水热产物。

34.根据本发明的一些实施例,将第一水热反应完成后所得混合体系调节为ph可以为11~13(优选ph为13)的碱性环境。如果体系ph过低,则因腐植酸前驱体的聚合和芳构化反应不充分使腐殖化效率低;如果体系ph值过高,则会造成碱药剂浪费,且后续酸化提取腐植酸成本也将增加,不利于工业生产。另外,需要说明是的,可以采用本领域常见的碱,例如氢氧化钾、氢氧化钠等,调节混合体系ph至上述范围。

35.根据本发明的一些实施例,第二水热反应采用的温度可以为170~190℃,优选为180℃;第二水热反应进行的时间可以为2~6h,优选为4h。如果第二水热反应采用的温度过低,则可能因腐植酸前驱体的聚合和芳构化反应不充分使腐殖化效率低;如果第二水热反应采用的温度过高,则可能造成更多的碳损失以及固相残余物产率的提升,而降低腐殖化效率。

36.进一步地,根据本发明的实施例,对水热产物进行固液分离,得到含腐植酸的液相产物和含水热炭的固相产物。对于液相产物,可通过将液相产物调节为酸性环境,得到腐植酸。

37.根据本发明的一些实施例,可通过将上述液相产物条件为ph为1~3(优选ph为1)的酸性环境,以便使腐植酸沉淀,然后通过固液分离获得腐植酸沉淀和废液。如果体系ph过高,则腐植酸沉淀不完全导致产率偏低;如果体系ph值过低,则会增大酸消耗。另外,需要说明是的,可以采用本领域常见的酸,例如盐酸、硫酸等,调节混合体系ph至上述范围。

38.另外,根据本发明的一些实施例,可以进一步将沉淀腐植酸所得废液返回用于与木质纤维素类废物的干燥碎料混合,并进行第一水热反应。由此,可以节约大量水资源。

39.下面参考具体实施例,对本发明进行描述,需要说明的是,这些实施例仅仅是描述性的,而不以任何方式限制本发明。

40.实施例1

41.参考图1,以秸秆为典型木质纤维素类废物原料,对其进行烘干破碎后,取1g干燥碎料于水热反应釜中,添加20ml ph为1的水,在180℃下水热反应4h,然后通过用氢氧化钠调节该产物ph为13,在180℃下水热反应4h,试验重复三次,并将这组试验标记为“m”。

42.对比例1a

43.以秸秆为典型木质纤维素类废物原料,对其进行烘干破碎后,取1g干燥碎料于水热反应釜中,添加20ml ph为1的水,在180℃下水热反应4h,试验重复三次,并将这组试验标记为“ph 1”。

44.对比例1b

45.以秸秆为典型木质纤维素类废物原料,对其进行烘干破碎后,取1g干燥碎料于水热反应釜中,添加20ml ph为13的水,在180℃下水热反应4h,试验重复三次,并将这组试验标记为“ph 13”。

46.实施例1、对比例1a和对比例1b的实验结果如图2~4。

47.由图2可得,ph 13试验所得水热炭产率最高,为50.09

±

1.97wt%(基于秸秆干基,下同)说明水热过程中秸秆的液化效果较低。ph 1试验所得水热炭产率为30.26

±

0.45wt%,明显低于ph 13试验。这是因为酸水热处理可以大幅水解秸秆中的纤维素、半纤

维素这些原本不溶性大分子成分。对照图3的ph 1和ph 13试验的toc(总有机碳含量)结果,同样可以发现该现象。然而,根据图4的结果,ph 1试验组的液相产物中并未获得目标产物腐植酸,而ph 13试验组可得腐植酸产率为7.97

±

0.48wt%。因此,水热腐殖化过程需在碱性环境下进行。

48.对于根据本发明实施例的方法,即先酸水热预处理后在碱性条件下进行水热腐殖化试验,以期强化腐殖化过程。由图2和图3中m试验组可得,水热炭产率仅为5.15

±

0.38wt%,而液相产物toc高达16723

±

1050mg/l,表明水热液化效果非常好。进一步根据图4中m实验组结果,腐植酸产率高达28.74

±

0.98wt%,为ph 13试验组对应结果3倍以上。为了排除反应时间的影响,补充了验证实例,即将ph 13试验组的反应时间调整为8h,最终所得液相产物中腐植酸产率仅为5.76

±

0.40wt%。综上所述,本发明提出的酸水热预处理强化木质纤维素类废物水热腐殖化的方法具有显著的创新性和巨大的实际应用潜力。

49.实施例2

50.以秸秆为典型木质纤维素类废物原料,在不同的水热温度下进行腐殖化试验,结果如下表1所示。由表1可得,秸秆在160℃的酸性水热环境下所得固体残余物产率较高,原因是温度低导致水解不充分,因而进一步的碱性水热腐殖化所得的目标产物腐植酸产率较低,为18.94%。秸秆在200℃的酸性水热环境下所得固体残余物产率略高于180℃,其原因是高温下可溶性低分子有机物重新聚合成不溶物。另外该温度下秸秆水热腐殖化所得腐植酸产率相对180℃温度较低,为23.59%,可能原因是高温致使大量含碳气体产生,造成碳损失。因此,180℃的水热温度对秸秆水热腐殖化有利。

51.表1水热温度对强化后的水热腐殖化效果影响

[0052][0053][0054]

注:表1中,a指在ph 1环境下进行水热反应;b指先在ph 1环境下进行水热反应,随后将产物在ph 13环境下进行进一步水热反应。

[0055]

实施例3

[0056]

将最优水热腐殖化条件下(180℃,4h)提取完目标产物腐植酸后的废水进行循环利用,以期节约宝贵水资源,并保持废物高效腐殖化运行过程,结果如下表2所示。第一次循环试验中,秸秆在酸性水热环境下所得固体残余物产率为34.32%,高于纯水作为溶剂的情况。该原因可能是废液中含有的大量有机物在该体系中聚合成不溶物于固相中。同样地,在碱性水热环境下(b情况)所得固体残余物产率较高。从目标物腐植酸产率角度看,第一次废液循环试验所得腐植酸产率为25.04%,并未明显降低。本发明进一步进行第二次循环试验,结果与第一次循环试验类似,所得目标产物腐植酸产率为27.13%,并未明显降低。因此

该废水回用方案不仅保证目标物的产率,同时可节约大量的水资源。

[0057]

表2提取腐植酸后的废水循环利用对秸秆水热腐殖化的影响

[0058][0059]

注:表1中,a指在ph 1环境下进行水热反应;b指先在ph 1环境下进行水热反应,随后将产物在ph 13环境下进行进一步水热反应。

[0060]

在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对上述术语的示意性表述不必须针对的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任一个或多个实施例或示例中以合适的方式结合。此外,在不相互矛盾的情况下,本领域的技术人员可以将本说明书中描述的不同实施例或示例以及不同实施例或示例的特征进行结合和组合。

[0061]

尽管上面已经示出和描述了本发明的实施例,可以理解的是,上述实施例是示例性的,不能理解为对本发明的限制,本领域的普通技术人员在本发明的范围内可以对上述实施例进行变化、修改、替换和变型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1