一种可降解塑料混合颗粒的制备方法与流程

1.本发明涉及无机新材料改性可降解塑料技术领域,尤其涉及一种可降解塑料混合颗粒的制备方法。

背景技术:

2.塑化产品在给人们带来方便的同时,白色污染对环境的影响日益严重,所以,可降解塑料的生产及改性技术定将成为未来的关注热点。

3.可降解塑料是指在规定环境条件下,经过一段时间和包含一个或更多步骤,导致材料化学结构的显著变化而损失某些性能(如完整性、分子质量、结构或机械强度)和/或发生破碎的塑料。其中,生物分解塑料最受人关注,这是因为它可以在自然界如土壤和/或沙土等条件下,和/或特定条件如堆肥化条件或厌氧化条件下或水营养液中,由自然界存在的微生物作用引起的降解,并最终完全降解变成二氧化碳(co2)或/和甲烷(ch4)、水(h2o)及其所含元素的矿化无机盐以及新的生物质塑料。

4.pbat、pla、pbs等热塑性可生物降解的塑料,因具有较好的生物降解性和优越的延展性、冲击性能和耐热性能,成为了可降解塑料制品主要使用的原料。然而,这些原料与传统低密度或高密度聚乙烯塑料相比有其价格高和加工性差的缺点。为了解决纯可降解塑料加工性能、力学强度差和价格高的问题,如何通过改性优化可降解塑料的加工性和生产成本成为推广可降解塑料制品的重要任务。

5.无水硫酸钙晶须是通过人为控制的纤维状单晶体,通常长径比为10~300,具有高的强度、模量且无毒、价格低廉、耐腐蚀、阻燃、电绝缘和耐高稳等特点,可广泛的应用于造纸、摩擦、高分子、涂料、塑料、橡胶等方面,有较高的经济价值。然而,硫酸钙晶须作为可降解塑料的添加剂直接使用,由于无机材料与高分子的材料的相融性较差,硫酸钙晶须的增强效应体现不出来,甚至性能更差。

技术实现要素:

6.本发明的目的在于,为克服现有技术缺陷,提供了一种可降解塑料混合颗粒的制备方法。本发明需要对硫酸钙晶须进行预处理和改性,改性硫酸钙晶须与可降解塑料颗粒混合造粒。最后,经冷却、切粒实现硫酸钙晶须作为添加剂用于可降解塑料生产。改性后硫酸钙晶须可明显增加可降解塑料制品的拉伸强度和抗冲击能力,在晶须补强功能的作用下,改性硫酸钙晶须还可以与碳酸钙或滑石粉混合使用,实现在可降解塑料性能不明显降低的情况下,最大程度的降低改性可降解塑料的生产成本。

7.为了实现以上发明目的,本发明的具体技术方案为:

8.一种可降解塑料混合颗粒的制备方法,包括以下步骤:

9.首先将无水硫酸钙晶须除杂、干燥后与改性剂混合实现改性;改性后的硫酸钙晶须与可降解塑料混合均匀,通过双螺杆造粒机实现造粒,最后经风冷、切粒得含有硫酸钙晶须添加剂的可降解塑料颗粒。

10.作为本技术中一种较好的实施方式,所述的硫酸钙晶须为无水改性型或无水死烧型硫酸钙晶须,其含水量小于1%;硫酸钙晶须外形为是圆柱状或扁平状,松散堆密度为0.1-0.4g/cm3,平均长径比在10-100之间,硫酸钙晶须表面显中性或弱碱性。(酸碱度测试方法:10g硫酸钙晶须分散与50ml去离子水中,搅拌2分钟后,用酸度计或ph试纸测试。)

11.作为本技术中一种较好的实施方式,无水死烧型硫酸钙晶须是指二水、半水或无水硫酸钙晶须中一种或多种经过高于600℃煅烧后的样品;无水改性型硫酸钙晶须是指,二水、半水或无水可溶硫酸钙晶须首先经表面包裹可阻止硫酸钙晶须水化,其次在≤600℃条件下把晶须内部水分全部去除的产品。

12.作为本技术中一种较好的实施方式,在双螺杆机中,还可根据需要添加其他物质与改性后的硫酸钙晶须及可降解塑料一起混合造粒;所述的其他物质为碳酸钙或滑石粉。

13.进一步,所述硫酸钙晶须在改性前,须经过除杂环节,除杂包括磁选、筛分两步,筛选的网孔选择在10目-120目之间,目的是去除硫酸钙晶须生产过程中带入的石膏结块或铁锈。

14.进一步,所述的干燥是为了减少硫酸钙晶须的含水量,包括游离水和结晶水,如果硫酸钙晶须总水含量超过1wt%必须对硫酸钙晶须进行干燥,该干燥过程采用静态或动态干燥,在干燥过程中晶须长径比损伤率应保持在0-60%。

15.进一步,硫酸钙晶须改性剂为干燥的淀粉、白油、kh550或kh560、抗氧剂1010(四[β-(3,5-二叔丁基-4-羟基苯基)丙酸]季戊)或168(三[2.4-二叔丁基苯基]亚磷酸酯)。其中,淀粉的用量在整个体系内占比为0%-10%;白油的添加量为0-5%,kh550或kh560的添加量为0-5%,抗氧剂的添加量为0-2%。

[0016]

进一步,在用于吹膜的产品中硫酸钙晶须的改性剂用量为:淀粉的用量为经除杂和干燥后的硫酸钙晶须质量的0%-10%;抗氧剂的添加量为0-2%;在注塑和拉膜产品中,除了淀粉和抗氧化剂外(淀粉和抗氧化剂的添加量同用于吹膜的产品的添加量),还可以添加0-5%的白油和0-5%kh550或kh560来增加塑料性能。

[0017]

进一步,所述可降解塑料混合颗粒的制备方法,所述改性后的硫酸钙晶须与可降解塑料的质量比为1-70:1-30。

[0018]

进一步,所述的可降解塑料混合颗粒的制备方法,所述改性后硫酸钙晶须与碳酸钙或滑石粉混合料在双螺杆机上造粒,其中改性硫酸钙晶须与碳酸钙或滑石粉的质量比为1:6-4:1;但改性硫酸钙晶须和其他填充物质量不超过改性可降解塑料总质量的49%。所述可降解塑料包括pbat、pla、pbs等聚酯类可被生物降解的全新塑料的一种或几种组合。

[0019]

进一步,粉末状改性剂对硫酸钙晶须进行改性时,可将改性剂与硫酸钙晶须混合在中低速混合机或螺带机搅拌混合,至到粉末助剂与晶须混合均匀;液体改性剂则采用喷雾的形式与运动的硫酸钙晶须混合,钙粉或滑石粉可不参与改性。

[0020]

进一步,造粒时所采用的双螺杆造粒机,其中螺杆造粒机进料段和机头温度分别是50-100℃和120-190℃。

[0021]

进一步,单一改性硫酸钙晶须或与碳酸钙、滑石粉混合料作为可降解塑料添加剂在造粒时采用双螺旋侧喂方式进入双螺杆造粒机,可降解塑料颗粒采用主喂的方式进入双螺杆造粒机,造粒机采用五区控温,从进料口至出料口方向每一区的温度范围为:一区温度100-150℃、二区150-170℃、三区170-180℃、四区180-185℃、五区为182-190℃,主机转速

为100-300转/分钟,侧喂料开口需在一区之后。

[0022]

进一步含有硫酸钙晶须添加剂的可降解塑料拉线采用风吹冷却,待塑料线冷却后用切粒机切割造粒。

[0023]

一种硫酸钙晶须改性可降解塑料采用上述所述的方法制备得到。

[0024]

以上所述的硫酸钙晶须改性可降解塑料的应用于吹膜、拉膜和注塑型的可降解塑料制品。

[0025]

硫酸钙晶须增强可降解塑料的机理:硫酸钙晶须作为纤维状材料具有增强、抗拉伸作用,当其表面通过改性后,硫酸钙晶须可以很好的与可降解塑料结合,纤维状硫酸钙晶须在高分子塑料内相互交织,复合材料就具有高的强度和抗拉能力,这一结果意味着该类材料在薄膜制品中具有优越的力学性能,如果为了降低可降解塑料制品的生产成本,还可以利用硫酸钙晶须补强作用,添加适量的碳酸钙或滑石粉。

[0026]

与现有技术相比,本发明的有益效果体现在:

[0027]

(一)本发明通过添加一定量的改性硫酸钙晶须添加剂,使可降解塑料的生产成本大幅度降低,但添加后不影响可降解塑料各方面力学指标,与对应纯的可降解塑料各方面力学指标相当。

[0028]

(二)添加一定量的硫酸钙晶须添加剂的可降解塑料,具有更优越的加工性能,具有出料速度快,加工稳定的特点。

[0029]

(三)改性方法简单易行,操作性强。

附图说明

[0030]

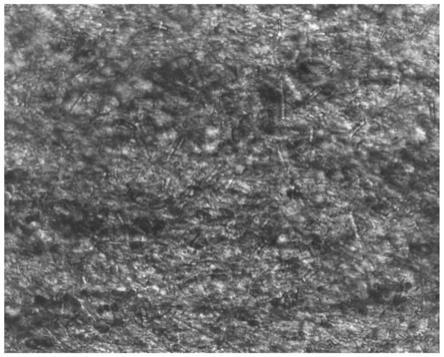

图1为实施例2中利用40%改性硫酸钙晶须+60%pbat得到的可降解塑料剖面薄膜的显微镜图片

[0031]

图2为实施例6中利用40%pbat+20%pla+40%改性硫酸钙晶须得到的可降解塑料剖面薄膜显微镜图片

[0032]

图1和图2中具有长径比的棒状物为造粒后的硫酸钙晶须,透明基材部分为可降解塑料pbat。

具体实施方式

[0033]

一种可降解塑料混合颗粒的制备方法,包括以下步骤:

[0034]

首先将无水硫酸钙晶须除杂、干燥后与改性剂混合实现改性;改性后的硫酸钙晶须与可降解塑料混合均匀,通过双螺杆造粒机实现造粒,最后经风冷、切粒得含有硫酸钙晶须添加剂的可降解塑料颗粒。

[0035]

作为优选,在双螺杆机中,还可根据需要添加其他物质与改性后的硫酸钙晶须及可降解塑料一起混合造粒;所述的其他物质为碳酸钙或滑石粉。

[0036]

进一步,所述硫酸钙晶须在改性前,须经过除杂环节,除杂包括磁选、筛分两步,筛选的网孔选择在10目-120目之间,目的是去除硫酸钙晶须生产过程中带入的石膏结块或铁锈。

[0037]

进一步,所用硫酸钙晶须为无水改性型或无水死烧型硫酸钙晶须,总的含水量必须小于1%,硫酸钙晶须外形为是圆柱状或扁平状,松散堆密度为0.1-0.4g/cm3,平均长径

比在10-100之间,且硫酸钙晶须表面显中性或弱碱性(酸碱度测试方法:10g硫酸钙晶须分散与50ml去离子水中,搅拌2分钟后,用酸度计或ph试纸测试)。所述的干燥是为了减少硫酸钙晶须的含水量,其含水包括游离水和结晶水,如果硫酸钙晶须总水含量超过1wt%必须对硫酸钙晶须进行干燥,该干燥过程采用静态或动态干燥,在干燥过程中晶须长径比损伤率应保持在0-60%。

[0038]

进一步无水死烧型硫酸钙晶须是指二水、半水或无水硫酸钙晶须中一种或多种经过高于600℃煅烧后的样品;无水改性型硫酸钙晶须是指二水、半水或无水可溶硫酸钙晶须,首先经表面包裹可阻止硫酸钙晶须水化,其次在≤600℃条件下把晶须内部水分全部去除的产品。

[0039]

进一步,硫酸钙晶须改性剂为干燥的淀粉、白油、kh550或kh560、抗氧剂1010或168中的任意一种或几种。

[0040]

进一步,在用于吹膜的产品中硫酸钙晶须的改性剂用量为:淀粉的用量为经除杂和干燥后的硫酸钙晶须质量的0%-10%;抗氧剂的添加量为0-2%;在注塑和拉膜产品中,除了淀粉和抗氧化剂外(淀粉和抗氧化剂的添加量同用于吹膜的产品的添加量),还可以添加0-5%的白油和0-5%kh550或kh560。

[0041]

进一步,所述可降解塑料混合颗粒的制备方法,所述改性后的硫酸钙晶须与可降解塑料的质量比为1-70:1-30。

[0042]

进一步,所述的可降解塑料混合颗粒的制备方法,所述改性后硫酸钙晶须与碳酸钙或滑石粉混合料在双螺杆机上造粒,其中改性硫酸钙晶须与碳酸钙或滑石粉的质量比为1:6-4:1;但改性硫酸钙晶须和其他填充物质量不超过改性可降解塑料总质量的49%。

[0043]

进一步,粉末状改性剂对硫酸钙晶须进行改性时,可将改性剂与硫酸钙晶须混合在中低速混合机或螺带机搅拌混合,至到粉末助剂与晶须混合均匀;液体改性剂则采用喷雾的形式与运动的硫酸钙晶须混合,钙粉或滑石粉可不参与改性。

[0044]

进一步,造粒时所采用的双螺杆造粒机,其中螺杆造粒机进料段和机头温度分别是50-100℃和120-190℃。

[0045]

进一步,单一改性硫酸钙晶须或与碳酸钙、滑石粉混合料作为可降解塑料添加剂在造粒时采用双螺旋侧喂方式进入双螺杆造粒机,可降解塑料颗粒采用主喂的方式进入双螺杆造粒机,造粒机采用五区控温,从进料口至出料口方向每一区的温度范围为:一区温度100-150℃、二区150-170℃、三区170-180℃、四区180-185℃、五区为182-190℃,主机转速为100-300转/分钟,侧喂料开口需在一区之后。

[0046]

进一步含有硫酸钙晶须添加剂的可降解塑料拉线采用风吹冷却,待塑料线冷却后用切粒机切割造粒。

[0047]

一种硫酸钙晶须改性可降解塑料采用上述所述的方法制备得到。

[0048]

以上所述的硫酸钙晶须改性可降解塑料的应用于吹膜、拉膜和注塑型的可降解塑料制品。

[0049]

以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。需说明的是,在不冲突的情况下,以下实施例及实施

例中的特征可以相互组合。

[0050]

需要说明的是,为使本发明实施例的目的、技术方案和优点更加清楚,下面对本发明实施例中的技术方案进行清楚、完整地描述。显然,所描述的实施例是本发明一部分实施例,而不是全部的实施例。

[0051]

因此,以下对本发明的实施例的详细描述并非旨在限制要求保护的本发明的范围,而是仅仅表示本发明的选定实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0052]

实施例1:

[0053]

一种用于可降解塑料生产的硫酸钙晶须添加剂改性及使用方法:

[0054]

硫酸钙晶须改性:

[0055]

取一定量干燥的无水硫酸钙晶须。先经过磁选和过筛(10目)后放入混合器中,同时在混合器内,通过雾化装置分别将需要的白油(0.5%,比如硫酸钙晶须质量为100g,白油为0.5g,下同)、kh550(1%)分别加入到搅拌的硫酸钙晶须中,搅拌至雾化结束且硫酸钙晶须与改性剂均匀混合后,再加入淀粉(5%)和抗氧化剂168(1

‰

),继续搅拌搅拌10分钟,各种改性剂与硫酸钙晶须混合均匀得改性硫酸钙晶须。

[0056]

无水硫酸钙晶须的含水量小于1%,松散堆密度为0.1-0.2g/cm3,平均长径比在10-20之间,且硫酸钙晶须表面显中性(酸碱度测试方法:10g硫酸钙晶须分散与50ml去离子水中,搅拌2分钟后,用酸度计或ph试纸测试。)

[0057]

硫酸钙晶须作为添加剂添加进可降解塑料造粒的步骤:

[0058]

将可降解塑料(pbat)和改性硫酸钙晶须在双螺杆造粒机上造粒,改性硫酸钙晶须的添加量为可降解塑料(pbat)质量的30%;可降解塑料采用主喂,改性硫酸钙晶须采用侧位的方式进料。其中,进料比是通过控制螺杆转速调节进行调节。从造粒机出来的塑料线经过风冷、切粒、密封包装后成为可销售的产品。双螺杆造粒机的工作的进料段和机头温度分别是80℃和140℃,其余未详细记载部分同具体实施方式。

[0059]

实施例2:

[0060]

一种用于可降解塑料生产的硫酸钙晶须添加剂改性及使用方法:

[0061]

硫酸钙晶须改性:

[0062]

取一定量干燥的无水硫酸钙晶须经使用前经过磁选和过筛(10目)后,放入混合器中,同时在混合器内,通过雾化装置分别将白油(1%,比如硫酸钙晶须质量为100g,白油为1g,下同)、kh550(0.1%)分别加入到搅拌的硫酸钙晶须中,搅拌至雾化结束且硫酸钙晶须与改性剂均匀混合后,再加入淀粉(5%)和抗氧化剂(1

‰

),继续搅拌搅拌10分钟,最后加入碳酸钙直至搅拌均匀后的改性硫酸钙晶须混合料。

[0063]

无水硫酸钙晶须的含水量小于1%,硫酸钙晶须外形为是圆柱状,松散堆密度为0.2g/cm3,平均长径比在50左右,且硫酸钙晶须表面显中性(酸碱度测试方法:10g硫酸钙晶须分散与50ml去离子水中,搅拌2分钟后,用酸度计或ph试纸测试。)碳酸钙为粒径大于800目且含水量小于1%的粉体。

[0064]

硫酸钙晶须添加可降解塑料造粒:

[0065]

将可降解塑料(pbat)和改性硫酸钙晶须混合料在双螺杆造粒机上造粒,改性硫酸钙晶须混合料的添加量为可降解塑料(pbat)质量的40%,改性硫酸钙晶须与碳酸钙的质量

比值为1:1;可降解塑料采用主喂,改性硫酸钙晶须采用侧位的方式进料。其中,进料比是通过控制螺杆转速调节进行调节。从造粒机出来的塑料线经过风冷、切粒、密封包装后成为可销售的产品。双螺杆造粒机的工作的进料段和机头温度分别是80℃和140℃。

[0066]

实施例3:

[0067]

制备方法同实施例2,区别仅在于:在双螺杆造粒机中加入粒径大于1450目且含水量小于1%的滑石粉,改性硫酸钙晶须混合料的添加量为可降解塑料(pbat)质量的30%,改性硫酸钙晶须与滑石粉的质量比值为1:1。

[0068]

实施例4:

[0069]

制备方法同实施例1,区别仅在于改性硫酸钙晶须的添加量为可降解塑料(pbat)质量的20%。

[0070]

实施例5:

[0071]

制备方法同实施例1,区别仅在于改性硫酸钙晶须的添加量为可降解塑料(pbat)质量的40%。

[0072]

实施例6:

[0073]

制备方法同实施例1,区别仅在于可降解塑料为pbat与pla的混合物,pbat与pla的质量比为2:1,改性硫酸钙晶须的添加量为可降解塑料质量的40%。

[0074]

实施例7:

[0075]

制备方法同实施例6,区别仅在于可降解塑料为pbat与pla的混合物,pbat与pla的质量比为3:4,改性硫酸钙晶须混合料的添加量为可降解塑料质量的40%。

[0076]

将实施例1-实施例7中制备得到的颗粒产品,以及单独的pbat与pla进行性能检测,具体结果见表1:

[0077]

表1.不同组分的硫酸钙晶须改性pbat后的力学测试对比表

[0078][0079]

[0080]

(注:样品经造粒、注塑成样条后测试,执行标准gb/t 1040.2-2006)

[0081]

硫酸钙晶须增强可降解塑料的机理:硫酸钙晶须作为纤维状材料具有增强、抗拉伸作用,当其表面通过助剂改性后,硫酸钙晶须可以很好的与可降解塑料结合,当纤维硫酸钙晶须在高分子塑料内相互交织后(图1、图2),所得复合材料就具有高的强度和长的断裂伸长率,这一结果意味着该类材料在破膜新材料中具有优越的力学性能。

[0082]

前述本发明基本例及其各进一步选择例可以自由组合以形成多个实施例,均为本发明可采用并要求保护的实施例。本发明方案中,各选择例,与其他任何基本例和选择例都可以进行任意组合。本领域技术人员可知有众多组合。

[0083]

以上所述仅为本发明的较佳实施例而已,并不用以限制本发明,凡在本发明的精神和原则之内所作的任何修改、等同替换和改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1