一种高模碳纤维/高刚度聚酰亚胺复合材料及其制备方法与流程

1.本发明涉及一种高模碳纤维/高刚度聚酰亚胺复合材料及其制备方法,属于结构复合材料制造技术领域。

背景技术:

2.聚酰亚胺由于具有突出的耐热性能、良好的力学性能和优异的介电性能,常作为碳纤维树脂基复合材料的基体树脂用于航空航天和汽车等领域。高强型碳纤维增强聚酰亚胺树脂基复合材料是目前应用较多的聚酰亚胺复合材料,如采用t300、t700、t800,然而其拉伸模量均低于300gpa导致由其制备的复合材料模量较低。

3.近年来随着航空航天技术飞速发展,对材料高模量的需求日益增加,如卫星的主承力筒、太阳翼基板等,如何通过复合材料结构设计及树脂基体的改性获得高模碳纤维/高刚度聚酰亚胺复合材料是一个亟需解决的难题。

技术实现要素:

4.本发明的目的在于克服现有技术不足,提供一种高模碳纤维/高刚度聚酰亚胺复合材料及其制备方法。

5.本发明的技术解决方案:

6.一种高模碳纤维/高刚度聚酰亚胺复合材料,包括增强体和树脂基体,所述增强体为高模量碳纤维,所述树脂基体为无机纳米粒子增强聚酰亚胺获得的高刚度聚酰亚胺。

7.本发明选择无机纳米粒子一方面是因为无机组分热分解温度高,另一方面是因为纳米粒子具有的纳米效应,在少量添加量的情况下可较为显著的提高材料的模量。

8.本发明的一种高模碳纤维/高刚度聚酰亚胺复合材料,其无机纳米粒子增强聚酰亚胺获得的高刚度聚酰亚胺占复合材料的重量含量为35%~50%,该高刚度聚酰亚胺的组成按重量份数计,包括聚酰亚胺树脂低聚物80~99.9份,无机纳米粒子0.1~20份。

9.本发明采用的高模量碳纤维没有特殊的种类限制,其模量等级根据使用工况确定,通常其拉伸模量大于350gpa,可以选择m40j、m40x、m55j或者沥青碳纤维等。

10.本发明采用的聚酰亚胺种类为本领域常用的热固性聚酰亚胺树脂,可分为可溶型的完全亚胺化的聚酰亚胺如npi

‑

550,及pmr型的聚酰胺酸盐溶液树脂如kh304、kh450和kh500s等,本领域内相关人员可根据使用工况的耐温等级和复合材料制备的工艺路线确定。

11.本发明采用的无机纳米粒子为本领域常用的无机粒子,如纳米蒙脱土、纳米二氧化硅和纳米氧化钛粒子等。

12.一种制备上述高模碳纤维/高刚度聚酰亚胺复合材料的方法,包括以下步骤:

13.第一步,利用无机纳米粒子、聚酰亚胺树脂和高模量碳纤维,制备高模碳纤维/高刚度聚酰亚胺预浸料;

14.第二步,将高模碳纤维/高刚度聚酰亚胺预浸料进行铺层、固化、脱模,得到高模碳

纤维/高刚度聚酰亚胺复合材料。

15.进一步地,所述第一步包括:

16.a1.1、根据相应的工况和复合材料制备的工艺路线需求选择合适的聚酰亚胺树脂体系,如果是聚酰亚胺粉末则选择相应溶剂并通过机械搅拌制备含有聚酰亚胺均相溶液,如果是pmr型的聚酰胺酸盐溶液则从冷藏室中取出并倒入带有机械搅拌的容器中;

17.a1.2、根据选用的聚酰亚胺种类选择与其溶解溶剂一致的溶剂分散无机纳米粒子,如果是可溶型亚胺化的聚酰亚胺则选择相应的聚酰亚胺溶解溶剂,如n

‑

甲基吡咯烷酮(nmp)、n,n

‑

二甲基乙酰胺(dmac)或者二氧六环等,如果是pmr型聚酰胺酸盐溶液则选择相应的溶解溶剂,如甲醇或乙醇等。之后将一定量的无机纳米粒子加入到溶剂中,随后采用超声分散法进行分散纳米粒子,超声停止后,在形成沉淀之前(优选1小时内)迅速将分散好的纳米粒子溶液加入到聚酰亚胺溶液或者聚酰胺酸盐溶液中继续搅拌,得到无机纳米粒子增强聚酰亚胺溶液;

18.a1.3、根据选择的聚酰亚胺树脂,利用高模量碳纤维和步骤a1.2得到的无机纳米粒子增强聚酰亚胺溶液,选择相应的热熔法或者湿法工艺制备得到高模碳纤维/高刚度聚酰亚胺预浸料。

19.进一步地,所述第二步包括:

20.a2.1、将第一步中得到的高模碳纤维/高刚度聚酰亚胺预浸料进行相应的铺层,采用真空袋除溶剂法进行除溶剂,之后进行热压罐或者模压等固化方式进行固化,固化结束后脱模得到相应的模碳纤维/高刚度聚酰亚胺复合材料;

21.固化工艺根据采用的聚酰亚胺树脂基体种类而定,铺层的方式为本领域公知技术,在此就不一一赘述。

22.进一步地,本发明采用的无机纳米粒子溶液的制备的条件为:如果采用水浴则超声分散时间为1

‑

3小时,如果采用超声细胞粉碎机则分散时间为50分钟内。

23.本发明制备的高模碳纤维/高刚度聚酰亚胺复合材料可以是平板试样件也可以是一个制品。

24.本发明与现有技术相比的有益效果是:

25.(1)本发明在高模量/聚酰亚胺树脂基预浸料的制备基础上只需加入少量的分散好的无机纳米粒子溶液即可制备得到高模碳纤维/高刚度聚酰亚胺预浸料,制备方法简单。

26.(2)本发明的高模碳纤维/高刚度聚酰亚胺复合材料,在高模量碳纤维树脂基复合材料的基础上通过选择更具有较高耐热性能的聚酰亚胺树脂并对其刚度增强,可比现有的高模碳纤维/环氧树脂复合材料的耐温等级更高。本发明通过选用耐高温聚酰亚胺树脂、无机纳米粒子及高模量碳纤维,组成纳米、微米杂化聚酰亚胺,获得了兼具高模和耐高温性能的复合材料。

附图说明

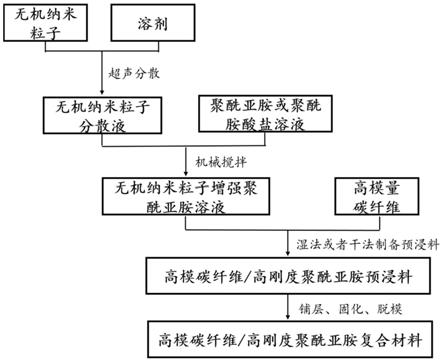

27.图1为本发明的一种高模碳纤维/高刚度聚酰亚胺预浸料及其复合材料的制备路线图。

具体实施方式

28.本发明提出一种高模碳纤维/高刚度聚酰亚胺复合材料及其制备方法,由高模量碳纤维作为增强体,其拉伸模量大于350gpa,由无机纳米粒子增强聚酰亚胺获得的高刚度聚酰亚胺树脂作为树脂基体组成,选择无机纳米粒子一方面是因为无机组分热分解温度高,另一方面是因为纳米粒子具有的纳米效应,在少量添加量的情况下可较为显著的提高树脂基体的模量。

29.下面结合具体实施例和对比例对本发明作进一步阐述,但本发明并不限于以下实施例,其中实施例1和2为采用无机纳米粒子增强的高模碳纤维/高刚度聚酰亚胺预浸料及其复合材料制备,而对比例1为未采用无机粒子增强的高模碳纤维/聚酰亚胺体系的复合材料,对比例2为目前已报道的高模碳纤维/环氧树脂体系的复合材料。所述方法如无特别说明均为常规方法。

30.实施例1

31.一种高模碳纤维/高刚度聚酰亚胺预浸料及其复合材料:

32.高模量碳纤维选用东丽的m40j,聚酰亚胺树脂选择npi

‑

550聚酰亚胺,无机纳米粒子选用平均粒径为20nm的纳米二氧化硅,试验平板尺寸为320(mm)

×

320(mm)厚度为1或者2mm。

33.第一步,制备高模碳纤维/高刚度聚酰亚胺预浸料:

34.a1.1、将dmac与二氧六环的混合溶剂(7kg)加入带有机械搅拌的50l反应釜中,将2kg的npi

‑

550聚酰亚胺粉末分3批次加入到反应釜中进行机械搅拌溶解成均相透明,其中dmac与二氧六环的质量比为5:5。

35.a1.2、将1.16kg的dmac与二氧六环的混合溶剂(dmac与二氧六环的质量比为5:5)放入超声粉碎桶中,之后加入40g的平均粒径为20nm的纳米二氧化硅粒子进行15分钟的细胞粉碎。超声停止后,在30分钟内迅速将分散好的纳米粒子溶液加入到聚酰亚胺溶液继续搅拌2小时。

36.a1.3、采用湿法工艺制备m40j高模碳纤维/高刚度聚酰亚胺单向预浸料,得到m40j高模碳纤维/高刚度聚酰亚胺预浸料。

37.第二步,制备m40j高模碳纤维/高刚度聚酰亚胺复合材料:

38.a2.1、将第一步中得到的高模碳纤维/高刚度聚酰亚胺预浸料裁剪成尺寸为320(mm)

×

320(mm)进行单向铺层,2mm厚的平板为16层铺层,1mm厚的平板为8层铺层,采用真空袋除溶剂法进行除溶剂,之后模压固化、脱模得到相应的m40j高模碳纤维/高刚度聚酰亚胺复合材料;

39.固化工艺根据为250℃恒温3小时,350℃加压5mpa,380℃固化2小时。之后将复合材料平板置于高温烘箱中进行400℃恒温2小时的后处理。

40.本实施例中m40j高模碳纤维/高刚度npi

‑

550聚酰亚胺复合材料450℃高温下拉伸强度1303mpa,拉伸模量为201.4gpa。

41.实施例2

42.一种高模碳纤维/高刚度聚酰亚胺预浸料及其复合材料:

43.高模量碳纤维选用东丽的m55j,聚酰亚胺树脂选择kh450聚酰胺酸盐溶液,无机纳米粒子选用纳米粒径为5

‑

10nm的二氧化钛,试验平板尺寸为320(mm)

×

320(mm)厚度为1或

者2mm。

44.第一步,制备高模碳纤维/高刚度聚酰亚胺预浸料:

45.a1.1、将冷藏质量分数为50%的kh450聚酰胺酸盐溶液倒10kg溶液于带有机械搅拌装置的50l的反应釜中,等待溶液温度达到0℃即可。

46.a1.2、将2kg的乙醇放入超声粉碎桶中,之后加入500g份粒径为5

‑

10nm的纳米二氧化钛进行20分钟的超声细胞粉碎。超声粉碎停止后,在30分钟内迅速将分散好的纳米二氧化钛粒子溶液加入到聚酰胺酸盐溶液中继续搅拌3小时。

47.a1.3、采用湿法工艺制备m55j高模碳纤维高刚度kh450聚酰亚胺单向预浸料,得到m55j高模碳纤维/高刚度kh450聚酰亚胺预浸料。

48.第二步,制备m55j高模碳纤维/高刚度聚酰亚胺复合材料:

49.a2.1、将第一步中得到的高模碳纤维/高刚度聚酰亚胺预浸料裁剪成尺寸为320(mm)

×

320(mm)进行单向铺层,2mm厚的平板为16层铺层,1mm厚的平板为8层铺层,采用真空袋除溶剂法进行除溶剂,之后模压固化、脱模得到相应的m55j高模碳纤维/高刚度聚酰亚胺复合材料;

50.固化工艺根据为200℃恒温30分钟,250℃恒温30分钟,300℃恒温30分钟,350℃加压5mpa,380℃固化2小时。之后将复合材料平板置于高温烘箱中进行400℃恒温2小时的后处理。

51.本实施例m55j高模碳纤维/高刚度kh450复合材料450℃下高温拉伸强度为1031.2gpa拉伸模量为253.2gpa。

52.对比例1

53.一种高模碳纤维/高刚度聚酰亚胺预浸料及其复合材料:

54.高模量碳纤维选用东丽的m40j,聚酰亚胺树脂选择npi

‑

550聚酰亚胺,试验平板尺寸为320(mm)

×

320(mm)厚度为1或者2mm。

55.第一步,制备高模碳纤维/聚酰亚胺预浸料:

56.a1.1、将dmac与二氧六环的混合溶剂(7kg)加入带有机械搅拌的50l反应釜中,将2kg的npi

‑

550聚酰亚胺粉末分3批次加入到反应釜中进行机械搅拌溶解成均相透明,其中dmac与二氧六环的质量比为5:5;

57.a1.2、采用湿法工艺制备m40j高模碳纤维单向预浸料,得到m40j高模碳纤维/高刚度聚酰亚胺预浸料。

58.第二步,制备m40j高模碳纤维/高刚度聚酰亚胺复合材料:

59.a2.1、将第一步中得到的高模碳纤维/聚酰亚胺预浸料裁剪成尺寸为320(mm)

×

320(mm)进行单向铺层,2mm厚的平板为16层铺层,1mm厚的平板为8层铺层,采用真空袋除溶剂法进行除溶剂,之后模压固化、脱模得到相应的m40j高模碳纤维/聚酰亚胺复合材料;

60.固化工艺根据为250℃恒温3小时,350℃加压5mpa,380℃固化2小时。之后将复合材料平板置于高温烘箱中进行400℃恒温2小时的后处理。

61.本实施例m40j高模碳纤维/npi

‑

550复合材料450℃下高温拉伸强度为1005.3mpa拉伸模量为182.2gpa。

62.对比例2

63.一种高模碳纤维/环氧树脂预浸料及其复合材料:

64.高模量碳纤维选用东丽的m40j,环氧树脂选择5182树脂,试验平板尺寸为320(mm)

×

320(mm)厚度为1或者2mm。

65.第一步,制备高模碳纤维/环氧树脂预浸料:

66.采用热熔法工艺制备m40j高模碳纤维单向预浸料,得到m40j高模碳纤维/高刚度聚酰亚胺预浸料。

67.第二步,制备m40j高模碳纤维/高刚度聚酰亚胺复合材料:

68.将第一步中得到的高模碳纤维/环氧预浸料裁剪成尺寸为320(mm)

×

320(mm)进行单向铺层,2mm厚的平板为16层铺层,1mm厚的平板为8层铺层,之后模压固化、脱模得到相应的m40j高模碳纤维/聚酰亚胺复合材料;

69.固化工艺根据为80℃加压5mpa,140℃固化2小时。

70.本实施例m40j高模碳纤维/5182环氧树脂复合材料450℃已经分解,未能测力学性能。

71.本发明未详细说明部分为本领域技术人员公知技术。

72.以上公开的本发明的具体实施例,其目的在于帮助理解本发明的内容并据以实施,本领域的普通技术人员可以理解,在不脱离本发明的精神和范围内,各种替换、变化和修改都是可能的。本发明不应局限于本说明书的实施例所公开的内容,本发明的保护范围以权利要求书界定的范围为准。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1