一种固态苯甲酸的纯化方法与流程

1.本发明涉及化学纯化技术领域,尤其涉及一种固态苯甲酸的纯化方法。

背景技术:

2.目前,苯甲酸通常甲苯直接液相氧化法制得。由于氧化反应机理复杂,过程中生成杂质的存在影响了苯甲酸的质量,限制了苯甲酸的使用,因此需要对粗苯甲酸进行提纯纯化。

3.目前,由甲苯直接液相氧化法生产的苯甲酸粗品中通常含有苯甲醛、苯甲醇、苯甲酸甲酯、联苯、苯甲酸苄酯等副产物。鉴于它们之间相对挥发度相差大的特点,苯甲酸的提纯普遍使用多塔精馏工艺。即先脱除苯甲酸之前的低沸物后,从精馏塔顶或侧线得到成品苯甲酸。另外,苯甲酸的提纯工艺还可以采用溶析结晶、升华结晶和熔融结晶等方法。

4.然而,上述工业提纯苯甲酸的各常见方法,无论哪种工艺都需要苯甲酸进行熔化、升华、气化等相变操作,而相变热通常是较大的,如苯甲酸的熔化焓147kj/kg,苯甲酸170℃下的汽化焓544kj/kg,苯甲酸100℃升华焓约737.7kj/kg,而固态苯甲酸比热容仅为1.229kj/(kg*℃)。因此,利用相变进行苯甲酸的提纯会消耗大量的能量,且提纯效果也仅是差强人意,且诸如结晶工艺多次提纯后产生的残液、汗液由于杂质多,影响物料在结晶器表面的挂壁性能,继续提纯非常困难,导致产品收率较低、原子经济性差。

技术实现要素:

5.有鉴于此,本发明提出了一种产品纯度高、收率高、产品无需发生相变,分离能耗低的一种固态苯甲酸的纯化方法。

6.本发明的技术方案是这样实现的:本发明提供了一种固态苯甲酸的纯化方法,包括以下步骤,步骤一,检测待纯化的固态苯甲酸的样本包括苯甲酸及若干杂质组分,确定待纯化的固态苯甲酸中苯甲酸及各杂质组分的含量百分比;步骤二,向待纯化的固态苯甲酸原料内加入低共熔组分获得混合物料,低共熔组分包括杂质组分的一种或若干种,使混合物料中各杂质组分的质量比比值为0~100;步骤三,采用挥发提纯方式对混合物料进行提纯,获得纯化产品与挥发组分,将挥发组分进行后续处理获得副产品,副产品进行回收或者作为待纯化的固态苯甲酸原料的来源。

7.在以上技术方案的基础上,优选的,步骤一中,各杂质组分包括苯甲醛、苯甲醇、邻苯二甲酸、联苯类及苯甲酸苄酯。

8.更进一步优选的,步骤二中,混合物料中各杂质组分包括苯甲醛、苯甲醇、邻苯二甲酸、联苯类及苯甲酸苄酯,各杂质组分的质量比为1.5:1:10:40:3。

9.在以上技术方案的基础上,优选的,步骤三包括干燥设备与热风设备,混合物料连续输入干燥设备进行发汗挥发并输出纯化产品,挥发组分充满干燥设备内,热风设备用于提高干燥设备内部温度并促使混合物料进行挥发提纯,同时使挥发组分从干燥设备内排出进行收集。

10.更进一步优选的,步骤二中,将固态苯甲酸原料与低共熔组分熔融后充分混合,获得混合物料并输入干燥设备。

11.更进一步优选的,步骤二中还包括输送设备,输送设备用于承载混合物料,并将混合物料输入干燥设备,并将纯化产品输出干燥设备,在输送设备的承载表面设置低共熔组分的第一涂层,并在第一涂层上设置混合物料的第二涂层。

12.在以上技术方案的基础上,优选的,步骤三中,挥发组分被收集并进行冷凝处理获得冷凝物,冷凝物可作为步骤一中待纯化的固态苯甲酸原料的来源。

13.在以上技术方案的基础上,优选的,步骤三中,挥发组分经过反复洗涤获得纯化气相与液相废水,纯化气相排空,回收液相废水。

14.本发明的一种固态苯甲酸的纯化方法相对于现有技术具有以下有益效果:

15.本发明利用各杂质组分组成的低共熔组分由于熔点相较于固态苯甲酸较低,通过调整低共熔组分的各组分的质量比,使低共熔组分能够在特定温度下饱和蒸汽压较高,从而使之与固态苯甲酸分离,达到提纯苯甲酸的目的;在提纯的过程中,仅有低共熔组分发生相变,无需消耗大量的相变热,能够大幅降低生产成本,工艺简单,可以与精馏、结晶、升华等提纯工艺配合或单独使用。

附图说明

16.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

17.图1为本发明的工艺流程示意图;

18.图2为本发明的工艺中对挥发组分进行后续处理的流程示意图。

具体实施方式

19.下面将结合本发明实施方式,对本发明实施方式中的技术方案进行清楚、完整地描述,显然,所描述的实施方式仅仅是本发明一部分实施方式,而不是全部的实施方式。基于本发明中的实施方式,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施方式,都属于本发明保护的范围。

20.低共熔组分,又称为低共熔混合物,是将两种或两种以上物料混合后,出现润湿或液化现象的混合物。其原理为,在二组分的固液两相平衡系统中,在一个比两个纯组分的熔点都低的温度,析出的组成与液相相同的均匀固态混合物。这个析出的温度称为低共熔温度或低共熔点。低共熔混合物并不限于二组分。例如,伍德合金是由铋(bi)50%,铅(pb)25%,锡(sn)12.5%和镉(cd)12.5%四种金属形成的低共熔合金。它的熔点(65.5℃)比四个纯金属的熔点都低。

21.另外,在某些领域会用到的低共熔溶剂,是指由一定化学计量比的氢键受体(如季铵盐)和氢键供体(如酰胺、羧酸和多元醇等化合物)组合而成的两组分或三组分低共熔混合物,属于低共熔组分的其中一种应用。

22.基于低共熔组分所具有的低相变热的性质,能够成为本发明的技术方案的有效基

础,因此设计了本发明的实施例一。

23.本发明的一种固态苯甲酸的纯化方法,包括以下步骤,

24.步骤一,检测待纯化的固态苯甲酸的样本包括苯甲酸及若干杂质组分,具体来说,各杂质组分包括苯甲醛、苯甲醇、邻苯二甲酸、联苯类及苯甲酸苄酯,然后确定待纯化的固态苯甲酸中苯甲酸、苯甲醛、苯甲醇、邻苯二甲酸、联苯类及苯甲酸苄酯的含量百分比。

25.步骤二,向待纯化的固态苯甲酸原料内加入低共熔组分获得混合物料,低共熔组分包括苯甲醛、苯甲醇、邻苯二甲酸、联苯类及苯甲酸苄酯其中的一种或若干种,使混合物料中各杂质组分的质量比比值为0~100,优选为0~50;实际上苯甲醛、苯甲醇、邻苯二甲酸、联苯类及苯甲酸苄酯,无论五者质量比为多少,混合物均能够形成低共熔组分,然而不同组分质量比的低共熔组分,其低共熔点是不同的,因此本发明的目的正是通过调整低共熔组分的组分质量比,从而使低共熔组分的低共熔点与固态苯甲酸的熔点要低且差异较大。另外,根据步骤一的检测结果向固态苯甲酸原料中加入低共熔组分时,应遵循原子经济性,即以样品中已含有的最多杂质组分为基础,其余组分依此添加。其中,混合物料中苯甲醛、苯甲醇、邻苯二甲酸、联苯类及苯甲酸苄酯质量比,优选为1.5:1:10:40:3。联苯类包括联苯、甲基联苯、二甲基联苯、2,4

‑

二甲基联苯。

26.步骤三,采用挥发提纯方式对混合物料进行提纯,获得纯化产品与挥发组分,将挥发组分进行后续处理获得副产品,副产品进行回收或者作为待纯化的固态苯甲酸原料的来源。

27.具体来说,步骤三提纯步骤分为发汗和挥发步骤,其中挥发步骤可以通过降低共熔组分的饱和分压方式提高效率,包括使用工业上常用的设备包括干燥设备与热风设备,混合物料连续输入干燥设备进行发汗挥发并输出纯化产品,挥发组分充满干燥设备内,热风设备用于提高干燥设备内部温度并促使混合物料进行挥发提纯,同时使挥发组分从干燥设备内排出进行收集。将含有低共熔组份的苯甲酸样品升温至一定温度后进行保温操作,低共熔组分能够在从苯甲酸固体内部逐渐移动至表面,并在固相表面液化湿润,其原理在于,低共熔组分与苯甲酸的熔点不同,造成低共熔组分从固态苯甲酸中析出并附着于固态苯甲酸表面;此时,低共熔组分发生液化,会产生相对于固体苯甲酸的挥发度大得多的饱和蒸气压,通过热风设备输送热风输入干燥设备内,一方面将挥发的低共熔组份排出收集,另一方面降低苯甲酸固体上方的低共熔组合饱和分压,从而使液化后的低共熔组份能够持续挥发。

28.干燥设备一般采用流化床干燥设备,热风设备可以采用罗茨风机送风并流经预热器,从而产生热风输入干燥设备内。

29.随着低共熔组分发汗挥发,苯甲酸固态内的低共熔组分所占内的质量比则大幅下降,即各杂质组分的质量大幅下降,从而实现对固态苯甲酸的纯化目的。因此,实际上本发明的纯化方法及原理也同样适用于其它能够形成低共熔组分的固体的纯化。

30.然而,技术人员注意到,想要实现高效的低共熔组份的发汗挥发,需要使苯甲酸固态内的低共熔组份与苯甲酸充分且均匀的混合,为了解决固相物料之间的充分混合,本发明的实施例二与实施例三分别提供了思路。

31.实施例二中,技术人员发现,要达到固态苯甲酸原料与低共熔组分的熔点,所需要的相变热并不困难,因此可以选择先将固态苯甲酸原料与低共熔组分熔融后充分混合,获

得混合物料再输入干燥设备,从而进行挥发提纯。

32.然而,针对某些需要较高的相变热,从而达到熔点的固相物料,则可以采用实施例三的方式实现。

33.其中,步骤二中还包括输送设备,输送设备用于承载混合物料,并将混合物料输入干燥设备,并将纯化产品输出干燥设备,在输送设备的承载表面设置低共熔组分的第一涂层,并在第一涂层上设置混合物料的第二涂层,使第一涂层与第二涂层的接触面上持续生成低共熔组分,低共熔组分在向固相表面移动的过程中会自发的带动与引导分布不均匀的各杂质组分结合形成新的低共熔组分,从而实现低共熔组分的持续产生。输送设备可以采用螺旋输送机。

34.另外,技术人员为了对回收的挥发组分进行处理,设计了实施例四与实施例五。

35.实施例四中,步骤三中,挥发组分被收集并进行冷凝处理获得冷凝物,冷凝物可作为步骤一中待纯化的固态苯甲酸原料的来源;低共熔组分的挥发物中会含有一定比例的苯甲酸,因此能够与下一批或后一部分待提纯苯甲酸样品在此进行挥发提纯的流程,也可以作其他目的使用。

36.实施例五中,步骤三中,挥发组分经过反复洗涤获得纯化气相与液相废水,纯化气相排空,回收液相废水,是常规的废气处理流程。具体来是,一般将含有挥发组分的废气通过洗涤塔与碱性洗涤液逆向洗涤,洗涤后的空气排出,洗涤液能够通过循环机构反复用于洗涤,并在生产完成后,统一处理。

37.本发明的纯化方法应用于实际生产后,获得了实施例六、实施例七与实施例八。

38.实施例六:

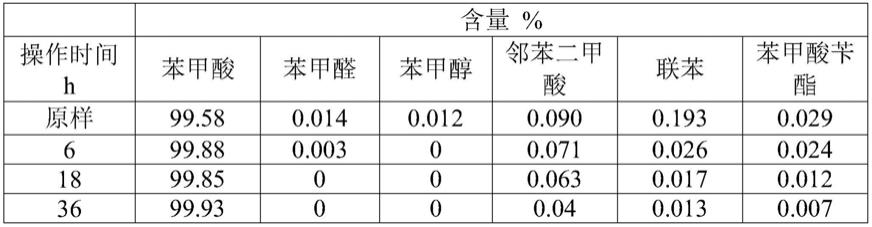

39.取某苯甲酸精馏装置生产时的固态苯甲酸原料,其中苯甲酸含量为99.58%(gc),采用本发明的实施例一的纯化方法,每间隔一段时间后检测其中苯甲酸及各杂质组分的含量。

[0040][0041]

实施例七:

[0042]

取某苯甲酸精馏装置生产时的固态苯甲酸原料750.0kg,其中苯甲酸含量为99.53%(gc),采用本发明的实施例一的纯化方法,并最终获得成品共计738.6kg,每间隔一段时间后检测其中苯甲酸及各杂质组分的含量。

[0043][0044]

实施例八:

[0045]

取某苯甲酸结晶装置生产时的固态苯甲酸原料,其中苯甲酸含量为96.21%(gc),不向苯甲酸固体中根据各杂质组分加入低共熔组分进行配置,直接进行本发明的实施例一的步骤三进行挥发纯化,每间隔一段时间后重新检测含量。

[0046][0047]

将上述36h苯甲酸样品加热熔融,加入少量的联苯和苯甲酸苄酯,从而配置优选质量比的低共熔组分,并将其混匀,采用本发明的实施例一的纯化方法,每间隔一段时间后重新检测含量。

[0048][0049]

由此可见,即使不向固态苯甲酸原料内加入各杂质组分的其中一种或几种,固态苯甲酸原料内存在的各杂质组分仍然能够形成低共熔组分,从而发生发汗挥发,但效率较低;因此当向固态苯甲酸样品内加入少量的联苯和苯甲酸苄酯,从而配置优选质量比的低共熔组分后,其挥发提纯的效率大幅提高。

[0050]

以上所述仅为本发明的较佳实施方式而已,并不用以限制本发明,凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1