一种丁二醇的制备方法与流程

1.本发明涉及一种由醋酸乙烯制备1,4-丁二醇的方法。

背景技术:

2.1,4-丁二醇(bdo)是一种重要的化学中间体,在化工领域有着广泛的应用。其中,最大用量的衍生物为四氢呋喃(thf),其次是工程塑料聚对苯二甲酸丁二醇酯(pbt)和丁内酯(gbl)衍生物。thf也可用于生产聚四亚甲基醚乙二醇(聚四氢呋喃ptmeg),主要用于斯潘德克斯弹性纤维(氨纶)、聚氨酯弹性体和共聚酯,其他用途有:溶剂、涂层树脂和医药中间体。此外,bdo也是可降解材料pbat和pbs的关键原料,可降解材料随着“禁塑令”的施行,未来的市场潜力巨大

3.目前国内90%以上的企业采用的是炔醛法生产bdo,目前产能基本集中在西部地区(新疆、山西、陕西等省市)。该路线以电石或天然气为起始原料,获得关键中间体乙炔,同时以煤气化技术获得甲醛,乙炔和甲醛经过羰基化反应之后获得丁炔二醇,再经过加氢反应获得bdo。炔醛法工艺流程相对简单,且无较多的副产物。但反应中涉及到关键物料乙炔为易燃易爆品,且采用电石原料时会产生大量固体废物,且电石的生产基本集中在西部地区,从近几年的环保政策来看,未来大量新建电石乙醛法bdo项目的可能性较低;若采用天然气原料时,需要选择在西部天然气价格较低的区域,否则生产成本将大幅增加。总体来说,该工艺对于原料生产地域依赖较强。而且,从工艺角度来看,炔醛法中加氢反应的压力均较高,一般需在20-30mpa,反应条件苛刻。

4.综上所述,目前主流的丁二醇生产工艺对关键原料天然气或电石的依赖性过强,亟需开发一种新型的1,4-丁二醇生产工艺,避免对于原料产地过于依赖,使得反应条件更为温和安全,同时减少生产成本和三废。

技术实现要素:

5.本发明的目的是提供一种制备1,4-丁二醇的方法,该方法的工艺条件较为温和(反应温度和压力低)、反应时间短、收率高(醋酸乙烯二聚反应中醋酸乙烯的单程转化率可达60%-75%,选择性可达95%以上,水解反应总收率可达99%以上,丁烯二醇加氢反应总收率可达98%以上),同时过程中采用的催化剂均为非均相催化剂,也易于与反应体系分离,适于工业化生产。

6.为达到以上发明目的,本发明提供的技术方案如下:

7.一种由醋酸乙烯制备1,4-丁二醇的方法,醋酸乙烯在催化剂的作用下经过二聚、水解和加氢反应后制备得到1,4-丁二醇。

8.作为一种优选的方案,一种由醋酸乙烯制备1,4-丁二醇的方法,包括以下步骤:

9.(1)醋酸乙烯经预热后通过装载有非均相催化剂的反应器,发生二聚反应;

10.(2)二聚反应产物经蒸馏分离后得到醋酸乙烯二聚体,与水混合后经预热进入装载有水解催化剂的反应器,发生水解反应,经蒸馏分离后,可得丁烯二醇;

11.(3)向丁烯二醇中加入加氢催化剂,在氢气氛围下发生加氢反应,生成丁二醇反应液;

12.(4)反应液脱除加氢催化剂后,经精馏分离可以获得1,4-丁二醇产品。

[0013][0014]

醋酸乙烯合成1,4-bdo工艺

[0015]

本发明步骤(1)中,非均相催化剂为znfe2o4、znal2o4或zntio3中的一种或多种;

[0016]

醋酸乙烯的进料量以相对于催化剂的质量空速为1-5g/(ml

cat

.h),优选为2-4g/(ml

cat

.h)。

[0017]

步骤(1)的反应温度为80-200℃,优选为100-160℃;反应压力按表压计为0.1-0.8mpa,优选为0.1-0.5mpa。

[0018]

本发明步骤(2)中,水解催化剂为酸性离子树脂dnw-ii、酸性离子树脂da-330或so

4-zro2中的一种或多种;

[0019]

醋酸乙烯二聚体的进料量相对于催化剂的质量空速为3-8g/(ml

cat

.h),优选为4-7g/(ml

cat

.h);

[0020]

水与醋酸乙烯二聚体的质量比为1-10,优选为2.5-5。

[0021]

步骤(2)的反应温度为70-150℃,优选为80-120℃;反应压力按表压计为0.1-0.8mpa,优选为0.2-0.5mpa。

[0022]

本发明步骤(3)中,加氢催化剂为雷尼镍、pd/c或cu系加氢催化剂中的一种或多种;所述pd/c催化剂中,pd的质量含量是1.0-3.0%,

[0023]

所述cu系催化剂为常规的商业化催化剂,主要组分为cu、al及其相应氧化物。

[0024]

催化剂的加入量为丁烯二醇的0.1%-1.0%,优选为0.2-0.6%;

[0025]

步骤(3)的反应温度为110-180℃,优选为120-150℃;反应压力按表压计为1.0-5.0mpa,优选为1.5-3.0mpa;反应时间为30min-120min,优选为40-80min。进一步地,醋酸乙烯二聚反应和水解反应中,反应物可经分离后再次套用至相应的反应中。

[0026]

本发明的积极效果在于:

[0027]

(1)该工艺关键反应醋酸乙烯二聚的总收率达到95%以上;

[0028]

(2)所采用的催化剂均为非均相催化剂,适宜于工业化生产;

[0029]

(3)加氢反应的压力条件降低至1.5-3.0mpa,条件比主流炔醛法工艺温和,安全性更高。

具体实施方式

[0030]

以下实施例并非用来限定本发明的实施范围,如果不脱离本发明的精神和范围,对本发明进行修改或者等同替换,均应涵盖在本发明权利要求的保护范围当中。

[0031]

醋酸乙烯购自四川川维,酸性离子交换树脂购自丹东明珠,so

4-zro2购自南大合成化学,雷尼镍和负载量为3.0%的pd/c催化剂购自grace,znfe2o4、znal2o4或zntio3由西格玛奥德里奇(sigma-aldrich)贸易有限公司定制得到。cu系加氢催化剂购自上海迅凯新材料(cucat-2100p)。

[0032]

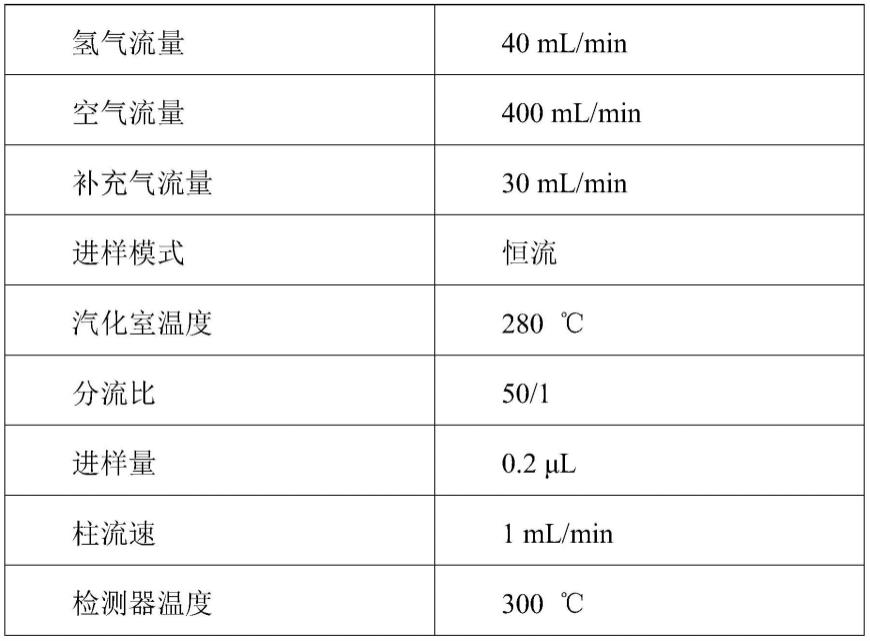

该工艺各反应涉及的各组分均通过气相色谱进行分析,分析仪器为岛津gc-2010气相色谱仪,色谱分析条件如下:

[0033][0034][0035]

柱温:二阶程序升温,初始温度50℃,保持2分钟,然后以5℃/min的速率升至80℃;再以15℃/min的速率升至280℃,保持10分钟。

[0036]

实施例1

[0037]

在二聚反应器中装入100ml znfe2o4催化剂,醋酸乙烯经预热至100℃后以200g/h的进料速率通入二聚反应器中,二聚反应器控制反应压力在0.1mpag,该步反应单程转化率为75%,目标产物二聚体的选择性为95%,反应后的产物经蒸馏分离后,可将原料醋酸乙烯再次套用至二聚反应器,该步反应的总收率可以达到95%。

[0038]

获得的二聚体产物随后与水按照1:5的质量比例充分混合后进入到装有20ml da-330树脂催化剂的固定床反应器中,反应器的压力控制在0.5mpa,其中二聚体的进料速率为80g/h,反应器的进料温度控制在85℃附近,该步反应的单程转化率为70%,目标产物丁烯二醇的选择性为99.8%,反应后的产物经蒸馏分离后,可将原料二聚体再次套用至固定床反应器,该步反应的总收率可以达到99.8%。

[0039]

将获得的丁烯二醇产品500g和1g雷尼镍催化剂随后加入到加氢反应器中,在氢气氛围下发生加氢反应,反应器的温度和压力分别控制在150℃和2mpa,反应40min后,停止反应,该加氢反应的转化率可达到98.8%,目标产物1,4-丁二醇的选择性为99%。脱除加氢催化剂后,经精馏分离可以获得1,4-丁二醇产品。

[0040]

实施例2

[0041]

在二聚反应器中装入200ml znal2o4催化剂,醋酸乙烯经预热至120℃后以440g/h的进料速率通入二聚反应器中。二聚反应器控制反应压力在0.2mpag,在选定的反应条件下,该步反应单程转化率为65%,目标产物二聚体的选择性为97%,反应后的产物经蒸馏分离后,可将原料醋酸乙烯再次套用至二聚反应器,该步反应的总收率可以达到97%。

[0042]

获得的二聚体产物随后与水按照1:2.5的比例充分混合后进入到装有60ml dnw-ii树脂催化剂的固定床反应器中,反应器的压力控制在0.4mpa,其中二聚体的进料速率为300g/h,反应器的进料温度控制在80℃附近,该步反应的单程转化率为65%,目标产物丁烯二醇的选择性为99.5%,反应后的产物经蒸馏分离后,可将原料二聚体再次套用至固定床反应器,该步反应的总收率可以达到99.5%。

[0043]

将获得的丁烯二醇产品1000g和3g pd/c催化剂随后加入到加氢反应器中,在氢气氛围下发生加氢反应,反应器的温度和压力分别控制在140℃和1.5mpa,反应50min后,停止反应,该加氢反应的转化率可达到99%,目标产物1,4-丁二醇的选择性为99.5%。脱除加氢催化剂后,经精馏分离可以获得1,4-丁二醇产品。

[0044]

实施例3

[0045]

在二聚反应器中装入150ml zntio3催化剂,醋酸乙烯经预热至140℃后以450g/h的进料速率通入二聚反应器中。二聚反应器控制反应压力在0.3mpag,在选定的反应条件下,该步反应单程转化率为60%,目标产物二聚体的选择性为96%,反应后的产物经蒸馏分离后,可将原料醋酸乙烯再次套用至二聚反应器,该步反应的总收率可以达到96%。

[0046]

获得的二聚体产物随后与水按照1:3的比例充分混合后进入到装有40ml so

4-zro2树脂催化剂的固定床反应器中,反应器的压力控制在0.3mpa,其中二聚体的进料速率为240g/h,反应器的进料温度控制在100℃附近,该步反应的单程转化率为68%,目标产物丁烯二醇的选择性为99.6%,反应后的产物经蒸馏分离后,可将原料二聚体再次套用至固定床反应器,该步反应的总收率可以达到99.6%。

[0047]

将获得的丁烯二醇产品800g和3.2g cu系加氢催化剂随后加入到加氢反应器中,在氢气氛围下发生加氢反应,反应器的温度和压力分别控制在130℃和2.5mpa,反应60min后,停止反应,该加氢反应的转化率可达到99.6%,目标产物1,4-丁二醇的选择性为99.2%。脱除加氢催化剂后,经精馏分离可以获得1,4-丁二醇产品。

[0048]

实施例4

[0049]

在二聚反应器中装入300ml znal2o4催化剂,醋酸乙烯经预热至160℃后以1200g/h的进料速率通入二聚反应器中。二聚反应器控制反应压力在0.5mpag,在选定的反应条件下,该步反应单程转化率为68%,目标产物二聚体的选择性为98%,反应后的产物经蒸馏分离后,可将原料醋酸乙烯再次套用至二聚反应器,该步反应的总收率可以达到98%。

[0050]

获得的二聚体产物随后与水按照1:5的比例充分混合后进入到装有30ml da-330树脂催化剂的固定床反应器中,反应器的压力控制在0.2mpa,其中二聚体的进料速率为210g/h,反应器的进料温度控制在120℃附近,该步反应的单程转化率为70%,目标产物丁烯二醇的选择性为99.4%,反应后的产物经蒸馏分离后,可将原料二聚体再次套用至固定床反应器,该步反应的总收率可以达到99.4%。

[0051]

将获得的丁烯二醇产品600g和1.8g雷尼镍催化剂随后加入到加氢反应器中,在氢气氛围下发生加氢反应,反应器的温度和压力分别控制在120℃和3mpa,反应70min后,停止

反应,该加氢反应的转化率可达到99.3%,目标产物1,4-丁二醇的选择性为99.5%。脱除加氢催化剂后,经精馏分离可以获得1,4-丁二醇产品。

[0052]

实施例5

[0053]

在二聚反应器中装入400ml zntio3催化剂,醋酸乙烯经预热至150℃后以1120g/h的进料速率通入二聚反应器中。二聚反应器控制反应压力在0.4mpag,在选定的反应条件下,该步反应单程转化率为66%,目标产物二聚体的选择性为97%,反应后的产物经蒸馏分离后,可将原料醋酸乙烯再次套用至二聚反应器,该步反应的总收率可以达到97%。

[0054]

获得的二聚体产物随后与水按照1:4的比例充分混合后进入到装有20ml da-330树脂催化剂的固定床反应器中,反应器的压力控制在0.25mpa,其中二聚体的进料速率为120g/h,反应器的进料温度控制在110℃附近,该步反应的单程转化率为68%,目标产物丁烯二醇的选择性为99.5%,反应后的产物经蒸馏分离后,可将原料二聚体再次套用至水解反应器,该步反应的总收率可以达到99.5%。

[0055]

将获得的丁烯二醇产品700g和3.5g cu系加氢催化剂随后加入到加氢反应器中,在氢气氛围下发生加氢反应,反应器的温度和压力分别控制在135℃和1.8mpa,反应80min后,停止反应,该加氢反应的转化率可达到99.5%,目标产物1,4-丁二醇的选择性为98.5%。脱除加氢催化剂后,经精馏分离可以获得1,4-丁二醇产品。

[0056]

实施例6

[0057]

在二聚反应器中装入250ml znfe2o4催化剂,醋酸乙烯经预热至130℃后以875g/h的进料速率通入二聚反应器中。二聚反应器控制反应压力在0.3mpag,在选定的反应条件下,该步反应单程转化率为65%,目标产物二聚体的选择性为96%,反应后的产物经蒸馏分离后,可将原料醋酸乙烯再次套用至二聚反应器,该步反应的总收率可以达到96%。

[0058]

获得的二聚体产物随后与水按照1:4.5的比例充分混合后进入到装有50ml dnw-ii树脂催化剂的固定床反应器中,反应器的压力控制在0.4mpa,其中二聚体的进料速率为250g/h,反应器的进料温度控制在90℃附近,该步反应的单程转化率为69%,目标产物丁烯二醇的选择性为99.5%,反应后的产物经蒸馏分离后,可将原料二聚体再次套用至固定床反应器,该步反应的总收率可以达到99.5%。

[0059]

将获得的丁烯二醇产品900g和3.5g pd/c催化剂随后加入到加氢反应器中,在氢气氛围下发生加氢反应,反应器的温度和压力分别控制在130℃和2.2mpa,反应60min后,停止反应,该加氢反应的转化率可达到99.5%,目标产物1,4-丁二醇的选择性为98.5%。脱除加氢催化剂后,经精馏分离可以获得1,4-丁二醇产品。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1