三峰聚乙烯树脂、其制备方法及高加工性能管材与流程

1.本发明涉及高分子材料合成领域,具体而言,涉及一种三峰聚乙烯树脂、其制备方法及高加工性能管材。

背景技术:

2.聚乙烯管材具有密度低、韧性好、耐腐蚀、绝缘性好和易于施工安装等优点,这些性能使得它能应用于很多领域,且市场需求量持续增长。高性能的聚乙烯管材已被开发出了各种亚类,提高了对大口径管道、非开挖装置、高温和含有高浓度消毒剂的环境的适用性。

3.现有文献cn102753590b提供了一种用于吹塑的三峰聚乙烯,该产品的制备在串联的三个反应釜中进行,具体方法包括:在第一聚合反应釜中,将乙烯进行均聚制得乙烯均聚物,然后将其输送至第二反应釜;在第二聚合反应釜中,使乙烯和1-丁烯进行共聚,得到中分子量的第二聚合物,然后输送至第三反应釜;在第三聚合反应釜中,使乙烯和1-丁烯进行共聚,得到高分子量的第三聚合物,乙烯均聚物、第二聚合物和第三聚合物的混合物为所需的三峰聚乙烯。该产品主要用于吹塑,具有良好的表面质量,但是加工性能较差;同时上述反应过程中需要使用不同的催化剂,这导致加工工艺不太稳定,不利于工业化生产。

4.现有文献cn102762607b提供了一种采用环流反应器生产三峰聚乙烯的方法,特别强调了适合环流反应器的催化剂的制备方法。该方法主要是针对于环流反应器制备聚乙烯工艺,与现有淤浆法制备聚乙烯的工艺完全不同。

5.鉴于上述问题的存在,有必要提供一种能够制得高加工性能,成本低,且便于工业化的三峰聚乙烯树脂的生产工艺。

技术实现要素:

6.本发明的主要目的在于提供一种三峰聚乙烯树脂、其制备方法及高加工性能管材,以解决现有方法制得的三峰聚乙烯产品存在加工性能差、成本高且难以工业化生产的问题。

7.为了实现上述目的,本发明一方面提供了一种三峰聚乙烯树脂的制备方法,上述三峰聚乙烯树脂的制备方法包括:在第一溶剂和催化剂的存在下,使乙烯和共聚单体进行第一聚合反应,得到含有单峰聚乙烯的第一产物体系,催化剂为齐格勒-纳塔催化剂,第一产物体系的熔融指数为10~50;在第二溶剂的存在下,使第一产物体系和乙烯进行第二聚合反应,得到含有双峰聚乙烯的第二产物体系,第二产物体系的熔融指数为1~10;在第三溶剂的存在下,使第二聚乙烯和乙烯进行第三聚合反应,得到三峰聚乙烯树脂,三峰聚乙烯树脂的熔融指数≤1。

8.进一步地,第一聚合反应、第二聚合反应及第三聚合反应中的乙烯的进气量占乙烯总进料量的百分含量依次为10~30%、40~80%和10~30%。

9.进一步地,共聚单体选自碳原子数为3~7的α-烯烃组成的组中的一种或多种;第

一溶剂、第二溶剂和第三溶剂分别独立地选自己烷、庚烷和辛烷组成的组中的一种或多种。

10.进一步地,乙烯原料总进料量、催化剂和共聚单体的重量比为(35000~50000):1:(300~500)。

11.进一步地,第一聚合反应中,乙烯与共聚单体的重量比为(80~120):(1~10),反应温度为30~60℃,压力为0.3~1.2mpa,搅拌速度为150~600rpm/min,反应时间为0.5~2h。

12.进一步地,第二聚合反应中,第一产物体系与乙烯的重量比为(0.5~1.5):(0.5~1.5),反应温度为50~80℃,压力为0.3~1.2mpa,搅拌速度为150~600rpm/min,反应时间为1~10h。

13.进一步地,第三聚合反应中,第二产物体系与乙烯的重量比为(1~2):(1~2),反应温度为50~80℃,压力为0.3~1.2mpa,搅拌速度为150~600rpm/min,反应时间为1~10h。

14.进一步地,第一聚合反应、第二聚合反应和第三聚合反应均采用釜式淤浆法进行。

15.为了实现上述目的,本发明另一个方面还提供了一种三峰聚乙烯树脂,三峰聚乙烯树脂由上述三峰聚乙烯树脂的制备方法制得。

16.本发明的又一方面提供了一种高加工性能管材,上述高加工性能管材采用上述三峰聚乙烯树脂制得。

17.应用本发明的技术方案,采用釜式淤浆法,通过精准控制聚合反应的程度,能够制得三峰聚乙烯树脂;同时,采用齐格勒-纳塔催化剂作为聚合反应的催化剂,能够大大降低生产成本,有利于上述三峰聚乙烯树脂的工业化生产。采用上述三峰聚乙烯树脂制得的三峰聚乙烯树脂管材具有良好的抗慢速裂纹增长性能和抗压性能。

附图说明

18.构成本技术的一部分的说明书附图用来提供对本发明的进一步理解,本发明的示意性实施例及其说明用于解释本发明,并不构成对本发明的不当限定。在附图中:

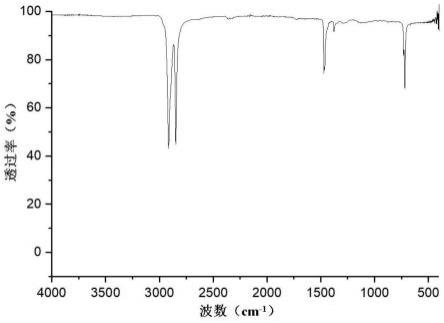

19.图1示出了本发明实施例1涉及到的三峰聚乙烯树脂的红外光谱图。

具体实施方式

20.需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互组合。下面将结合实施例来详细说明本发明。

21.正如背景技术所描述的,现有方法制得的三峰聚乙烯产品存在加工性能差、成本高且难以工业化生产的问题。为了解决上述技术问题,本技术第一方面提供了一种三峰聚乙烯树脂的制备方法,上述三峰聚乙烯树脂的制备方法包括:在第一溶剂和催化剂的存在下,使乙烯和共聚单体进行第一聚合反应,得到含有单峰聚乙烯的第一产物体系,催化剂为齐格勒-纳塔催化剂,第一产物体系的熔融指数为10~50;在第二溶剂的存在下,使第一产物体系和乙烯进行第二聚合反应,得到含有双峰聚乙烯的第二产物体系,第二产物体系的熔融指数为1~10;及在第三溶剂的存在下,使第二聚乙烯和乙烯进行第三聚合反应,得到三峰聚乙烯树脂,三峰聚乙烯树脂的熔融指数0.04~7。

22.在第一聚合反应过程中,乙烯和共聚单体在齐格勒-纳塔催化剂的催化下,发生聚

合,得到含有单峰聚乙烯的第一产物体系。采用齐格勒-纳塔作为聚合反应的催化剂,能够大大降低生产成本,有利于上述三峰聚乙烯树脂的工业化生产。在第二聚合反应过程中,第一产物体系和乙烯发生聚合,得到含有双峰聚乙烯的第二产物体系。在第三聚合反应过程中,第二聚乙烯和乙烯发生聚合,得到三峰聚乙烯树脂。

23.上述制备过程中,通过仅在第一聚合反应过程中加入共聚单体,同时限定三个聚合反应过程获得的聚合物的熔融指数,实现了大大提高三峰聚乙烯树脂的加工性能。同时上述制备过程中,仅在第一聚合反应中加入了催化剂,因而大大提高了反应体系的稳定性,降低工艺成本,对工业化推广具有很重要的意义。此外上述制备过程中,催化剂和反应装置均较为成熟,从而也能在一定程度上降低工艺成本。

24.采用上述手段能够实现对第三聚合反应进行程度的精准控制,从而得到所需的三峰聚乙烯树脂,进而提高后续制得的三峰聚乙烯树脂管材的抗慢速裂纹增长性能和抗压性能。

25.在一种优选的实施方式中,第一聚合反应、第二聚合反应及第三聚合反应中的乙烯的进气量占乙烯总进料量的百分含量依次为10~30%、40~80%和10~30%。乙烯的进气量直接影响产物的分子结构、分子量分布和产品的性能,将上述第一聚合反应、上述第二聚合反应及上述第三聚合反应中的乙烯的进气量各自限定在本技术优选的范围内,能够实现对产物分子量的调控,进而实现对三峰聚乙烯树脂的机械性能和力学性能的调控。

26.在一种优选的实施方式中,共聚单体包括但不限于碳原子数为3~7的α-烯烃组成的组中的一种或多种。众所周知,高分子材料的分子结构对其物理化学性质起决定性作用。相比于其它碳原子数的α-烯烃,将共聚单体的种类限定在本技术优选的范围内制得目标结构的三峰聚乙烯树脂具有更好的刚性和韧性,实现机械性能和加工性能的平衡,从而有利于进一步提升后续制得的三峰聚乙烯树脂管材的抗慢速裂纹增长性能和抗压性能。

27.采用的溶剂种类可以为本领域常用的有机溶剂。在一种优选的实施方式中,第一溶剂、第二溶剂和第三溶剂分别独立地包括但不限于己烷、庚烷和辛烷组成的组中的一种或多种。

28.为了进一步提高乙烯和共聚单体发生聚合反应的速率和选择性,在一种优选的实施方式中,第一聚合反应中还加入了助催化剂,助催化剂包括但不限于三乙基铝、三异丁基铝和二氯乙基铝组成的组中的一种或多种。

29.在一种优选的实施方式中,齐格勒-纳塔催化剂包括但不限于lhpec-3。相比于其它催化剂,采用上述种类的齐格勒-纳塔催化剂能够大大降低生产成本,有利于上述三峰聚乙烯树脂的工业化生产;同时还提高反应的选择性,提高目标产物的加工性能。

30.为了使聚合反应进行地更加彻底,进而提高单峰、双峰聚乙烯和三峰聚乙烯树脂的产率,优选地,乙烯原料总进料量、催化剂和共聚单体的重量比(35000~50000):1:(300~500)。

31.为了进一步提高第一聚合反应的反应速率,以及第一聚合反应的产物率,在一种优选的实施方式中,第一聚合反应中,乙烯与共聚单体的重量比为(80~120):(1~10),反应温度为30~60℃,压力为0.3~1.2mpa。为了使反应原料乙烯与共聚单体充分混合均匀,同时控制第一聚合反应的反应速率,在一种优选的实施方式中,第一聚合反应中,搅拌速度为150~600rpm/min,反应时间为0.5~2h。

32.为了进一步使第二聚合反应的反应速率以及第二聚合产物的产率,在一种优选的实施方式中,第二聚合反应中,第一产物体系与乙烯的重量比为(0.5~1.5):(0.5~1.5),反应温度为50~80℃,压力为0.3~1.2mpa。为了使第一产物体系与乙烯充分混合均匀,同时控制第二聚合反应的反应速率,在一种优选的实施方式中,搅拌速度为150~600rpm/min,反应时间为1~10h。

33.为了进一步使第三聚合反应进行地更加彻底,并提高三峰聚乙烯树脂的产率,在一种优选的实施方式中,第三聚合反应中,第二产物体系与乙烯的重量比为(1~2):(1~2),反应温度为50~80℃,压力为0.3~1.2mpa。为了使第二产物体系与乙烯充分混合均匀,同时控制第三聚合反应的反应速率,在一种优选的实施方式中,第三聚合反应中,搅拌速度为150~600rpm/min,反应时间为1~10h。

34.在一种优选的实施方式中,第一聚合反应、第二聚合反应和第三聚合反应均采用釜式淤浆法进行。采用釜式淤浆法,通过精准控制每一步聚合反应的程度,通过溢流的方式使反应依次进行,能够制得具有三峰聚乙烯树脂,且适用于大规模工业化生产,从而提高经济效益。

35.本技术第二方面提供了一种三峰聚乙烯树脂,上述三峰聚乙烯树脂由上述三峰聚乙烯树脂的制备方法制得。采用上述制备方法制得的三峰聚乙烯树脂具有合适的刚性和韧性,实现了机械性能和加工性能的平衡,有利于后续直接加工和应用。

36.本技术第三方面提供了一种高加工性能管材,上述高加工性能管材采用上述三峰聚乙烯树脂制得。由于上述三峰聚乙烯树脂具有合适的刚性和韧性,实现了机械性能和加工性能的平衡,因而将其制成管材后具有优异的抗慢速裂纹增长性能和抗压性能。

37.以下结合具体实施例对本技术作进一步详细描述,这些实施例不能理解为限制本技术所要求保护的范围。

38.下列实施例均采用含有搅拌桨的聚合釜进行三峰聚乙烯树脂的制备。

39.熔融指数测试方法参照gb/t 3682.1-2018:热塑性塑料熔体质量流动速率(mfr)和熔体体积流动速率(mvr)的测定。

40.抗慢速裂纹增长性能测试方法参照gb/t 18476-2019:流体输送用聚烯烃管材耐裂纹扩展的测定慢速裂纹增长的试验方法(切口试验)。

41.抗压性能测试方法参照gb/t 18252-2020:塑料管道系统用外推法确定热塑性塑料材料以管材形式的长期静液压强度。

42.实施例1

43.对含有搅拌桨的聚合釜进行惰性气体(氮气、氖气、氦气)置换,以排出聚合釜中的水汽和空气。置换3次后,再采用乙烯对上述含有搅拌桨的聚合釜进行置换,置换3次。

44.溶剂为己烷。第一聚合反应、第二聚合反应和第三聚合反应中乙烯气体总进料量为140g。向第一釜中加入40g lhpec-3(中石油辽阳石化分公司)、10g丙烯和3ml三乙基铝,并向第一釜中通入乙烯气体(乙烯进气量占总进料量的30%),同时将第一釜升温到30℃并保持30℃,设置压力为0.8mpa,搅拌转数为150r/min,开始进行第一聚合反应。当单峰聚乙烯的第一产物体系的熔融指数(5kg)为30g/10min时,使单峰聚乙烯的第一产物体系溢流到第二釜中,上述第一聚合反应的时间为1h。

45.向第二釜中通入乙烯气体(乙烯进气量占总进料量的40%),且第一产物体系与乙

烯的重量比为1:1,同时设置第二聚合反应温度为50℃,压力为0.8mpa,搅拌转数为150r/min,开始进行第二聚合反应。当含有双峰聚乙烯的第二产物体系的熔融指数(5kg)为5g/10min时,使双峰聚乙烯的第二产物体系溢流到第三釜中,上述第二聚合反应的时间为10h。

46.向第三釜中通入乙烯气体(乙烯进气量占总进料量的30%),且第二产物体系与乙烯的重量比为1:1,设置第三聚合反应温度为50℃,压力为0.6mpa,搅拌转数为150r/min,开始进行第三聚合反应。当熔融指数(5kg)为0.04g/10min时,得到产物三峰聚乙烯树脂。该第三聚合反应时间为反应10h。

47.实施例1制得的三峰聚乙烯树脂的红外光谱图见图1。采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

48.实施例2

49.与实施例1的区别在于:第一聚合反应中,反应温度为60℃,搅拌转速为600r/min,反应时间为1h;第二聚合反应中,反应温度为80℃,搅拌转速为600r/min,反应时间为1h;第三聚合反应中,反应温度为80℃,搅拌转速为600r/min,反应时间为1h。

50.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

51.实施例3

52.与实施例1的区别在于:共聚单体为辛烯。

53.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

54.实施例4

55.与实施例2的区别在于:共聚单体为辛烯。

56.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

57.实施例5

58.与实施例1的区别在于:共聚单体为丁烯;溶剂为由庚烷和辛烷构成的混合烷烃。

59.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

60.实施例6

61.与实施例2的区别在于:共聚单体为丁烯;溶剂为由庚烷和辛烷构成的混合烷烃。

62.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

63.实施例7

64.与实施例1的区别在于:共聚单体为己烯;溶剂为由己烷、庚烷和辛烷构成的混合烷烃。

65.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

66.实施例8

67.与实施例2的区别在于:共聚单体为己烯;溶剂为由己烷、庚烷和辛烷构成的混合

烷烃。

68.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

69.实施例9

70.与实施例1的区别为:当熔融指数为10时,使第一聚合产物溢流。

71.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

72.实施例10

73.与实施例1的区别为:当熔融指数为50时,并使第一聚合产物溢流。

74.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

75.实施例11

76.与实施例1的区别为:当熔融指数为1时,并使第二聚合产物溢流。

77.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

78.实施例12

79.与实施例1的区别为:当熔融指数为10时,并使第二聚合产物溢流。

80.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

81.实施例13

82.与实施例1的区别为:当熔融指数为1时,得到三峰聚乙烯树脂。

83.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

84.实施例14

85.与实施例1的区别为:当熔融指数为2时,得到三峰聚乙烯树脂。

86.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

87.实施例15

88.与实施例1的区别为:第一聚合反应、第二聚合反应和第三聚合反应中的乙烯的进气量占乙烯总进料量的百分含量分别为10%、80%和10%。

89.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

90.实施例16

91.与实施例1的区别为:第一聚合反应、第二聚合反应和第三聚合反应中的乙烯的进气量占乙烯总进料量的百分含量分别为30%、40%和30%。

92.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

93.实施例17

94.与实施例1的区别为:第一聚合反应、第二聚合反应和第三聚合反应中的乙烯的进

气量占乙烯总进料量的百分含量分别为50%、10%和40%。

95.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

96.实施例18

97.与实施例1的区别为:第一聚合反应、第二聚合反应和第三聚合反应中的乙烯的进气量占乙烯总进料量的百分含量分别为5%、90%和5%。

98.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

99.实施例19

100.与实施例1的区别为:第一聚合反应、第二聚合反应和第三聚合反应中的乙烯的进气量占乙烯总进料量的百分含量分别为10%、40%和50%。

101.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

102.实施例20

103.与实施例1的区别为:乙烯原料总进料量、催化剂lhpec-3和丙烯的重量比为50000:1:300。

104.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

105.实施例21

106.与实施例1的区别为:乙烯原料总进料量、催化剂lhpec-3和丙烯的重量比为60000:1:100。

107.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

108.实施例22

109.与实施例1的区别为:第一聚合反应中,乙烯与丙烯的重量比为120:1,压力为0.3mpa。

110.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

111.实施例23

112.与实施例1的区别为:第一聚合反应中,乙烯与丙烯的重量比为200:1,压力为0.5mpa。

113.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

114.实施例24

115.与实施例1的区别为:第二聚合反应中,第一产物体系与丙烯的重量比为1.5:1,压力为0.3mpa。

116.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

117.实施例25

118.与实施例1的区别为:第二聚合反应中,第一产物体系与丙烯的重量比为1:2,压力为1mpa。

119.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

120.实施例26

121.与实施例1的区别为:第三聚合反应中,第二产物体系与丙烯的重量比为2:1,压力为1.2mpa。

122.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

123.实施例27

124.与实施例1的区别为:第三聚合反应中,第二产物体系与丙烯的重量比为5:1,压力为1.0mpa。

125.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

126.实施例28

127.与实施例1的区别为:第一聚合反应中,反应温度为15℃,搅拌转速为200r/min,反应时间为0.5h;第二聚合反应中,反应温度为25℃,搅拌转速为200r/min,反应时间为0.5h;第三聚合反应中,反应温度为25℃,搅拌转速为200r/min,反应时间为0.5h。

128.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

129.实施例29

130.与实施例1的区别为:共聚单体为1-壬烯。

131.采用本实施例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

132.对比例1

133.采用气相法制备聚乙烯树脂。

134.采用本对比例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

135.对比例2

136.采用液相法制备聚乙烯树脂。

137.采用本对比例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

138.对比例3

139.与实施例1的区别在于:仅在第二聚合反应过程中加入共聚单体。

140.采用本对比例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增长性能测试以及抗压性能测试结果见表1。

141.对比例4

142.与实施例1的区别在于:仅在第三聚合反应过程中加入共聚单体。

143.采用本对比例制得的三峰聚乙烯树脂制备得到三峰聚乙烯管材的抗慢速裂纹增

长性能测试以及抗压性能测试结果见表1。

144.表1

145.[0146][0147]

从以上的描述中,可以看出,本发明上述的实施例实现了如下技术效果:

[0148]

比较实施例1至8和实施例28可知,相比于其它反应条件,将第一聚合反应的反应温度和压力限定在本技术优选的范围内,能使第一聚合反应进行地更加彻底,并有利于提高单峰聚乙烯的产率。将第一聚合反应的搅拌速度以及反应时间限定在本技术优选的范围内,能使反应原料乙烯与共聚单体充分混合均匀,同时控制第一聚合反应的反应速率。

[0149]

比较实施例1至8和实施例29可知,相比于其它碳原子数的α-烯烃,将共聚单体的种类限定在本技术优选的范围内,能够制得目标结构的三峰聚乙烯树脂,进而有利于制得的产物具有合适的刚性和韧性,实现机械性能和加工性能的平衡,有利于提升后续制得三峰聚乙烯树脂管材的抗慢速裂纹增长性能和抗压性能。

[0150]

比较实施例1、9和10可知,采用上述手段能够在第一聚合反应过程中得到所需的单峰聚乙烯,实现对第一聚合反应的精准控制。由于上述单峰聚乙烯产物体系为浆液状,采用上述溢流方式便于后续反应的进行,同时有利于提高后续制得的三峰聚乙烯的加工性能。

[0151]

比较实施例1、11和12可知,采用上述手段能够得到所需的双峰聚乙烯,实现对第二聚合反应进行程度的精准控制。由于上述双峰聚乙烯产物体系为浆液状,采用上述溢流方式便于后续反应的进行,同时有利于提高后续制得的三峰聚乙烯的加工性能和抗压性能。

[0152]

比较实施例1、13和14可知,采用上述手段能够实现对第三聚合反应进行程度的精准控制,从而得到所需的三峰聚乙烯树脂,进而提高后续由三峰聚乙烯树脂制得的三峰聚乙烯树脂管材的抗慢速裂纹增长性能和抗压性能。

[0153]

分别比较实施例1、15至19可知,将上述第一聚合反应、上述第二聚合反应及上述第三聚合反应中的乙烯的进气量各自限定在本技术优选的范围内,能够实现对产物分子量的调控,进而实现对三峰聚乙烯树脂的机械性能和力学性能的调控。

[0154]

比较实施例1、20和21可知,将乙烯原料总进料量、催化剂和共聚单体的重量比限定在本技术优选的范围内,使聚合反应进行地更加彻底,进而提高单峰、双峰聚乙烯和三峰聚乙烯树脂的产率。

[0155]

比较实施例1、22和23可知,将第一聚合反应中,乙烯与共聚单体的重量比限定在本技术优选的范围内,能够使第一产物体系与乙烯充分混合均匀,同时控制第一聚合反应的反应速率。

[0156]

比较实施例1、24和25可知,将第二聚合反应中,乙烯与共聚单体的重量比限定在本技术优选的范围内,能够使第一产物体系与乙烯充分混合均匀,同时控制第二聚合反应的反应速率。

[0157]

比较实施例1、26和27可知,将第三聚合反应中,乙烯与共聚单体的重量比限定在本技术优选的范围内,能够使第二产物体系与乙烯充分混合均匀,同时控制第三聚合反应的反应速率。

[0158]

比较实施例1至29以及对比例1至4可知,采用釜式淤浆法,通过精准控制聚合反应的程度,能够制得具有三峰聚乙烯树脂;同时,采用齐格勒-纳塔催化剂作为聚合反应的催化剂,能够大大降低生产成本,有利于上述三峰聚乙烯树脂的工业化生产。采用上述三峰聚乙烯树脂制得的三峰聚乙烯树脂管材具有良好的抗慢速裂纹增长性能和抗压性能。

[0159]

需要说明的是,本技术的说明书和权利要求书中的术语“第一”、“第二”等是用于区别类似的对象,而不必用于描述特定的顺序或先后次序。应该理解这样使用的术语在适当情况下可以互换,以便这里描述的本技术的实施方式例如能够以除了在这里描述的那些以外的顺序实施。

[0160]

以上所述仅为本发明的优选实施例而已,并不用于限制本发明,对于本领域的技术人员来说,本发明可以有各种更改和变化。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1