双向延伸聚酯膜及其制造方法与流程

1.本发明涉及一种聚酯膜及其制造方法,尤其涉及一种双向延伸聚酯膜及其制造方法。

背景技术:

2.双轴延伸聚酯薄膜常被应用于磁带、绝缘带、相片薄膜、描图薄膜、包装膜、电绝缘膜材、工程用纸等。由于环保意识的抬头,常会经由废弃聚酯材料进行再制而成聚酯薄膜。而如何使再制而成聚酯薄膜仍具有良好的质量,实已成目前亟欲解决的课题。

技术实现要素:

3.本发明是针对一种双向延伸聚酯膜及其制造方法。

4.根据本发明的实施例,双向延伸聚酯膜具有以下物性:以20℃/分钟的冷却速度自熔融状态起冷却时,所观察的再结晶化温度为175℃~200℃。双向延伸聚酯膜为于押出机熔融押出,接着于成形轮上冷却成形成为延伸前厚片,再将此延伸前厚片进行双向延伸所形成。延伸前厚片以差示扫描量热法(dsc)分析具有以下物性:结晶率小于10%。

5.在根据本发明的实施例中,双向延伸聚酯膜至少由聚酯树脂混和物所形成。聚酯树脂混和物包括具有金属离子的静电密着剂以及聚酯材料。金属离子于聚酯树脂混和物中的重量浓度为40ppm至50ppm。

6.在根据本发明的实施例中,双向延伸聚酯膜至少经由静电密着法制造。静电密着法制造包括以下步骤:提供成形轮以及与成形轮对应配置的静电装置;以及将熔融的聚酯树脂混和物形成于成形轮上,且使成形轮与静电装置之间具有静电压。

7.在根据本发明的实施例中,金属离子为碱金族离子、碱土金族离子或上述的组合。

8.在根据本发明的实施例中,聚酯材料至少由回收聚酯材料所组成。

9.在根据本发明的实施例中,回收聚酯树脂混和物对聚酯材料的重量比为大于80%且小于或等于100%。

10.在根据本发明的实施例中,聚酯树脂混和物更包括滑剂。滑剂于聚酯树脂混和物中的重量浓度为500ppm至3000ppm。

11.根据本发明的实施例,双向延伸聚酯膜的制造方法包括以下步骤:提供成形轮以及与成形轮对应配置的静电装置;将熔融的聚酯树脂混和物押出成形于成形轮上,且使成形轮与静电装置之间具有静电压,以形成厚片;以及将厚片进行双向延伸,以形成双向延伸聚酯膜。

12.根据本发明的实施例,双向延伸聚酯膜的制造方法包括以下步骤:将熔融的聚酯树脂混和物形成于成形轮上,以形成厚片;此尚未经过延伸的聚酯厚片以差示扫描量热法分析具有以下物性:结晶率小于10%;接着将厚片进行双向延伸,以形成双向延伸聚酯膜,此双向延伸聚酯膜以20℃/分钟的冷却速度自熔融状态起冷却时,所观察的再结晶化温度为175℃~200℃。

13.根据本发明的实施例,双向延伸聚酯膜的制造方法包括以下步骤:将熔融的聚酯树脂混和物押出成形于成形轮上,以形成厚片;以及将厚片进行双向延伸,以形成双向延伸聚酯膜。聚酯树脂混和物包括具有金属离子的静电密着剂以及聚酯材料,且金属离子于聚酯树脂混和物中的重量浓度为40ppm至50ppm。

14.基于上述,本发明的双向延伸聚酯膜可以是由回收聚酯材料制作而成。并且,本发明的双向延伸聚酯膜具有较佳的质量。

附图说明

15.图1是根据本发明的一实施例的一种双向延伸聚酯膜的制造方法的部分流程示意图。

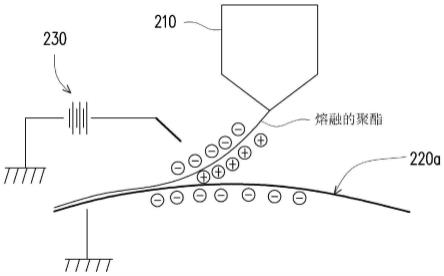

16.图2是根据一种可用于本发明的一实施例的一种双向延伸聚酯膜的制造的设备的部分立体示意图。

17.图3是根据一种可用于本发明的一实施例的一种双向延伸聚酯膜的制造的设备的部分侧视示意图。

18.附图标记说明

19.110:解聚槽

20.120:酯化槽

21.130:聚合槽

22.210:模头

23.220:成形轮

24.230:静电装置

25.220a:表面

具体实施方式

26.在以下详细描述中,为了说明而非限制,阐述揭示特定细节的示例性实施例以提供对本发明的各种原理的透彻理解。然而,本领域一般技术者将显而易见的是,得益于本揭示案,可在脱离本文所揭示特定细节的其他实施例中实践本发明。此外,可省略对熟知装置、方法及材料的描述以免模糊对本发明的各种原理的描述。

27.范围在本文中可表达为自“约”一个特定值至“约”另一特定值,其亦可以直接表示为一个特定值及/或至另一特定值。在表达所述范围时,另一实施例包括自该一个特定值及/或至另一特定值。类似地,当经由使用先行词“约”将值表达为近似值时,将理解,该特定值形成另一实施例。将进一步理解,每一范围的端点显然与另一端点相关或与另一端点无关。

28.在本文中中,非限定的术语(如:可能、可以、例如或其他类似用语)为非必要或可选择性的实施、包含、添加或存在。

29.除非另外定义,在此使用的所有术语(包括技术术语和科学术语)具有与本发明所属技术领域中具有通常知识者通常理解相同的含义。还将理解的是,术语(诸如在通常使用的字典中定义的那些)应解释为具有与在相关技术背景中的含义一致的含义,并不应以理想化或过于正式的意义解释,除非在此明确这样定义。

30.[回收聚酯材料]

[0031]

聚酯材料的回收方法例如包含:收集各类型的废弃聚酯材料;可以依据前述废弃聚酯材料的种类、颜色及/或曾被使用的用途,进行对应的分类;然后,可以将分类好的废弃聚酯材料进行压缩打包;之后,可以将打包的废弃聚酯材料运送至废弃物处理厂。前述的废弃聚酯材料例如可以包括回收的宝特瓶(recycled pet bottle),但本发明不受限于此。

[0032]

聚酯材料的回收方法可以进一步地包含:去除废弃聚酯材料上的物件(如:瓶盖、标签及/或黏合剂)。接着,物理机械粉碎前述的废弃聚酯材料;然后,利用适当的的方式(如:浮选)将粉碎后的聚酯材料予以分离出;之后,将粉碎且被分离出的废弃聚酯材料进行干燥,即可获得处理过的回收聚酯材料。

[0033]

在一实施例中,回收聚酯材料也可以例如包含:通过直接购买处理过的回收聚酯材料。

[0034]

在一实施例中,回收聚酯材料也可以经由后述的方法所形成的双向延伸聚酯膜,再进行进一步地回收(如:切除后的耳料的回收)。

[0035]

经由上述方式所获得的回收聚酯材料可以进一步地经由后续的方式形成回收聚酯粒,以进行后续的薄膜制造流程。

[0036]

需说明的是,本文中的术语“聚酯”、“聚酯材料”等是指任意类型的聚酯,特别是指芳香族聚酯,并且此处特别指源自对苯二甲酸(purified terephthalic acid;pta)及乙二醇(ethylene glycol;eg)的聚酯(即,聚对苯二甲酸乙二酯(polyethylene terephthalate;pet))。

[0037]

另外,本文中的聚酯也可以例如是聚对苯二甲酸丙二酯、聚对苯二甲酸丁二酯、聚萘二甲酸乙二酯或上述的组合。在本实施例中,所述的聚酯优选为聚对苯二甲酸乙二酯、聚对苯二甲酸丙二酯或上述的组合。此外,也可以使用共聚物,其特别指的是可通过使用两种以上的二羧酸及/或两种以上的二醇成分得到的共聚物。

[0038]

[化学回收聚酯粒的制造方法](可以包含静电密着剂及/或滑剂)

[0039]

步骤1-1:请参照图1,将回收聚酯材料化学解聚(chemical depolymerisation)。举例而言,可以将回收聚酯材料与解聚液投入解聚槽(depolymerisation tank)110中进行化学解聚。

[0040]

化学解聚液基本上能使回收聚酯材料中的聚酯分子断链,从而达到解聚的效果。并且,可能可以获得分子链较短的聚酯组成及/或由一个二酸单元及两个二醇单元所组合而成的酯类单体(如:对苯二甲酸双(2-羟乙基)酯(bis(2-hydroxyethyl)terephthalate;bhet))。也就是说,经由化学解聚后的混合物的平均分子量基本上小于回收聚酯材料的平均分子量。

[0041]

另外,本发明并未限定解聚液的种类。举例而言,可以经由水进行水解(hydrolysis)。又举例而言,可以经由醇类(如:甲醇、乙醇、乙二醇、二甘醇或上述的混合)进行醇解(alcoholysis)。

[0042]

在一实施例中,解聚液以醇类较佳。较适宜的醇解液为乙二醇,其中之一的原因可能为:乙二醇可以为生产原生聚酯粒(virgin pet chips)的反应单体。

[0043]

在进行化学解聚反应时,可以适当地进行加热步骤。一般而言,加热可以加速化学反应的进行。举例而言,可以将回收聚酯材料与乙二醇投入解聚槽110之后,于200℃至230

℃的温度下进行大约三小时的醇解反应。

[0044]

步骤1-2:酯化反应。

[0045]

将前述化学解聚反应后的产物进行酯化反应。值得注意的是,本发明并未限定所有的聚酯材料需完全地被解聚。

[0046]

举例而言,可以将前述化学解聚反应后的产物移入酯化槽(esterification tank)120进行酯化反应。酯化反应一般是可逆反应。因此,在进行酯化反应的同时,可以经由蒸馏的方式带出解聚液及/或部分的生成物(如:醇类及/或水)。如此一来,可以经由化学反应的平衡,以提升其余的生成物(如:聚酯生成物)的量或浓度。

[0047]

在一实施例中,在将前述化学解聚反应后的产物移入酯化槽120之前,可以先经由滤网进行过滤,以使回收聚酯材料中的至少部分杂质可以被排除,从而降低非聚酯类杂质的浓度。在一实施例中,滤网的孔径可以介于1微米至10微米之间。

[0048]

在进行前述的酯化反应一段时间之后,可以在酯化槽120中加入静电密着剂。静电密着剂可以包括金属盐。

[0049]

在一实施例中,用于静电密着剂的金属盐可以为非过渡金属盐。在一实施例中,用于静电密着剂的金属盐可以为碱金族盐、碱土金族盐或上述的组合。

[0050]

在一实施例中,碱金族盐可以包括锂盐、钠盐、钾盐或上述的组合。锂盐例如包括醋酸锂二水合盐(ch3cooli

·

2h2o),钠盐例如包括醋酸钠三水合盐(ch3coona

·

3h2o),且/或钾盐例如包括醋酸钾盐(ch3cook),但本发明不限于此。

[0051]

在一实施例中,碱土金族盐可以包括镁盐。镁盐例如包括醋酸镁四水合盐((ch3coo)2mg

·

4h2o),但本发明不限于此。

[0052]

在一实施例中,可以先将静电密着剂溶解于溶剂(如:乙二醇)中。然后,再将前述的溶液(即:至少溶有部分静电密着剂的溶剂)加入酯化槽120中。于此时,由于酯化槽120内的物质黏度较低(此处的“黏度较低”所指为相较于后续形成的聚酯树脂混和物及/或初始的回收聚酯材料),因此可以较容易地均匀混和。并且,由于静电密着剂可以是以离子型态(金属阳离子及对应的阴离子)存在于酯化槽120内。故,其分散性较佳且/或对应地诱电性可以较佳。如此一来,可以降低静电密着剂的添加量。

[0053]

在一可能的实施例中,以酯化槽120内的物质总重为依据,静电密着剂可以包括500ppm的醋酸镁四水合盐、100ppm的醋酸锂二水合盐、100ppm的醋酸钠三水合盐及100ppm的醋酸钾盐。

[0054]

在一实施例中,碱金族离子及/或碱土金族离子对于聚酯的热裂解可能有催化的效果。因此,若添加量越高,则后续所形成的膜(如:后述的双向延伸聚酯膜)在外观上的颜色对应地偏黄(如:以cie 1976色彩空间(cie lab color space)表示,其b*值可能会偏高)。一般而言,若膜的b*值越高,其产品的价值可能会较低。

[0055]

在进行前述的酯化反应一段时间之后,可以在酯化槽120中更加入其他添加物,但本发明不限于此。其他添加物可以包括滑剂(slipping agent)、安定剂及/或聚合反应触媒。

[0056]

滑剂可以为颗粒状。举例而言,滑剂可以包括二氧化硅颗粒、碳酸钙颗粒、硫酸钡颗粒、聚苯乙烯颗粒、硅胶颗粒、压克力颗粒或上述的组合。在一可能的实施例中,以酯化槽120内的物质总重为依据,滑剂可以包括5000ppm且平均粒径约为2.4微米(micrometer;μm)

的二氧化硅微粒。

[0057]

安定剂可以包括酸。在一可能的实施例中,以酯化槽120内的物质总重为依据,安定剂可以包括150ppm的磷酸。

[0058]

聚合反应触媒可以包括金属盐。在一可能的实施例中,以酯化槽120内的物质总重为依据,聚合反应触媒可以包括350ppm的醋酸锑。

[0059]

步骤1-3:聚合反应。

[0060]

将前述酯化反应后的产物进行聚合反应。

[0061]

举例而言,可以将前述酯化反应后的产物移入聚合槽(polymerization tank)130进行聚合反应。

[0062]

前述的聚合反应可以包括预聚合反应及/或主聚合反应。

[0063]

预聚合反应例如是于一段时间内使槽体内的气压下降。举例而言沿,可以经由抽气帮浦,以于60分钟内使槽体内的气压由常压(如:约760torr)降至10torr;或是,更进一步降至10torr以下(如:1torr或接近1torr)。

[0064]

主聚合反应例如是在低压下(如:低于室压)对槽体内的物质进行加热升温。举例而沿,可以在槽体内的气压在于1torr以下的条件下,于280℃的温度进行聚合反应。

[0065]

步骤1-4:形成聚酯粒。

[0066]

进行前述的聚合反应直到槽体内的物质具有对应的特性黏度(intrinsic viscosity;iv)。然后,可以使槽体内的气压提升(如:充氮气)。之后,经由一般聚合物粒常用的造粒方式,将槽体内的物质挤出及/或切粒,以形成聚酯粒。

[0067]

在本实施例中,经由前述的化学再制作业所形成的聚酯粒的特性黏度通常不大于0.65dl/g;较佳地,可以介于0.40dl/g至0.65dl/g之间;更佳地,可以介于0.50dl/g至0.65dl/g之间;例如是:可以为约0.600dl/g。

[0068]

在一实施例中,经由前述的化学再制作业所形成的聚酯粒可以被称为化学性回收聚酯粒(chemical recycled polyester chips)。

[0069]

[原生聚酯粒的制造方法](可以包含前述的静电密着剂及/或滑剂)

[0070]

可以经由相同或相似于上述[化学回收聚酯粒的制造方法]进行制造,差别在于:可以直接将对苯二甲酸及乙二醇加入酯化槽中进行酯化反应。并且,经由上述的方式所形成的聚酯粒可以(但,不限)为含静电密着剂及/或滑剂的原生聚酯粒。

[0071]

在本实施例中,经由上述的方式所形成的聚酯粒的特性黏度通常不大于0.65dl/g;例如,可以介于0.40dl/g至0.65dl/g之间;例如,可以更介于0.50dl/g至0.65dl/g之间;例如是,可以达到0.600dl/g。

[0072]

在一实施例中,经由上述的方式所形成的聚酯粒可以被称为原生聚酯粒(virgin polyester chips)。

[0073]

[物理回收聚酯粒i的制造方法](可以包含前述的静电密着剂及/或滑剂)

[0074]

在本实施例中,可以将回收聚酯材料熔融,以使其呈现熔融状态。然后,可以经由滤网对熔融状态的回收聚酯材料进行过滤,以将回收聚酯材料中的固体杂质排除。之后,可以经由押出机(如:市售的单螺杆押出机(single screw extruder;sse)、双螺杆押出机(twin screw extruder;tse)或其他类似的螺杆押出机,但不限)对过滤后的回收聚酯材料进行挤出造粒,以形成物理回收环保聚酯粒i。

[0075]

在一实施例中,在熔融回收聚酯材料之前,可以将回收聚酯材料进行物理机械粉碎,以减少熔融回收聚酯材料所需的时间及/或能耗。

[0076]

另一方面而言,前述的方式是将回收聚酯材料经由切割、熔融、过滤及挤出的步骤,而重新塑型。也就是说,物理回收环保聚酯粒i基本上是使回收聚酯材料中的聚酯分子重新排列所制得。

[0077]

在本实施例中,由于在前述的物理再制过程中,回收聚酯材料的聚酯分子基本上只有重新排列(即,基本上并未重组)。因此,原本存在于回收聚酯材料中的成分(如:静电密着剂、滑剂、安定剂及/或聚合反应触媒)仍然会存在于物理回收聚酯粒ⅰ中。也就是说,物理回收聚酯粒ⅰ的部分特性可能会相同或相似于原使用的回收聚酯材料的部分特性。

[0078]

在一实施例中,由于物理再制过程中的回收聚酯材料的平均分子量基本上可能不会有太大的改变。也就是说,回收聚酯材料在熔融状态下的黏度可能偏高(即,流动性较低)。因此,若使用孔径过小的滤网,可能会降低过滤效率。在一实施例中,筛网的筛孔孔径较佳是介于10微米至100微米之间,但本发明不限于此。

[0079]

经由前述的物理再制作业所产生的物理回收聚酯粒i通常具有较高的特性黏度。在本实施例中,物理回收聚酯粒i的特性黏度通常不小于0.60dl/g;例如,可以介于0.65dl/g至0.90dl/g之间;例如,可以更介于0.65dl/g至0.80dl/g之间;例如是:可以为约0.68dl/g。

[0080]

在一实施例中,经由前述的物理再制作业所形成的聚酯粒可以被称为物理性回收聚酯粒(physical recycled polyester chips)。

[0081]

在一实施例中,若要调整物理性回收聚酯粒的特性黏度,可以采用固态聚合的方式。然而,固态聚合的方式较容易被用来提升物理性回收聚酯粒的特性黏度,而无法被用来降低物理性回收聚酯粒的特性黏度。又,一般制膜工艺对于聚酯粒的特性黏度范围通常具有一定的限制。因此,若仅使用物理回收聚酯粒ⅰ,通常较适用于吹瓶制程及纺丝制程,而可能较不适用于制膜制程。

[0082]

[物理回收聚酯粒ⅱ的制造方法](可以包含前述的静电密着剂及/或滑剂)

[0083]

可以经由相同或相似于上述[物理回收聚酯粒i的制造方法]进行制造,差别在于:可以在押出机上附加对应的进料机,以混合添加物(如:静电密着剂及/或滑剂)。

[0084]

举例而言,可以依据添加物(如:静电密着剂或滑剂,但不限)的种类及/或其量的多寡,在双螺杆押出机上附加至少一台进料机(如:侧进料机(side feeder))。进料机可以为配有失重式计量器的失重式进料机(loss-in-weight feeder)。前述的进料机亦为常见的市售装置及/或可选性附件。如此一来,在挤出回收聚酯材料时,可以依据设计的添加量及/或浓度比例,而经由进料机将对应的添加物混入。

[0085]

在一实施例中,经由添加物的种类及/或添加量的多寡,可以使回收聚酯粒的部分性质(如:特性黏度、静电密着性、滑性等,但不限)具有对应的调整。

[0086]

在一实施例中,经由前述的物理再制作业所形成的聚酯粒可以被称为物理性回收聚酯粒(physical recycled polyester chips)。

[0087]

在一实施例中,以回收聚酯粒的物质总重为依据,可以包括1000ppm的醋酸镁四水合盐、200ppm的醋酸锂二水合盐、200ppm的醋酸钠三水合盐、200ppm的醋酸钾盐以及5000ppm且平均粒径约为2.4μm的二氧化硅。

[0088]

[双向延伸聚酯膜的制造方法]

[0089]

在本实施例中,可以将上述至少其中一种的聚酯粒(如:上述的化学回收聚酯粒、上述的原生聚酯粒、上述的物理回收聚酯粒i或上述的物理回收聚酯粒ii)依据设计上的需求直接使用或进行适当比例的混合。

[0090]

在一实施例中,可以经由加热及/或低压放置的方式,干燥聚酯粒。举例而言,可以在约160℃的状态下,将聚酯粒真空干燥4小时。

[0091]

然后,将聚酯粒(可以是干燥后的聚酯粒,但不限)加热熔解并押出。举例而言,可以在约280℃的状态下,经由押出机(如:市售的单螺杆押出机,但不限)将聚酯粒熔融,且使熔融的聚酯从模头(如:t型模头(t-dies))210被挤出或押出。

[0092]

熔融的聚酯从模头210被被挤出或押出后可以垂落于成形轮220上。并且,可以将与成形轮220对应配置的静电装置230通电,而使静电装置230具有对应的高电位,且使成形轮220具有对应的低电位(如:接地电位)。因此,可以使静电装置230与成形轮220之间具有对应的静电压。当然,成形轮220与静电装置230的电位可以依据设计上的需求而加以调整(如:使静电装置230具有对应的低电位,且使成形轮220具有对应的高电位)。

[0093]

在本实施例中,成形轮220与静电装置230之间的电位差通常大于或等于1千伏(kv);例如,可以大于或等于2kv;例如,可以更大于或等于3kv且大于或等于5kv。成形轮220可以用于冷却聚酯。于此,冷却成形后的片状物可以被称为厚片。

[0094]

在本实施例中,由于所使用的至少一种聚酯粒可以包括静电密着剂。因此,可以经由通电的静电装置230与成形轮220之间的静电压,而可以聚酯(可以仍为熔融状态;或是,部分的冷却而为黏稠状或片状)可以较紧密地贴于成形轮220的表面220a。也就是说,聚酯的冷却可以较为快速且均匀,且可能可以使其中的聚酯分子具有较低的结晶度及较为一致的厚度。如此一来,可以使所形成的厚片或对应的双向延伸聚酯膜具有较好的性质(如:膜雾度可以较低、厚度均匀性可以较高及/或较不易破裂)。

[0095]

之后,可以经由一般双向延伸聚酯膜常用的方式,将厚片进行对应的双向延伸步骤。

[0096]

举例而言,可以先将未延伸的厚片导进纵向延伸机,以进行纵向延伸,而形成对应的薄膜(即,已被纵向延伸的厚片)。然后,可以将薄膜引进横向延伸机,以进行横向延伸,而形成双向延伸聚酯膜(即,已被横向延伸的薄膜)。

[0097]

详细地举例而言,可以将该未延伸的厚片导进纵向延伸机。于纵向延伸机中,可以经由多个可用于加热的辊轮预热到80℃之后,于纵延伸点再以红外线加热。经由红外线加热的同时,可以经由其中两个辊轮之间的速度差,以将厚片在平行于其传送方向的长度方向(可被称为:纵向;md)上拉伸至约3.5倍。纵向延伸后的厚片(可被称为:薄膜)可以经由辊轮(不限个数)将其冷却(如:冷却至约30℃)。然后,在薄膜的宽度方向(即,垂直于长度方向的另一方向,可被称为:横向;td)上,可以经由夹子将薄膜的两端部夹持。被夹子所把持的薄膜可以进一步地被引进横向延伸机。于横向延伸机中,被夹子所夹持的薄膜可以先于预热区中被预热至约90℃。然后,再进一步地加热至约100℃,且将薄膜在其宽度方向上拉伸至约4.0倍。之后,横向延伸后的薄膜可以再被加热至约230℃以进行热定型处理。

[0098]

经由上述的步骤,已大致上完成本实施例的双向延伸聚酯膜的制造。

[0099]

在一实施例中,可以依据设计上的需求,于进行横向延伸之后,切除部分的膜(如:

切除耳料)。

[0100]

双向延伸聚酯膜可以经由卷取的方式进行储存;或是,进一步地被贩卖及/或使用。

[0101]

[实施例及比较例]

[0102]

于以下表示实施例及比较例,对于本发明作具体地说明,而本发明根本不受到下述实施例限定。

[0103]

各实施例及比较例可以为经由上述的方式形成对应的双向延伸聚酯膜。差别在于:调整聚酯粒的使用比例,以使所形成的双向延伸聚酯膜中具有对应的金属离子浓度、滑剂浓度(以sio2浓度表示)。

[0104]

对[表1]中[实施例1]至[实施例4]及[比较例1]至[比较例4]的双向延伸聚酯膜进行评价。评价的项目包括10张堆栈的双向延伸聚酯膜的色泽(在[表1]中以“膜10张色泽b*”表示)、双向延伸聚酯膜的膜雾度(在[表1]中以“膜雾度(%)”表示)、双向延伸聚酯膜的再结晶温度(在[表1]中以“再结晶温度tc(20)(℃)”表示)、双向延伸聚酯膜的破膜率(在[表1]中以“破膜率(次/24小时)表示”)以及用于形成双向延伸聚酯膜的厚片的结晶率(在[表1]中以“冷却成形后厚片的结晶率”表示)。

[0105]

色泽测试:可以采用日本电色公司(tokyo denshoku co.,ltd.)的type nd300a色差计(hunter method)分析cie 1976色彩空间的b*值。

[0106]

雾度测试:可以采用日本电色公司的雾度计(haze meter;型号为tc-hiii),测试下面实施例聚酯薄膜的雾度,其方法符合jis k7705规范。

[0107]

再结晶温度或结晶率:可以依据iso 11357-3:2013(determination of temperature and enthalpy of melting and crystallization)标准,以差示扫描量热法(differential scanning calorimetry;dsc)进行分析。

[0108]

破膜率可以是在相同的延伸条件下(包括前述的纵向延伸或横向延伸),于单位时间内的破膜次数。

[0109]

[表1]

[0110][0111]

在上述的实施例或比较例中,静电密着效果的评估方式可以包括:以差示扫描量热法(dsc),将10毫克(mg)的冷却成形后的厚片以20℃/min的升温速度加热至熔融,再由以下的公式推算其结晶率:c=(a1-a2)/b,其中:c为冷却成形后厚片样品结晶度;a1为熔点(tm)吸热峰面积;a2为结晶温度(tch)放热峰面积;且b为完全结晶(即,100%的结晶)理论值(约:140j/g)。

[0112]

一般而言,若结晶率越低,则可以表示为静电密着效果越好。

[0113]

在一些可能的例子中,常会因为环保原料添加比例高,而使得无法去除的杂质较多。因此,在所形成的膜(如:厚片)中,具有多的结晶(如:结晶率较高),且/或再结晶温度(tc)较高。所以,这样常会造成制程条件的范围较窄、冷却成型后结晶度较高、降低生产速度、延伸性较低(如:较难进行良好的纵向延伸或横向延伸)且/或较容易破膜。

[0114]

在上述的实施例(如:实施例1至实施例4,但不限)中,可以经由相同或相似于前述[化学回收聚酯粒的制造方法]制造化学性回收聚酯粒。并且,在化学性回收聚酯粒的制造过程中适量地加入静电密着剂。另外,由于静电密着剂可以是被溶解于溶剂中,而以离子型态(金属阳离子及对应的阴离子)添加及/或存在于反应槽(如:酯化槽)内。这样的方式类似于匀相混合(homogenous mixture),而较容易进行混和且/或较容易混和均匀。故,其分散性较佳且/或对应地诱电性可以较佳。因此,可以降低静电密着剂的添加量;且/或在后续的制程中可以具有较佳的静电密着效果。如此一来,在将包含有化学性回收聚酯粒的聚酯树脂混和物流延在冷却成形轮上时,熔融的聚酯高分子可以具有较好的被冷却效果,而可以降低结晶的产生(如:使结晶率降低)。

[0115]

类似的道理,若将静电密着剂以押出机混练的方式加入,则会由于类似于非匀相混合(heterogeneous mixture)。因此,相较于匀相混合,这样的混合方式可能会使静电密着剂的分散性差,且/或较难形成离子态。因此,常需要提升静电密着剂的添加量,才能达到预期的静电密着效果。

[0116]

另外,碱金族盐或碱土金族盐可以是良好的静电密着剂。但是,碱金族离子及/或碱土金族离子对于聚酯的热裂解可能有催化的效果。因此,若碱金族盐或碱土金族盐的添加量越高,则后续所形成的膜在外观上的颜色对应地偏黄,而使其产品的价值可能会较低。

[0117]

综上所述,本发明的双向延伸聚酯膜可以是由回收聚酯材料制作而成。并且,本发明的双向延伸聚酯膜具有较佳的质量。

[0118]

最后应说明的是:以上各实施例仅用以说明本发明的技术方案,而非对其限制;尽管参照前述各实施例对本发明进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分或者全部技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本发明各实施例技术方案的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1