一种自流平粉末涂料用聚酯树脂及其制备方法与流程

1.本发明属于粉末涂料领域,具体涉及一种自流平型70/30粉末涂料用聚酯树脂及其制备方法。

背景技术:

2.粉末涂料是一种新型的不含溶剂100%固体粉末状涂料,其具有无溶剂、无污染、可回收、环保、节省能源和资源、减轻劳动强度和涂膜机械强度高等特点,在目前的金属表面涂装领域应用较广。

3.目前的粉末涂料都需要外加流平剂来增加涂膜的流平性能以得到高流平等级的涂膜,但是流平剂的使用会引起因为流平剂用量少导致混合不均匀而出现明显的批次稳定性差的问题。

4.自流平粉末涂料用聚酯树脂可以较好地解决这一问题,比如zl201710574706.2针对异氰尿酸三缩水甘油酯(tgic)体系粉末涂料开发出一种自流平粉末涂料用聚酯树脂,该聚酯树脂自带流平性能,由这种聚酯树脂制备的粉末涂料无需额外添加流平剂即可得到高流平等级的涂膜。但是该聚酯树脂的合成需要使用到特殊的原料如三羟甲基丙烷单酯化物、2,2

‑

二羟甲基丙酸庚酯和2,2

‑

二甲基

‑3‑

羟基丙酸新戊二醇酯,这些原料成本高,而且不易采购,厂家都是在聚酯树脂合成前需要单独制备上述原料,导致工序多,工艺成本高,给生产带来严重不便。

5.随着户内中密度纤维板装饰性粉末涂料用量的增加,成本较低的70/30混合型粉末涂料有更广阔的市场。由于中密度纤维板需要低温固化型的粉末涂料,而低温固化型粉末涂料的涂膜一般都伴随着流平性不足的缺陷,因此高端的中密度纤维板户内装饰性粉末涂料更加期望获得流平性能优的自流平、可低温固化型粉末涂料产品,这一方面可以降低加工过程对混合性的要求,另一方面也可以获得超高流平的产品及满足低温固化的市场需要。

6.自流平粉末涂料的制备主要取决于所用的聚酯树脂产品,但是目前,自流平粉末涂料的聚酯树脂存在着制备工艺复杂,成本高,且适用的体系不全(没有户内混合型产品)、无法低温固化等问题。

7.因此,亟需一种新的自流平粉末涂料用聚酯树脂及其制备方法来解决上述技术问题。

技术实现要素:

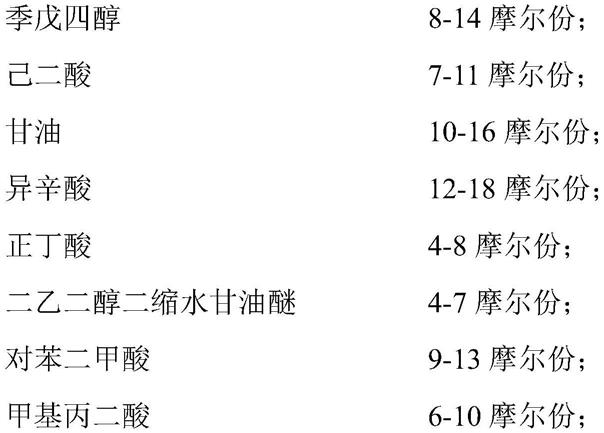

8.本发明提供了一种自流平粉末涂料用聚酯树脂,其包括以摩尔份数计的下述原料:

[0009][0010]

相对于上述原料的总摩尔量,所述聚酯树脂还含有0.1

‑

0.2%的催化剂和0.2

‑

0.5%的抗氧剂。

[0011]

其中,所述催化剂为单丁基氧化锡;所述抗氧化剂为抗氧剂1010,即四[甲基

‑

β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸酯]季戊四醇酯。

[0012]

其中,所得到的聚酯树脂外观为无色透明颗粒,酸值为50

‑

55mgkoh/g,软化点为82

‑

90℃。

[0013]

本发明还提供了上述自流平粉末涂料用聚酯树脂的制备方法,包括:

[0014]

(1)将配方量的季戊四醇、甘油加入反应釜内,并在120℃以下搅拌混合均匀;

[0015]

(2)向步骤(1)得到的混合物料中加入配方量的己二酸及催化剂,在氮气保护下升温至160

‑

165℃并保温以进行聚合反应;

[0016]

(3)待反应物的酸值降低至20mgkoh/g以下、羟值为300

‑

400mgkoh/g时,停止反应,加入配方量的异辛酸和正丁酸,并升温至175

‑

185℃(优选180℃)继续保温以进行聚合反应;

[0017]

(4)待反应物的羟值降低至180mgkoh/g以下时,启动真空系统,减压蒸馏出未反应的异辛酸及正丁酸;

[0018]

(5)待无明显馏出物后(即30s内馏出物少于1滴时),停止抽真空,加入配方量的对苯二甲酸和二乙二醇二缩水甘油醚,继续升温至215

‑

225℃(优选220℃),然后保温进行聚合反应;

[0019]

(6)待反应物的酸值降低至25

‑

35mgkoh/g(优选30mgkoh/g)时,加入配方量的抗氧剂,然后启动真空系统进行真空缩聚反应;

[0020]

(7)待反应物的酸值达到15mgkoh/g以下时停止反应,关闭真空系统,加入配方量的甲基丙二酸,升温至230

‑

240℃(优选235℃)继续进行封端反应;

[0021]

(8)待反应物的酸值达到50

‑

55mgkoh/g时,停止反应,然后出料、冷却、破碎造粒,即可得到所述的聚酯树脂。

[0022]

其中,所述步骤(2)中,所述升温为以10

‑

12℃/h的升温速率进行升温。

[0023]

其中,所述步骤(3)中,所述升温为以5

‑

7℃/h的升温速率进行升温。

[0024]

其中,所述步骤(4)或(6)中,真空度为

‑

0.097mpa至

‑

0.099mpa,优选

‑

0.099mpa。

[0025]

其中,所述步骤(5)中,所述升温为以5

‑

7℃/h的升温速率进行升温。

[0026]

其中,所述步骤(7)中,所述升温为以10

‑

12℃/h的升温速率进行升温。

[0027]

其中,所述步骤(8)中,所述出料为趁热高温出料,所述冷却为用带冷凝水的钢带冷却。

[0028]

本发明还提供了一种自流平粉末涂料,其含有上述聚酯树脂。

[0029]

本发明具有以下有益技术效果:

[0030]

本发明产品以季戊四醇、己二酸、甘油、对苯二甲酸、异辛酸、正丁酸、二乙二醇二缩水甘油醚、甲基丙二酸为主要原料,采用分段聚合的方式获得一次性可低温固化型自流平的70/30自流平型聚酯树脂。

[0031]

该聚酯树脂自带低表面张力的酯基基团,这一方面降低了产品的软化点,实现低温固化;另一方面由于自身自流平性优而克服了低温固化涂膜流平性不足的问题,获得超高流平的涂膜。

[0032]

本发明所述制备工艺无需提前制备出特殊的原料,采用单釜合成的工艺即可直接制备出了70/30自流平聚酯树脂产品,工艺简单,成本较低,具有非常重要是市场价值。

具体实施方式

[0033]

为了使本发明的目的、技术方案及优点更加清楚明白,以下结合具体实施例,对本发明进行进一步详细说明。应当理解,此处所描述的具体实施例仅用以解释本发明,并不用于限定本发明。

[0034]

实施例中未注明具体实验步骤或条件者,按照本领域内的文献所描述的常规实验步骤的操作或条件即可进行。所用试剂或仪器未注明生产厂商者,均为可以通过市购获得的常规试剂产品。

[0035]

实施例1

[0036]

本实施例提供一种自流平粉末涂料用聚酯树脂的制备方法,包括:

[0037]

(1)将9摩尔份数的季戊四醇、11摩尔份数甘油加入反应釜内,并在120℃以下搅拌混合均匀;

[0038]

(2)向步骤(1)得到的混合物料中加入8摩尔份数的己二酸、相对于原料总摩尔量的0.12%的催化剂单丁基氧化锡,在氮气保护下以10℃/h的升温速率升温至164℃并保温以进行聚合反应;

[0039]

(3)待反应物的酸值降低至20mgkoh/g以下、羟值为380mgkoh/g时,停止反应,加入17摩尔份数的异辛酸和5摩尔份数的正丁酸,并以5℃/h的升温速率升温至179℃继续保温以进行聚合反应;

[0040]

(4)待反应物的羟值降低至180mgkoh/g以下时,启动真空系统,真空度为

‑

0.099mpa,减压蒸馏出未反应的异辛酸及正丁酸;

[0041]

(5)待无明显馏出物后(即30s内馏出物少于1滴时),停止抽真空,加入10摩尔份数的对苯二甲酸和5摩尔份数的二乙二醇二缩水甘油醚,以5℃/h的升温速率继续升温至218℃,然后保温进行聚合反应;

[0042]

(6)待反应物的酸值降低至26mgkoh/g时,加入相对于原料总摩尔量的0.3%的抗氧剂1010,然后启动真空系统,在

‑

0.099mpa的真空度下进行真空缩聚反应;

[0043]

(7)待反应物的酸值达到15mgkoh/g以下时停止反应,关闭真空系统,加入9摩尔份数的甲基丙二酸,升温至238℃继续进行封端反应;

[0044]

(8)待反应物的酸值达到54mgkoh/g时,停止反应,然后趁热高温出料,用带冷凝水的钢带冷却,破碎造粒,即可得所述聚酯树脂。

[0045]

所得到的聚酯树脂外观为无色透明颗粒,酸值为54mgkoh/g,软化点为89℃。

[0046]

实施例2

[0047]

本实施例提供一种自流平粉末涂料用聚酯树脂的制备方法,包括:

[0048]

(1)将13摩尔份数的季戊四醇、13摩尔份数甘油加入反应釜内,并在120℃以下搅拌混合均匀;

[0049]

(2)向步骤(1)得到的混合物料中加入10摩尔份数的己二酸、相对于原料总摩尔量的0.18%的催化剂单丁基氧化锡,在氮气保护下以12℃/h的升温速率升温至165℃并保温以进行聚合反应;

[0050]

(3)待反应物的酸值降低至20mgkoh/g以下、羟值为385mgkoh/g时,停止反应,加入15摩尔份数的异辛酸和6摩尔份数的正丁酸,并以6℃/h的升温速率升温至180℃继续保温以进行聚合反应;

[0051]

(4)待反应物的羟值降低至180mgkoh/g以下时,启动真空系统,真空度为

‑

0.098mpa,减压蒸馏出未反应的异辛酸及正丁酸;

[0052]

(5)待无明显馏出物后(即30s内馏出物少于1滴时),停止抽真空,加入12摩尔份数的对苯二甲酸和6摩尔份数的二乙二醇二缩水甘油醚,以7℃/h的升温速率继续升温至220℃,然后保温进行聚合反应;

[0053]

(6)待反应物的酸值降低至29mgkoh/g时,加入相对于原料总摩尔量的0.4%的抗氧剂1010,然后启动真空系统,在

‑

0.098mpa的真空度下进行真空缩聚反应;

[0054]

(7)待反应物的酸值达到15mgkoh/g以下时停止反应,关闭真空系统,加入8摩尔份数的甲基丙二酸,升温至233℃继续进行封端反应;

[0055]

(8)待反应物的酸值达到52mgkoh/g时,停止反应,然后趁热高温出料,用带冷凝水的钢带冷却,破碎造粒,即可得所述聚酯树脂。

[0056]

所得到的聚酯树脂外观为无色透明颗粒,酸值为52mgkoh/g,软化点为89℃。

[0057]

实施例3

[0058]

本实施例提供一种自流平粉末涂料用聚酯树脂的制备方法,包括:

[0059]

(1)将12摩尔份数的季戊四醇、14摩尔份数甘油加入反应釜内,并在120℃以下搅拌混合均匀;

[0060]

(2)向步骤(1)得到的混合物料中加入10摩尔份数的己二酸、相对于原料总摩尔量的0.2%的催化剂单丁基氧化锡,在氮气保护下以11℃/h的升温速率升温至163℃并保温以进行聚合反应;

[0061]

(3)待反应物的酸值降低至20mgkoh/g以下、羟值为320mgkoh/g时,停止反应,加入17摩尔份数的异辛酸和7摩尔份数的正丁酸,并以6℃/h的升温速率升温至183℃继续保温以进行聚合反应;

[0062]

(4)待反应物的羟值降低至180mgkoh/g以下时,启动真空系统,真空度为

‑

0.097mpa,减压蒸馏出未反应的异辛酸及正丁酸;

[0063]

(5)待无明显馏出物后(即30s内馏出物少于1滴时),停止抽真空,加入12摩尔份数的对苯二甲酸和4摩尔份数的二乙二醇二缩水甘油醚,以6℃/h的升温速率继续升温至223℃,然后保温进行聚合反应;

[0064]

(6)待反应物的酸值降低至33mgkoh/g时,加入相对于原料总摩尔量的0.4%的抗氧剂1010,然后启动真空系统,在

‑

0.097mpa的真空度下进行真空缩聚反应;

[0065]

(7)待反应物的酸值达到15mgkoh/g以下时停止反应,关闭真空系统,加入9摩尔份数的甲基丙二酸,升温至239℃继续进行封端反应;

[0066]

(8)待反应物的酸值达到51mgkoh/g时,停止反应,然后趁热高温出料,用带冷凝水的钢带冷却,破碎造粒,即可得所述聚酯树脂。

[0067]

所得到的聚酯树脂外观为无色透明颗粒,酸值为51mgkoh/g,软化点为83℃。

[0068]

实施例4

[0069]

本实施例提供一种自流平粉末涂料用聚酯树脂的制备方法,包括:

[0070]

(1)将14摩尔份数的季戊四醇、11摩尔份数甘油加入反应釜内,并在120℃以下搅拌混合均匀;

[0071]

(2)向步骤(1)得到的混合物料中加入11摩尔份数的己二酸、相对于原料总摩尔量的0.14%的催化剂单丁基氧化锡,在氮气保护下以10℃/h的升温速率升温至165℃并保温以进行聚合反应;

[0072]

(3)待反应物的酸值降低至20mgkoh/g以下、羟值为360mgkoh/g时,停止反应,加入13摩尔份数的异辛酸和8摩尔份数的正丁酸,并以7℃/h的升温速率升温至176℃继续保温以进行聚合反应;

[0073]

(4)待反应物的羟值降低至180mgkoh/g以下时,启动真空系统,真空度为

‑

0.099mpa,减压蒸馏出未反应的异辛酸及正丁酸;

[0074]

(5)待无明显馏出物后(即30s内馏出物少于1滴时),停止抽真空,加入10摩尔份数的对苯二甲酸和5摩尔份数的二乙二醇二缩水甘油醚,以7℃/h的升温速率继续升温至223℃,然后保温进行聚合反应;

[0075]

(6)待反应物的酸值降低至33mgkoh/g时,加入相对于原料总摩尔量的0.5%的抗氧剂1010,然后启动真空系统,在

‑

0.099mpa的真空度下进行真空缩聚反应;

[0076]

(7)待反应物的酸值达到15mgkoh/g以下时停止反应,关闭真空系统,加入7摩尔份数的甲基丙二酸,升温至232℃继续进行封端反应;

[0077]

(8)待反应物的酸值达到53mgkoh/g时,停止反应,然后趁热高温出料,用带冷凝水的钢带冷却,破碎造粒,即可得所述聚酯树脂。

[0078]

所得到的聚酯树脂外观为无色透明颗粒,酸值为53mgkoh/g,软化点为88℃。

[0079]

对比例1

[0080]

普通市售的70/30聚酯树脂进行对比,购自安徽神剑新材料股份有限公司,型号sj7411。

[0081]

利用上述实施例1

‑

4和对比例1的聚酯树脂分别制备粉末涂料和涂层,并进行性能测试。

[0082]

粉末涂料的制备:按照下述表1所示粉末涂料配方将各物料混匀,用双螺杆挤出机挤出、压片、破碎,然后将片料粉碎过筛制成粉末涂料,用于制备实施例a1

‑

a4和对比例b1

‑

b4的涂层,其中,在制备对比例b4的涂层所用的粉末涂料时,各物料混合时间及磨粉时间比各实施例1

‑

4增加10min。

[0083]

涂层制备:采用静电喷枪将粉末涂料喷涂在经表面处理后的中密度纤维板基材上,膜厚70

‑

80μm,经表1所示的条件固化后,即得分别编号为实施例a1

‑

a4和对比例b1

‑

b4的涂层。

[0084]

表1实施例a1

‑

a4和对比例b1

‑

b4的涂层的制备参数

[0085][0086]

*:在制备对比例b4的涂层所用的粉末涂料时,各物料混合时间及磨粉时间比各实施例1

‑

4增加10min

[0087]

性能测试:

[0088]

涂层指标检测依据:gb/t21776

‑

2008《粉末涂料及其涂层的检测标准指南》;

[0089]

附着力的测试标准依据:gb/t9286

‑

1998《色漆和清漆漆膜的划格试验》;

[0090]

流平等级依据:jb

‑

t3998

‑

1999《涂料流平性涂刮测定法》。

[0091]

表2显示了上述实施例a1

‑

a4和对比例b1

‑

b4的涂层的性能测试结果。

[0092]

表2实施例a1

‑

a4和对比例b1

‑

b4的涂层的性能测试结果

[0093][0094]

从表2可以看出,本发明产品性能较好,涂膜平整光滑,在不使用外加流平剂的基础上,可以得到超高流平等级的涂膜(8级),且光泽较好,涂膜表观、冲击性能、水煮等均达到要求。

[0095]

对比例b1

‑

b4采用的市售普通的70/30聚酯树脂,该聚酯在不采用外加流平剂的情况下,表面粗糙,流平等级极差;外加流平剂后,仍无法实现140℃/15min低温固化,在对比例2中抗冲击性能、附着力、耐水煮仍较差,对比例3在外加流平剂,且固化温度升至180℃的条件下进行固化,性能相对较好,但是流平等级仍不及本发明产品。对比例4是采用制备粉末涂料过程中在混料和磨粉各较本发明实施例1

‑

4增加10分钟的情况下涂膜的情况,发现增加混料时间和磨粉时间后,更有利于外加流平剂的充分分散及流平作用,但是时间延长,不仅能耗增加,而且生产效率也降低。

[0096]

显然,上述实施例仅仅是为清楚地说明所作的举例,而并非对实施方式的限定。对于所属领域的普通技术人员来说,在上述说明的基础上还可以做出其它不同形式的变化或变动。这里无需也无法对所有的实施方式予以穷举。而由此所引伸出的显而易见的变化或变动仍处于本发明创造的保护范围之中。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1