一种液压悬置主簧橡胶的制备方法与流程

1.本发明属于橡胶制备技术领域,涉及一种液压悬置主簧橡胶的制备方法。

背景技术:

2.汽车发动机液压悬置是指发动机动力总成与车架之间的弹性连接系统,该系统减震性能的设计优劣直接关系到发动机震动向车体的传递,影响整车的舒适性。橡胶主簧是液压悬置的重要部件,橡胶主簧由橡胶制成,其性能的优劣将直接影响到汽车发动机的nvh效果、整车的操控性能,乃至乘车和驾车人员的舒适性。

3.参考中国专利cn105670069a公开了一种液压悬置橡胶主簧的制造工艺,原料包括以下组分:废橡胶、改性淀粉、纳米级二氧化钛和纳米级银粉,还包括如下步骤:(1)将废橡胶压成圆饼状;(2)橡胶块粉碎成胶粉;(3)清洗;(4)往胶粉中加入正庚烷溶剂溶胀,使其溶解后形成胶浆;(5)往反应釜中加入改性淀粉和颜料;(6)往反应釜中加入纳米级二氧化钛和纳米级银粉;(7)将反应釜抽成真空;(8)从取出胶浆至定型模具中;(9)硫化;(10)将橡胶称重打包。该发明具有变废为宝、增强橡胶拉升强度、提高橡胶弹性的优点,但是该发明制备的橡胶主簧存在耐老化性能差,容易出现开裂等问题,因此,需要一种方法以解决现有技术中的不足之处。

技术实现要素:

4.本发明的目的在于提供一种液压悬置主簧橡胶的制备方法。

5.本发明需要解决的问题:现有技术制备的主簧橡胶存在耐老化性能差,容易出现开裂等问题。

6.本发明的目的可以通过以下技术方案实现:

7.一种液压悬置主簧橡胶的制备方法,包括以下步骤:

8.步骤a1,准备如下重量份的原料:天然胶23份、再生胶2.5份、氧化锌1.3份、硬脂酸0.4份、石蜡0.3份、微晶蜡0.45份、防老剂40100.5份、防老剂rd 0.5份、紫外线吸收剂0.5

‑

1份、促进剂m 0.05份、促进剂cz 0.25份、促进剂tmtd 0.03份、硫磺0.5份、碳酸钙3.8份、炭黑n5508.8份、炭黑n7743.8份、芳烃油6份、石蜡油3003份;

9.步骤a2,将天然胶和再生胶加入搅拌机中混合均匀,升温至140

‑

150℃,向其中加入氧化锌、硬脂酸、石蜡、微晶蜡、防老剂4010、防老剂rd、紫外线吸收剂、促进剂m、促进剂cz、促进剂tmtd、碳酸钙、芳烃油、石蜡油300,搅拌30

‑

50min,得到混合料;

10.步骤a3,将炭黑n550和炭黑n774加入步骤a2所述的混合料中,升温至150

‑

160℃,搅拌30

‑

50min,得到共混胶料;

11.步骤a4,向步骤a3所述的共混胶料中加入硫磺,升温至150℃硫化50

‑

60min,得到半成品;

12.步骤a5,将步骤a4所述的半成品加入双辊开炼机中炼胶,制得液压悬置主簧橡胶。

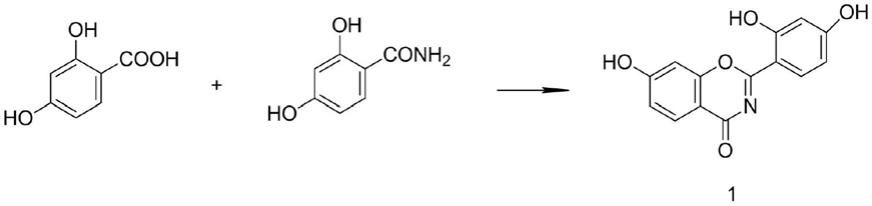

13.其中紫外线吸收剂由如下步骤制得:

14.步骤s1,将2,4

‑

二羟基苯甲酸和2,4

‑

二羟基苯甲酰胺溶解到邻二甲苯中,加入吡啶,升温至70

‑

75℃向其中缓慢滴加二氯亚砜,控制在90min内滴完,滴加完毕后升温至120℃回流反应1.5h,反应结束后,反应液冷却至室温,减压蒸馏除去过量的二氯亚砜,再加入石油醚,搅拌均匀后,过滤,滤饼溶于无水乙醇和冰醋酸按体积比3:1配制的混合溶液中,在90℃回流反应30min,抽滤,再用乙二醇单甲醚重结晶,得到中间体1;

15.反应过程如下:

[0016][0017]

步骤s2,将4

‑

肼基苯甲酸、三乙胺溶解在无水乙醇中,向其中加入中间体1和冰醋酸,升温至60℃反应70

‑

90min,反应结束后,冷却至室温,减压蒸馏蒸去一半体积的溶剂,再加入6mol/l盐酸溶液调节ph至6,过滤,得到中间体2;

[0018]

反应过程如下:

[0019][0020]

步骤s3,将甲醇加入三口烧瓶中,向其中加入间苯二酚和硫酸二甲酯,搅拌溶解后,降温至

‑

5℃,滴加质量分数30%的koh溶液,回流反应5min,加入去离子水,分离出有机层,有机层用质量分数40%的koh溶液洗涤1

‑

2次,无水氯化钙干燥,再减压蒸馏,得到中间体3;

[0021]

反应过程如下:

[0022][0023]

步骤s4,向三口烧饼中加入间硝基苯甲酸和二氯亚砜,搅拌均匀后,升温至90

‑

95℃,回流反应3

‑

4h,蒸馏除去过量的二氯亚砜,将剩余液倒入冰水中析出固体,即为中间体4;

[0024]

反应过程如下:

[0025][0026]

步骤s5,向三口烧瓶中加入二氯甲烷和无水氯化铝,向其中加入中间体3,降温至0℃,在30min内滴加中间体4,再回流反应3

‑

4h,得到中间体5;

[0027]

反应过程如下:

[0028][0029]

步骤s6,将质量分数95%的乙醇溶液加入高压反应釜中,加入中间体5和pd

‑

c催化剂,先用氮气置换釜内氧气,再用氢气置换釜内氮气,保持氢气压力0.2mpa,在25℃条件下反应5

‑

6h,得到中间体6;

[0030]

反应过程如下:

[0031][0032]

步骤s7,取中间体2、三乙胺和四氢呋喃于三口烧瓶中磁力搅拌,在0℃条件下加入中间体6,随后加入4

‑

二甲氨基吡啶,待反应液澄清后加入n,n

’‑

二环己基碳二亚胺,升温至25℃,反应3h后,将反应液减压浓缩,浓缩液加入乙酸乙酯萃取摇匀放入

‑

1℃冰箱中12h,再用乙酸乙酯萃取2

‑

3次,有机相依次用5%的碳酸氢钠溶液和1mmol/l盐酸溶液洗涤后,再用无水硫酸钠干燥、减压浓缩,得到中间体7;

[0033]

反应过程如下:

[0034][0035]

步骤s8,向三口烧瓶中加入中间体7、dmf、碳酸钾,搅拌均匀后升温至60℃,向其中滴加氯乙酸乙酯,控制2h内滴完,再继续回流反应6

‑

7h,过滤,滤液冷却结晶,得到中间体8;

[0036]

反应过程如下:

[0037][0038]

步骤s9,向三口烧瓶中加入中间体8、2,2,6,6

‑

四甲基哌啶醇、二丁基氧化锡和邻二氯苯,升温至150℃反应8

‑

9h,过滤,滤液冷却结晶,得到紫外线吸收剂。

[0039]

反应过程如下:

[0040][0041]

进一步,步骤s1所述2,4

‑

二羟基苯甲酸、2,4

‑

二羟基苯甲酰胺、邻二甲苯、吡啶、二氯亚砜的用量比为22.3

‑

23.6g:19.8

‑

20.3g:30

‑

35ml:1.2

‑

1.4ml:26.1

‑

26.4ml。

[0042]

进一步,步骤s2所述4

‑

肼基苯甲酸、三乙胺、无水乙醇、中间体1、冰醋酸的用量比为1.2

‑

1.4g:0.7

‑

0.8g:8.5

‑

9g:2.5

‑

2.7g:1.1

‑

1.3ml。

[0043]

进一步,步骤s3所述甲醇、间苯二酚、硫酸二甲酯、质量分数30%的koh溶液、去离子水的用量比为52.3

‑

53.4ml:28

‑

29g:85.2

‑

85.4g:134.2

‑

135.3g:20

‑

25ml。

[0044]

进一步,步骤s4所述间硝基苯甲酸、二氯亚砜的用量比为30.3

‑

30.5g:66

‑

68g。

[0045]

进一步,步骤s5所述二氯甲烷、无水氯化铝、中间体2、中间体1的用量比为30

‑

33ml:10.2

‑

10.5g:4.4

‑

4.6g:4.0

‑

4.2g。

[0046]

进一步,步骤s6所述乙醇溶液、中间体5、pd

‑

c催化剂的用量比为36

‑

38ml:1.4

‑

1.6g:0.06

‑

0.07g。

[0047]

进一步,步骤s7所述中间体2、三乙胺、四氢呋喃、中间体6、4

‑

二甲氨基吡啶、n,n

’‑

二环己基碳二亚胺的用量比为8.7

‑

9.2g:11.2

‑

11.8g:15

‑

18ml:12.3

‑

12.5g:2.2

‑

2.5g:3

‑

3.2g。

[0048]

进一步,步骤s8所述中间体7、dmf、碳酸钾、氯乙酸乙酯的用量比为17.6

‑

18.2g:85

‑

90ml:7.5

‑

8.1g:6.5

‑

6.7g。

[0049]

进一步,步骤s9所述中间体8、2,2,6,6

‑

四甲基哌啶醇、二丁基氧化锡、邻二氯苯的用量比为12.3

‑

12.5g:8.2

‑

8.5g:0.3

‑

0.5g:30

‑

35ml。

[0050]

本发明的有益效果:本发明的目的在于提供一种液压悬置主簧橡胶的制备方法,该液压悬置主簧橡胶以天然胶和再生胶为主要成分,添加剂为填料,经过共混、硫化、炼胶等工序制得。其中,氧化锌和硬脂酸作为再生活化剂,可大幅度缩短脱硫时间,减少软化剂的用量,提高再生胶质量;防老剂4010和防老剂rd提高橡胶的抗老化性能;尤为重要的是添加紫外线吸收剂,提高主簧橡胶的抗紫外线能力,增添其抗老化性能。

[0051]

首先,采用一锅法将2,4

‑

二羟基苯甲酸和2,4

‑

二羟基苯甲酰胺、吡啶、二氯亚砜混合,2,4

‑

二羟基苯甲酸和二氯亚砜发生氯代反应生成酰氯,再与2,4

‑

二羟基苯甲酰胺发生成环反应得到中间体1,中间体1与4

‑

肼基苯甲酸反应生成中间体2,接着,间苯二酚和硫酸二甲酯反应将间苯二酚甲基化得到中间体3,间硝基苯甲酸和二氯亚砜反应生成中间体4,中间体3和中间体4在无水三氯化铝的作用下发生friedel

‑

crafts反应合成中间体5,中间体5在pd

‑

c催化剂的作用下,经过催化氢化得到中间体6,中间体6和中间体2发生脱水反应生成含酰胺的中间体7,中间体7与氯乙酸乙酯反应脱去hcl得到中间体8,中间体8与2,2,6,6

‑

四甲基哌啶醇反应生成目标产物紫外线吸收剂。该紫外线吸收剂具有优异的紫外吸收性能,首先苯环与三唑环共轭形成较大π电子共轭体系,离域的电子容易吸收紫外辐射能量变成激发态,伴随着较强的荧光发射,处于激发态的分子不稳定会通过荧光、磷光、热能等低辐射的能量形式将能量释放出去,共轭体系被破坏,分子回到激发态,具有较强的紫外线吸收能力,并且三唑环上的氮原子与邻位苯环上的羟基之间形成分子内氢键构成一个螯合环,在吸收紫外光能量后,电子由基态跃迁到第一激发态,发生热振动,导致氢键断裂,螯合环打开,形成处于激发态的高能不稳定的离子型化合物,要恢复到原来基态的低能稳定状态,会通过热能和其他无害的辐射能形式将多余的能量释放出来,螯合环又重新闭合,氢键再次形成,并且这种过程是可逆的,在这个过程中打开螯合环所需要的能量范围刚好在290nm

‑

400nm范围内,从而吸收掉大量的紫外光,起到抵抗紫外线的作用,此外二苯甲酮结构中酮基上的氧原子与相近的羟基上的氢形成氢键,在紫外线能量的作用下实现氢键断开与结合,达到吸收紫外线的目的,再加上受阻胺的自由基捕获能力,进而发挥协同作用,紫外吸收能力更加高效。

具体实施方式

[0052]

下面将结合实施例对本发明的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0053]

实施例1

[0054]

紫外线吸收剂由如下步骤制得:

[0055]

步骤s1,将22.3g2,4

‑

二羟基苯甲酸和19.8g2,4

‑

二羟基苯甲酰胺溶解到30ml邻二甲苯中,加入1.2ml吡啶,升温至70℃向其中缓慢滴加26.1ml二氯亚砜,控制在90min内滴完,滴加完毕后升温至120℃回流反应1.5h,反应结束后,反应液冷却至室温,减压蒸馏除去过量的二氯亚砜,再加入石油醚,搅拌均匀后,过滤,滤饼溶于无水乙醇和冰醋酸按体积比3:1配制的混合溶液中,在90℃回流反应30min,抽滤,再用乙二醇单甲醚重结晶,得到中间体1;

[0056]

步骤s2,将1.2g4

‑

肼基苯甲酸、0.7g三乙胺溶解在8.5g无水乙醇中,向其中加入2.5g中间体1和1.1ml冰醋酸,升温至60℃反应70min,反应结束后,冷却至室温,减压蒸馏蒸去一半体积的溶剂,再加入6mol/l盐酸溶液调节ph至6,过滤,得到中间体2;

[0057]

步骤s3,将52.3ml甲醇加入三口烧瓶中,向其中加入28g间苯二酚和85.2g硫酸二甲酯,搅拌溶解后,降温至

‑

5℃,滴加134.2g质量分数30%的koh溶液,回流反应5min,加入20ml去离子水,分离出有机层,有机层用质量分数40%的koh溶液洗涤1次,无水氯化钙干燥,再减压蒸馏,得到中间体3;

[0058]

步骤s4,向三口烧饼中加入30.3g间硝基苯甲酸和66g二氯亚砜,搅拌均匀后,升温至90℃,回流反应3h,蒸馏除去过量的二氯亚砜,将剩余液倒入冰水中析出固体,即为中间体4;

[0059]

步骤s5,向三口烧瓶中加入30ml二氯甲烷和10.2g无水氯化铝,向其中加入4.4g中间体3,降温至0℃,在30min内滴加4.0g中间体4,再回流反应3h,得到中间体5;

[0060]

步骤s6,将36ml质量分数95%的乙醇溶液加入高压反应釜中,加入1.4g中间体5和0.06gpd

‑

c催化剂,先用氮气置换釜内氧气,再用氢气置换釜内氮气,保持氢气压力0.2mpa,在25℃条件下反应5h,得到中间体6;

[0061]

步骤s7,取8.7g中间体2、11.2g三乙胺和15ml四氢呋喃于三口烧瓶中磁力搅拌,在0℃条件下加入12.3g中间体6,随后加入2.2g4

‑

二甲氨基吡啶,待反应液澄清后加入3gn,n

’‑

二环己基碳二亚胺,升温至25℃,反应3h后,将反应液减压浓缩,浓缩液加入乙酸乙酯萃取摇匀放入

‑

1℃冰箱中12h,再用乙酸乙酯萃取2次,有机相依次用5%的碳酸氢钠溶液和1mmol/l盐酸溶液洗涤后,再用无水硫酸钠干燥、减压浓缩,得到中间体7;

[0062]

步骤s8,向三口烧瓶中加入17.6g中间体7、85mldmf、7.5g碳酸钾,搅拌均匀后升温至60℃,向其中滴加6.5g氯乙酸乙酯,控制2h内滴完,再继续回流反应6h,过滤,滤液冷却结晶,得到中间体8;

[0063]

步骤s9,向三口烧瓶中加入12.3g中间体8、8.2g2,2,6,6

‑

四甲基哌啶醇、0.3g二丁基氧化锡和30ml邻二氯苯,升温至150℃反应8h,过滤,滤液冷却结晶,得到紫外线吸收剂。

[0064]

实施例2

[0065]

紫外线吸收剂由如下步骤制得:

[0066]

步骤s1,将22.8g2,4

‑

二羟基苯甲酸和20.1g2,4

‑

二羟基苯甲酰胺溶解到33ml邻二甲苯中,加入1.3ml吡啶,升温至72℃向其中缓慢滴加26.2ml二氯亚砜,控制在90min内滴完,滴加完毕后升温至120℃回流反应1.5h,反应结束后,反应液冷却至室温,减压蒸馏除去过量的二氯亚砜,再加入石油醚,搅拌均匀后,过滤,滤饼溶于无水乙醇和冰醋酸按体积比3:1配制的混合溶液中,在90℃回流反应30min,抽滤,再用乙二醇单甲醚重结晶,得到中间

体1;

[0067]

步骤s2,将1.3g4

‑

肼基苯甲酸、0.75g三乙胺溶解在8.8g无水乙醇中,向其中加入2.6g中间体1和1.2ml冰醋酸,升温至60℃反应80min,反应结束后,冷却至室温,减压蒸馏蒸去一半体积的溶剂,再加入6mol/l盐酸溶液调节ph至6,过滤,得到中间体2;

[0068]

步骤s3,将52.9ml甲醇加入三口烧瓶中,向其中加入28.5g间苯二酚和85.3g硫酸二甲酯,搅拌溶解后,降温至

‑

5℃,滴加134.6g质量分数30%的koh溶液,回流反应5min,加入22ml去离子水,分离出有机层,有机层用质量分数40%的koh溶液洗涤1次,无水氯化钙干燥,再减压蒸馏,得到中间体3;

[0069]

步骤s4,向三口烧饼中加入30.4g间硝基苯甲酸和67g二氯亚砜,搅拌均匀后,升温至93℃,回流反应3h,蒸馏除去过量的二氯亚砜,将剩余液倒入冰水中析出固体,即为中间体4;

[0070]

步骤s5,向三口烧瓶中加入31ml二氯甲烷和10.4g无水氯化铝,向其中加入4.5g中间体3,降温至0℃,在30min内滴加4.1g中间体4,再回流反应3h,得到中间体5;

[0071]

步骤s6,将37ml质量分数95%的乙醇溶液加入高压反应釜中,加入1.5g中间体5和0.065gpd

‑

c催化剂,先用氮气置换釜内氧气,再用氢气置换釜内氮气,保持氢气压力0.2mpa,在25℃条件下反应5h,得到中间体6;

[0072]

步骤s7,取8.9g中间体2、11.4g三乙胺和16ml四氢呋喃于三口烧瓶中磁力搅拌,在0℃条件下加入12.4g中间体6,随后加入2.3g4

‑

二甲氨基吡啶,待反应液澄清后加入3.1gn,n

’‑

二环己基碳二亚胺,升温至25℃,反应3h后,将反应液减压浓缩,浓缩液加入乙酸乙酯萃取摇匀放入

‑

1℃冰箱中12h,再用乙酸乙酯萃取2次,有机相依次用5%的碳酸氢钠溶液和1mmol/l盐酸溶液洗涤后,再用无水硫酸钠干燥、减压浓缩,得到中间体7;

[0073]

步骤s8,向三口烧瓶中加入17.9g中间体7、88mldmf、7.9g碳酸钾,搅拌均匀后升温至60℃,向其中滴加6.6g氯乙酸乙酯,控制2h内滴完,再继续回流反应6h,过滤,滤液冷却结晶,得到中间体8;

[0074]

步骤s9,向三口烧瓶中加入12.4g中间体8、8.3g2,2,6,6

‑

四甲基哌啶醇、0.4g二丁基氧化锡和33ml邻二氯苯,升温至150℃反应8h,过滤,滤液冷却结晶,得到紫外线吸收剂。

[0075]

实施例3

[0076]

紫外线吸收剂由如下步骤制得:

[0077]

步骤s1,将23.6g2,4

‑

二羟基苯甲酸和20.3g2,4

‑

二羟基苯甲酰胺溶解到35ml邻二甲苯中,加入1.4ml吡啶,升温至75℃向其中缓慢滴加26.4ml二氯亚砜,控制在90min内滴完,滴加完毕后升温至120℃回流反应1.5h,反应结束后,反应液冷却至室温,减压蒸馏除去过量的二氯亚砜,再加入石油醚,搅拌均匀后,过滤,滤饼溶于无水乙醇和冰醋酸按体积比3:1配制的混合溶液中,在90℃回流反应30min,抽滤,再用乙二醇单甲醚重结晶,得到中间体1;

[0078]

步骤s2,将1.4g4

‑

肼基苯甲酸、0.8g三乙胺溶解在9g无水乙醇中,向其中加入2.7g中间体1和1.3ml冰醋酸,升温至60℃反应90min,反应结束后,冷却至室温,减压蒸馏蒸去一半体积的溶剂,再加入6mol/l盐酸溶液调节ph至6,过滤,得到中间体2;

[0079]

步骤s3,将53.4ml甲醇加入三口烧瓶中,向其中加入29g间苯二酚和85.4g硫酸二甲酯,搅拌溶解后,降温至

‑

5℃,滴加135.3g质量分数30%的koh溶液,回流反应5min,加入

25ml去离子水,分离出有机层,有机层用质量分数40%的koh溶液洗涤2次,无水氯化钙干燥,再减压蒸馏,得到中间体3;

[0080]

步骤s4,向三口烧饼中加入30.5g间硝基苯甲酸和68g二氯亚砜,搅拌均匀后,升温至95℃,回流反应4h,蒸馏除去过量的二氯亚砜,将剩余液倒入冰水中析出固体,即为中间体4;

[0081]

步骤s5,向三口烧瓶中加入33ml二氯甲烷和10.5g无水氯化铝,向其中加入4.6g中间体3,降温至0℃,在30min内滴加4.2g中间体4,再回流反应4h,得到中间体5;

[0082]

步骤s6,将38ml质量分数95%的乙醇溶液加入高压反应釜中,加入1.6g中间体5和0.07gpd

‑

c催化剂,先用氮气置换釜内氧气,再用氢气置换釜内氮气,保持氢气压力0.2mpa,在25℃条件下反应6h,得到中间体6;

[0083]

步骤s7,取9.2g中间体2、11.8g三乙胺和18ml四氢呋喃于三口烧瓶中磁力搅拌,在0℃条件下加入12.5g中间体6,随后加入2.5g4

‑

二甲氨基吡啶,待反应液澄清后加入3.2gn,n

’‑

二环己基碳二亚胺,升温至25℃,反应3h后,将反应液减压浓缩,浓缩液加入乙酸乙酯萃取摇匀放入

‑

1℃冰箱中12h,再用乙酸乙酯萃取3次,有机相依次用5%的碳酸氢钠溶液和1mmol/l盐酸溶液洗涤后,再用无水硫酸钠干燥、减压浓缩,得到中间体7;

[0084]

步骤s8,向三口烧瓶中加入18.2g中间体7、90mldmf、8.1g碳酸钾,搅拌均匀后升温至60℃,向其中滴加6.7g氯乙酸乙酯,控制2h内滴完,再继续回流反应7h,过滤,滤液冷却结晶,得到中间体8;

[0085]

步骤s9,向三口烧瓶中加入12.5g中间体8、8.5g2,2,6,6

‑

四甲基哌啶醇、0.5g二丁基氧化锡和35ml邻二氯苯,升温至150℃反应9h,过滤,滤液冷却结晶,得到紫外线吸收剂。

[0086]

实施例4

[0087]

一种液压悬置主簧橡胶的制备方法,包括以下步骤:

[0088]

步骤a1,准备如下重量份的原料:天然胶23份、再生胶2.5份、氧化锌1.3份、硬脂酸0.4份、石蜡0.3份、微晶蜡0.45份、防老剂4010 0.5份、防老剂rd0.5份、紫外线吸收剂0.5份、促进剂m0.05份、促进剂cz 0.25份、促进剂tmtd 0.03份、硫磺0.5份、碳酸钙3.8份、炭黑n550 8.8份、炭黑n7743.8份、芳烃油6份、石蜡油300 3份;

[0089]

步骤a2,将天然胶和再生胶加入搅拌机中混合均匀,升温至140℃,向其中加入氧化锌、硬脂酸、石蜡、微晶蜡、防老剂4010、防老剂rd、实施例1制备的紫外线吸收剂、促进剂m、促进剂cz、促进剂tmtd、碳酸钙、芳烃油、石蜡油300,搅拌30min,得到混合料;

[0090]

步骤a3,将炭黑n550和炭黑n774加入步骤a2所述的混合料中,升温至150℃,搅拌30min,得到共混胶料;

[0091]

步骤a4,向步骤a3所述的共混胶料中加入硫磺,升温至150℃硫化50min,得到半成品;

[0092]

步骤a5,将步骤a4所述的半成品加入双辊开炼机中炼胶,制得液压悬置主簧橡胶。

[0093]

实施例5

[0094]

一种液压悬置主簧橡胶的制备方法,包括以下步骤:

[0095]

步骤a1,准备如下重量份的原料:天然胶23份、再生胶2.5份、氧化锌1.3份、硬脂酸0.4份、石蜡0.3份、微晶蜡0.45份、防老剂4010 0.5份、防老剂rd 0.5份、紫外线吸收剂0.57份、促进剂m 0.05份、促进剂cz 0.25份、促进剂tmtd 0.03份、硫磺0.5份、碳酸钙3.8份、炭

黑n550 8.8份、炭黑n7743.8份、芳烃油6份、石蜡油300 3份;

[0096]

步骤a2,将天然胶和再生胶加入搅拌机中混合均匀,升温至145℃,向其中加入氧化锌、硬脂酸、石蜡、微晶蜡、防老剂4010、防老剂rd、实施例2制备的紫外线吸收剂、促进剂m、促进剂cz、促进剂tmtd、碳酸钙、芳烃油、石蜡油300,搅拌40min,得到混合料;

[0097]

步骤a3,将炭黑n550和炭黑n774加入步骤a2所述的混合料中,升温至155℃,搅拌40min,得到共混胶料;

[0098]

步骤a4,向步骤a3所述的共混胶料中加入硫磺,升温至150℃硫化55min,得到半成品;

[0099]

步骤a5,将步骤a4所述的半成品加入双辊开炼机中炼胶,制得液压悬置主簧橡胶。

[0100]

实施例6

[0101]

一种液压悬置主簧橡胶的制备方法,包括以下步骤:

[0102]

步骤a1,准备如下重量份的原料:天然胶23份、再生胶2.5份、氧化锌1.3份、硬脂酸0.4份、石蜡0.3份、微晶蜡0.45份、防老剂4010 0.5份、防老剂rd 0.5份、紫外线吸收剂1份、促进剂m 0.05份、促进剂cz 0.25份、促进剂tmtd 0.03份、硫磺0.5份、碳酸钙3.8份、炭黑n550 8.8份、炭黑n7743.8份、芳烃油6份、石蜡油300 3份;

[0103]

步骤a2,将天然胶和再生胶加入搅拌机中混合均匀,升温至150℃,向其中加入氧化锌、硬脂酸、石蜡、微晶蜡、防老剂4010、防老剂rd、实施例3制备的紫外线吸收剂、促进剂m、促进剂cz、促进剂tmtd、碳酸钙、芳烃油、石蜡油300,搅拌50min,得到混合料;

[0104]

步骤a3,将炭黑n550和炭黑n774加入步骤a2所述的混合料中,升温至160℃,搅拌50min,得到共混胶料;

[0105]

步骤a4,向步骤a3所述的共混胶料中加入硫磺,升温至150℃硫化60min,得到半成品;

[0106]

步骤a5,将步骤a4所述的半成品加入双辊开炼机中炼胶,制得液压悬置主簧橡胶。

[0107]

对比例1

[0108]

河北云沃橡塑制品有限公司生产的橡胶弹簧。

[0109]

对比例2

[0110]

对比例2的橡胶的制备方法参照实施例5,不同点在于不添加紫外线吸收剂。

[0111]

对实施例4

‑

6和对比例1、2进行如下测试,(1)拉伸性能,按照gb/t528

‑

2009;(2)邵尔a硬度,按照gb/t 531

‑

2009;(3)耐紫外老化,按照gb/t 16422.2

–

1999用氙弧灯老化试验箱进行人工加速老化试验,以340nm相对光谱照射度为0.5w/(m2·

nm),测试时间为1200h,黑标准温度计温度65℃,箱温40℃,相对湿度50%,喷淋周期:喷18min,停102min,进行测试,测试数据如表1所示:

[0112]

表1

[0113][0114][0115]

由表1可知,相较于对比例1

‑

2,实施例4

‑

6制备的主簧橡胶的力学强度和抗紫外老化性都更加优异。

[0116]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1