一种膨胀性植酸盐阻燃剂、阻燃环氧树脂及其制备方法与应用

1.本发明属于阻燃技术领域,尤其涉及一种膨胀性植酸盐阻燃剂、阻燃环氧树脂及其制备方法与应用。

背景技术:

2.随着科技的进步和材料科学的发展,聚合物材料在越来越多的领域得到了应用。但大多数的聚合物是可燃的,严重的限制了其在众多领域中的应用,为拓宽聚合物的应用,对其阻燃改性就显得十分必要了。添加阻燃剂是一个十分有效且便于操作的方法,然而传统的卤系阻燃剂因燃烧时产生二噁英等有毒气体,逐渐被淘汰,因此开发环境友好,阻燃效率高的阻燃剂是十分必要的。

3.磷

‑

氮型阻燃剂是一种环境友好、阻燃效率高的阻燃剂。其中阻燃剂中磷元素不同的氧化状态在聚合物燃烧时会表现出不同的阻燃机理。高氧化态的含磷化合物在升温过程中产生磷酸、偏磷酸、多聚磷酸等促进聚合物形成炭层,阻隔热传递。低氧化态的含磷化合物会裂解产生含有po

·

和po2·

等含磷自由基,可淬灭聚合物降解产生的自由基,终止h

·

、oh

·

、o

·

等自由基与氧反应,减少反应放热。此外,阻燃剂中氮元素在聚合物燃烧时产生不可燃气体,稀释氧浓度和聚合物热解产生可燃气体。磷

‑

氮型阻燃剂结合了磷系阻燃剂和氮系阻燃的优势,具有很高的阻燃效率,是当前阻燃剂领域的研究热点。但目前传统的磷

‑

氮型阻燃剂的合成污染较大,合成中使用的溶剂和原料对人体危害性较大。因此,如何充分利用不同氧化态的磷元素,使其在燃烧过程中同时在气相和凝聚相发挥阻燃作用,同时结合p

‑

n阻燃体系的协效作用,是本发明需要解决并公开的关键问题。

技术实现要素:

4.针对上述现有技术问题,本发明提供了一种膨胀性植酸盐阻燃剂、阻燃环氧树脂及其制备方法与应用,本发明膨胀性植酸盐阻燃剂具有原料毒性小、价格便宜、合成单体来源广泛、阻燃效率高,将该阻燃剂用于阻燃环氧树脂、聚氨酯等材料上,具有很好的阻燃效果。本发明制备方法简单易行,便于工业化生产,同时制备过程中使用的溶剂无毒,气味小,可回收利用。

5.为了达到上述目的,本发明的技术方案如下:

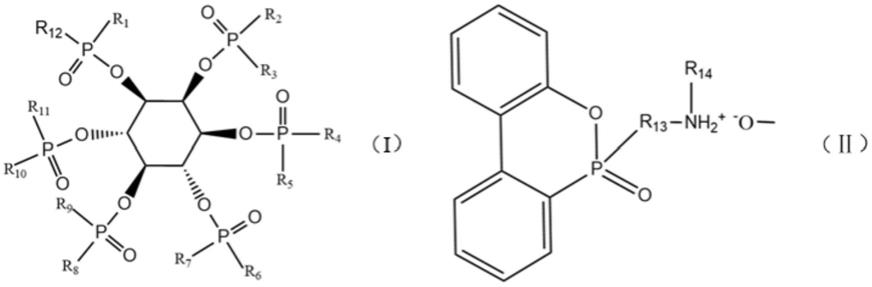

6.本发明的一种膨胀性植酸盐阻燃剂,所述膨胀性植酸盐阻燃剂的结构式如(ⅰ)所示;式(ⅰ)中,r1~r

12

为

‑

oh或(ⅱ),其中式(ⅱ)的数目大于等于1;

[0007][0008]

式(ⅱ)中,r

13

为以下结构式中的任一种,其中n=0~6;

[0009][0010]

r

14

为(ⅲ)或

‑

h;

[0011][0012]

本发明的一种膨胀性植酸盐阻燃剂以植酸,dopo,氨基烯或氨基醛为原料合成制备得到;所述氨基烯或氨基醛为氨基丙烯、氨基丁烯、氨基苯乙烯、二烯丙基胺、氨基乙醛、氨基丁醛、氨基苯甲醛中的一种或具有碳碳双键或碳氧双键和氨基或亚氨基的双官能团的物质。优选氨基丙烯、氨基苯甲醛和氨基苯乙烯。

[0013]

本发明的一种膨胀性植酸盐阻燃剂的制备方法,所述制备方法为:将dopo加入烧瓶中,然后加入甲醇、乙醇或丁醇溶剂,升温到50℃~100℃溶解;待dopo完全溶解后,滴加氨基烯或氨基醛在50℃~120℃温度下反应5~10h;然后在30℃~120℃下,滴加植酸反应0.5h~2h;然后旋蒸除掉溶剂,将所得到的固体在80℃~180℃温度下进行干燥。优选干燥8小时。

[0014]

氨基烯或氨基醛中双键与dopo的摩尔比为0.8~1.5:1。优选摩尔比0.9~1.2:1。

[0015]

氨基烯或氨基醛中氨基或亚氨基与植酸的摩尔比为1~12:1。优选摩尔比为6:1或者12:1。

[0016]

本发明的一种阻燃环氧树脂,包括环氧树脂、ddm、协效剂和上述方法制得的膨胀

性植酸盐阻燃剂;优选所述协效剂为膨胀石墨或四水八硼酸钠,更优选四水八硼酸钠为协效剂;优选所述膨胀性植酸盐阻燃剂与所述协效剂的质量比为3~5:2,更优选比为3:2。

[0017]

本发明的一种膨胀性植酸盐阻燃剂在制备阻燃环氧树脂中的应用。

[0018]

所述阻燃环氧树脂的制备方法如下:

[0019]

先将环氧树脂加入到聚四氟乙烯烧杯中,再加入膨胀性植酸盐阻燃剂或膨胀性植酸盐阻燃剂和协效剂,加热到150℃搅拌30min,冷却后超声30min或倒入三辊研磨机中研磨30min,得到均匀溶液;然后将其放入55℃~90℃的水浴锅中搅拌10min;加入已熔化的ddm搅拌5~10min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min;放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。按质量份计,各组分添加比例关系为:环氧树脂:膨胀性植酸盐阻燃剂:ddm=100:3~15:28;或者环氧树脂:膨胀性植酸盐阻燃剂:协效剂:ddm=100:3~5:2:28。

[0020]

本技术方案的有益效果在于:

[0021]

1.本发明的膨胀性植酸盐阻燃剂具有原料毒性小、价格便宜、合成单体来源广泛;

[0022]

2.本发明的膨胀性植酸盐阻燃剂含有p、n阻燃元素,具有很高的阻燃效率,将该阻燃剂用于阻燃环氧树脂、聚氨酯等材料上,具有很好的阻燃效果。

[0023]

3.膨胀性植酸盐阻燃剂的加入,明显提高了阻燃环氧树脂的阻燃特性。加入阻燃剂的阻燃环氧树脂燃烧后,能够形成较多的膨胀炭层;协效剂的加入改善了炭层强度。当添加3份膨胀性植酸盐阻燃剂,阻燃环氧树脂氧指数由25%提高到30%。当添加10%膨胀性植酸盐阻燃剂,阻燃环氧树脂ul

‑

94等级达到v

‑

0级。当添加膨胀石墨和四水八硼酸钠作为协效剂复配使用时,仅添加5%的复配阻燃剂(膨胀性植酸盐阻燃剂:协效剂=3:2),阻燃环氧树脂就能达到v

‑

0级。

[0024]

4.本发明制备方法简单易行,便于工业化生产,同时制备过程中使用的溶剂无毒,气味小,可回收利用。

附图说明

[0025]

图1为膨胀性植酸盐阻燃剂红外谱图;

[0026]

图2为膨胀性植酸盐阻燃剂核磁图;

[0027]

图3为阻燃环氧树脂锥形量热测试后残余炭层正面图片;其中(a)为对比例;(b)为实施例6;(c)为实施例9;(d)为实施例10;

[0028]

图4为阻燃环氧树脂锥形量热测试后残余炭层侧面图片;其中(a)为对比例;(b)为实施例6;(c)为实施例9;(d)为实施例10。

具体实施方式

[0029]

下面将结合本发明实施例,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

[0030]

实施例1:膨胀性植酸盐阻燃剂1

[0031]

一种膨胀性植酸盐阻燃剂的制备方法,步骤为:

[0032]

将dopo(21.6g,0.1mol)加入250ml烧瓶中,然后加入丁醇,磁力搅拌升温到50℃。待dopo完全溶解后,滴加氨基苯乙烯(13.09g,0.11mol)在50℃反应5h。在30℃下,滴加植酸(72.6g,0.11mol)反应0.5h。然后旋蒸除掉丁醇,将所得到的固体在80℃干燥8h。

[0033]

实施例2:膨胀性植酸盐阻燃剂2

[0034]

一种膨胀性植酸盐阻燃剂的制备方法,步骤为:

[0035]

将dopo(12.96g,0.06mol)加入250ml烧瓶中,然后加入甲醇,磁力搅拌升温到100℃。待dopo完全溶解后,滴加氨基丙烯(5.14g,0.09mol)在120℃反应10h。在120℃下,滴加植酸(9.9g,0.015mol,)反应2h。然后旋蒸除掉甲醇,将所得到的固体在180℃干燥8h。

[0036]

实施例3:膨胀性植酸盐阻燃剂3

[0037]

一种膨胀性植酸盐阻燃剂的制备方法,步骤为:

[0038]

将dopo(20.74g,0.096mol)加入250ml烧瓶中,然后加入乙醇,磁力搅拌升温到80℃。待dopo完全溶解后,滴加氨基苯甲醛(14.54g,0.12mol)在90℃反应8h。在70℃下,滴加植酸(6.6g,0.01mol,)反应1.5h。然后旋蒸除掉乙醇,将所得到的固体在150℃干燥8h。

[0039]

从附图1、附图2可以看到,通过实施例2的工艺方法,膨胀性植酸盐阻燃剂2成功合成。经过实验测试分析,优选膨胀性植酸盐阻燃剂2,用于阻燃环氧树脂制备中的实施例。

[0040]

以下是用本发明实施例2所制备的膨胀性植酸盐阻燃剂2用于阻燃环氧树脂制备。

[0041]

以下实施例和对比例中的份数为质量份。

[0042]

实施例4:

[0043]

阻燃环氧树脂的制备方法,步骤为:

[0044]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加入3份膨胀性植酸盐阻燃剂,加热到150℃搅拌30min,冷却后超声30min,得到均匀溶液。然后将其放入90℃的水浴锅中搅拌10min。加入28份已熔化的ddm搅拌10min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0045]

实施例5:

[0046]

阻燃环氧树脂的制备方法,步骤为:

[0047]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加入5份膨胀性植酸盐阻燃剂,加热到150℃搅拌30min,冷却后超声30min,得到均匀溶液。然后将其放入80℃的水浴锅中搅拌10min。加入28份已熔化的ddm搅拌10min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0048]

实施例6:

[0049]

阻燃环氧树脂的制备方法,步骤为:

[0050]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加入7份膨胀性植酸盐阻燃剂,加热到150℃搅拌30min,冷却后超声30min,得到均匀溶液。然后将其放入70℃的水浴锅中搅拌10min。加入28份已熔化的ddm搅拌10min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0051]

实施例7:

[0052]

阻燃环氧树脂的制备方法,步骤为:

[0053]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加入10份膨胀性植酸盐阻燃剂,加热到150℃搅拌30min,冷却后超声30min,得到均匀溶液。然后将其放入70℃的水浴锅中搅

拌10min。加入28份已熔化的ddm搅拌8min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0054]

实施例8:

[0055]

阻燃环氧树脂的制备方法,步骤为:

[0056]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加入15份膨胀性植酸盐阻燃剂,加热到150℃搅拌30min,冷却后超声30min,得到均匀溶液。然后将其放入55℃的水浴锅中搅拌10min。加入28份已熔化的ddm搅拌10min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0057]

实施例9:

[0058]

阻燃环氧树脂的制备方法,步骤为:

[0059]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加入4份膨胀性植酸盐阻燃剂、2份协效剂(膨胀石墨),加热到150℃搅拌30min,冷却后倒入三辊研磨机中研磨30min,得到均匀溶液。然后将其放入70℃的水浴锅中搅拌8min。加入28份已熔化的ddm搅拌5min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0060]

实施例10:

[0061]

阻燃环氧树脂的制备方法,步骤为:

[0062]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加入3份膨胀性植酸盐阻燃剂、2份协效剂(四水八硼酸钠),加热到150℃搅拌30min,冷却后倒入三辊研磨机中研磨30min,得到均匀溶液。然后将其放入70℃的水浴锅中搅拌8min。加入28份已熔化的ddm搅拌5min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0063]

实施例11:

[0064]

阻燃环氧树脂的制备方法,步骤为:

[0065]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加入5份膨胀性植酸盐阻燃剂、2份协效剂(四水八硼酸钠),加热到150℃搅拌30min,冷却后倒入三辊研磨机中研磨30min,得到均匀溶液。然后将其放入70℃的水浴锅中搅拌5min。加入28份已熔化的ddm搅拌5min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0066]

对比例:

[0067]

阻燃环氧树脂的制备方法,步骤为:

[0068]

称取100份环氧树脂加入到聚四氟乙烯烧杯中,加热到150℃搅拌30min,冷却后超声30min。然后将其放入90℃的水浴锅中搅拌10min。加入28份已熔化的ddm搅拌10min,将环氧树脂倒入聚四氟乙烯模具中,真空脱泡10min。放入鼓风干燥箱在100℃下固化2h,然后在150℃下后固化2h。

[0069]

表1:对比例与实施例的性能对比

[0070][0071]

从表1可以看到膨胀性植酸盐阻燃剂的加入,明显提高了阻燃环氧树脂的阻燃特性。从附图3和附图4中可以很明显的看到,加入阻燃剂的阻燃环氧树脂燃烧后,能够形成较多的膨胀炭层;协效剂的加入改善了炭层强度。当添加3份膨胀性植酸盐阻燃剂,阻燃环氧树脂氧指数由25%提高到30%。当添加10%膨胀性植酸盐阻燃剂,阻燃环氧树脂ul

‑

94等级达到v

‑

0级。当添加膨胀石墨和四水八硼酸钠作为协效剂复配使用时,仅添加5%的复配阻燃剂(膨胀性植酸盐阻燃剂:协效剂=3:2),阻燃环氧树脂就能达到v

‑

0级。

[0072]

需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

[0073]

以上所述的仅是本发明的实施例,方案中公知的具体结构及特性等常识在此未作过多描述,所属领域普通技术人员知晓申请日或者优先权日之前发明所属技术领域所有的普通技术知识,能够获知该领域中所有的现有技术,并且具有应用该日期之前常规实验手段的能力,所属领域普通技术人员可以在本技术给出的启示下,结合自身能力完善并实施本方案,一些典型的公知结构或者公知方法不应当成为所属领域普通技术人员实施本技术的障碍。应当指出,对于本领域的技术人员来说,在不脱离本发明结构的前提下,还可以作出若干变形和改进,这些也应该视为本发明的保护范围,这些都不会影响本发明实施的效果和专利的实用性。本技术要求的保护范围应当以其权利要求的内容为准,说明书中的具体实施方式等记载可以用于解释权利要求的内容。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1