尼龙阻燃复合材料及其制备方法与流程

1.本发明涉及一种阻燃聚酯复合材料,属于高分子复合材料技术领域,具体地涉及一种尼龙阻燃复合材料及其制备方法。

背景技术:

2.半芳香族高温尼龙(pa)具有熔点高、吸水率低、尺寸稳定性好等诸多优点被广泛应用到电子电器及相关诸多领域中。高温尼龙主要品种有pa4t、pa6t、pa9t、pa10t等。电子电器产品工作时会伴随有高温高压以及电路短路等情况的发生,容易引起塑料组件从而造成火灾。所以能广泛应用于电子电器的材料必须进行相应的阻燃处理,而目前能够满足高温尼龙加工温度的阻燃剂则存在分散性差且严重影响尼龙的机械性能。因此开发出满足高温尼龙加工性能和应用要求的阻燃产品迫在眉睫。

3.目前,商业化的可以承受高温尼龙加工温度的阻燃体系则主要是烷基次膦酸盐类,如二乙基次膦酸铝、次亚膦酸钠等,但二乙基次膦酸铝在高温尼龙加工时会使其加工粘度变高,且分散性差,从而导致产品的机械性能恶化。而含磷的有机阻燃剂或者聚合物阻燃剂则与聚合物基体的相容性较好,且对复合材料的机械性能影响较小。但是,一些小分子的有机磷阻燃剂的分解温度较低,达不到高温尼龙的加工要求且易挥发。

4.综上所述,目前需要既能承受高温尼龙的加工温度,同时在与高温尼龙加工复合之后不影响复合材料机械性能的阻燃剂,这样得到的高温尼龙阻燃复合材料既能满足其使用要求,且其加工工艺更方便简单。

技术实现要素:

5.为解决上述技术问题,本发明公开了一种尼龙阻燃复合材料及其制备方法,该复合材料不仅机械强度高,阻燃性能好,而且尺寸稳定性好。

6.为实现上述技术目的,本发明公开了一种尼龙阻燃复合材料,它包括如下质量百分比的各原料组分制得:

7.尼龙10t树脂

ꢀꢀꢀꢀꢀꢀꢀ

59~94.5%;

8.聚膦酸酯阻燃剂

ꢀꢀꢀꢀ

5~40%;

9.抗氧剂

ꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀꢀ

0.5~1%;

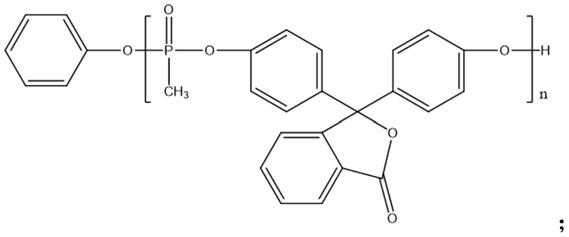

10.其中,所述聚膦酸酯阻燃剂具备如下结构式:

[0011][0012]

且上述结构式中n为21~50的正整数。

[0013]

进一步地,所述尼龙阻燃复合材料的拉伸强度为80~88mpa,极限氧指数为25~45%。

[0014]

进一步地,所述聚膦酸酯阻燃剂为磷酸甲基二苯基脂、酚酞在偏铝酸钠催化下得到;所述磷酸甲基二苯基脂与酚酞之间摩尔比为(1~1.1):1。

[0015]

进一步地,所述抗氧剂包括抗氧剂1010、抗氧剂1076、抗氧剂1098或抗氧剂168中的一种或两种及两种以上。

[0016]

其中,抗氧剂1010为四[β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸]季戊四醇酯;抗氧剂1076为(β

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酸正十八碳醇酯),抗氧剂1098为n,n

’‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺,抗氧剂168为三[2,4

‑

二叔丁基苯基]亚磷酸酯。

[0017]

进一步地,所述尼龙10t树脂为聚对苯二甲酰癸二胺。

[0018]

具体的,所述聚膦酸酯阻燃剂的制备过程如下:

[0019]

取磷酸甲基二苯基脂和酚酞按照摩尔比为1.05:1的比例投入反应装置内,在惰性气体保护下加入催化剂偏铝酸钠,缓慢升温至120~150℃反应1~3h,继续升温至170~190℃反应2~5h,然后在减压状态下反应3~5h,冷却至室温,纯化处理即制得聚膦酸酯阻燃剂。其中,所述催化剂偏铝酸钠的添加量为酚酞重量的1~5%。

[0020]

此外,本发明还公开了一种尼龙阻燃复合材料的制备方法,它包括如下步骤:

[0021]

1)将尼龙10t树脂、聚膦酸酯阻燃剂和抗氧剂混合均匀,得到混合基料;

[0022]

2)将步骤1)所述混合基料置于同向双螺杆挤出机中加工得粒料;

[0023]

3)将步骤2)所述粒料通过注塑成型机进行成型加工即制得高温尼龙阻燃复合材料。

[0024]

进一步地,步骤2)中,加工温度为300~350℃,转速设置为160~220r/min。

[0025]

进一步地,步骤3)中,注塑机成型温度为300~350℃。

[0026]

有益效果:

[0027]

1、本发明设计采用的聚膦酸酯阻燃剂属于芳香型阻燃剂,该芳香型阻燃剂不仅满足高温尼龙加工温度高的要求,并且与pa10t有良好的相容性,几乎不影响高温尼龙原有的物理机械性能。

[0028]

2、本发明设计得到的复合材料不仅机械强度高,阻燃性能好,而且尺寸稳定性好。

附图说明

[0029]

图1为本发明实施例制备的聚膦酸酯阻燃剂的红外谱图;

[0030]

图2为本发明实施例制备的聚膦酸酯阻燃剂的热分解谱图;

[0031]

图3为本发明对比例1和实施例2在燃烧之后的碳层电镜谱图。

具体实施方式

[0032]

为了更好地解释本发明,以下结合具体实施例进一步阐明本发明的主要内容,但本发明的内容不仅仅局限于以下实施例。

[0033]

实施例1

[0034]

本实施例公开了聚膦酸酯阻燃剂的制备:

[0035]

在装有电动机械搅拌器和减压蒸馏装置的四口烧瓶中加入26.04g磷酸甲基二苯基脂和31.8g酚酞,再加入0.32g催化剂偏铝酸钠(催化剂质量为酚酞质量的1%),搅拌状态下通入氮气,在140℃下反应1小时,180℃下反应3小时,反应过程中分离出产生的小分子苯酚,之后开始在减压状态下再继续反应4小时。

[0036]

反应结束后,将反应后得到的固体粗产品粉碎,在60℃热水下充分搅拌3小时,再趁热过滤,收集滤饼,将其在50℃烘箱下真空干燥12小时,干燥得到固体产品聚膦酸酯。

[0037]

具体合成路线如下:

[0038][0039]

其中,该聚膦酸酯的结构表征如图1所示。

[0040]

具体的,该聚膦酸酯的红外分析谱图如图1所示,结合图1可知,1257cm

‑1和1199cm

‑1为p=o特征吸收峰,918cm

‑1为p

‑

o

‑

c(苯环上c)的特征吸收峰。

[0041]

结合图2可知,本发明设计得到的聚膦酸酯在热失重5%时的温度高达370℃,且其残炭率可达到56%。如此高的残炭率可以使其在材料中以凝聚相的存在起到很好的阻燃效果。

[0042]

实施例2

[0043]

本实施例公开了一种高温尼龙阻燃复合材料的制备方法,它包括如下步骤:

[0044]

(1)取上述实施例1制得的聚膦酸酯阻燃剂10g、0.5g抗氧剂和89.5g尼龙10t树脂树脂进行充分混合,得到混合基料,然后置于同向双螺杆挤出机内,加工造粒处理得粒料,其中,所述双螺杆挤出机的温度范围为300~350℃,转速为160~220r/min。

[0045]

(2)取步骤(1)的粒料在注塑成型机中进行成型加工即制得复合材料,其中,所述注塑成型机的温度为300~350℃。

[0046]

实施例3

[0047]

本实施例与上述实施例2不同的是聚膦酸酯阻燃剂的添加量为15g,尼龙10t树脂为84.5g,其它均保持相同。

[0048]

实施例4

[0049]

本实施例与上述实施例2不同的是聚膦酸酯阻燃剂加入量为20g,尼龙10t树脂为79.5g,其它均保持相同。

[0050]

实施例5

[0051]

本实施例与上述实施例2不同的是聚膦酸酯阻燃剂加入量为25g,尼龙10t树脂为

74.5g,其它均保持相同。

[0052]

实施例6

[0053]

本实施例与上述实施例2不同的是聚膦酸酯阻燃剂加入量为30g,尼龙10t树脂为69.5g,其它均保持相同。

[0054]

实施例7

[0055]

本实施例与上述实施例2不同的是聚膦酸酯阻燃剂加入量为35g,尼龙10t树脂为64.5g,其它均保持相同。

[0056]

实施例8

[0057]

本实施例与上述实施例2不同的是聚膦酸酯阻燃剂加入量为40g,尼龙10t树脂为59.5g,其它均保持相同。

[0058]

对比例1

[0059]

本实施例与上述实施例2不同的是不加入聚膦酸酯阻燃剂,其它均保持相同。

[0060]

对比例2

[0061]

本实施例与上述实施例2不同的是加入同比例复配的烷基化次磷酸盐体系,如二乙基次磷酸铝。

[0062]

对比例3

[0063]

本实施例与上述实施例2不同的是加入同比例三聚氰胺聚磷酸盐体系,如三聚氰胺聚磷酸盐(mpp)。

[0064]

对比例4

[0065]

本对比例与上述实施例2不同的是,采用的聚膦酸酯阻燃剂具备如下结构式:

[0066][0067]

其中,上述结构式中n为21~50的正整数。

[0068]

材料的应用与测试:将上述实施例及对比例制得的产品采用万能试验机测试其拉伸性能(按照gb/t2568

‑

1995进行测试,拉伸速率为5mm/min),采用南京江宁分析仪器厂生产的jf

‑

3型氧指数仪测试其loi值(测试标准选用中国的国家标准gb/t2406)得到表1。

[0069]

表1 产品性能列表

[0070]

[0071][0072]

由上述表1可知聚膦酸酯阻燃剂的添加对高温尼龙的阻燃效果有明显提升,而且在添加了聚膦酸酯阻燃剂之后,高温尼龙复合材料的机械性能变化不大,甚至略有增强,这说明聚膦酸酯阻燃剂与高温尼龙的相容性良好,且聚膦酸酯阻燃剂稳定性好。

[0073]

将对比例1和实施例2的样条燃烧之后的碳层进行了sem谱图测试分析并做比较,结果如图3所示,可以发现,在未添加阻燃剂时,尼龙10t在燃烧之后其碳层表面呈现稀疏的状态,添加阻燃剂的尼龙10t复合材料在燃烧之后的碳层表面致密。

[0074]

因此,本发明涉及的聚膦酸酯阻燃剂阻燃效果良好,且合成性强,具有很强的实用性。

[0075]

以上实施例仅为最佳举例,而并非是对本发明的实施方式的限定。除上述实施例外,本发明还有其他实施方式。凡采用等同替换或等效变换形成的技术方案,均落在本发明要求的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1