一种具有修复抗划痕漆面保护膜及其制备方法与流程

1.本发明涉及保护膜技术领域,具体为一种具有修复抗划痕漆面保护膜及其制备方法。

背景技术:

2.目前的漆面保护膜,是贴在制品表面油漆上的一层透明保护膜,主要用于汽车后市场汽车美容等行业,可以达到保护汽车的原厂车漆免受外力损害的效果,但是现有的漆面保护膜修复抗划痕性能较弱,且不具有抵抗紫外线的作用,从而易造成保护膜老化,影响使用寿命,为此,本领域的工作人员提出了一种具有修复抗划痕漆面保护膜及其制备方法。

技术实现要素:

3.针对现有技术的不足,本发明提供了一种具有修复抗划痕漆面保护膜及其制备方法,解决了现有的漆面保护膜修复抗划痕性能较弱,且不具有抵抗紫外线的作用,从而易造成保护膜老化,影响使用寿命的问题。

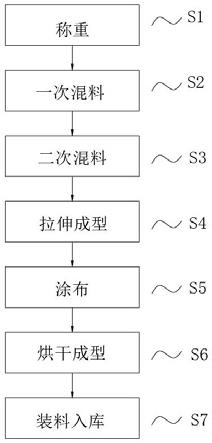

4.为实现以上目的,本发明通过以下技术方案予以实现:一种具有修复抗划痕漆面保护膜的制备方法,包括如下步骤:s1、称重:利用称重设备,对制备所述具有修复抗划痕漆面保护膜的各成分,按照配比进行称重,称重时,将聚酰胺树脂、透明软胶、紫外线屏蔽剂、固化剂、乳化剂、以及有机溶剂盛放在容器a中,将tpu树脂和环氧树脂盛放在容器b中,最后,将表面改性剂盛放在容器c中;s2、一次混料:将容器a中的成分,添加至混料机中,混合时间为25

‑

30min,转速为500

‑

600r/min,直至充分混合反应;s3、二次混料:再将容器b中的成分,加入至步骤s2中的混合料中,继续搅拌混合,混合时间为40

‑

50min,转速为500

‑

600r/min,即可得到tpu原料;s4、拉伸成型:将步骤s3中得到的tpu混合料送入至成膜拉伸设备中,对其进行拉伸成型,即可得到初步漆面保护膜;s5、涂布:利用涂布设备对s4中的初步漆面保护膜的表面,涂覆一层表面改性剂,干涂量为10~20μm,即可得到具有修复抗划痕漆面保护膜;s6、烘干成型:将步骤s5中得到的产品送入至烘干设备中,烘干温度为40~120℃,烘干时间为8~12min,再利用剥膜机,将其剥离即可;s7、装料入库:利用切边机和收卷机,将其按照需求进行分切和收卷,并存入库中,即可;所述步骤s5中所述的涂布设备,包括底座,所述底座的顶部固定安装有卷绕机构、放置板和上涂布组件,所述放置板的上端固定安装有改性剂存放盒,所述改性剂存放盒的内部贯穿有下涂布辊,所述底座的上端且位于卷绕机构的下方放置有收集盒。

5.作为本发明进一步的技术方案,所述卷绕机构包括电机以及结构相同的卷收组件

和卷放组件,所述卷收组件和卷放组件的一端共同套接有皮带轮组。

6.作为本发明进一步的技术方案,所述卷收组件包括第一卷辊和第二卷辊,所述第一卷辊和第二卷辊的相背离一端分别套接有第一限位环和第二限位环,所述第一卷辊的内部固定安装有液压杆,且液压杆的伸缩端通过十字连接件与第二限位环形成固定连接结构,所述第二卷辊的内部且位于十字连接件的一侧固定安装有若干组等距离且呈圆周状分布的凸块,所述第一卷辊的内部开设有与凸块一一对应且相适配的凹槽。

7.作为本发明进一步的技术方案,所述上涂布组件包括水泵、改性剂存储箱和支撑座,所述支撑座的一侧固定安装有进液板,所述进液板的底部固定安装有海绵头,所述进液板的内部设有空腔,且空腔的底部一端开设有若干组等距离的出液孔。

8.作为本发明进一步的技术方案,所述进液板呈倾斜状,所述水泵的进水端通过出液管与改性剂存储箱形成相贯通的固定连接结构,其出水端则通过进液管与空腔形成相贯通的固定连接结构,所述电机的动力驱动端与皮带轮组相接。

9.作为本发明进一步的技术方案,保护膜包括如下成分:聚酰胺树脂、透明软胶、tpu树脂、紫外线屏蔽剂、固化剂、环氧树脂、乳化剂、表面改性剂以及有机溶剂;所述具有修复抗划痕漆面保护膜,由如下质量份的成分制备而得:聚酰胺树脂4.8

‑

5.6份、透明软胶3.3

‑

5.0份、tpu树脂11.0

‑

13.0份、紫外线屏蔽剂2.2

‑

3.1份、固化剂4.5

‑

4.8份、环氧树脂1.1

‑

2.0份、乳化剂0.9

‑

1.6份、表面改性剂2.3

‑

6.0份以及有机溶剂5.1

‑

7.8份。

10.作为本发明进一步的技术方案,由如下质量份的成分制备而得:聚酰胺树脂4.8份、透明软胶3.3份、tpu树脂11.0份、紫外线屏蔽剂2.2份、固化剂4.5份、环氧树脂1.1份、乳化剂0.9份、表面改性剂2.3份以及有机溶剂5.1份。

11.作为本发明进一步的技术方案,由如下质量份的成分制备而得:聚酰胺树脂5.0份、透明软胶4.5份、tpu树脂12.0份、紫外线屏蔽剂2.8份、固化剂4.6份、环氧树脂1.6份、乳化剂1.3份、表面改性剂4.4份以及有机溶剂6.5份。

12.作为本发明进一步的技术方案,由如下质量份的成分制备而得:聚酰胺树脂5.6份、透明软胶5.0份、tpu树脂13.0份、紫外线屏蔽剂3.1份、固化剂4.8份、环氧树脂2.0份、乳化剂1.6份、表面改性剂6.0份以及有机溶剂7.8份。

13.作为本发明进一步的技术方案,所述透明软胶为pvc、聚酰胺弹性体、聚烯烃弹性体和聚氨酯弹性体中的一种或多种,所述固化剂为二甲基苄胺、脂肪族异氰酸酯和脂环族异氰酸酯中的一种或多种,所述紫外线屏蔽剂为纳米二氧化钛,所述表面改性剂为硅烷偶联剂、钛酸酯偶联剂、铝酸酯偶联剂和硬脂酸中的一种或多种,所述有机溶剂为丁酮、甲苯、甲基异丁基酮、乙酸乙酯、醋酸丁酯以及丙二醇甲醚中的一种或多种。

14.有益效果本发明提供了一种具有修复抗划痕漆面保护膜及其制备方法。与现有技术相比具备以下有益效果:1、一种具有修复抗划痕漆面保护膜及其制备方法,通过添加固化剂和环氧树脂,两者相互混合发生交联反应而形成不溶、不熔的具有三向网状结构的高聚物,可使漆面保护膜具有优良的绝缘性能,附着力强,耐化学腐蚀的性能,而表面改性剂的加入,可在漆面保护膜的表面形成一层有机包覆,进而起到变形恢复的作用,加强了修复抗划痕的性能。

15.2、一种具有修复抗划痕漆面保护膜及其制备方法,通过添加有透明软胶和聚酰胺树脂,不仅可增加整体的韧性,而且还可提高了耐磨性和耐热性,进一步增加了抗冲击性能,而紫外线屏蔽剂的加入,可起到抵抗紫外线的效果,从而对汽车面漆起到了保护作用,避免面漆发生脱落。

16.3、一种具有修复抗划痕漆面保护膜及其制备方法,通过在放置板的上端固定安装有改性剂存放盒,改性剂存放盒的内部贯穿有下涂布辊,底座的上端且位于卷绕机构的下方放置有收集盒,在底座的顶部固定安装有上涂布组件,所以使用时,不仅可对保护膜的上表面和下表面,同时均匀涂布改性剂,而且还可在卷收过程中,对过量挤压的改性剂液体进行及时的收集,避免四处散落,便于再次重复利用,从而降低了投入成本。

17.4、一种具有修复抗划痕漆面保护膜及其制备方法,通过在第一卷辊的内部固定安装有液压杆,且液压杆的伸缩端通过十字连接件与第二限位环形成固定连接结构,第二卷辊的内部且位于十字连接件的一侧固定安装有若干组等距离且呈圆周状分布的凸块,第一卷辊的内部开设有与凸块一一对应且相适配的凹槽,所以在使用时,通过启动液压杆,可延长和缩短第一卷辊和第二卷辊之间的间距,不仅实现了对卷收和卷放的整体宽度调节,使其可适用多种尺寸的保护膜,而且还解决了多次更换卷辊以及多频次转移保护膜的问题,进一步提高了涂布效率以及使用的便捷性。

附图说明

18.图1为本发明制备方法的流程图。

19.图2为本发明涂布设备的结构示意图;图3为本发明涂布设备的结构左视图;图4为本发明涂布设备的卷绕机构结构示意图;图5为本发明涂布设备的卷收组件结构俯视图;图6为图5中a

‑

a的剖视图;图7为图5中c

‑

c的剖视图;图8为本发明涂布设备的上涂布组件结构俯视图;图9为图8中d

‑

d的剖视图;图10为本发明涂布设备的上涂布组件结构示意图。

20.图中:1、底座;2、卷绕机构;21、卷收组件;211、第一卷辊;212、第二卷辊;213、第一限位环;214、第二限位环;215、液压杆;216、十字连接件;217、凸块;218、凹槽;22、卷放组件;23、电机;24、皮带轮组;3、放置板;4、改性剂存放盒;5、下涂布辊;6、上涂布组件;61、水泵;62、改性剂存储箱;63、支撑座;64、进液板;65、海绵头;66、空腔;67、出液孔;68、出液管;69、进液管;7、收集盒。

具体实施方式

21.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

22.实施例1本发明提供一种技术方案:一种具有修复抗划痕漆面保护膜,由如下质量份的成分制备而得:聚酰胺树脂4.8份、透明软胶3.3份、tpu树脂11.0份、紫外线屏蔽剂2.2份、固化剂4.5份、环氧树脂1.1份、乳化剂0.9份、表面改性剂2.3份以及有机溶剂5.1份。

23.透明软胶为pvc和聚酰胺弹性体。

24.固化剂为二甲基苄胺,紫外线屏蔽剂为纳米二氧化钛。

25.表面改性剂为硅烷偶联剂,有机溶剂为丁酮和甲苯。

26.上述具有修复抗划痕漆面保护膜,制备方法包括如下步骤:s1、称重:利用称重设备,对制备具有修复抗划痕漆面保护膜的各成分,按照配比进行称重,称重时,将聚酰胺树脂、透明软胶、紫外线屏蔽剂、固化剂、乳化剂、以及有机溶剂盛放在容器a中,将tpu树脂和环氧树脂盛放在容器b中,最后,将表面改性剂盛放在容器c中;s2、一次混料:将容器a中的成分,添加至混料机中,混合时间为25min,转速为500r/min,直至充分混合反应;s3、二次混料:再将容器b中的成分,加入至步骤s2中的混合料中,继续搅拌混合,混合时间为40min,转速为500r/min,即可得到tpu原料;s4、拉伸成型:将步骤s3中得到的tpu混合料送入至成膜拉伸设备中,对其进行拉伸成型,即可得到初步漆面保护膜;s5、涂布:利用涂布设备对s4中的初步漆面保护膜的表面,涂覆一层表面改性剂,干涂量为10μm,即可得到具有修复抗划痕漆面保护膜;s6、烘干成型:将步骤s5中得到的产品送入至烘干设备中,烘干温度为40℃,烘干时间为8min,再利用剥膜机,将其剥离即可;s7、装料入库:利用切边机和收卷机,将其按照需求进行分切和收卷,并存入库中,即可。

27.实施例2本发明提供一种技术方案:一种具有修复抗划痕漆面保护膜,由如下质量份的成分制备而得:聚酰胺树脂5.0份、透明软胶4.5份、tpu树脂12.0份、紫外线屏蔽剂2.8份、固化剂4.6份、环氧树脂1.6份、乳化剂1.3份、表面改性剂4.4份以及有机溶剂6.5份。

28.透明软胶为聚烯烃弹性体。

29.固化剂为脂肪族异氰酸酯,紫外线屏蔽剂为纳米二氧化钛。

30.表面改性剂为钛酸酯偶联剂和铝酸酯偶联剂中的一种或多种,有机溶剂为甲基异丁基酮和乙酸乙酯中的一种或多种。

31.上述具有修复抗划痕漆面保护膜,制备方法包括如下步骤:s1、称重:利用称重设备,对制备具有修复抗划痕漆面保护膜的各成分,按照配比进行称重,称重时,将聚酰胺树脂、透明软胶、紫外线屏蔽剂、固化剂、乳化剂、以及有机溶剂盛放在容器a中,将tpu树脂和环氧树脂盛放在容器b中,最后,将表面改性剂盛放在容器c中;s2、一次混料:将容器a中的成分,添加至混料机中,混合时间为28min,转速为550r/min,直至充分混合反应;

s3、二次混料:再将容器b中的成分,加入至步骤s2中的混合料中,继续搅拌混合,混合时间为45min,转速为550r/min,即可得到tpu原料;s4、拉伸成型:将步骤s3中得到的tpu混合料送入至成膜拉伸设备中,对其进行拉伸成型,即可得到初步漆面保护膜;s5、涂布:利用微凹辊对s4中的初步漆面保护膜的表面,涂覆一层表面改性剂,干涂量为15μm,即可得到具有修复抗划痕漆面保护膜;s6、烘干成型:将步骤s5中得到的产品送入至烘干设备中,烘干温度为80℃,烘干时间为10min,再利用剥膜机,将其剥离即可;s7、装料入库:利用切边机和收卷机,将其按照需求进行分切和收卷,并存入库中,即可。

32.实施例3本发明提供一种技术方案:一种具有修复抗划痕漆面保护膜,由如下质量份的成分制备而得:聚酰胺树脂5.6份、透明软胶5.0份、tpu树脂13.0份、紫外线屏蔽剂3.1份、固化剂4.8份、环氧树脂2.0份、乳化剂1.6份、表面改性剂6.0份以及有机溶剂7.8份。

33.透明软胶为聚氨酯弹性体。

34.固化剂为脂环族异氰酸酯,紫外线屏蔽剂为纳米二氧化钛。

35.表面改性剂为硬脂酸,有机溶剂为醋酸丁酯和丙二醇甲醚中的一种或多种。

36.上述具有修复抗划痕漆面保护膜,制备方法包括如下步骤:s1、称重:利用称重设备,对制备具有修复抗划痕漆面保护膜的各成分,按照配比进行称重,称重时,将聚酰胺树脂、透明软胶、紫外线屏蔽剂、固化剂、乳化剂、以及有机溶剂盛放在容器a中,将tpu树脂和环氧树脂盛放在容器b中,最后,将表面改性剂盛放在容器c中;s2、一次混料:将容器a中的成分,添加至混料机中,混合时间为30min,转速为600r/min,直至充分混合反应;s3、二次混料:再将容器b中的成分,加入至步骤s2中的混合料中,继续搅拌混合,混合时间为50min,转速为600r/min,即可得到tpu原料;s4、拉伸成型:将步骤s3中得到的tpu混合料送入至成膜拉伸设备中,对其进行拉伸成型,即可得到初步漆面保护膜;s5、涂布:利用微凹辊对s4中的初步漆面保护膜的表面,涂覆一层表面改性剂,干涂量为20μm,即可得到具有修复抗划痕漆面保护膜;s6、烘干成型:将步骤s5中得到的产品送入至烘干设备中,烘干温度为120℃,烘干时间为12min,再利用剥膜机,将其剥离即可;s7、装料入库:利用切边机和收卷机,将其按照需求进行分切和收卷,并存入库中,即可。

37.请参阅图1

‑

2,步骤s5中所述的涂布设备,包括底座1,底座1的顶部固定安装有卷绕机构2、放置板3和上涂布组件6,放置板3的上端固定安装有改性剂存放盒4,改性剂存放盒4的内部贯穿有下涂布辊5,底座1的上端且位于卷绕机构2的下方放置有收集盒7,通过在改性剂存放盒4的内部倒入改性剂,可实现对保护膜的下表面进行涂布,同时收集盒7的设置,可对过量挤压的改性剂液体进行及时的收集,避免四处散落,便于再次重复利用,从而

降低了投入成本。

38.请参阅图3,卷绕机构2包括电机23以及结构相同的卷收组件21和卷放组件22,卷收组件21和卷放组件22的一端共同套接有皮带轮组24,电机23的动力驱动端与皮带轮组24相接,通过电机23带动皮带轮组24旋转,可促使保护膜一放一收。

39.请参阅图4

‑

6,卷收组件21包括第一卷辊211和第二卷辊212,第一卷辊211和第二卷辊212的相背离一端分别套接有第一限位环213和第二限位环214,第一卷辊211的内部固定安装有液压杆215,且液压杆215的伸缩端通过十字连接件216与第二限位环214形成固定连接结构,第二卷辊212的内部且位于十字连接件216的一侧固定安装有若干组等距离且呈圆周状分布的凸块217,第一卷辊211的内部开设有与凸块217一一对应且相适配的凹槽218,通过启动液压杆215,在第二限位环214的作用下,可延长或缩短第一卷辊211和第二卷辊212之间的间距,不仅实现了对卷收和卷放的整体宽度调节,使其可适用多种尺寸的保护膜,而且还解决了多次更换卷辊以及多频次转移保护膜的问题,进一步提高了涂布效率以及使用的便捷性。

40.请参阅图7

‑

9,上涂布组件6包括水泵61、改性剂存储箱62和支撑座63,支撑座63的一侧固定安装有进液板64,进液板64的底部固定安装有海绵头65,进液板64的内部设有空腔66,且空腔66的底部一端开设有若干组等距离的出液孔67,进液板64呈倾斜状,水泵61的进水端通过出液管68与改性剂存储箱62形成相贯通的固定连接结构,其出水端则通过进液管69与空腔66形成相贯通的固定连接结构,通过启动水泵61,在出液孔67以及海绵头65的作用下,可对保护膜的上表面进行涂布。

41.本发明涂布设备的工作原理:在使用时,根据保护膜的宽度,相应的调节卷收组件21和卷放组件22的长度,只需启动液压杆215,其伸缩端可对十字连接件216施加一个推力,在第二限位环214的作用下,可促使第二卷辊212沿着凹槽218的方向进行移动,直至第一限位环213和第二限位环214之间的距离与保护膜的宽度相同即可。

42.此时,可将保护膜卷绕在卷收组件21和卷放组件22上,然后在改性剂存放盒4的内部倒入改性剂液,启动电机23和水泵61,当电机23启动时,会拉动保护膜进行卷收,在卷收的过程中,会带动下涂布辊5在改性剂存放盒4的内部进行滚动,从而实现了对保护膜下表面涂布的效果,而水泵61的启动,在出液管68的作用下,可将改性剂存储箱62内部的改性剂液吸出,并经过进液管69进入到空腔66的内部,最后在出液孔67的作用下,浸入至海绵头65中,随着保护膜的不断卷收,可实现对上表面涂布的效果。

43.pvc可分为:通用型pvc树脂、高聚合度pvc树脂、交联pvc树脂,通用型pvc树脂是由氯乙烯单体在引发剂的作用下聚合形成的;高聚合度pvc树脂是指在氯乙烯单体聚合体系中加入链增长剂聚合而成的树脂;交联pvc树脂是在氯乙烯单体聚合体系中加入含有双烯和多烯的交联剂聚合而成的树脂。

44.聚酰胺弹性体由高熔点结晶性硬段(聚酰胺)和非结晶性软段(聚酯或聚醚)组成,其性能取决于硬段类型及两种嵌段的长度。由于硬段聚酰胺的存在,使聚酰胺热塑性弹性体具有优异的韧性、耐化学性、耐磨性及消音性。通过选择和控制嵌段类别,其力学、热和化学性能可在很大范围内变化。

45.聚烯烃热塑性弹性体是一种高性能聚烯烃产品,在常温下成橡胶弹性,具有密度小、弯曲大、低温抗冲击性能高、易加工、可重复使用等特点。

46.根据上述实施例1、实施例2以及实施例3的修复抗划痕漆面保护膜的制备成分,对自修复抗划痕、防紫外线性能、绝缘率、以及抗冲击性能进行测试,其测试结果如下表所示: 自修复抗划痕性能防紫外线性能绝缘率抗冲击性能实施例198.6%合格99.1%合格实施例299.5%合格99.6%合格实施例397.9%合格99.4%合格表中各项性能的测试方法如下:1.自修复抗划痕性能的判定:使用专用划具,对保护膜的表面擦拭出多道划痕,将测试样品置于70

°

环境下,观察10min,并取出查看划痕恢复状况。

47.2.防紫外线性能的判定:将漆面保护膜贴在汽车上,然后在室外40度的高温下放置30min,并用紫外线检测仪来进行检测。

48.3.绝缘率的判定:将漆面保护膜贴在支持体的表面,观看是否有气泡产生。

49.4.抗冲击性能的判定:利用专用冲击工具,对漆面保护膜的表面进行多次来回锤击,然后察看外观是否有痕迹。

50.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

51.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1