一种EVA中底鞋材注塑件氮气超临界发泡工艺的制作方法

一种eva中底鞋材注塑件氮气超临界发泡工艺

技术领域

1.本发明涉及聚合物制备技术领域,具体涉及一种eva中底鞋材注塑件氮气超临界发泡工艺。

背景技术:

2.eva(乙烯,

‑

醋酸乙烯共聚物)具有良好的缓冲、抗震、隔热、防潮、抗化验学腐蚀、无毒、不吸水等优点。被广泛应用于发泡鞋料、功能性棚膜、包装膜、热熔胶、电线电缆及玩具等领域。

3.公告号cn107501703a的发明专利具体公开了一种环保eva发泡珠粒及鞋中底的制作方法,以eva颗粒、或eva和obcs共混物颗粒、或eva和sebs共混物颗粒、或者eva、obcs、sebs三者的共混物颗粒为原料,采用辐照交联技术与间歇式超临界氮气发泡技术,制备得到高弹发泡珠粒,之后通过蒸汽热压成型,制得发泡中底,与现有传统的化学发泡鞋底相比,超临界氮气发泡的交联弹性体发泡材料泡孔结构更完整,饱满,弹性更佳且无有害残留物。

4.上述专利采用辐照交联技术与间歇式超临界氮气发泡技术制备eva发泡材料,制备工艺复杂,采用烘箱/烘道发泡eva材料摆放需要借助专用的置物架,同时由于eva材料离加热管位置不同,导致受热不均,从而出现发泡不均匀等问题。

技术实现要素:

5.为了解决上述问题,本发明提供一种eva中底鞋材注塑件氮气超临界发泡工艺,发泡技术简单,发泡过程中不需要借助置物架,发泡过程中加热方式采用热风式烘箱方式,eva溶胀体受热均匀,发泡完全。

6.为了实现以上目的,本发明采取的一种技术方案是:一种eva中底鞋材注塑件氮气超临界发泡工艺,包括如下步骤:注塑件制备,将eva与obcs按预设比例称重混合,加热至熔融状态使之混合均匀,通过注塑工艺制备eva注塑件;釜内浸润,将所述注塑件置于高压釜内并密封,往高压釜内通入超临界流体加压至所述eva注塑件饱和状态,卸压得溶胀eva注塑件;以及釜外发泡,将所述溶胀eva注塑件从高压釜内取出,置于130

‑

160℃的热风烘箱中15

‑

20分钟取出得发泡后的eva注塑件。

7.进一步地:eva与obcs的预设比例为1:1~10:1。

8.进一步地:所述釜内浸润步骤为将所述eva注塑件置于所述高压釜内并密封,往所述高压釜内通入超临界n2升压至20

‑

25mpa,并将所述高压釜升温至95

‑

110℃,恒温保压2

‑

5h,可按产品要求调整排空n2的速率,得溶胀eva注塑件。

9.进一步地:所述恒温设备为热风式烘箱方式设备。

10.进一步地:所述高压釜承压大于35mpa。

11.本发明的上述技术方案相比现有技术具有以下优点:(1)本发明的一种eva中底鞋材注塑件氮气超临界发泡工艺,采用釜内浸润恒温设

备内发泡的工艺,发泡工艺简单,所述恒温设备为热风式烘箱方式设备,能确保eva注塑件在发泡的过程中受热均匀,发泡后可以获得发泡完全、平整、闭气孔率更高的eva注塑件。

12.(2)本发明的一种eva中底鞋材注塑件氮气超临界发泡工艺,没有添加obcs的eva发泡体系,泡孔较大,泡孔密度小,且形状不规则,分布也不均匀。因为obcs与eva相容性好,obcs加热过程中流动性更强,有助于形成稳定的泡孔结构,因此eva注塑件在制备的过程中添加obcs,随着obcs的增加,泡孔密度增大,泡孔直径变小且孔径更加均匀,所述eva注塑件的密度变小,硬度和撕裂强度有所降低,断裂伸长率和回弹性有明显提高。

13.(3)本发明的一种eva中底鞋材注塑件氮气超临界发泡工艺,采用超临界流体釜内浸润,釜外发泡工艺,与釜内发泡工艺相比,高压釜的尺寸大小对生产数量的大小不再起决定作用,生产相同数量的eva注塑件,釜外发泡工艺高压釜腔体大小可以减小到釜内发泡设备高压釜腔体的1/10

‑

1/5,使用较小的高压釜既能生产与现有技术釜内发泡工艺相同数量的eva注塑件,因为高压釜尺寸越大设备的维护和制造成本越大,因此此方法极大的降低了设备成本。

附图说明

14.下面结合附图和实施例对本发明进一步说明。

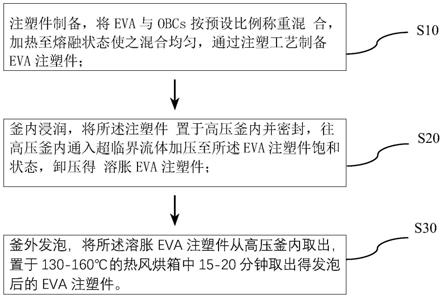

15.图1是本发明实施例一种eva中底鞋材注塑件氮气超临界发泡工艺的流程图。

具体实施方式

16.下面详细描述本发明的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本发明,而不能理解为对本发明的限制。相反,本发明的实施例包括落入所附加权利要求书的精神和内涵范围内的所有变化、修改和等同物。

17.在本发明的描述中,需要理解的是,术语“中心”、“纵向”、“横向”、“长度”、“宽度”、“厚度”、“上”、“下”、“前”、“后”、“左”、“右”、“竖直”、“水平”、“顶”、“底”“内”、“外”、“轴向”、“径向”、“周向”等指示的方位或位置关系为基于附图所示的方位或位置关系,仅是为了便于描述本发明和简化描述,而不是指示或暗示所指的装置或元件必须具有特定的方位、以特定的方位构造和操作,因此不能理解为对本发明的限制。

18.此外,术语“第一”、“第二”等仅用于描述目的,而不能理解为指示或暗示相对重要性。在本发明的描述中,需要说明的是,除非另有明确的规定和限定,术语“相连”、“连接”应做广义理解,例如,可以是固定连接,也可以是可拆卸连接,或一体地连接;可以是机械连接,也可以是电连接;可以是直接相连,也可以通过中间媒介间接相连。对于本领域的普通技术人员而言,可以具体情况理解上述术语在本发明中的具体含义。此外,在本发明的描述中,除非另有说明,“多个”的含义是两个或两个以上。

19.流程图中或在此以其他方式描述的任何过程或方法描述可以被理解为,表示包括一个或更多个用于实现特定逻辑功能或过程的步骤的可执行指令的代码的模块、片段或部分,并且本发明的优选实施方式的范围包括另外的实现,其中可以不按所示出或讨论的顺序,包括根据所涉及的功能按基本同时的方式或按相反的顺序,来执行功能,这应被本发明

的实施例所属技术领域的技术人员所理解。

20.在本实施例中,提供一种eva中底鞋材注塑件氮气超临界发泡工艺。如图1所示,所述eva中底鞋材注塑件氮气超临界发泡工艺,包括如下步骤:s10注塑件制备,将eva与obcs按预设比例称重混合,加热至熔融状态使之混合均匀,通过注塑工艺制备eva注塑件;s20釜内浸润,将所述注塑件置于高压釜内并密封,往高压釜内通入超临界流体加压至所述eva注塑件饱和状态,卸压得溶胀eva注塑件;以及s30釜外发泡,将所述溶胀eva注塑件从高压釜内取出,置于95

‑

110℃的恒温热风烘箱设备中15

‑

20分钟取出得发泡后的eva注塑件。

21.s10注塑件制备,eva(聚乙烯

‑

醋酸乙烯酯)是一种热塑性塑料、弹性体。eva交联发泡材料是一种物性优良的发泡材料,其具有密度低、能吸收载荷等优点与其他弹性体相比具有优异的弹性、柔韧性、耐应力开裂性,以及良好的可塑性、可加工型,因此得到广泛的应用。但eva发泡材料存在耐磨性不够、低温变硬等缺点,从而限制了他在工业中的应用。obcs(烯jing嵌段共聚物)是由辛烯和聚烯烃树脂组成,具有优异的韧性、良好的加工性、优良的耐老化性能等。obcs除了像传统橡胶一样具有弹性、回复性、强韧性与耐候性外,并且与其他塑料原料一样具有极佳的相容性,可直接用于其他弹性体共混加工成型,性能更优于poe,从而可以改善基体材料eva硬度大,弹性低的问题。

22.可根据性能需要调节eva和obcs的比例,其中eva与obcs的比例可以为1:1~10:1中的任何一个比例,其中以8:2,7:3比例效果最佳。将eva与obcs按预设比例称重混合,加热至熔融状态使之混合均匀,通过注塑工艺制备eva注塑件。

23.s20釜内浸润,所述釜内浸润步骤为将所述eva注塑件置于所述高压釜内并密封,往高压釜内通入超临界n2升压至20

‑

25mpa中的任一压力值,优选20mpa、23mpa、25mpa。将高压釜升温至95

‑

110℃中的任一温度值,优选95

°

c、100

°

c、105

°

c。恒温保压2

‑

4h,优选2h、2.5h、3h、3.5h、4h。至所述eva注塑件内超临界n2饱和状态,快速的排空n2,得溶胀eva注塑件。

24.s30釜外发泡,将所述溶胀eva中底鞋材注塑件从高压釜内取出,置于95

‑

110℃的恒温设备中15

‑

30min取出得发泡后的eva注塑件。所述恒温设备为热风烘箱恒温设备中的一种。发泡温度为130

‑

160℃中的任何一个温度值,优选130℃、135℃、140℃、145℃、150℃、155℃、160℃。发泡时间10

‑

20min中的任何一个时间值,优选10min、12min、14min、16min、18min、20min。

25.实施例1s10注塑件制备,将eva与obcs按70:30的比例称重混合,加热至熔融状态使之混合均匀,通过注塑工艺制备eva中底鞋材注塑件;s20釜内浸润,将所述注塑件置于高压釜内并密封,往所述高压釜内通入超临界n2升压至23mpa,并将所述高压釜升温至95℃,恒温保压2.5h,至所述eva注塑件内超临界n2饱和状态,快速的排清气体,得溶胀eva注塑件;s30釜外发泡,将所述溶胀eva中底鞋材注塑件从高压釜内取出,置于140℃的恒温设备中15min取出得发泡后的eva注塑件。采用此方法制得的eva注塑件的性能指标如下表1实施例1发泡后eva注塑件的性能指标。

26.表1.实施例1发泡后eva注塑件的性能指标测试项目数据结果密度0.14g/cm

³ꢀ

硬度45c拉力强度20kg/cm

²

延伸率270%撕裂强度14.5kg/cm

²

剥离2.75kg/cm

²

压缩y58%收缩0.13%老化试验4g耐黄变试验4g反弹强度59%实施例2s10注塑件制备,将eva与obcs按60:40的比例称重混合,加热至熔融状态使之混合均匀,通过注塑工艺制备eva中底鞋材注塑件;s20釜内浸润,将所述注塑件置于高压釜内并密封,往所述高压釜内通入超临界n2升压至20mpa,并将所述高压釜升温至100℃,恒温保压2h,至所述eva注塑件内超临界n2饱和状态,快速的排清气体,得溶胀eva注塑件;s30釜外发泡,将所述溶胀eva注塑件从高压釜内取出,置于135℃的恒温设备中13min取出得发泡后的eva注塑件。采用此方法制得的eva中底鞋材注塑件的性能指标如下表2实施例2发泡后eva注塑件的性能指标。

27.表2.实施例2发泡后eva注塑件的性能指标测试项目数据结果密度0.12g/cm

³

硬度48c拉力强度22.5kg/cm

²

延伸率260%撕裂强度15.2kg/cm

²

剥离2.85kg/cm

²

压缩y55%收缩0.12%老化试验4g耐黄变试验4g反弹强度56%实施例3s10注塑件制备,将eva与obcs按50:50的比例称重混合,加热至熔融状态使之混合均匀,通过注塑工艺制备eva中底鞋材注塑件;s20釜内浸润,将所述注塑件置于高压釜内并密封,往所述高压釜内通入超临界n2升压至20mpa,并将所述高压釜升温至105℃,恒温保压2h,至所述eva注塑件内超临界n2饱和状态,快速的排清气体,得溶胀eva注塑件;s30釜外发泡,将所述溶胀eva注塑件从高压釜内取出,置于150℃的恒温设备中12min取出得发泡后的eva注塑件。采用此方法制得的eva注塑件的性能指标如下表3实施例3发泡后eva注塑件的性能指标。

28.表3.实施例3发泡后eva注塑件的性能指标测试项目数据结果密度0.135g/cm

³

硬度51c拉力强度23.2kg/cm

²

延伸率245%撕裂强度15.8kg/cm

²

剥离2.9kg/cm

²

压缩y54%收缩0.125%老化试验4g耐黄变试验4g反弹强度55%实施例4s10注塑件制备,将eva与obcs按80:20的比例称重混合,加热至熔融状态使之混合均匀,通过注塑工艺制备eva注塑件;s20釜内浸润,将所述注塑件置于高压釜内并密封,往所述高压釜内通入超临界n2升压至19mpa,并将所述高压釜升温至85℃,恒温保压2.5h,至所述eva中底鞋材注塑件内超临界n2饱和状态,快速的排清气体,得溶胀eva注塑件;s30釜外发泡,将所述溶胀eva注塑件从高压釜内取出,置于140℃的恒温设备中10min取出得发泡后的eva中底鞋材发泡件。采用此方法制得的eva注塑件的性能指标如下表4实施例4发泡后eva注塑件的性能指标。

29.表4.实施例4发泡后eva注塑件的性能指标测试项目数据结果密度0.146g/cm

³

硬度42c拉力强度18.5kg/cm

²

延伸率275%撕裂强度14kg/cm

²

剥离2.65kg/cm

²

压缩y56%收缩0.14%老化试验4g耐黄变试验4g反弹强度59%实施例5s10注塑件制备,将eva与obcs按85:15的比例称重混合,加热至熔融状态使之混合均匀,通过注塑工艺制备eva注塑件;s20釜内浸润,将所述注塑件置于高压釜内并密封,往所述高压釜内通入超临界n2升压至20mpa,并将所述高压釜升温至90℃,恒温保压2h,至所述eva中底鞋材注塑件内超临界n2饱和状态,快速的排清气体,得溶胀eva注塑件;s30釜外

发泡,将所述溶胀eva注塑件从高压釜内取出,置于135℃的恒温设备10min取出得发泡后的eva中底鞋材发泡件。采用此方法制得的eva中底鞋材注塑件的性能指标如下表5实施例5发泡后eva注塑件的性能指标。

30.表5.实施例5发泡后eva注塑件的性能指标测试项目数据结果密度0.15g/cm

³

硬度37c拉力强度17.8kg/cm

²

延伸率275%撕裂强度13.6kg/cm

²

剥离2.6kg/cm

²

压缩y57%收缩0.143%老化试验4g耐黄变试验4g反弹强度61%在本说明书的描述中,参考术语“一个实施例”、“一些实施例”、“示例”、“具体示例”、或“一些示例”等的描述意指结合该实施例或示例描述的具体特征、结构、材料或者特点包含于本发明的至少一个实施例或示例中。在本说明书中,对所述术语的示意性表述不一定指的是相同的实施例或示例。而且,描述的具体特征、结构、材料或者特点可以在任何的一个或多个实施例或示例中以合适的方式结合。

31.以上述依据本发明的理想实施例为启示,通过上述的说明内容,相关工作人员完全可以在不偏离本项发明技术思想的范围内,进行多样的变更以及修改。本项发明的技术性范围并不局限于说明书上的内容,必须要根据权利要求范围来确定其技术性范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1