一种吡喃-2-酮类化合物的无溶剂球磨-氨基酸耦合合成法

一种吡喃

‑2‑

酮类化合物的无溶剂球磨

‑

氨基酸耦合合成法

技术领域

1.本发明涉及吡喃

‑2‑

酮类化合物合成领域,尤其涉及一种吡喃

‑2‑

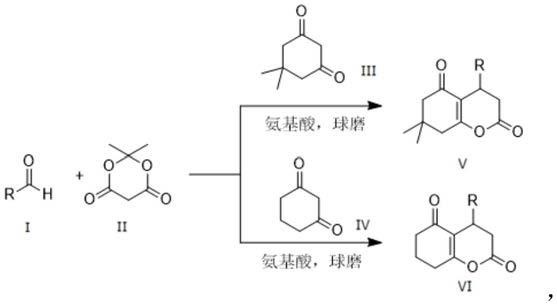

酮类化合物的无溶剂球磨

‑

氨基酸耦合合成法。

背景技术:

2.吡喃

‑2‑

酮类化合物具有重要的生理和药理活性,如抗菌、抗炎、抗微生物、抗植物毒性和细胞毒性等。这类化合物一般由化学法制备,使用的催化剂制备步骤较为复杂同时也会带来较大污染,而易得环保的生物催化剂因在化学法中催化效果不佳而较少使用。

3.例如,2019年,li等人以环状和非环状β

‑

二酮及α,β不饱和n

‑

酰基吡唑为原料,多功能芳酸胺为催化剂,经串联反应合成了一系列吡喃

‑2‑

酮类化合物(x.f.li,et al.tetrahedron, 2019,75,2350

‑

2356);2018年,kowalczyk等人用β,γ

‑

不饱和

‑

α

‑

酮膦酸酯与环状1,3

‑

二羰基化合物在布朗斯特碱的催化下合成吡喃

‑2‑

酮类化合物(d.kowalczyk,tetrahedron lett.,2018, 59,2636

‑

3639);2011年khurana等人以芳香醛、丙二酸环(亚)异丙酯和各种活性亚甲基化合物为原料,在聚乙二醇修饰的镍纳米粒子催化下进行串联烯醇内酯化反应合成2h

‑

色烯

‑

2, 5

‑

二酮和3,4二氢吡喃酮等一系列活性物质。但是这些化学法存在反应时间长、催化剂制备繁琐、产物与催化剂难以分离等缺点,这制约着上述方法的实际应用。

技术实现要素:

4.本发明为了克服现有技术下合成吡喃

‑2‑

酮类化合物的反应时间长、催化剂制备繁琐、产物与催化剂难以分离的问题,提供一种吡喃

‑2‑

酮类化合物的无溶剂球磨

‑

氨基酸耦合合成法,该合成方法采用机械球磨和氨基酸催化技术耦合,反应绿色,合成快速,并且催化剂易与产物分离可回收使用。

5.为了实现上述目的,本发明采用以下技术方案:一种吡喃

‑2‑

酮类化合物的无溶剂球磨

‑

氨基酸耦合合成法,所述合成方法包括以下步骤:(1)将醛、双甲酮或1,3

‑

环己二酮、2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮混匀后,加入小分子生物催化剂和助磨剂进行机械球磨;(2)球磨结束后将反应物刮出,加入溶剂,过滤分离并回收小分子生物催化剂,蒸发滤液中溶剂,将得到的溶质重结晶后即得吡喃

‑2‑

酮类化合物。

6.本发明借助机械球磨技术,利用小分子生物催化剂催化合成一系列吡喃

‑2‑

酮类化合物。原料与催化剂在球磨小球表面接触反应,通过小球撞击提升原料间和原料与催化剂之间的接触频率,同时小球可将能量传递给原料使其活化与催化剂耦合可极大提高反应速率。小分子生物催化剂在绝大部分溶剂中溶解度较低,因此易与产物分离,但在溶剂反应也会出现固体催化剂分布不均的情况,影响催化效果。在机械球磨的辅助下,可以采用无溶剂反应合成吡喃

‑2‑

酮类化合物,原料与催化剂通过机械球磨混合均匀。

7.作为优选,所述步骤(1)中醛为苯甲醛、4

‑

硝基苯甲醛、4

‑

氟苯甲醛、2

‑

甲基苯甲醛、 3

‑

甲基苯甲醛、4

‑

甲基苯甲醛、4

‑

甲氧基苯甲醛、4

‑

溴苯甲醛、2,3

‑

二氯苯甲醛、2

‑

氯苯甲醛、 3

‑

氯苯甲醛、4

‑

氯苯甲醛、糠醛、2

‑

噻吩甲醛中的一种。

8.作为优选,所述步骤(1)中小分子生物催化剂为氨基酸。

9.本发明选用氨基酸作为催化剂,绿色环保,氨基酸可催化反应进行,并且在机械球磨辅助下可有较高的催化效率。

10.作为优选,所述氨基酸为l

‑

半胱氨酸、l

‑

色氨酸、l

‑

组氨酸、l

‑

赖氨酸、l

‑

精氨酸、 l

‑

酪氨酸、l

‑

脯氨酸、l

‑

丙氨酸、l

‑

甲硫氨酸中的一种或几种。

11.本发明具体的反应路线为:其中化合物i为醛,化合物ii为2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮,在机械球磨和氨基酸的耦合作用下,醛和2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮可与双甲酮反应生成如v所示的吡喃

‑2‑ꢀ

酮类化合物,或者醛和2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮与1,3

‑

环己二酮反应,生成如vi所示的吡喃

‑2‑

酮类化合物。

12.作为优选,所述步骤(1)中助磨剂为硫酸钠、氯化钠、硅胶或中性氧化铝。

13.反应物中添加助磨剂可避免反应物粘在球磨罐上,有利于后处理操作。部分助磨剂会抑制反应发生,因此添加量较多时,反应的速率较慢。

14.作为优选,所述步骤(1)中醛、双甲酮或1,3

‑

环己二酮、2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑ꢀ

二酮、小分子生物催化剂和助磨剂的质量比为1:(0.5~3):(0.5~3):(0.2~1):(4~10)。

15.作为优选,所述步骤(1)中球磨频率为10~30hz,球磨时间为10~90分钟。

16.在10~30hz范围内,反应速率可随球磨频率提升而增快。

17.作为优选,所述步骤(2)中溶剂为二氯甲烷、甲醇、乙醇和乙酸乙酯中的一种或任意几种任意比例的混合。

18.产物可溶于溶剂,而小分子生物催化剂及助磨剂溶解度极低,因此可较为方便地通过溶解过滤分离产物。

19.作为优选,所述步骤(2)中重结晶使用的试剂为乙醇,重结晶的步骤包括向得到的溶质加入少量乙醇,升温至70~80℃,然后滴加无水乙醇至溶质恰好完全溶解,缓慢降温后过滤,将析出的晶体干燥。

20.在常温下,产物在二氯甲烷、甲醇、乙酸乙酯中的溶解度都很好,在乙醇中溶解度较差,因此可利用不同温度下产物在乙醇中溶解度不同的原理,将产物溶解于乙醇中配成

温度较高的饱和溶液,再降温使其在乙醇中结晶析出,进一步提纯产物。

21.作为优选,所述步骤(2)中回收小分子生物催化剂为将分离的小分子生物催化剂常温干燥。

22.本发明使用的催化剂与产物分离后,经常温干燥可重复应用于吡喃

‑2‑

酮类化合物的制备。

23.因此,本发明具有如下有益效果:(1)实现了吡喃

‑2‑

酮类化合物的合成;(2)合成步骤简便,反应条件温和,反应时间短,污染少;(3)催化剂可回收套用。

附图说明

24.图1是实施例1所得产物的核磁谱图。

25.图2是实施例8所得产物的核磁谱图。

26.图3是实施例10所得产物的核磁谱图。

27.图4是实施例15所得产物的核磁谱图。

28.图5是实施例19所得产物的核磁谱图。

29.图6是实施例20所得产物的核磁谱图。

30.图7是实施例21所得产物的核磁谱图。

31.图8是实施例22所得产物的核磁谱图。

具体实施方式

32.下面结合附图与具体实施方法对本发明做进一步的描述。

33.实施例1向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg氯化钠,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为73.2%。

34.产物的核磁谱图如图1所示,其具体的表征数据如下:m.p.112

‑

114℃,1h nmr(500 mhz,cdcl3)δ7.32

–

7.27(m,2h,arh),7.25

–

7.20(m,1h,arh),7.18

–

7.14(m,2h,arh), 4.31(dd,j=5.9,3.7hz,1h,ch),2.96

–

2.92(m,2h,ch2),2.55(s,2h,ch2),2.33(s,2h,ch2), 1.16(s,3h,ch3),1.11(s,3h,ch3).

13

c nmr(126mhz,cdcl3)δ196.07,165.92,165.68,140.57, 129.06,127.45,126.51,116.10,50.62,41.07,36.32,33.84,32.53,28.56,28.15。

35.实施例2第一次合成:向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,

过滤,将过滤得到的滤饼用二氯甲烷洗涤3次,每次30ml,然后在常温下干燥1小时备用。将滤液旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮。

36.第二次合成:将l

‑

半胱氨酸和硅胶替换为第一次合成中得到的备用滤饼,其余合成条件与第一次合成相同。

37.第三次合成:将l

‑

半胱氨酸和硅胶替换为第二次合成中得到的备用滤饼,其余合成条件与第一次合成相同。

38.第四次合成:将l

‑

半胱氨酸和硅胶替换为第三次合成中得到的备用滤饼,其余合成条件与第一次合成相同。

39.第五次合成:将l

‑

半胱氨酸和硅胶替换为第四次合成中得到的备用滤饼,其余合成条件与第一次合成相同。

40.每次合成所得的产物收率如下表:合成次数7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮收率186.6%283.0%379.3%477.8%574.1%从表中数据可知该方法中的小分子生物催化剂可回收重复使用。

41.实施例3向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg硫酸钠,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为80.3%。

42.实施例4向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg中性氧化铝,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为77.0%。

43.实施例5向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、100mg l

‑

脯氨酸和600mg

硅胶, 30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为40.0%。

44.产物的表征数据同实施例1。

45.实施例6向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、100mg l

‑

组氨酸和600mg硅胶, 30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为56.3%。

46.产物的表征数据同实施例1。

47.实施例7向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、100mg l

‑

色氨酸和600mg硅胶, 30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为51.1%。

48.产物的表征数据同实施例1。

49.实施例8向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol对溴苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg 硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物4

‑

(4

‑

溴苯基)

‑

7,7

‑

二甲基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为84.7%。

50.产物的核磁谱图如图2所示,其具体的表征数据如下:m.p.157

‑

159℃,1h nmr(400 mhz,cdcl3)δ7.46

–

7.40(m,2h,arh),7.08

–

7.02(m,2h,arh),4.27(d,j=6.4hz,1h,ch), 3.00

–

2.86(m,2h,ch2),2.54(s,2h,ch2),2.33(s,2h,ch2),1.16(s,3h,ch3),1.10(s,3h, ch3).

13

c nmr(101mhz,cdcl3)δ196.05,165.93,165.62,139.64,132.19,128.33,121.40, 115.68,50.55,41.04,36.01,33.39,32.56,28.60,28.10。

51.实施例9向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol对氟

苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg 硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物4

‑

(4

‑

氟苯基)

‑

7,7

‑

二甲基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为81.4%。

52.产物的表征数据如下:m.p.171

‑

173℃,1h nmr(400mhz,cdcl3)δ7.17

–

7.10(m,2h, arh),7.03

–

6.95(m,2h,arh),4.30(d,j=5.6hz,1h,ch),3.00

–

2.86(m,2h,ch2),2.55(s, 2h,ch2),2.33(s,2h,ch2),1.16(s,3h,ch3),1.11(s,3h,ch3).

13

c nmr(101mhz,cdcl3)δ 196.11,165.79,163.23,160.78,136.36,136.33,128.22,128.14,116.05,116.03,115.84,50.58, 41.04,36.35,33.18,32.56,28.58,28.12。

53.实施例10向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol对硝基苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600 mg硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到黄色固体状目标产物4

‑

(4

‑

硝基苯基)

‑

7,7

‑

二甲基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

ꢀ‑

二酮,收率为76.7%。

54.产物的核磁谱图如图3所示,其具体的表征数据如下:m.p.141

‑

143℃,1h nmr(400 mhz,cdcl3)δ8.23

–

8.14(m,2h,arh),7.40

–

7.32(m,2h,arh),4.42(d,j=7.3hz,1h,ch), 3.09

–

2.92(m,2h,ch2),2.58(d,j=1.2hz,2h,ch2),2.35(d,j=2.3hz,2h,ch2),1.18(s,3h, ch3),1.11(s,3h,ch3).

13

c nmr(101mhz,cdcl3)δ195.96,166.48,165.04,147.96,147.28, 127.68,124.38,115.02,50.48,41.08,35.56,33.85,32.60,28.60,28.06。

55.实施例11向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol 2,3

‑

二氯苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600 mg硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物4

‑

(2,3

‑

二氯苯基)

‑

7,7

‑

二甲基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

ꢀ‑

二酮,收率为78.5%。

56.产物的表征数据如下:m.p.190

‑

192℃,1h nmr(400mhz,cdcl3)δ7.39(dd,j=8.0, 1.5hz,1h,arh),7.12(t,j=7.9hz,1h,arh),6.84(dd,j=7.8,1.5hz,1h,arh),4.82

–

4.76(m, 1h,ch),3.01

–

2.92(m,2h,ch2),2.68

–

2.56(m,2h,ch2),2.37(s,2h,ch2),1.20(d,j=1.4 hz,6h,ch

3,

).

13

c nmr(101mhz,cdcl3)δ195.57,167.22,165.09,139.32,134.34,131.79, 129.87,127.64,124.79,114.56,50.49,41.11,34.97,32.58,32.12,28.52,28.47。

57.实施例12

向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol 2

‑

氯苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg 硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物4

‑

(2

‑

氯苯基)

‑

7,7

‑

二甲基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为49.5%。

58.产物的表征数据如下:m.p.135

‑

137℃,1h nmr(400mhz,cdcl3)δ7.45

–

7.38(m,1h, arh),7.24

–

7.13(m,2h,arh),6.92(dd,j=7.2,2.2hz,1h,arh),4.76(t,j=4.8hz,1h,ch), 3.00

–

2.89(m,2h,ch2),2.68

–

2.55(m,2h,ch2),2.36(s,2h,ch2),1.20(d,j=3.2hz,6h, ch3).

13

c nmr(101mhz,cdcl3)δ195.69,167.06,165.44,136.96,133.42,130.53,128.95, 127.36,126.69,114.73,50.53,41.10,35.22,35.22,32.56,31.23,28.54,28.45。

59.实施例13向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol 3

‑

氯苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg 硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物4

‑

(3

‑

氯苯基)

‑

7,7

‑

二甲基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为74.1%。

60.产物的表征数据如下:m.p.122

‑

124℃,1h nmr(400mhz,cdcl3)δ7.27

–

7.20(m,2h, arh),7.16(q,j=1.5hz,1h,arh),7.07

–

7.01(m,1h,arh),4.29(d,j=5.9hz,1h,ch),3.02

ꢀ–

2.88(m,2h,ch2),2.63

–

2.50(m,2h,ch2),2.35(s,2h,ch2),1.18(s,3h,ch3),1.14(s,3h, ch3).

13

c nmr(101mhz,cdcl3)δ196.01,166.13,165.45,142.51,134.90,130.39,127.81, 126.97,124.62,115.44,50.55,41.06,36.13,33.62,32.60,28.55,28.20。

61.实施例14向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol 4

‑

氯苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg 硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物4

‑

(4

‑

氯苯基)

‑

7,7

‑

二甲基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为79.1%。

62.产物的表征数据如下:m.p.166

‑

168℃,1h nmr(400mhz,cdcl3)δ7.30

–

7.24(m,2h, arh),7.14

–

7.07(m,2h,arh),4.31

–

4.24(m,1h,ch),3.01

–

2.86(m,2h,ch2),2.54(s,2h, ch2),2.33(s,2h,ch2),1.16(s,3h,ch3),1.11(s,3h,ch3).

13

c nmr(101mhz,cdcl3)δ 196.06,165.91,165.65,139.10,133.32,129.23,127.97,115.77,50.56,41.05,36.10,33.32,32.56, 28.59,28.10。

63.实施例15

向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol 4

‑

甲氧基苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和 600mg硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到黄色固体状目标产物4

‑

(4

‑

甲氧苯基)

‑

7,7

‑

二甲基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

ꢀ‑

二酮,收率为86.7%。

64.产物的核磁谱图如图4所示,其具体的表征数据如下:m.p.134

‑

137℃,1h nmr(400 mhz,cdcl3)δ7.13

–

7.04(m,2h,arh),6.88

–

6.79(m,2h,arh),4.30

–

4.24(m,1h,ch),3.77 (s,3h,ch3),2.98

–

2.87(m,2h,ch2),2.54(s,2h,ch2),2.33(s,2h,ch2),1.16(s,3h,ch3), 1.11(s,3h,ch3).

13

c nmr(101mhz,cdcl3)δ196.20,166.16,165.47,158.82,132.62,127.60, 116.41,114.42,55.26,50.64,41.04,36.55,33.06,32.56,28.59,28.16。

65.实施例16向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol 2

‑

甲基苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600 mg硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

(2

‑

甲苯基)

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑ꢀ

二酮,收率为51.7%。

66.产物的表征数据如下:m.p.101

‑

103℃,1h nmr(400mhz,cdcl3)δ7.19(d,j=7.1hz, 1h,arh),7.16

–

7.06(m,2h,arh),6.89

–

6.82(m,1h,ch),4.51(d,j=8.0hz,1h,arh),2.94 (dd,j=15.8,8.2hz,1h,ch),2.75(d,j=16.9hz,1h,ch),2.60(d,j=6.2hz,2h,ch2),2.48 (s,3h,ch3),2.33(s,2h,ch2),1.17(d,j=5.4hz,6h,ch3).

13

c nmr(101mhz,cdcl3)δ 196.09,166.27,165.81,138.31,135.33,131.26,127.49,126.69,124.79,116.13,50.56,41.04, 35.82,32.64,30.14,28.58,28.32,19.50。

67.实施例17向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol 3

‑

甲基苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600 mg硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

(3

‑

甲苯基)

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑ꢀ

二酮,收率为80.6%。

68.产物的表征数据如下:m.p.122

‑

124℃,1h nmr(400mhz,chloroform

‑

d)δ7.18(t,j= 7.6hz,1h),7.05(dt,j=7.6,0.9hz,1h),7.00

–

6.91(m,2h),4.27(dd,j=5.9,3.6hz,1h),3.00

ꢀ–

2.88(m,2h),2.61

–

2.48(m,2h),2.33(d,j=7.6hz,5h),1.17(s,3h),1.13(s,3h).

13

c nmr (101mhz,cdcl3)δ196.15,166.05,165.67,140.47,138.73,128.96,128.28,127.36,123.39, 116.12,50.64,41.06,36.44,33.80,32.59,28.58,28.19,21.50。

1.6hz,1h,arh),7.19(pd,j=7.4,1.6hz,2h,arh),6.91(dd,j=7.3,2.0hz,1h,arh),4.76(d, j=6.8hz,1h,ch),3.03

–

2.90(m,2h,ch2),2.86

–

2.65(m,2h,ch2),2.54

–

2.44(m,2h,ch2), 2.19(p,j=6.4hz,2h,ch2).

13

c nmr(101mhz,cdcl3)δ195.82,168.79,165.33,136.72, 133.47,130.51,128.99,127.38,126.60,115.85,36.68,35.10,31.26,27.43,20.71。

87.对比例1向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮和120mg l

‑

半胱氨酸,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为80.2%。

88.对比例2向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、 1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮和600mg硅胶,30hz下球磨30 分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为10.3%。

89.产物的表征数据同实施例1。

90.对比例3向50ml不锈钢球磨罐中加入3颗直径为10mm的不锈钢球,然后依次加入1mmol苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、100mg型号为im 的固定化米黑根毛霉脂肪酶和600mg硅胶,30hz下球磨30分钟。球磨结束后,先将反应混合物刮出,再加入30ml二氯甲烷,过滤,取滤液转移至圆底烧瓶中旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

ꢀ‑

4,6,7,8

‑

四氢

‑

2h

‑

色烯

‑

2,5(3h)

‑

二酮,收率为40.0%。

91.产物的表征数据同实施例1。

92.对比例4向50ml圆底烧瓶中依次加入10ml dmso、1mmol苯甲醛、1mmol 2,2

‑

二甲基

‑

1,3

‑

二氧六环

‑

4,6

‑

二酮、1mmol双甲酮、120mg l

‑

半胱氨酸和600mg硅胶,常温下搅拌4h。反应结束后,将混合物加入乙酸乙酯和水萃取,无水硫酸钠干燥,滤液旋蒸浓缩,向旋蒸完的圆底烧瓶中加入少量无水乙醇,升温至80℃,滴加无水乙醇至体系完全澄清,然后缓慢降温至室温,过滤后将得到的晶体真空干燥,得到白色固体状目标产物7,7

‑

二甲基

‑4‑

苯基

‑

4,6,7,8

‑

四氢

‑

2h

‑ꢀ

色烯

‑

2,5(3h)

‑

二酮,收率为59.7%。

93.产物的表征数据同实施例1。

94.对比例1中没有添加助磨剂,在机械球磨后较难从小球表面刮下反应后的混合物,因此会损失部分产物,但是对比例1的产率高于实施例1及实施例4,这表明氯化钠及中性氧

化铝会抑制反应的发生,需要控制其添加量,使用硅胶和硫酸钠作为助磨剂对产物产率影响较小。对比例2和对比例3的产率均低于实施例2的第一次合成得到的产率,这表明球磨有一定的催化反应作用但其催化效果远远弱于氨基酸,而固定化米黑根毛霉脂肪酶在该反应中的催化效果较差。对比例4中,在反应4小时后产物的产率为59.7%,低于实施例2第一次合成中反应30分钟时的产物产率,这表明在溶剂反应中,氨基酸催化剂的催化速率较低,没有无溶剂球磨

‑

氨基酸耦合法的催化效果好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1