一种基于三乙二醇的可降解共聚酯、制备及应用

1.本发明属于高分子合成领域,涉及一种基于三乙二醇的共聚酯、制备方法及用途。以三乙二醇和哌啶

‑

1,4二羧酸以及2,2

‑

二辛可宁酸为原料,采用熔融聚合法合成一种基于三乙二醇的共聚酯,可用作制备抗菌塑料薄层基体。

背景技术:

2.由于高分子材料具有成本低、容易加工成型、机械性能优异和良好的化学稳定性等优点,因此,从20世纪至今高分子材料发展迅速,其产品广泛应用于服装、汽车、餐具、电子产品及日常生活用品等各个方面,在人类生活中占有十分重要的作用。然而,随着高分子材料在生活中的广泛应用,其制品在加工和使用的过程中容易接触并滋生众多的细菌、病毒等有害微生物,引起各种工业材料、医用生物材料、卫生用品、食品的腐蚀和变质

1.([1]汪子翔,张坤,卫金皓,翟思广,苏明雪,梁建荣,王立岩.抗菌材料及抗菌剂的研究现状及前景展望[j].橡塑技术与装备,2021,47(12):22

‑

29.)。

[0003]

同时,由于近些年来新冠疫情的影响,产品材料的抗菌性能已经成为消费者的刚性需求。我国一些细分行业龙头企业已率先使用抗菌材料,通过抑制细菌生长、阻止细菌繁殖的控制措施,减少人体受外来微生物活动的侵害。抗菌洗碗机、抗菌空调、抗菌波轮洗衣机、抗菌冷柜、抗菌冰箱、抗菌手机保护膜等,就是抗菌材料在电器领域应用的典型代表。除此之外,抗菌包装材料在果蔬农产品储藏和运输中也是运用广泛。

[0004]

我国塑料薄膜的产量约占塑料制品总产量的20%,从塑料薄膜的应用领域看,用量最大、品种最多、应用最广的就是食品包装工业。对用量极大的果蔬包装塑料废弃物的不当处理所造成的白色污染对环境的危害是相当严重的,首先,塑料很难降解,用c

14

同位素跟踪考察塑料在土壤中的降解,结果表明其降解速度通常都需要200~400年,而土壤环境被恶化后会严重影响农作物的生长;其次,塑料废弃物被动物吞食后,易引起动物肠梗阻而死亡;三是不易回收的塑料废弃物散落在街道、农电、铁路等处,造成视觉污染;四是对废弃塑料的焚烧处理所产生的二恶英、h2s等有害气体会严重污染大气,释放大量有毒气体,产生大量粉尘和烟雾,引起雾霾,影响人体健康

[2]

([2]王琪,瞿金平,石碧,陈宁,聂敏,杨双桥.我国废弃塑料污染防治战略研究[j].中国工程科学,2021,23(1):160

‑

166.)。环保抗菌包装材料能杀死或抑制果蔬产品在加工、储运和处理过程中表面的微生物,延长果蔬产品的货架期和安全性,同时最大限度的避免了普通塑料包装给环境带来的危害,成为当前的研究热点。目前大量使用的果蔬塑料包装材料都是不可降解塑料,废弃的塑料包装物对市容景观和生态环境造成严重破坏,形成“白色污染”,因此寻求安全环保的抗菌保鲜包装材料延长果蔬运输和上市期限,已成为当前迫切需要解决的问题。

[0005]

随着人们环保意识的不断增强,对塑料包装材料的要求越来越高,在材料达到有效抗菌的同时,还需减少其废弃物对环境污染

[3]

([3]徐汝珍.可降解纳米抗菌pe膜的制备及应用[d].沈阳工业大学,2019.)。为此,制备兼具抗菌和可降解性能的薄膜材料将成为研

究的热点。以生物基聚酯作为基体的复合抗菌材料由于整合了各类材料自身优点,具有长期抗菌抑菌缓释特性和良好的生物相容性,将是未来发展的重要方向。

[0006]

基于以上背景,本发明采用的二元醇、二元酸原料均可从生物质中或生物质反应得到,采用熔融共聚方法合成一种基于三乙二醇的共聚酯。所述聚酯可用作制备抗菌塑料,对人体安全性能高,其力学性能、柔韧性较好,具有长期的抗菌抑菌特性,对环境无害且容易被环境降解。

技术实现要素:

[0007]

针对现有技术中存在的上述问题,本发明以生物质三乙二醇作为醇源,以哌啶

‑

1,4二羧酸以及2,2

‑

二辛可宁酸分别作为第一、第二酸源,采用熔融聚合法合成一种基于生物质三乙二醇的共聚酯。所述聚酯可用作制备抗菌塑料,对人体安全性能高,其力学性能、柔韧性较好,具有长期的抗菌特性,对环境无害且容易被环境降解。

[0008]

为实现本发明的目的,本发明采用以下技术方案:为更好的实现本发明的技术方案,本发明公开了一种基于三乙二醇的可降解共聚酯的制备方法及用途,该聚酯的制备方法,包括如下步骤:1)缩聚粗品的合成:将cas号为478408

‑

77

‑

4的哌啶

‑

1,4二羧酸作为第一酸源,cas号为1245

‑

13

‑

2的2,2

‑

二辛可宁酸作为第二酸源,把cas号为112

‑

27

‑

6的三乙二醇和第一酸源、第二酸源按照物质的量的比为10:(5~5.7):(3.6~4.3)加入到反应容器中,加入适量催化剂,通入氮气保护,在180~200℃下搅拌反应3~4h,得到酯化产物,将酯化产物继续升温到240~260℃,控制反应体系内的绝对压力在80~150 pa,充分搅拌下进行缩聚反应2~4 h,得到缩聚粗品;2) 缩聚粗品的纯化:将缩聚粗品用氯仿溶解,过滤,取清液,将清液加入低碳醇直到沉淀不再增加,离心分离,过滤,所得固体用乙醇洗涤、再次过滤后的固体在60~90℃干燥2~3 h,得到一种基于三乙二醇的可降解共聚酯cp。

[0009]

作为进一步优选,所述步骤2)中的催化剂为醋酸锑、氟钛酸钾、铌酸中的一种,催化剂的用量为二元醇的物质的量的0.05%~0.15%。

[0010]

作为进一步优选,所述步骤2)中的低碳醇为甲醇、乙醇、异丙醇、异丁醇和正丁醇中的一种。

[0011]

权利要求1~4中所述的一种基于三乙二醇的可降解共聚酯,可用作制备抗菌塑料,制备方法包括如下步骤:1)共聚酯薄膜的制备:称取权利要求书1~4所述的一种基于三乙二醇的共聚酯cp共100份质量,与1份质量的扩链剂环氧化合物adr

‑

4368、0.5份质量的抗氧剂1010、1~5份质量的液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10份质量的增韧剂peg混合均匀,经吹塑成型工艺,得到10~50μm的共聚酯薄膜;2)agcl

‑

聚乙烯吡咯烷酮pvp溶胶的制备:第一步,制备分散剂溶液,称取5份质量的pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200份质量的分散剂溶液;第二步,取120份质量的分散剂溶液,加入氯化钠,配制成浓度为1.5~1.7g/l的nacl溶液;另取80份质量的分散剂溶液,配制成浓度为1.5~1.7g/l的agno3溶液;将第二步配制的agno3溶液向第一步配制的nacl溶液中缓慢滴加,滴加完毕,避光搅拌1~4小时,得到agcl

‑

聚乙烯吡咯烷

酮pvp溶胶;3)抗菌共聚酯薄膜的制备:将权利要求5的步骤1)制备的干燥洁净的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。

[0012]

有益效果1、原料的精心挑选:本实验采用的三乙二醇可利用秸秆等生物质资源催化制备得到,来源广泛且廉价易得。所用的2,2

‑

二辛可宁酸可由靛蓝通过系列转化制得,靛蓝类色素是人类所知最古老的色素之一。因此合成聚酯具有原料成本低、可再生等特点。

[0013]

2、所合成的聚酯力学性能、柔韧性能优异:本发明引入带有环状刚性的芳环结构的2,2

‑

二辛可宁酸,大大地改善了聚酯的力学性能(包括拉伸强度、硬度和耐冲性能),三乙二醇的引入使得材料的柔韧性得到改善。

[0014]

3、制备的这种基于三乙二醇的可降解共聚酯的特点为:聚酯材料的数均分子量为20000~30000 g/mol、拉伸断裂强度为67~98mpa,断裂伸长率达到200%以上。

[0015]

4、本发明制备的抗菌共聚酯薄膜具有优异的抗菌效果,随着抗菌共聚酯薄膜中agcl含量增加,抗菌效果越明显。当抗菌剂agcl质量分数达到1.2%时,大肠杆菌抑菌率达到99.27%,金黄色葡萄球菌抑菌率达到97.33%。

[0016]

5、本发明制备的抗菌共聚酯薄膜具有良好的生物降解性,易被自然环境中的水、阳光、土壤、空气和微生物等降解为水、二氧化碳。

具体实施方案

[0017]

下面通过实施例对本发明做进一步的说明,但本发明不受实施例的限制。本发明中原料物质均为常规市售。

[0018]

实例中制备的聚酯均采用bruker avance dmx600型核磁共振仪进1h nmr表征,tms为内标,cdcl3为溶剂。

[0019]

薄膜厚度参照gb/t 20220

‑

2006测得。

[0020]

分子量测试:特性黏度参照gb/t 1632.5

‑

2008测得,测试温度为25℃,溶剂为苯酚/四氯乙烷(50/50,wt/wt),聚酯的浓度为0.5g/dl,用乌氏粘度计测量。

[0021]

力学性能测试:拉伸断裂强度测试按gb/t 1040.1

‑

2006标准执行;断裂强力按gb/t 31967.2

‑

2015标准执行;断裂伸长率按gb/t 2567

‑

2008标准执行;冲击性能按gb/t 1843—2008标准执行;抗菌性能测试:实验参照qb/t2591

‑

2003标准的检测手段,采用“贴膜法”检测本发明制备的共聚酯薄膜对大肠杆菌和金黄色葡萄球菌的抑制和灭菌效果。

[0022]

结果各取5个测试试样的平均值。

[0023]

收率=100%

×

目标产物的实际生成量/目标产物的理论生成量。

[0024]

实施例1:在50ml的单口烧瓶依次加入3.443g(10mmol)的2,2

‑

二辛可宁酸、2.442g(14mmol)的哌啶

‑

1,4二羧酸、4.200g(28mmol)的三乙二醇和0.013g(0.042mmol)的醋酸锑。通入氮气保护,在180℃下搅拌反应3 h,得到酯化产物。将酯化产物继续升温到240℃,控制反应体系

内的绝对压力在80 pa左右,反应4 h,得到缩聚产物的粗品。向聚酯粗品中加入30ml氯仿,浸泡2h后过滤;取清液逐滴加入50 ml的甲醇中,得到浑浊液体,离心分离,过滤,得到固体,将所得的固体用乙醇洗涤、再次过滤后的固体在60℃干燥2 h,得到8.268g的共聚酯cp1,收率为87.38%。

[0025]

收集100g的共聚酯cp1,与1g扩链剂环氧化合物adr

‑

4368、0.5g抗氧剂1010、5ml液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10g增韧剂peg混合均匀,经吹塑成型工艺,得到50μm的共聚酯薄膜;称取5g聚乙烯吡咯烷酮pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200g的分散剂溶液;取120g的分散剂溶液,加入氯化钠,配制成浓度为1.7g/l的nacl溶液;另取80g的分散剂溶液,配制成浓度为1.7g/l的agno3溶液;将agno3溶液向nacl溶液中缓慢滴加,滴加完毕,避光搅拌4小时,得到agcl

‑

聚乙烯吡咯烷酮pvp溶胶;将制备的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。将所得抗菌共聚酯薄膜放置到自然土壤中,每隔三个月用乌氏粘度计测量其特性黏度的变化。

[0026]

分别取0.4ml的稀释菌液滴在共聚酯cp

1 40mm

×

40mm的方片和抗菌剂agcl质量分数为0.2%、0.4%、0.8%、1.2%的抗菌共聚酯薄膜40mm

×

40mm的方片表面,然后用灭菌镊子夹起聚乙烯覆盖薄膜平铺覆盖于各个方片表面,保证菌液与方片表面充分均匀接触,置于培养皿内,于恒温培养箱内(37℃)培养24h。

[0027]

最后,将每组培养24h后的方片连同覆盖薄膜放入20ml的质量分数0.8% nacl溶液内充分洗脱,各取0.1ml的质量分数0.8%nacl溶液均匀涂抹于培养皿内的固体培养基表面,连同培养皿置于恒温培养箱内(37℃)培养24h后观察菌落繁殖情况。

[0028]

实施例2:在50ml的单口烧瓶依次加入3.443g(10mmol)的2,2

‑

二辛可宁酸、2.791g(16mmol)的哌啶

‑

1,4二羧酸、4.200g(28mmol)的三乙二醇和0.013g(0.042mmol)的醋酸锑。通入氮气保护,在180℃下搅拌反应3 h,得到酯化产物。将酯化产物继续升温到240℃,控制反应体系内的绝对压力在80 pa左右,反应4 h,得到缩聚产物的粗品。向聚酯粗品中加入30ml氯仿,浸泡2h后过滤;取清液逐滴加入50 ml的乙醇中,得到浑浊液体,离心分离,过滤,得到固体,将所得的固体用乙醇洗涤、再次过滤后的固体在60℃干燥2 h,得到9.105g的共聚酯cp2,收率为90.05%。

[0029]

收集100g的共聚酯cp2,与1g扩链剂环氧化合物adr

‑

4368、0.5g抗氧剂1010、5ml液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10g增韧剂peg混合均匀,经吹塑成型工艺,得到50μm的共聚酯薄膜;称取5g聚乙烯吡咯烷酮pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200g的分散剂溶液;取120g的分散剂溶液,加入氯化钠,配制浓度为1.7g/l的nacl溶液;另取80g的分散剂溶液,配制成浓度为1.7g/l的agno3溶液;将agno3溶液向nacl溶液中缓慢滴加,滴加完毕,避光搅拌4小时,得到agcl

‑

聚乙烯吡咯烷酮pvp溶胶;将制备的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。将所得抗菌共聚酯薄膜放置到自然土壤中,每隔三个月用乌氏粘度计测量其特性黏度的变化。

[0030]

分别取0.4ml的稀释菌液滴在共聚酯cp

2 40mm

×

40mm的方片和抗菌剂agcl质量分数为0.2%、0.4%、0.8%、1.2%的抗菌共聚酯薄膜40mm

×

40mm的方片表面,然后用灭菌镊子夹起聚乙烯覆盖薄膜平铺覆盖于各个方片表面,保证菌液与方片表面充分均匀接触,置于培养皿内,于恒温培养箱内(37℃)培养24h。

[0031]

最后,将每组培养24h后的方片连同覆盖薄膜放入20ml的质量分数0.8% nacl溶液内充分洗脱,各取0.1ml的质量分数0.8%nacl溶液均匀涂抹于培养皿内的固体培养基表面,连同培养皿置于恒温培养箱内(37℃)培养24h后观察菌落繁殖情况。

[0032]

实施例3:在50ml的单口烧瓶依次加入3.787g(11mmol)的2,2

‑

二辛可宁酸、2.442g(14mmol)的哌啶

‑

1,4二羧酸、4.200g(28mmol)的三乙二醇和0.013g(0.042mmol)的醋酸锑。通入氮气保护,在180℃下搅拌反应3 h,得到酯化产物。将酯化产物继续升温到240℃,控制反应体系内的绝对压力在80 pa左右,反应4 h,得到缩聚产物的粗品。向聚酯粗品中加入30ml氯仿,浸泡2h后过滤;取清液逐滴加入50 ml的异丙醇中,得到浑浊液体,离心分离,过滤,得到固体,将所得的固体用乙醇洗涤、再次过滤后的固体在60℃干燥2h,得到8.781g的共聚酯cp3,收率为88.17%。

[0033]

收集100g的共聚酯cp3,与1g扩链剂环氧化合物adr

‑

4368、0.5g抗氧剂1010、5ml液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10g增韧剂peg混合均匀,经吹塑成型工艺,得到50μm的共聚酯薄膜;称取5g聚乙烯吡咯烷酮pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200g的分散剂溶液;取120g的分散剂溶液,加入氯化钠,配制浓度为1.7g/l的nacl溶液;另取80g的分散剂溶液,配制成浓度为1.7g/l的agno3溶液;将agno3溶液向nacl溶液中缓慢滴加,滴加完毕,避光搅拌4小时,得到agcl

‑

聚乙烯吡咯烷酮pvp溶胶;将制备的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。将所得抗菌共聚酯薄膜放置到自然土壤中,每隔三个月用乌氏粘度计测量其特性黏度的变化。

[0034]

分别取0.4ml的稀释菌液滴在共聚酯cp

3 40mm

×

40mm的方片和抗菌剂agcl质量分数为0.2%、0.4%、0.8%、1.2%的抗菌共聚酯薄膜40mm

×

40mm的方片表面,然后用灭菌镊子夹起聚乙烯覆盖薄膜平铺覆盖于各个方片表面,保证菌液与方片表面充分均匀接触,置于培养皿内,于恒温培养箱内(37℃)培养24h。

[0035]

最后,将每组培养24h后的方片连同覆盖薄膜放入20ml的质量分数0.8% nacl溶液内充分洗脱,各取0.1ml的质量分数0.8%nacl溶液均匀涂抹于培养皿内的固体培养基表面,连同培养皿置于恒温培养箱内(37℃)培养24h后观察菌落繁殖情况。

[0036]

实施例4:在50ml的单口烧瓶依次加入3.787g(11mmol)的2,2

‑

二辛可宁酸、2.791g(16mmol)的哌啶

‑

1,4二羧酸、4.200g(28mmol)的三乙二醇和0.013g(0.042mmol)的醋酸锑。通入氮气保护,在180℃下搅拌反应3 h,得到酯化产物。将酯化产物继续升温到240℃,控制反应体系内的绝对压力在80 pa左右,反应4 h,得到缩聚产物的粗品。向聚酯粗品中加入30ml氯仿,浸泡2h后过滤;取清液逐滴加入50 ml的异丁醇中,得到浑浊液体,离心分离,过滤,得到固体,将所得的固体用乙醇洗涤、再次过滤后的固体在60℃干燥2 h,得到9.625g的共聚酯

cp4,收率为90.76%。

[0037]

收集100g的共聚酯cp4,与1g扩链剂环氧化合物adr

‑

4368、0.5g抗氧剂1010、5ml液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10g增韧剂peg混合均匀,经吹塑成型工艺,得到50μm的共聚酯薄膜;称取5g聚乙烯吡咯烷酮pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200g的分散剂溶液;取120g的分散剂溶液,加入氯化钠,配制成浓度为1.7g/l的nacl溶液;另取80g的分散剂溶液,配制成浓度为1.7g/l的agno3溶液;将agno3溶液向nacl溶液中缓慢滴加,滴加完毕,避光搅拌4小时,得到agcl

‑

聚乙烯吡咯烷酮pvp溶胶;将制备的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。将所得抗菌共聚酯薄膜放置到自然土壤中,每隔三个月用乌氏粘度计测量其特性黏度的变化。

[0038]

分别取0.4ml的稀释菌液滴在共聚酯cp

4 40mm

×

40mm的方片和抗菌剂agcl质量分数为0.2%、0.4%、0.8%、1.2%的抗菌共聚酯薄膜40mm

×

40mm的方片表面,然后用灭菌镊子夹起聚乙烯覆盖薄膜平铺覆盖于各个方片表面,保证菌液与方片表面充分均匀接触,置于培养皿内,于恒温培养箱内(37℃)培养24h。

[0039]

最后,将每组培养24h后的方片连同覆盖薄膜放入20ml的质量分数0.8% nacl溶液内充分洗脱,各取0.1ml的质量分数0.8%nacl溶液均匀涂抹于培养皿内的固体培养基表面,连同培养皿置于恒温培养箱内(37℃)培养24h后观察菌落繁殖情况。

[0040]

实施例5:在50ml的单口烧瓶依次加入4.1316g(12mmol)的2,2

‑

二辛可宁酸、2.442g(14mmol)的哌啶

‑

1,4二羧酸、4.200g(28mmol)的三乙二醇和0.013g(0.042mmol)的醋酸锑。通入氮气保护,在180℃下搅拌反应3h,得到酯化产物。将酯化中间产物继续升温到240℃,控制反应体系内的绝对压力在80 pa左右,反应4 h,得到缩聚产物的粗品。向聚酯粗品中加入30ml氯仿,浸泡2h后过滤;取清液逐滴加入50 ml的乙醇中,得到浑浊液体,离心分离,过滤,得到固体,将所得的固体用正丁醇洗涤、再次过滤后的固体在60℃干燥2h,得到9.258g的共聚酯cp5,收率为88.56%。

[0041]

收集100g的共聚酯cp5,与1g扩链剂环氧化合物adr

‑

4368、0.5g抗氧剂1010、5ml液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10g增韧剂peg混合均匀,经吹塑成型工艺,得到50μm的共聚酯薄膜;称取5g聚乙烯吡咯烷酮pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200g的分散剂溶液;取120g的分散剂溶液,加入氯化钠,配制成浓度为1.7g/l的nacl溶液;另取80g的分散剂溶液,配制成浓度为1.7g/l的agno3溶液;将agno3溶液向nacl溶液中缓慢滴加,滴加完毕,避光搅拌4小时,得到agcl

‑

聚乙烯吡咯烷酮pvp溶胶;将制备的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。将所得抗菌共聚酯薄膜放置到自然土壤中,每隔三个月用乌氏粘度计测量其特性黏度的变化。

[0042]

分别取0.4ml的稀释菌液滴在共聚酯cp540mm

×

40mm的方片和抗菌剂agcl质量分数为0.2%、0.4%、0.8%、1.2%的抗菌共聚酯薄膜40mm

×

40mm的方片表面,然后用灭菌镊子夹起聚乙烯覆盖薄膜平铺覆盖于各个方片表面,保证菌液与方片表面充分均匀接触,置于培

养皿内,于恒温培养箱内(37℃)培养24h。

[0043]

最后,将每组培养24h后的方片连同覆盖薄膜放入20ml的质量分数0.8% nacl溶液内充分洗脱,各取0.1ml的质量分数0.8%nacl溶液均匀涂抹于培养皿内的固体培养基表面,连同培养皿置于恒温培养箱内(37℃)培养24h后观察菌落繁殖情况。

[0044]

实施例6:在50ml的单口烧瓶依次加入4.1316g(12mmol)的2,2

‑

二辛可宁酸、2.791g(16mmol)的哌啶

‑

1,4二羧酸、4.200g(28mmol)的三乙二醇和0.013g(0.042mmol)的醋酸锑。通入氮气保护,在180℃下搅拌反应3 h,得到酯化产物。将酯化产物继续升温到240℃,控制反应体系内的绝对压力在80 pa左右,反应4 h,得到缩聚产物的粗品。向聚酯粗品中加入30ml氯仿,浸泡2h后过滤;取清液逐滴加入50 ml的乙醇中,得到浑浊液体,离心分离,过滤,得到固体,将所得的固体用乙醇洗涤、再次过滤后的固体在60℃干燥2 h,得到10.091g的共聚酯cp6,收率为90.92%。

[0045]

收集100g的共聚酯cp6,与1g扩链剂环氧化合物adr

‑

4368、0.5g抗氧剂1010、5ml液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10g增韧剂peg混合均匀,经吹塑成型工艺,得到50μm的共聚酯薄膜;称取5g聚乙烯吡咯烷酮pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200g的分散剂溶液;取120g的分散剂溶液,加入氯化钠,配制成浓度为1.7g/l的nacl溶液;另取80g的分散剂溶液,配制成浓度为1.7g/l的agno3溶液;将agno3溶液向nacl溶液中缓慢滴加,滴加完毕,避光搅拌4小时,得到agcl

‑

聚乙烯吡咯烷酮pvp溶胶;将制备的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。将所得抗菌共聚酯薄膜放置到自然土壤中,每隔三个月用乌氏粘度计测量其特性黏度的变化。

[0046]

分别取0.4ml的稀释菌液滴在共聚酯cp

6 40mm

×

40mm的方片和抗菌剂agcl质量分数为0.2%、0.4%、0.8%、1.2%的抗菌共聚酯薄膜40mm

×

40mm的方片表面,然后用灭菌镊子夹起聚乙烯覆盖薄膜平铺覆盖于各个方片表面,保证菌液与方片表面充分均匀接触,置于培养皿内,于恒温培养箱内(37℃)培养24h。

[0047]

最后,将每组培养24h后的方片连同覆盖薄膜放入20ml的质量分数0.8% nacl溶液内充分洗脱,各取0.1ml的质量分数0.8%nacl溶液均匀涂抹于培养皿内的固体培养基表面,连同培养皿置于恒温培养箱内(37℃)培养24h后观察菌落繁殖情况。

[0048]

实施例7:在50ml的单口烧瓶依次加入3.443g(10mmol)的2,2

‑

二辛可宁酸、2.442g(14mmol)的哌啶

‑

1,4二羧酸、4.200g(28mmol)的三乙二醇和0.012g(0.042mmol)的铌酸。通入氮气保护,在180℃下搅拌反应3 h,得到酯化产物。将酯化中间产物继续升温到240℃,控制反应体系内的绝对压力在80 pa左右,反应4 h,得到缩聚产物的粗品。向聚酯粗品中加入30ml氯仿,浸泡2h后过滤;取清液逐滴加入50 ml的乙醇中,得到浑浊液体,离心分离,过滤,得到固体,将所得的固体用乙醇洗涤、再次过滤后的固体在60℃干燥2 h,得到8.458g的共聚酯cp7,收率为89.39%。

[0049]

收集100g的共聚酯cp7,与1g扩链剂环氧化合物adr

‑

4368、0.5g抗氧剂1010、5ml液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10g增韧剂peg混合均匀,经

吹塑成型工艺,得到50μm的共聚酯薄膜;称取5g聚乙烯吡咯烷酮pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200g的分散剂溶液;取120g的分散剂溶液,加入氯化钠,配制成浓度为1.7g/l的nacl溶液;另取80g的分散剂溶液,配制成浓度为1.7g/l的agno3溶液;将agno3溶液向nacl溶液中缓慢滴加,滴加完毕,避光搅拌4小时,得到agcl

‑

聚乙烯吡咯烷酮pvp溶胶;将制备的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。将所得抗菌共聚酯薄膜放置到自然土壤中,每隔三个月用乌氏粘度计测量其特性黏度的变化。

[0050]

分别取0.4ml的稀释菌液滴在共聚酯cp

7 40mm

×

40mm的方片和抗菌剂agcl质量分数为0.2%、0.4%、0.8%、1.2%的抗菌共聚酯薄膜40mm

×

40mm的方片表面,然后用灭菌镊子夹起聚乙烯覆盖薄膜平铺覆盖于各个方片表面,保证菌液与方片表面充分均匀接触,置于培养皿内,于恒温培养箱内(37℃)培养24h。

[0051]

最后,将每组培养24h后的方片连同覆盖薄膜放入20ml的质量分数0.8% nacl溶液内充分洗脱,各取0.1ml的质量分数0.8%nacl溶液均匀涂抹于培养皿内的固体培养基表面,连同培养皿置于恒温培养箱内(37℃)培养24h后观察菌落繁殖情况。

[0052]

实施例8:在50ml的单口烧瓶依次加入3.443g(10mmol)的2,2

‑

二辛可宁酸、2.442g(14mmol)的哌啶

‑

1,4二羧酸、4.200g(28mmol)的三乙二醇和0.010g(0.042mmol)的氟钛酸钾。通入氮气保护,在180℃下搅拌反应3 h,得到酯化产物。将酯化产物继续升温到240℃,控制反应体系内的绝对压力在80 pa左右,反应4 h,得到缩聚产物的粗品。向聚酯粗品中加入30ml氯仿,浸泡2h后过滤;取清液逐滴加入50 ml的乙醇中,得到浑浊液体,离心分离,过滤,得到固体,将所得的固体用乙醇洗涤、再次过滤后的固体在60℃干燥2 h,得到8.244g的共聚酯cp8,收率为87.13%。

[0053]

收集100g的共聚酯cp8,与1g扩链剂环氧化合物adr

‑

4368、0.5g抗氧剂1010、5ml液体石蜡混合均匀,使用双螺杆挤出机挤出后切粒,干燥;然后与10g增韧剂peg混合均匀,经吹塑成型工艺,得到50μm的共聚酯薄膜;称取5g聚乙烯吡咯烷酮pvp,加入体积浓度为50%的乙醇水溶液,充分搅拌,得到200g的分散剂溶液;取120g的分散剂溶液,加入氯化钠,配制成浓度为1.7g/l的nacl溶液;另取80g的分散剂溶液,配制成浓度为1.7g/l的agno3溶液;将agno3溶液向nacl溶液中缓慢滴加,滴加完毕,避光搅拌4小时,得到agcl

‑

聚乙烯吡咯烷酮pvp溶胶;将制备的共聚酯薄膜的一端固定,另一端缓慢浸入上述的agcl

‑

聚乙烯吡咯烷酮pvp溶胶中,使其表面浸润agcl

‑

聚乙烯吡咯烷酮pvp溶胶,达到吸附平衡,然后缓慢提拉出共聚酯薄膜,烘干后得均匀致密的抗菌共聚酯薄膜。将所得抗菌共聚酯薄膜放置到自然土壤中,每隔三个月用乌氏粘度计测量其特性黏度的变化。

[0054]

分别取0.4ml的稀释菌液滴在共聚酯cp840mm

×

40mm的方片和抗菌剂agcl质量分数为0.2%、0.4%、0.8%、1.2%的抗菌共聚酯薄膜40mm

×

40mm的方片表面,然后用灭菌镊子夹起聚乙烯覆盖薄膜平铺覆盖于各个方片表面,保证菌液与方片表面充分均匀接触,置于培养皿内,于恒温培养箱内(37℃)培养24h。

[0055]

最后,将每组培养24h后的方片连同覆盖薄膜放入20ml的质量分数0.8% nacl溶液内充分洗脱,各取0.1ml的质量分数0.8%nacl溶液均匀涂抹于培养皿内的固体培养基表面,

连同培养皿置于恒温培养箱内(37℃)培养24h后观察菌落繁殖情况。

[0056]

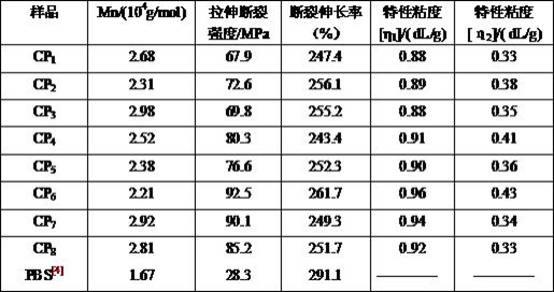

表1实例1~8中共聚酯cp1~cp8样品的测试结果与pbs力学性能对比[4] 杨明成, 张振亚, 田青亮,等. 偶联剂对pbs/麦秸粉复合材料力学性能和降解性能的影响[j]. 塑料科技, 2017, 45(11):67

‑

71.表2:抗菌共聚酯薄膜抑菌率抗菌剂agcl质量分数/%大肠杆菌抑菌率/%金黄色葡萄球菌抑菌率/%0000.287.8282.230.493.6788.560.898.3496.511.299.2797.33表1中mn为样品的数均分子量,[η1]为样品初始的特性黏度,[η2]为样品在自然土壤环境下降解3年后的特性黏度。

[0057]

从表1中数据对比可知,本发明以哌啶

‑

1,4二羧酸、2,2

‑

二辛可宁酸和三乙二醇作为原料合成的共聚酯cp1~cp8的虽然数均分子量比聚丁二酸丁二醇酯(pbs)的数均分子量低,但拉伸断裂强度比聚丁二酸丁二醇酯(pbs)的拉伸断裂强度高40~64mpa;聚丁二酸丁二醇酯(pbs)的断裂伸长率为291.1%,而本发明以哌啶

‑

1,4二羧酸、2,2

‑

二辛可宁酸和三乙二醇作为原料合成的共聚酯cp1~cp8的断裂伸长率比聚丁二酸丁二醇酯(pbs)的断裂伸长率略低;从表1中[η1]和[η2]对比可知,本发明合成的一种基于三乙二醇的可降解共聚酯在自然土壤环境下降解,3年后聚酯的特性黏度降低一半多,这从另一个方面说明了该聚酯的分子量大大降低了。从表2中可以看出,本发明以哌啶

‑

1,4二羧酸、2,2

‑

二辛可宁酸和三乙二醇作为原料合成的抗菌共聚酯薄膜具有较好的抗菌效果,并且随着抗菌共聚酯薄膜中agcl含量增加,抗菌效果越明显。当抗菌剂agcl质量分数达到1.2%时,大肠杆菌抑菌率达到99.27%,金黄色葡萄球菌抑菌率达到97.33%。

[0058]

综上所述,现有文献报道的聚酯薄膜存在着力学性能差,使用过程中容易滋生细菌,自然条件下难以降解等缺点,难以满足实际应用中对材料性能多方面的要求。针对现有

技术中的上述问题,本发明的主要目的提供一种基于三乙二醇为单体的可降解共聚酯、制备方法及用途,具体为采用哌啶

‑

1,4二羧酸、2,2

‑

二辛可宁酸和三乙二醇为原料,通过酯化和缩聚两步反应,制得一种基于三乙二醇的可降解共聚酯。该基于生物质三乙二醇为单体的可降解共聚酯可用作制备抗菌塑料,与现有的抗菌塑料相比,其力学性能强,柔韧性好,具备良好的抗菌性能,并且对环境无害,易被环境降解。因此本发明申请“一种基于三乙二醇的可降解共聚酯的制备方法及用途”发明专利将会有良好的市场前景。

[0059]

尽管已描述了本发明的优选实施例,但本领域内的技术人员一旦得知了基本创造性概念,则可对这些实施例做出另外的变更和修改。所以,所附权利要求意欲解释为包括优选实施例以及落入本发明范围的所有变更和修改。显然,本领域的技术人员可以对本发明进行各种改动和变型而不脱离本发明的精神和范围。这样,倘若本发明的这些修改和变型属于本发明权利要求及其等同技术的范围之内,则本发明也意图包含这些改动和变型在内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1