有机-无机杂化生物质酚醛树脂耐烧蚀材料的制备方法

有机

‑

无机杂化生物质酚醛树脂耐烧蚀材料的制备方法

技术领域

1.本发明涉及一种有机

‑

无机杂化树脂耐烧蚀材料的制备方法,具体涉及一种具有高残炭率的改性生物质酚醛杂化材料的制备方法。

背景技术:

2.酚醛树脂所使用的最常用的原料是苯酚与甲醛,其中制备苯酚所用的苯、丙烯等原料是石油化工的重要产物,制备甲醛所用的co、h2等原料也需耗费巨大的工业产能。而石油作为一种不可再生资源,是目前化工产业原材料最重要的来源之一,寻求新的、廉价的、绿色天然的并且可替代或部分替代苯酚与甲醛的酚醛树脂原材料,对节能减排和缓解人类所面临的能源与环境危机具有十分重大的现实与战略意义。

3.这些可替代部分苯酚与甲醛的化合物包括松香、桐油和一些生物质酚类与醛类化合物,在这些天然生物质酚类或醛类化合物中,腰果酚、木质素、糠醛等生物质酚醛树脂已经得到极大的发展,并已在工业上有所应用。在这些生物质材料中,木质素是自然界中仅次于纤维素的可再生资源,是非石油天然产量最大的芳香基化合物,用木质素替代部分苯酚制备酚醛树脂,可降低成本和减小毒性,既能达到生物质资源高效利用的目的又具有积极的环保意义;腰果酚是目前能够投入使用的最廉价、最易得的生物质高分子原材料材料;而糠醛作为糠醛树脂的原材料,能够制得耐热性良好的生物质酚醛树脂。

4.然而,更为广泛地天然酚类与醛类,尤其是以芳醛或稠环天然酚类为首的生物质酚醛树脂,由于较大的空间体积位阻,导致其反应活性较差,需要更高的温度与更长的反应时间使得其反应完全,否则树脂交联密度下降反而会造成整体性能的下降;然而反应温度的升高与反应时间的延长也带来了粘度增大、工艺性变差的问题,这些因素导致这些芳醛或天然酚类虽然拥有更高的碳含量,但是制备的生物质酚醛树脂的耐高温及耐热氧降解能力却很差,难以作为酚醛树脂合成时的原料使用。

技术实现要素:

5.本发明的目的是提供一种有机

‑

无机杂化生物质酚醛树脂耐烧蚀材料的制备方法,该方法制备的有机

‑

无机杂化生物质酚醛树脂具有优异的耐高温性能,且在高温下拥有较高的残炭率。

6.本发明的目的是通过以下技术方案实现的:

7.一种有机

‑

无机杂化生物质酚醛树脂耐烧蚀材料的制备方法,包括如下步骤:

8.步骤一、制备有机硅改性的生物质酚醛树脂:

9.通过碱催化下酚类与醛类的加成与缩合反应,制备出具有高羟甲基、低醚键含量的低粘度甲阶酚醛树脂,加入酚醛接枝用催化剂、有机硅化合物进行共聚合,得到兼具有低粘度和高残碳的有机硅改性的生物质酚醛树脂,其中:

10.所述低粘度甲阶酚醛树脂为热固性酚醛,由酚类、醛类在碱性催化剂并加热回流得到,其中醛类与酚类的摩尔比为1.1~2:0.7~1,碱性催化剂用量为酚类的1~10wt%,加

热温度为55~80℃,回流时间为0.5~2h;

11.所述酚类为苯酚、α

‑

萘酚、β

‑

萘酚、蒽酚、创愈木酚、丁香酚、腰果酚、儿茶酚、间甲酚、对甲酚、邻苯二酚、对苯二酚、间苯二酚、对苯基苯酚、邻苯基苯酚、对羟基苯甲醇、邻羟基苯甲醇、双酚a、双酚s中的至少一种;

12.所述醛类为甲醛、多聚甲醛、丁香醛、香草醛、水杨醛、紫苏醛、苯甲醛、糠醛、铃兰醛、香茅醛、桂醛、对苯二甲醛、邻苯二甲醛等中的至少一种;

13.所述催化剂为氢氧化钠、氢氧化钾、氢氧化钡、氨水、碳酸钠、碳酸钾中的至少一种;

14.所述有机硅化合物为有机硅树脂或硅烷,加入量为酚醛质量分数的5~30wt%,其中有机硅树脂为硅醇浓缩物,硅烷为侧基为甲基或苯基的烷氧基硅烷、卤硅烷或酰氧基硅烷中的至少一种;

15.所述酚醛接枝用催化剂为二月桂酸二丁基锡、环烷酸铁、环烷酸锌、环烷酸铜、环烷酸铅、异辛酸铁、异辛酸锌、异辛酸铜、异辛酸铅等有机金属催化剂中的至少一种,加入量为酚醛质量分数的0.3~2wt%;

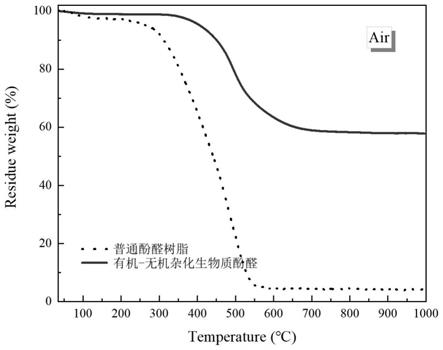

16.步骤二、制备硼硅树脂低聚物

17.通过三官能度硅烷、二官能度硅烷与有机硼化合物在酸催化下的共水解缩合或非水解共聚制备硼硅树脂低聚物,其中:

18.所述硼硅树脂低聚物呈固态或液态,在常见有机溶剂中拥有良好的溶解性且与有机树脂的相容性良好;

19.所述共水解缩合的具体制备方法为:在反应容器中依次加入1~40重量份的三官能度硅烷、1~18重量份的二官能度硅烷、1~10重量份的有机硼化物、5~10重量份的溶剂,搅拌均匀后将5~25重量份的水与反应物总质量0.1~3wt%的酸催化剂混合后缓慢滴加,30~80℃加热反应1~10h,减压蒸馏除去水和溶剂,得到硼硅树脂低聚物;

20.所述非水解缩合的具体制备方法为:在反应器中依次加入1~40重量份的三官能度硅烷、1~18重量份的二官能度硅烷、1~5重量份的溶剂,逐滴滴加1~15份水与反应物总质量0.1~3wt%的酸催化剂,30~80℃反应1~5h,减压蒸馏除去水和溶剂得到硅醇浓缩物,在硅醇浓缩物中加入1~10重量份的有机硼化物,30~80℃反应0.5~5h;

21.所述三官能度硅烷为甲基三甲氧基硅烷、苯基三甲氧基硅烷、甲基三氯硅烷、苯基三氯硅烷、氨丙基三甲氧基硅烷、缩水甘油醚氧丙基三甲氧基硅烷、丙烯酰氧丙基三甲氧基硅烷等硅烷中的至少一种;

22.所述二官能度硅烷为二甲基二甲氧基硅烷、二苯基二甲氧基硅烷、甲基苯基二甲氧基硅烷、二甲基二氯硅烷、二苯基二氯硅烷等硅烷中的至少一种;

23.所述有机硼化物为苯硼酸、苯二硼酸、萘硼酸、蒽硼酸、联苯硼酸、甲基苯硼酸、甲氧基苯硼酸、乙氧基苯硼酸、乙酰苯硼酸、乙酰氨苯硼酸、苄氧基苯硼酸、溴苯硼酸、三氟苯硼酸、三氟甲基苯硼酸、氰基氟苯基硼酸、羟基苯硼酸、氰基苯硼酸、氯苯硼酸、羧基苯硼酸、硝基苯硼酸、羧基硝基苯硼酸等有机硼化合物中的至少一种;

24.所述溶剂为甲苯、二甲苯、甲醇、乙醇、正丁醇、氯仿、乙酸乙酯、乙腈、二氧六环、丙酮等中的至少一种;

25.所述酸性催化剂为盐酸、醋酸、草酸、乙酸锌、硼酸、氯化铝中的至少一种;

26.所述硼硅树脂低聚物中r/si比为0.7~2,ph/me=0.1~1,b

‑

oh/si

‑

or=0.1~0.9;

27.步骤三、制备有机

‑

无机杂化的生物质酚醛树脂

28.将有机硅改性的生物质酚醛树脂与硼硅树脂低聚物在共溶剂中溶解,加入硅氮烷或含氮化合物下搅拌,得到有机

‑

无机杂化的生物质酚醛树脂,其中:

29.所述有机

‑

无机杂化的生物质酚醛树脂的具体制备方法为:将硼硅树脂低聚物与有机硅改性的生物质酚醛树脂按质量比0.5~1:0.1~1的比例共混,加入共溶剂配置成固含量为50~90wt%的溶液,之后加入总质量1~10wt%的低聚硅氮烷或含氮化合物和1wt%的有机金属催化剂,20~50℃搅拌1~48h,得到透明均匀的胶液,加入0~3重量份的催干剂,将该杂化树脂胶液在室温下挥发溶剂,经过110~180℃烘烤,得到硅

‑

酚醛杂化树脂;

30.所述共溶剂为甲苯、二甲苯、甲醇、乙醇、乙二醇、丙醇、二丙醇、丙三醇、正丁醇、异丁醇、新戊醇、苯甲醇、氯仿、乙酸乙酯、乙腈、二氧六环、丙酮等的一种或多种;

31.所述催干剂为环烷酸铁、环烷酸铜、环烷酸钴、环烷酸锌、环烷酸铅、异辛酸铁、异辛酸铜、异辛酸钴、异辛酸锌、异辛酸铅等中的至少一种。

32.所述含氮化合物为聚硅氮烷、二乙烯三胺、三乙烯四胺、氨丙基三甲氧基硅烷、氨丙基三乙氧基硅烷、氨丙基甲基二甲氧基硅烷、氨丙基甲基三乙氧基硅烷、聚酰胺、聚醚胺等中的至少一种。

33.相比于现有技术,本发明具有如下优点:

34.本发明制备的有机

‑

无机杂化生物质酚醛树脂拥有良好的耐热性与耐热氧老化性能,以生物质酚类或醛类代替部分苯酚与甲醛制备耐热性优异的生物质酚醛树脂,并用有机硅树脂对其进行杂化,兼具有绿色环保与高耐热性的优点。

附图说明

35.图1为空气气氛下有机

‑

无机杂化生物质酚醛及普通酚醛树脂的tga曲线;

36.图2为氩气气氛下有机

‑

无机杂化生物质酚醛及普通酚醛树脂的tga曲线;

37.图3为有机

‑

无机杂化生物质酚醛树脂的表面及断面sem照片,(a)杂化生物质酚醛树脂表面sem照片(1000x);(b)杂化生物质酚醛树脂表面sem照片(20000x);(c)杂化生物质酚醛树脂断面sem照片(1000x);(d)杂化生物质酚醛树脂断面sem照片(50000x);

38.图4为有机

‑

无机杂化生物质酚醛的eds

‑

mapping元素分布图像,(a)eds分层图像;(b)si元素分布;(c)c元素分布;(d)n元素分布。

具体实施方式

39.下面结合附图对本发明的技术方案作进一步的说明,但并不局限于此,凡是对本发明技术方案进行修改或者等同替换,而不脱离本发明技术方案的精神和范围,均应涵盖在本发明的保护范围中。

40.实施例1:

41.步骤一、制备有机硅改性的氨酯化生物质酚醛树脂

42.在反应器中加入10~25重量份苯酚、1~4重量份多聚甲醛、2~5重量份乙醇、5~8重量份糠醛、0.1~2重量份氨水,60~75℃下反应0.5~1.5h,减压蒸馏除去小分子后,加入

5~15重量份丙酮、1~5重量份异氰酸酯基三甲氧基硅烷、0.1~1重量份二月桂酸二丁基锡,40℃下反应6h,反应结束后减压蒸馏,得到淡黄色的有机硅改性的氨酯化生物质酚醛树脂。

43.步骤二、制备硼硅树脂低聚物

44.将1~6重量份羟基苯硼酸、5~15重量份甲基三甲氧基硅烷、1~3重量份甲基二甲氧基硅烷、2~6重量份苯基三甲氧基硅烷、2~8重量份乙醇、0.1~3重量份盐酸、5~20重量份水依次加入到反应器中,60℃反应3~8h,反应结束后旋蒸除去小分子,得到硼硅树脂。

45.步骤三、制备有机

‑

无机杂化的生物质酚醛树脂

46.将上述含硅氨酯化酚醛树脂与硼硅树脂按质量比0.5~1:0.1~1共混,加入正丁醇配置成70wt%的溶液,加入1~10wt%低聚硅氮烷室温搅拌1~48h,加入0.5~5wt%的二乙烯三胺搅拌均匀后室温静置挥发溶剂,实干后进行110~200℃烘烤。

47.实施例2:

48.步骤一、制备有机硅改性的氨酯化生物质酚醛树脂

49.在反应器中加入10重量份苯酚、2重量份多聚甲醛、3重量份乙醇、6重量份香草醛、0.5重量份氨水,70℃下反应1h,加入3重量份间苯二酚继续70℃反应30min,减压蒸馏除去小分子后,加入10重量份丙酮、3重量份异氰酸酯基三甲氧基硅烷、0.5重量份二月桂酸二丁基锡,40℃下反应6h,反应结束后减压蒸馏,得到有机硅改性的氨酯化生物质酚醛树脂。

50.步骤二、制备硼硅树脂低聚物

51.将3重量份氯苯硼酸、10重量份甲基三甲氧基硅烷、2重量份甲基二甲氧基硅烷、4重量份苯基三甲氧基硅烷、5重量份乙醇、0.3重量份盐酸、10重量份水依次加入到反应器中,60℃反应5h,反应结束后减压蒸馏除去小分子,得到硼硅树脂。

52.步骤三、制备有机

‑

无机杂化的生物质酚醛树脂

53.将上述含硅氨酯化酚醛树脂与硼硅树脂按质量比1:1共混,加入正丁醇配置成70wt%的溶液,加入5wt%低聚硅氮烷室温搅拌24h,加入2wt%的二乙烯三胺和1wt%的异辛酸锌,搅拌均匀后室温静置挥发溶剂,实干后进行150℃烘烤。

54.实施例3:

55.步骤一、制备有机硅改性的生物质酚醛树脂

56.将10~25重量份苯酚、1~4重量份多聚甲醛、2~6重量份乙醇、5~8重量份苯甲醛、0.1~2重量份氨水加入到反应器中,60~75℃下反应0.5~1.5h,减压蒸馏除去小分子,加入1~5重量份的氨丙基甲基二乙氧基硅烷与1wt%酚醛树脂质量的有机金属催化剂,50~80℃反应0.5~1h,得到有机硅接枝生物质酚醛树脂。

57.步骤二、制备硼硅树脂低聚物

58.在反应器中先后加入1~8重量份氯苯硼酸、1~20重量份甲基三氯硅烷、0.5~3重量份二甲基二氯硅烷,逐步滴加3~8重量份水,搅拌1~5h后静置分层取有机相,水洗数次,高速离心取有机相并减压蒸馏,得到浓缩硅醇,加入1~7重量份苯基三氯硅烷,30~70℃非水解共聚反应1~4h得到硼硅树脂。

59.步骤三、制备有机

‑

无机杂化的生物质酚醛树脂

60.加入酚醛树脂质量分数5~50wt%的硼硅树脂和5~10wt%的溶剂,所用溶剂为丙酮、甲苯、乙醇、正丁醇、四氢呋喃中的至少一种,95℃下反应0.5~2h,减压蒸馏除去小分

子,再用正丁醇稀释配置成70wt%溶液,加入1~10wt%低聚硅氮烷,室温下搅拌1~48h后,加入1~5wt%聚酰胺,搅拌均匀后室温静置挥发溶剂,实干后110~200℃烘烤,得到有机

‑

无机杂化生物质酚醛树脂。

61.实施例4:

62.步骤一、制备有机硅改性的生物质酚醛树脂

63.将15重量份苯酚、3重量份多聚甲醛、3重量份乙醇、2重量份水杨醛、0.5重量份氨水加入到反应器中,65℃下反应1.5h,减压蒸馏除去小分子,加入3重量份的氨丙基甲基二乙氧基硅烷与1重量份的有机金属催化剂,60℃反应0.5h,得到有机硅接枝生物质酚醛树脂。

64.步骤二、制备硼硅树脂低聚物

65.在反应器中先后加入5重量份氯苯硼酸、10重量份甲基三氯硅烷、1.5重量份二甲基二氯硅烷,逐步滴加5重量份水,搅拌5h后静置分层取有机相,水洗数次,高速离心取有机相并减压蒸馏,得到浓缩硅醇,加入4重量份苯基三氯硅烷,60℃非水解共聚反应2h得到硼硅树脂。

66.步骤三、制备有机

‑

无机杂化的生物质酚醛树脂

67.加入酚醛树脂质量分数20wt%的硼硅树脂和10wt%的溶剂,所用溶剂为丙酮、甲苯、乙醇、正丁醇、四氢呋喃中的至少一种,95℃下反应1h,减压蒸馏除去小分子,再用正丁醇稀释配置成70wt%溶液,加入5wt%低聚硅氮烷,室温下搅拌24h后,加入3wt%聚酰胺,搅拌均匀后室温静置挥发溶剂,实干后180℃烘烤,得到有机

‑

无机杂化生物质酚醛树脂。

68.图1~图4为实施例1对应的有机

‑

无机杂化生物质酚醛树脂的耐热氧降解、烧蚀性能及杂化树脂各组分混溶性的相应表征。

69.如图1所示,与普通酚醛树脂相比,改性后的有机

‑

无机杂化生物质酚醛树脂在空气氛下的t

5%

由264℃提高至407℃,t

10%

由310℃提升至450℃,800℃下仍有58.23wt%的残留率,1000℃下质量保留率为57.82,而普通酚醛树脂在800℃热氧降解条件下的树脂残留率已不足5wt%,说明本实施例制备得到的杂化生物质酚醛树脂拥有极佳的耐热氧降解性能。

70.图2所示是氩气气氛下有机

‑

无机杂化生物质酚醛树脂与普通酚醛树脂的热解曲线,从图中可以看出改性后的有机

‑

无机杂化生物质酚醛树脂的t

5%

由377.62℃提升至467℃,800℃下的残炭率由66.93wt%提升至73.68wt%,1000℃下的残炭率61.65wt%提升至72.73wt%,具有优异的耐烧蚀性能。

71.从图3及图4中可以看出,本实施例制备的有机

‑

无机杂化生物质酚醛树脂表面及断面均无明显相畴,在5万倍的放大倍率下断面依然无相分离产生,且eds

‑

mapping元素分布图中各元素分布均匀,说明该杂化树脂两组份相容性良好。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1