一种复合催化剂、制备方法以及应用其制备的聚对苯二甲酸亚环己基二亚甲酯与流程

1.本发明涉及聚酯缩聚催化剂技术领域,特别涉及一种复合催化剂、制备方法以及应用其制备的聚对苯二甲酸亚环己基二亚甲酯。

背景技术:

2.聚对苯二甲酸乙二醇酯(pet)和聚对苯二甲酸丁二醇酯(pbt)是两种最常见的聚酯材料,但它们因为由慢的结晶速率造成的其差的可成形性和低的热变形温度而一直仅仅被应用于有限的领域。近年来,聚对苯二甲酸亚环己基二亚甲酯(pct)作为一种新材料正受到关注,聚酯材料pct是通过对苯二甲酸(tpa)或对苯二甲酸二甲酯(dmt)和1,4

‑

环己烷二甲醇(chdm)的酯化反应或酯交换反应制备的结晶的聚酯,并且具有高的熔点(tm)和快的结晶速率。自从pct在20世纪60年代被首先开发,由于pct纤维特有的柔软感,pct已经主要被用于地毯,但随着聚酰胺的出现,pct的使用逐渐减少。同时,pct化合物制剂在20世纪80年代在工程塑料领域中被开发,并且pct已经被用于需要高耐热性的电气和电子工业领域以及汽车工业领域中的连接器和耐热零件。

3.在聚酯的合成中,催化剂决定了反应的速率也就间接决定了生产的效率和成本问题,一种好的催化剂还可以减少副反应的发生,获得最佳的产品。用于聚酯生产缩聚反应的催化剂种类繁多,主要有锑系(sb)、锗系(ge)、钛系(ti)、锡系(sn)等。由于锑系催化剂在缩聚过程中能大大促进缩聚反应,而对热降解反应的促进程度较小,因此目前聚酯工业普遍采用锑系催化剂,主要品种有三氧化二锑、醋酸锑以及乙二醇锑。

4.专利cn104640905a将钛化合物和锗化合物(geo2)做为催化剂聚合二醇和二羧酸进行酯化反应,用以合成聚对苯二甲酸环己烷二甲醇(pct)树脂,获得具有优良着色率和反射率的产品。或者cn107075093a以钛化合物和三氧化锑复合作为pct聚合的催化剂。在专利cn1121727a中采用乙酸盐、钛的化合物和二氧化锗复配做催化剂。专利cn1217973c以异丙醇钛做主催化剂,以各种金属乙酸盐做助催化剂合成pccd聚酯。

5.可见,聚酯催化剂一般以锑为主要元素,但是锑的毒性很大,生产出的聚酯使用领域受到限制。一般选用锗代替锑可以降低毒性,但是锑较贵。

技术实现要素:

6.本发明的目的是提供一种复合催化剂、制备方法以及应用其制备的聚对苯二甲酸亚环己基二亚甲酯,解决上述现有技术问题中的一个或者多个。

7.第一方面,本发明提供的一种复合催化剂,该催化剂为金属/非金属复合物,所述金属选自元素周期表中ii a、iii a、iv a、iii b、vii b、viii中的至少一种金属元素,所述非金属选自元素周期表中iii a、iv a、v a、vi a中的至少一种非金属元素。

8.在某些实施方案中,催化剂的元素数量至少为3,并且催化剂包括至少一种金属元素和一种非金属元素。

9.在某些实施方案中,金属元素选自zr、sn、ba、al、sc、nd、rh中的至少一种;非金属元素选自si、te、p、b中的至少一种。

10.第二方面,本发明提供的复合催化剂的制备方法,将含金属化合物、含非金属化合物混合研磨,然后烧结,接着再次研磨,进而得到所述催化剂。

11.在某些实施方案中,将金属氧化物、非金属氧化物置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂,其中:所述金属氧化物和非金属氧化物总数至少为3;或

12.将非金属氧化物、金属硝酸盐置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂,其中:所述金属硝酸盐和非金属氧化物总数至少为3;或

13.将非金属氧化物、金属碳酸盐置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂,其中:所述金属碳酸盐和非金属氧化物总数至少为3;或

14.将正硅酸乙酯、金属氧化物置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂,其中:所述金属氧化物至少为两种。

15.在某些实施方案中,将正硅酸乙酯、金属氧化物、非金属氧化物置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂;或

16.将正硅酸乙酯、金属氧化物、金属碳酸盐置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂;或

17.将非金属氧化物、金属氧化物、金属碳酸盐置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂;或

18.将非金属氧化物、金属氧化物、金属硝酸盐置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂。

19.在某些实施方案中,将正硅酸乙酯、金属氧化物、金属碳酸盐、非金属氧化物置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂;或

20.将非金属氧化物、金属氧化物、金属硝酸盐、金属单质置于球磨罐中,加入酒精后球磨8

‑

15h,然后分离干燥,再于450

‑

520℃烧结4

‑

6h,接着再次加入球磨罐中,加入酒精再次研磨3

‑

6h,最后分离、干燥,得到所述催化剂。

21.第三方面,本发明提供的聚对苯二甲酸亚环己基二亚甲酯的制备方法,于氮气氛围下,将苯二甲酸二甲酯、1,4

‑

环己烷二甲醇和复合催化剂置于反应器中发生缩聚反应;

22.复合催化剂为上述的复合催化剂;或

23.所述复合催化剂为上述的制备方法制备出的复合催化剂。

24.在某些实施方案中,将苯二甲酸二甲酯、1,4

‑

环己烷二甲醇和复合催化剂置于圆底烧瓶中,并将圆底烧瓶连接到配备有顶部搅拌器、氮气入口、冷凝烧瓶和真空泵的聚合反应器中,该反应包括以下四个步骤:

25.s1、将温度在30min内由室温升到220℃,并以80

‑

150rpm的速度搅拌反应;

26.s2、温度在220℃下保护30min,然后升温到270℃,以完成酯交换阶段;

27.s3、停止氮气流,将压力从大气压降低至80pa,搅拌速度从80

‑

150rpm减慢到10

‑

30rpm;

28.s4、反应完成后,将聚合物在氮气气氛下冷却,冷却后将聚合物研磨至0.8

‑

1.2mm的粒度。

29.第四方面,本发明提供的聚对苯二甲酸亚环己基二亚甲酯,其由以下制备方法制得,

30.将苯二甲酸二甲酯、1,4

‑

环己烷二甲醇和复合催化剂置于反应器中发生缩聚反应;

31.复合催化剂为上述的复合催化剂;或

32.所述复合催化剂为上述的制备方法制备出的复合催化剂。

33.有益效果:本发明采用金属元素和非金属元素复合的催化剂可以提高dmt和chdm的聚合合成pct聚合物的反应速率,减少副反应的发生,并且无毒。

具体实施方式

34.下面通过实施方式对本发明进行进一步详细的说明。

35.实施例1

36.zr

‑

te

‑

p催化剂的合成:

37.称取单斜氧化锆zro2(分子量123.22)12.3g(0.1mol),氧化碲teo2(分子量159.6)3.2g(0.02mol),氧化磷p2o5(分子量141.94)0.14g(0.001mol),加入球磨罐中,再加入酒精,球磨8h,然后分离干燥。再用450℃烧结6h,接着再次加入球磨罐,加入酒精再次研磨6h,最后分离、干燥制得zr

‑

te

‑

p催化剂。

38.实施例2

39.zr

‑

sn

‑

b催化剂的合成:

40.称取单斜氧化锆zro2(分子量123.22)粉体12.3g(0.1mol),氧化亚锡sno(分子量150.7)4.52g(0.03mol),氧化硼b2o3(分子量69.62)0.14g(0.002mol),加入球磨罐中,再加入酒精,球磨9h,然后分离干燥。再用460℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得zr

‑

sn

‑

b催化剂。

41.实施例3

42.te

‑

p

‑

ba催化剂的合成:

43.称取氧化碲teo2(分子量159.6)15.96g(0.1mol),氧化磷p2o5(分子量141.94)5.68g(0.04mol),碳酸钡baco3(分子量197.34)0.59g(0.003mol),加入球磨罐中,再加入酒精,球磨10h,然后分离干燥。再用470℃烧结4h,接着再次加入球磨罐,加入酒精再次研磨4h,最后分离、干燥制得te

‑

p

‑

ba催化剂。

44.实施例4

45.b

‑

p

‑

nd催化剂的合成:

46.称取氧化硼b2o3(分子量69.62)6.96g(0.1mol),氧化磷p2o5(分子量141.94)7.1g(0.05mol),硝酸钕nd(no3)3(分子量330.25)1.32g(0.004mol),加入球磨罐中,再加入酒精,球磨11h,然后分离干燥。再用480℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨3h,最后分离、干燥制得b

‑

p

‑

nd催化剂。

47.实施例5

48.si

‑

zr

‑

sn催化剂的合成:

49.称取正硅酸乙酯(分子量208.33)20.83g(0.1mol),单斜氧化锆zro2(分子量123.22)粉体7.39g(0.06mol),氧化亚锡sno(分子量150.7)0.75g(0.005mol),加入球磨罐中,再加入酒精,球磨12h,然后分离干燥。再用490℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得si

‑

zr

‑

sn催化剂。

50.实施例6

51.si

‑

zr

‑

b催化剂的合成:

52.称取正硅酸乙酯(分子量208.33)20.83g(0.1mol),单斜氧化锆zro2(分子量123.22)粉体8.6g(0.07mol),氧化硼b2o3(分子量69.62)0.42g(0.006mol),加入球磨罐中,再加入酒精,球磨13h,然后分离干燥。再用500℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得si

‑

zr

‑

b催化剂。

53.实施例7

54.si

‑

sn

‑

ba催化剂的合成:

55.称取正硅酸乙酯(分子量208.33)20.83g(0.1mol),氧化亚锡sno(分子量150.7)12.6g(0.08mol),碳酸钡baco3(分子量197.34)1.38g(0.007mol),加入球磨罐中,再加入酒精,球磨14h,然后分离干燥。再用510℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得si

‑

sn

‑

ba催化剂。

56.实施例8

57.p

‑

zr

‑

ba催化剂的合成:

58.称取氧化磷p2o5(分子量141.94)14.2g(0.1mol),单斜氧化锆zro2(分子量123.22)2.46g(0.02mol),碳酸钡baco3(分子量197.34)1.58g(0.008mol),加入球磨罐中,再加入酒精,球磨15h,然后分离干燥。再用520℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得p

‑

zr

‑

ba催化剂。

59.实施例9

60.b

‑

sc

‑

nd催化剂的合成:

61.称取氧化硼b2o3(分子量69.62)6.96g(0.1mol),氧化钪sc2o3(分子量137.91)4.14g(0.03mol),硝酸钕nd(no3)3(分子量330.25)3.3g(0.01mol),加入球磨罐中,再加入酒精,球磨12h,然后分离干燥。再用500℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得b

‑

sc

‑

nd催化剂。

62.实施例10

63.si

‑

zr

‑

sn

‑

ba催化剂的合成:

64.称取正硅酸乙酯(分子量208.33)20.8g(100mmol),单斜氧化锆zro2(分子量123.22)粉体3.7g(30mmol),氧化亚锡sno(分子量150.7)0.15g(1mmol),碳酸钡baco3(分子

量197.34)0.039g(0.2mmol),加入球磨罐中,再加入酒精,球磨12h,然后分离干燥。再用500℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得si

‑

zr

‑

sn

‑

ba催化剂。

65.实施例11

66.zr

‑

te

‑

p

‑

al催化剂的合成:

67.称取单斜氧化锆zro2(分子量123.22)12.3g,氧化碲teo2(分子量159.6)3.2g,氧化磷p2o5(分子量141.94)0.28g,异丙醇铝(分子量204.25)0.4g,加入球磨罐中,再加入酒精,球磨12h,然后分离干燥。再用500℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得zr

‑

te

‑

p

‑

al催化剂。

68.实施例12

69.b

‑

sc

‑

nd

‑

rh催化剂的合成:

70.称取氧化硼b2o3(分子量69.62)3.48g,氧化钪sc2o3(分子量137.91)0.69g,硝酸钕nd(no3)3(分子量330.25)1.65g,铑(分子量102.91)0.3mg,加入球磨罐中,再加入酒精,球磨12h,然后分离干燥。再用500℃烧结5h,接着再次加入球磨罐,加入酒精再次研磨5h,最后分离、干燥制得b

‑

sc

‑

nd

‑

rh催化剂。

71.实施例13

72.聚对苯二甲酸亚环己基二亚甲酯的合成:

73.向500m圆底烧瓶中加入77.7g(0.4mol)对苯二甲酸二甲酯(dmt)、72.1g(0.4mol)1,4

‑

环己烷二甲醇(chdm)和百万分之70(ppm)的实施例1的催化剂加入反应物后,将烧瓶连接到配备有顶部搅拌器、氮气入口、冷凝烧瓶和真空泵的聚合反应器。用氮气吹扫并保持氮气氛围,用油浴将温度在30分钟内增加到220℃,以80转/分钟(rpm)的速度搅拌反应。温度在220℃保持30分钟,然后升温到270℃,以完成酯交换反应阶段。停止氮气流后,将压力从大气压降低到80pa,搅拌速度从80rpm减慢到10rpm,历时10分钟。在这些条件下缩聚反应持续5小时左右。在反应完成时,将烧瓶油浴中取出,聚合物在氮气氛下冷却。从烧瓶中回收聚合物研磨至约0.8

‑

1.2mm的粒度。

74.实施例14

75.聚对苯二甲酸亚环己基二亚甲酯的合成:

76.向500m圆底烧瓶中加入77.7g(0.4mol)对苯二甲酸二甲酯(dmt)、72.1g(0.4mol)1,4

‑

环己烷二甲醇(chdm)和百万分之70(ppm)的实施例6的催化剂加入反应物后,将烧瓶连接到配备有顶部搅拌器、氮气入口、冷凝烧瓶和真空泵的聚合反应器。用氮气吹扫并保持氮气氛围,用油浴将温度在30分钟内增加到220℃,以150转/分钟(rpm)的速度搅拌反应。温度在220℃保持30分钟,然后升温到270℃,以完成酯交换反应阶段。停止氮气流后,将压力从大气压降低到80pa,搅拌速度从150rpm减慢到30rpm,历时10分钟。在这些条件下缩聚反应持续5小时左右。在反应完成时,将烧瓶油浴中取出,聚合物在氮气氛下冷却。从烧瓶中回收聚合物研磨至约0.8

‑

1.2mm的粒度。

77.实施例15

78.聚对苯二甲酸亚环己基二亚甲酯的合成:

79.向500m圆底烧瓶中加入77.7g(0.4mol)对苯二甲酸二甲酯(dmt)、72.1g(0.4mol)1,4

‑

环己烷二甲醇(chdm)和百万分之70(ppm)的实施例10的催化剂加入反应物后,将烧瓶

连接到配备有顶部搅拌器、氮气入口、冷凝烧瓶和真空泵的聚合反应器。用氮气吹扫并保持氮气氛围,用油浴将温度在30分钟内增加到220℃,以100转/分钟(rpm)的速度搅拌反应。温度在220℃保持30分钟,然后升温到270℃,以完成酯交换反应阶段。停止氮气流后,将压力从大气压降低到80pa,搅拌速度从100rpm减慢到20rpm,历时10分钟。在这些条件下缩聚反应持续5小时左右。在反应完成时,将烧瓶油浴中取出,聚合物在氮气氛下冷却。从烧瓶中回收聚合物研磨至约0.8

‑

1.2mm的粒度。

80.对比例1

81.采用专利cn104640905a中的催化剂合成聚对苯二甲酸亚环己基二亚甲酯,该催化剂为钛化合物和锗化合物,具体的合成的步骤同实施例14。

82.对比例2

83.采用专利cn107075093a中的催化剂合成聚对苯二甲酸亚环己基二亚甲酯,该催化剂为钛化合物和三氧化锑复配,具体的合成的步骤同实施例14。

84.对比例3

85.采用专利cn1121727a中的催化剂合成聚对苯二甲酸亚环己基二亚甲酯,该催化剂为乙酸盐、钛的化合物和二氧化锗复配,具体的合成的步骤同实施例14。

86.对比例4

87.采用专利cn1217973c中的催化剂合成聚对苯二甲酸亚环己基二亚甲酯,该催化剂为异丙醇钛做主催化剂,以各种金属乙酸盐做助催化剂,具体的合成的步骤同实施例14。

88.性能测试:

89.1、特性粘度的测试:根据标准gb/t 14190

‑

2008进行特性粘度的测试,具体为:将0.5wt%的聚合物溶解于60wt%苯酚和40wt%1,1,2,2

‑

四氯乙烷组成的溶剂中,25℃下使用乌氏粘度计进行特性粘度(iv)的测定。

90.2、熔点(tm)和熔体结晶温度(tmc)的测量:采用perkins elmer dsc

‑

6分析仪测定样品的熔点(tm)和熔体结晶温度(tmc),氮气气氛,从20℃以10℃/min升温至290℃,恒温3min,再以10℃/min降温至20℃,然后10℃/min升温至290℃。

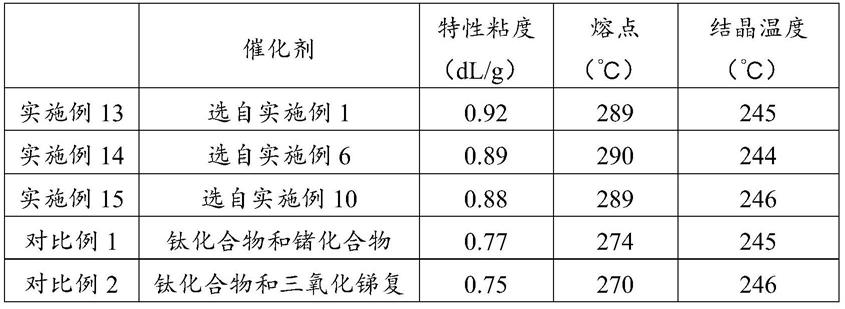

91.表1本发明所述聚对苯二甲酸亚环己基二亚甲酯的测定结果

92.[0093][0094]

由表1可知,采用本发明的催化剂制得的聚合物的特性粘度明显高于对比例。说明显示出本发明的催化剂具有良好的热稳定性和高活性的特点。

[0095]

综上所述:本发明通过采用金属元素和非金属元素复合的催化剂能够提高催化剂的整体活性。该催化剂用以催化dmt和chdm的聚合合成pct聚合物的反应速率得以提高,减少副反应的发生,并且无毒。本发明制得的聚合物特性粘度较大,则表明其分子量大,进而能够保证其反应速率快。

[0096]

以上表述仅为本发明的优选方式,应当指出,对本领域的普通技术人员来说,在不脱离本发明创造构思的前提下,还可以做出若干变形和改进,这些也应视为发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1