一种含聚酰亚胺的高效列车清洗剂及其制备方法与流程

1.本发明涉及清洗剂技术领域,具体涉及一种韩聚酰亚胺的高效列车清洗剂及其制备方法。

背景技术:

2.随着经济社会的发展,中国进入“高铁时代”后,高铁动车是人们中短途出行的主要交通方式,高铁环境舒适、速度快、铁路网络密集十分方便,截止2016年底,中国已投入2.4万亿元人民币建成总里程达2.2万公里的高速铁路网。如今,中国各省、自治区、直辖市的主要城市绝大多数都已通高铁。高铁时速200km/h以上,在高速运行过程中由于静电和空气压力列车表面会粘附许多灰尘、飞虫躯体等脏污,如果不及时清洗,脏污在空气中腐化变质会腐蚀列车表皮,影响列车运行速度。根据国家规定高铁在每行驶4000公里就必须做一次完整的清洗和检修,高铁在每天完成相应的任务就会进站检修清洗。高铁清洗时会加入专门的清洗剂以提高清洗效率。

3.目前市面上的清洗剂多为酸性或碱性清洗剂,清洗效果好但对列车表面有腐蚀作用,中性清洗剂温和但清洗效果差,并且多数清洗剂为油性清洗剂,清洗后的污水不好处理,容易产生环境污染。

技术实现要素:

4.针对现有技术中的上述不足,本发明提供了一种含聚酰亚胺的高效列车清洗剂及其制备方法,该清洗剂可有效解决现有的中性清洗剂存在的清洗效果差、清洗后污水处理困难等问题。

5.为实现上述目的,本发明解决其技术问题所采用的技术方案是:

6.一种含聚酰亚胺的高效列车清洗剂,包括以下重量份的组分:聚酰亚胺表面活性剂35

‑

50份、螯合剂8

‑

10份、缓蚀剂6

‑

10份、清洗助剂5

‑

8份、消泡剂1

‑

5份、芳香剂0.5

‑

2份、增白剂0.5

‑

2份和水10

‑

40份。

7.进一步地,聚酰亚胺表面活性剂的制备方法为:将均苯四甲酸二酐和3.5

‑

二氨基

‑4‑

甲基苯磺酸在二甲基乙酰胺中反应制得聚酰胺酸前驱体,在真空条件下升温至400℃,处理1.5h,脱水环化制得聚酰亚胺基底材料,冷却至室温,加入与聚酰亚胺基底材料等摩尔量的多烷基硫醇或多烷基苯酚,于室温下充分搅拌1h,再加入与聚酰亚胺基底材料等摩尔量的盐酸甜菜碱,充分搅拌45min,制得聚酰亚胺表面活性剂。

8.进一步地,均苯四甲酸二酐和3.5

‑

二氨基

‑4‑

甲基苯磺酸的摩尔比为1:1.2~1.2:1,二甲基乙酰胺的质量为均苯四甲酸二酐和3.5

‑

二氨基

‑4‑

甲基苯磺酸质量总和的10~15倍。

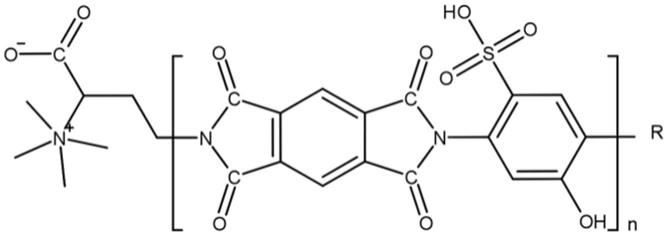

9.进一步地,聚酰亚胺表面活性剂的结构式如下:

[0010][0011]

其中,n为10

‑

50的自然数;r为c

m

h

2m+1

,m=10~20或长链烷烃苯基;

[0012]

进一步地,长链烷烃苯基的结构式如下:n=10

‑

20。

[0013]

进一步地,螯合剂为柠檬酸钾、edta、atmp和乳化剂np

‑

7按照8~13:16~20:5~8:10~14的质量比混合制成。

[0014]

进一步地,缓蚀剂为焦磷酸硫胺素、乌洛托品、苯并三氮唑和聚环氧琥珀酸中的至少一种。

[0015]

进一步地,消泡剂为gpes型消泡剂。

[0016]

进一步地,增白剂为荧光增白剂vbl、荧光增白剂bl、荧光增白剂cbs中的至少一种。

[0017]

进一步地,芳香剂为水蜜桃味香精、薄荷香精、柠檬香精、茉莉香精、青金桔香精、薰衣草香精和樱花香精中的至少一种。

[0018]

进一步地,清洗助剂为二乙醇胺、聚乙二醇和三聚磷酸钠中的至少一种。

[0019]

上述含聚酰亚胺的高效列车清洗剂的制备方法:

[0020]

(1)将上述聚酰亚胺表面活性剂、螯合剂、缓蚀剂、清洗助剂加入水中,搅拌5~10min,使其充分混合。

[0021]

(2)将上述消泡剂、芳香剂、增白剂加入步骤(1)所得混合液体中,搅拌2~4min,使其充分混合,制得。

[0022]

本发明所产生的有益效果为:

[0023]

(1)本发明的主要作用物质为聚酰亚胺表面活性剂,聚酰亚胺分子内部含有众多亲水基团,如羟基、磺酸基、羰基,因此具有极强的亲水性,在聚酰亚胺分子一端通过化学反应连接上亲油性极强的长链烷烃或长链烷基苯,因此聚酰亚胺表面活性剂有极强的乳化、分散性能,此外,本发明在聚酰亚胺分子另一端连接了甜菜碱基团,使得聚酰亚胺表面活性剂的渗透性极强,清洗效果更好。

[0024]

本聚酰亚胺清洗剂分子呈中性,分子中所含的所有官能团都不会与列车表面金属材料或涂料反应,对列车表面完全无腐蚀效果,且分子中的烷烃可能在列车表面形成致密的烷烃网络,对机体表面有一定的保护作用。

[0025]

(2)本聚酰亚胺清洗剂环保无毒,和人体长期接触也完全无毒无害,对清洗工人的身体健康完全无影响;该清洁剂反应迅速,清洗时间短,使用后只需要高压水枪清洗干净即可,极大的降低了工人的劳动量。

[0026]

(3)本聚酰亚胺清洗剂中的酰亚胺基团和苯环具有较高的键能和分子间作用力,导致其化学稳定性高,对储存环境要求低,可长期存放,使用环境要求低,在高温、低温(0~100℃)条件下不会发生变质,影响清洗效果。

[0027]

(4)本聚酰亚胺清洗剂使用简单方便,在室温下即可调配,把清洗剂成分溶于水搅拌即可,不需要加热,调配简单,使用时只需将配置好的清洗液涂布于机体表面静置5

‑

10分钟,后清洗干净即可,大大缩短清洗时间。

[0028]

(5)本聚酰亚胺清洗剂为水性清洗剂,易溶于水,使用后清洗方便。

具体实施方式

[0029]

实施例1

[0030]

一种含聚酰亚胺的高效列车清洗剂,包括以下重量份的组分:聚酰亚胺表面活性剂40份,螯合剂5份,乌洛托品6份,三聚磷酸钠5份,gpes

‑

1消泡剂2份,薰衣草香精0.2份,薄荷香精0.2份,柠檬香精0.2份,荧光增白剂bl0.5份,水15份;

[0031]

其中,聚酰亚胺表面活性剂的制备方法为:将均苯四甲酸二酐和3.5

‑

二氨基

‑4‑

甲基苯磺酸在二甲基乙酰胺中反应制得聚酰胺酸前驱体,在真空条件下升温至400℃,处理1.5h,脱水环化制得聚酰亚胺基底材料,冷却至室温,加入与聚酰亚胺基底材料等摩尔量的多烷基硫醇或多烷基苯酚,于室温下充分搅拌1h,再加入与聚酰亚胺基底材料等摩尔量的盐酸甜菜碱,充分搅拌45min,制得聚酰亚胺表面活性剂;螯合剂由柠檬酸钾、edta、atmp和乳化剂np

‑

7按照8:17:6:11的质量比混合制成。

[0032]

上述含聚酰亚胺的高效列车清洗剂的制备方法如下:将上述分量比例的聚酰亚胺表面活性剂、螯合剂、乌洛托品、三聚磷酸钠与水混合,搅拌10min,向其中加入上述质量比例的gpes

‑

1消泡剂、薰衣草香精、薄荷香精、柠檬香精、荧光增白剂bl搅拌2min,制得。

[0033]

实施例2

[0034]

一种含聚酰亚胺的高效列车清洗剂,包括以下重量份的组分:聚酰亚胺表面活性剂35份,螯合剂10份,苯并三氮唑5份,聚环氧琥珀酸4份,三聚磷酸钠3份,聚乙二醇4份,gpes

‑

1消泡剂4份,水蜜桃味香精0.4份,樱花香精0.1份,荧光增白剂vbl 0.5份,水40份;

[0035]

其中,聚酰亚胺表面活性剂的制备方法为:将均苯四甲酸二酐和3.5

‑

二氨基

‑4‑

甲基苯磺酸在二甲基乙酰胺中反应制得聚酰胺酸前驱体,在真空条件下升温至400℃,处理1.5h,脱水环化制得聚酰亚胺基底材料,冷却至室温,加入与聚酰亚胺基底材料等摩尔量的多烷基硫醇或多烷基苯酚,于室温下充分搅拌1h,再加入与聚酰亚胺基底材料等摩尔量的盐酸甜菜碱,充分搅拌45min,制得聚酰亚胺表面活性剂;螯合剂由柠檬酸钾、edta、atmp和乳化剂np

‑

7按照12:19:7:12的质量比混合制成。

[0036]

上述含聚酰亚胺的高效列车清洗剂的制备方法如下:将上述分量比例的聚酰亚胺表面活性剂、螯合剂、苯并三氮唑、聚环氧琥珀酸、三聚磷酸钠、聚乙二醇、水混合,搅拌5min,向其中加入gpes

‑

1消泡剂、水蜜桃味香精、樱花香精、荧光增白剂vbl搅拌2min,制得。

[0037]

实施例3

[0038]

一种含聚酰亚胺的高效列车清洗剂,包括以下重量份的组分:聚酰亚胺表面活性剂30份,螯合剂9份,tpp 3份,乌洛托品2份、苯并三氮唑1份,二乙醇胺3份,聚乙二醇4份,gpes

‑

3消泡剂2份,水蜜桃味香精0.1份,青金桔香精0.5份,荧光增白剂cbs 1份,水15份;

[0039]

其中,聚酰亚胺表面活性剂的制备方法为:将均苯四甲酸二酐和3.5

‑

二氨基

‑4‑

甲基苯磺酸在二甲基乙酰胺中反应制得聚酰胺酸前驱体,在真空条件下升温至400℃,处理1.5h,脱水环化制得聚酰亚胺基底材料,冷却至室温,加入与聚酰亚胺基底材料等摩尔量的多烷基硫醇或多烷基苯酚,于室温下充分搅拌1h,再加入与聚酰亚胺基底材料等摩尔量的盐酸甜菜碱,充分搅拌45min,制得聚酰亚胺表面活性剂;螯合剂由柠檬酸钾、edta、atmp和乳化剂np

‑

7按照10:18:6:12的质量比混合制成。

[0040]

上述含聚酰亚胺的高效列车清洗剂的制备方法如下:将上述分量比例的含聚酰亚胺表面活性剂、螯合剂、tpp、乌洛托品、苯并三氮唑、二乙醇胺、聚乙二醇、水混合均匀,搅拌10min,向其中加入gpes

‑

3消泡剂、水蜜桃味香精、青金桔香精、荧光增白剂cbs搅拌3min,制得。

[0041]

对比例1

[0042]

市售消毒剂(nj

‑

720a机车车体清洗剂,弱碱性)。

[0043]

实施例1

‑

3中的各组分的配比如下:

[0044][0045][0046]

试验例

[0047]

一、分别将实施例1

‑

3中的清洁剂加入20倍清洁剂重量的水中,制成清洗液,将对比例1中的清洁剂根据说明书要求制成清洗液,分别将不同的清洗液喷涂于同一列列车不同车厢的表面,静置10min后用高压水枪冲洗干净,观察每一节车厢的清洗情况,具体结果见表1。

[0048][0049]

通过上表中的结果可以看出,实施例1

‑

3中的清洁剂的清洁效果优于对比例1中的清洁效果,且实施例1

‑

3中的清洁剂对车厢无腐蚀作用。

[0050]

二、分别将实施例1

‑

3和对比例1中的清洁剂在不同的温度下进行使用,计算每种环境下的洗净力,具体测试过程如下:

[0051]

1、试剂和材料

[0052]

试验过程中使用的试剂和材料包括:

[0053]

a)符合gb/t20020中型号a200的气相二氧化硅;

[0054]

b)符合gb/t4294中型号ah

‑

1的氢氧化铝;

[0055]

c)符合gb/t24265中型号ds

‑

d

‑

i的硅藻土助滤剂;

[0056]

d)符合gb/t1863中型号a

‑

i

‑1‑

v1

‑

a的氧化铁红;

[0057]

e)n32hl液压油;

[0058]

f)无水乙醇(分析纯)。

[0059]

2、主要仪器和材料

[0060]

a)摆洗机,摆动频率(40

±

2)次/min,摆动距离(50

±

2)mm;

[0061]

b)分析天平:最大称量100g,实际分度值0.1mg;

[0062]

c)水浴锅,控温精度

±

2℃;

[0063]

d)烘箱,控温精度

±

2℃;

[0064]

e)600ml烧杯或搪瓷缸d90mm

×

90mm,带盖;

[0065]

f)研钵,容积500ml;

[0066]

g)冰箱或干燥器;

[0067]

h)试片架;

[0068]

i)s型挂钩,用不锈钢弯制;

[0069]

j)金属试片:45钢(gb/t 699)。

[0070]

3、试验准备

[0071]

3.1制作油漆涂膜试片

[0072]

将3规定的试片用砂纸打磨除锈,用溶剂清洗除油,干燥后喷涂符合tb/t 2393规定的面漆一道,油漆干膜厚度为(20~30)μm,自然干燥7d以上。

[0073]

3.2配制人工污垢

[0074]

人工油污按质量分数配制,配方和配制方法如下:

[0075]

a)气相二氧化硅,6%;

[0076]

b)氢氧化铝,2%;

[0077]

c)硅藻土助滤剂,6%;

[0078]

d)氧化铁红,6%;

[0079]

e)n32hl液压油,80%。

[0080]

按配方比例,分别称取气相二氧化硅、氢氧化铝、硅藻土助滤剂和氧化铁红,混合后充分研磨,置于烧杯中并加入n32hl液压油搅拌,使固体颗粒与n32hl液压油充分接触并混合均匀,贮存于5℃~10℃冰箱或干燥器中备用。

[0081]

3.3配制试验溶液

[0082]

用去离子水配制5%(质量百分含量)清洗剂溶液。

[0083]

4实验步骤

[0084]

将涂覆漆膜试片经无水乙醇擦拭后,置于(40

±

2)℃的烘箱中干燥30min,然后移入干燥器内,冷却至室温后称重。将称量后的试片浸入人工污垢内。

[0085]

用滤纸擦去试片两侧和底边多余的污垢,用s形挂钩挂在试片架上放入烘箱,在(40

±

2)℃的条件下烘干30min后取出,用滤纸擦去底边的油污,移入干燥器内,冷却至室温后称量。每片试片上的污垢量为(0.0800

±

0.0200)g。

[0086]

在3个500ml烧杯或搪瓷缸内,分别倒入400ml上述试验溶液,然后将3个烧杯放置于(40

±

2)℃水浴锅中,保持恒温。将涂覆污垢的试片夹在摆洗机的摆架上,使试片表面垂直于摆动方向。在试验溶液中浸泡5min,然后立即开启摆洗机摆洗5min。摆洗结束后,连同挂钩取出试片,控制温度为(40

±

2)℃,在400ml去离子水中漂洗30s,挂于试片架上,放入(40

±

2)℃的烘箱中烘干2h,移入干燥器内冷却至室温,称重,计算洗净力。净洗力x1以洗去油污的质量分数表示,具体计算方法如下:

[0087]

x1=(m1‑

m2)/(m1‑

m0)

×

100%

[0088]

式中:

[0089]

x1———净洗力,%;

[0090]

m0———试片质量,单位为克(g);

[0091]

m1———涂覆油污试片清洗前的质量,单位为克(g);

[0092]

m2———涂覆油污试片清洗后的质量,单位为克(g)。

[0093]

首先分别求出3个试样的净洗力值,再求出它们的算术平均值,与算术平均值的误差不超过

±

2%的净洗力值为有效值,有效值的平均值为最后试验结果。

[0094]

若有效值少于2个,应重新试验。具体结果见表2。

[0095][0096]

通过上表中数据可以看出,实施例1

‑

3中的清洁剂在0℃低温条件下以及60℃高温条件下的清洗效果均优于对比例1中的清洁剂,证明按照本技术中的方法制得的清洁剂适用范围更广。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1