一种减压型五塔四效甲醇精馏的工艺及设备的制作方法

1.本发明涉及一种甲醇精馏工艺,特别是涉及一种减压型五塔四效甲醇精馏工艺及设备。

背景技术:

2.甲醇是基本有机原料之一,用于制造醋酸等多种有机产品。目前主要的生产方式是合成法,以煤为原料,将煤进行气化得到合成气,合成气进一步经水煤气变换单元及净化单元得到甲醇合成所需原料气,原料气经合成反应单元得到粗甲醇,经过进一步的精馏(精馏工段)得到精甲醇。

3.传统“3+1”塔的甲醇精馏流程为三塔双效精馏,三塔分别为预精馏塔、加压塔和常压塔。后续为了提高收率,增加了一台回收塔,对在常压塔测采的杂醇(甲醇含量30-50%)进行精馏,回收杂醇中的甲醇,提高收率。预精馏塔、加压塔和回收塔的热源为蒸汽,加压塔正常生产时操作压力为0.5-0.8mpa(g),塔顶温度约为125-130℃,而常压塔塔釜温度约为105-110℃,二者温差较大,因此将加压塔塔顶采出的甲醇汽给常压塔作为热源。产品甲醇在加压塔和常压塔塔顶采出,采出比例约为1:l,有约50%的甲醇在加压塔靠消耗蒸汽产出,剩余的50%甲醇靠加压塔塔顶采出的气相加热产出,有大约一半的甲醇是不靠蒸汽产出的,该方法的蒸汽能耗是1.2-1.3吨/吨精醇。

4.申请号200910022575.2的文献公开了一种甲醇多效精馏工艺,其主要有预精馏塔、加压塔1、加压塔2、常压塔和回收塔组成。其中加压塔1的塔顶蒸汽作为加压塔2再沸器热源,加压塔2的塔顶汽作为常压塔再沸器热源。此外,将回收塔塔顶蒸汽作为预精馏塔塔釜再沸器热源。上述工艺实质为传统“3+1”塔工艺的衍生,一方面增加的加压塔1较原“3+1”塔工艺中的加压塔需要更高压力,导致加压塔1设备投资较大。另一方面,该工艺未能充分利用常压塔塔顶气及蒸汽凝液热量,能耗未能进一步降低。

5.申请号201010117891.0的文献公开了一种甲醇热泵精馏工艺。该工艺主要特点是在传统“3+1”塔工艺基础上,将常压塔塔顶气进行升温增压,压缩后的精甲醇气体作为常压塔塔釜再沸器热源,综合能耗有效降低。但该工艺引入甲醇蒸汽压缩机这一动设备,一方面增加了前期设备投资及运行过程中的运维成本,另一方面运行过程中压缩机一旦故障将会导致精馏停车,装置运行稳定性变差。

6.申请号201911405716.9的文献公开了一种五塔四效甲醇精馏工艺及设备,该工艺主要特点为采用三个加压塔(分别为第一加压塔、第二加压塔及第三加压塔)及一个回收塔。其中预精馏塔再沸器热源为第二加压塔塔顶采出的气相。第一加压塔再沸器热源为第三加压塔塔顶气相。第二加压塔再沸器热源为第一加压塔塔顶气相。第三加压塔再沸器热源为高压外界蒸汽。该工艺三个加压塔的设计压力至少需要800kpag、600kpag及2000kpag,设备投资高。此外,该工艺未能充分利用蒸汽凝液热量,能耗未能进一步降低。

技术实现要素:

7.鉴于以上所述现有技术的缺点,本发明的目的在于提供一种减压型五塔四效甲醇精馏工艺及设备,用于解决现有技术中装置运行稳定性差、成本高、能耗高的问题。

8.为实现上述目的及其他相关目的,本发明提供一种减压型五塔四效甲醇精馏工艺,包括以下步骤:

9.一、来自界区的粗甲醇与碱液混合后进入粗甲醇预热器,预热后进入预精馏塔分离轻杂质,预精馏塔塔顶蒸汽冷凝后回流返回预精馏塔,预精馏塔塔底的粗甲醇进入加压塔精馏;其中,预精馏塔再沸器的蒸汽凝液与蒸汽凝液作为粗甲醇预热器热源;预精馏塔塔顶蒸汽作为减压塔再沸器热源;

10.二、加压塔塔顶甲醇气冷凝后一部分作为产品送出,另一部分作为回流返回加压塔,加压塔塔釜物料进入常压塔,进行精馏;其中,加压塔再沸器的蒸汽凝液作为预精馏塔再沸器热源;加压塔塔顶甲醇气作为常压塔再沸器热源;

11.三、常压塔顶物料冷凝后一部分作为产品送出,另一部分作为回流返回常压塔,常压塔塔底甲醇、水及混合醇混合物送入减压塔,进一步进行精馏;其中,常压塔顶物料作为减压塔再沸器热源;

12.四、减压塔顶气冷凝后一部分作为产品送出,另一部分作为回流返回减压塔,减压塔塔底甲醇-水溶液送往回收塔;

13.五、回收塔塔顶物料蒸汽一部分冷却后送至混合醇罐,另一部分作为回流返回回收塔,回收塔塔底合格废水送出界区;其中,回收塔再沸器的蒸汽凝液作为所述粗甲醇预热器热源,回收塔塔顶物料作为预精馏塔再沸器热源。

14.本发明的减压型五塔四效甲醇精馏工艺与同等规模的传统“3+1”塔流程相比,由于增加了减压塔,产品采出塔由原来的加压塔和常压塔变为加压塔、常压塔及减压塔,产品采出比例更为合理,减少了因加压塔或常压塔甲醇产品质量不合格对整个精馏系统的影响;且由于减少了加压塔和常压塔的负荷,因此加压塔及常压塔的设备尺寸也可以有所减少。且本发明减压型五塔四效甲醇精馏工艺通过热能的循环利用精馏甲醇,使蒸汽凝液热量得到充分利用,达到节约能耗的目的。

15.进一步地,步骤一中所述预精馏塔塔顶蒸汽经减压塔再沸器冷凝后经预塔塔顶冷却器冷却,并经预精馏塔回流罐返回预精馏塔。

16.进一步地,步骤一中所述预精馏塔再沸器为三台,分别为第一预精馏塔再沸器、第二预精馏塔再沸器、第三预精馏塔再沸器,其中第一预精馏塔再沸器以外来蒸汽为热源,第二预精馏塔再沸器以回收塔塔顶物料蒸汽为热源,第三预精馏塔再沸器以加压塔再沸器的蒸汽凝液为热源。

17.进一步地,步骤二中所述加压塔塔顶甲醇气经常压塔再沸器冷凝后经加压塔回流罐后分流。

18.进一步地,步骤三中所述常压塔顶物料经减压塔再沸器冷凝后经常压塔回流罐后分流。

19.进一步地,步骤四中所述减压塔塔顶气经塔顶冷凝器冷凝再经减压回流罐后分流。

20.进一步地,步骤四中所述减压塔再沸器为两台,分别为第一减压塔再沸器及第二

减压塔再沸器,其中所述第一减压塔再沸器以预精馏塔塔顶蒸汽为热源,所述第二减压塔再沸器以常压塔塔顶蒸汽为热源。

21.进一步地,步骤五中所述回收塔塔顶物料经预精馏塔再沸器冷凝后经回收塔回流罐后分流。

22.本发明还提供一种减压型五塔四效甲醇精馏工艺设备,所述设备主要包括:粗甲醇预热器,预精馏塔及预精馏塔再沸器,加压塔及加压塔再沸器,常压塔及常压塔再沸器,减压塔及减压塔再沸器,回收塔及回收塔再沸器;

23.其中,粗甲醇预热器,包括物流管路与热源管路,所述物流管路与总进料管路连通;

24.预精馏塔及预精馏塔再沸器,所述预精馏塔的进料口与粗甲醇预热器连通,所述预精馏塔包括轻组分出口及重组分出口,所述预精馏塔再沸器包括物流管路与热源管路,所述物流管路连通预精馏塔,所述热源管路的蒸汽凝液出口与所述粗甲醇预热器的热源管路进口连通;

25.加压塔及加压塔再沸器,所述加压塔的进料口与所述预精馏塔的重组分出口连通,所述加压塔包括轻组分出口及重组分出口,所述加压塔再沸器包括物流管路与热源管路,所述物流管路连通加压塔,所述热源管路的蒸汽凝液出口与所述预精馏塔再沸器的热源管路进口连通;

26.常压塔及常压塔再沸器,所述常压塔的进料口与所述加压塔的重组分出口连通,所述常压塔包括轻组分出口及重组分出口,所述常压塔再沸器包括物流管路及热源管路,所述物流管路连通常压塔,所述热源管路的进口与所述加压塔的轻组分出口连通,所述热源管路的蒸汽凝液出口经加压塔回流罐与所述加压塔连通;

27.减压塔及减压塔再沸器,所述减压塔的进料口与所述常压塔的重组分出口连通,所述减压塔包括轻组分出口及重组分出口,所述减压塔再沸器包括物流管路及热源管路,所述物流管路连通减压塔,所述减压塔再沸器分为第一减压塔再沸器和第二减压塔再沸器,所述第一减压塔再沸器的热源管路与所述预精馏塔连通,所述第二减压塔再沸器的热源管路与所述常压塔连通,所述减压塔的轻组分出口经塔顶冷凝器及减压塔回流罐与减压塔重新连通;

28.回收塔及回收塔再沸器,所述回收塔的进料口与所述减压塔的重组分出口连通,所述回收塔包括轻组分出口及重组分出口,所述回收塔再沸器包括物流管路及热源管路,所述物流管路连通回收塔,所述热源管路的蒸汽凝液出口与所述粗甲醇预热器的热源管路进口连通,所述回收塔的轻组分出口与预精馏塔再沸器的热源管路进口连通,预精馏塔再沸器的热源管路蒸汽凝液出口经回收塔回流罐与所述回收塔连通,所述回收塔的重组分出口与废水排出管路连通。

29.如上所述,本发明的减压型五塔四效甲醇精馏工艺设备布置合理,装置管道彩材料消耗较少,方便运行维护,且运行稳定性高、能耗低、运行成本低。

附图说明

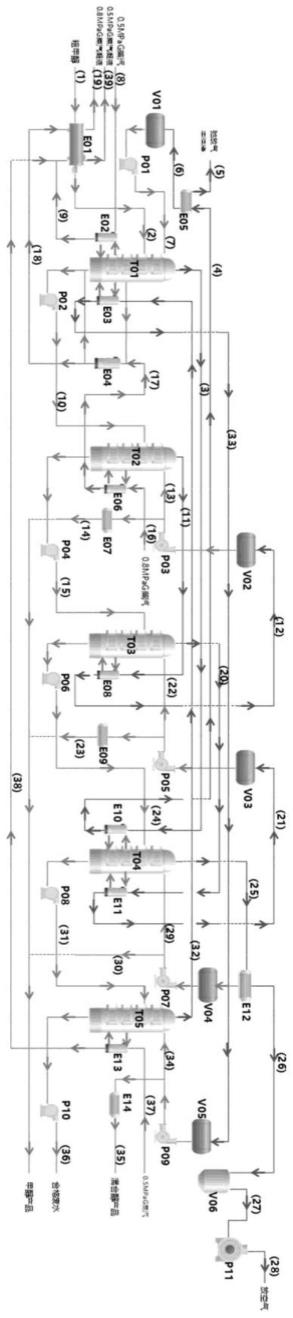

30.图1显示为本发明的减压型五塔四效甲醇精馏工艺流程示意图。

31.图2显示为本发明的减压型五塔四效甲醇精馏工艺的演变工艺流程示意图。

32.图中,t01、预精馏塔;t02、加压塔;t03、常压塔;t04、减压塔;t05、回收塔;e01、粗甲醇预热器;e02、第一预精馏塔再沸器;e03、第二预精馏塔再沸器;e04、第三预精馏塔再沸器;e05、预塔塔顶冷却器;e06、加压塔再沸器;e07、加压塔产品冷却器;e08、常压塔再沸器;e09、常压塔产品冷却器;e10、第一减压塔再沸器;e11、第二减压塔再沸器;e12、塔顶冷凝器;e13、回收塔再沸器;e14、混合醇产品冷却器;v01、预精馏塔回流罐;v02、加压塔回流罐;v03、常压塔回流罐;v04、减压塔回流罐;v05、回收塔回流罐;v06、真空缓冲罐;p01、预精馏塔回流泵;p02、预后泵;p03、加压塔回流泵;p04、第一塔釜泵;

33.p05、常压塔回流泵;p06、第二塔釜泵;p07、减压塔回流泵;p08、第三塔釜泵;p09、回收塔回流泵;p10、第四塔釜泵;p11、真空泵。

具体实施方式

34.以下通过特定的具体实例说明本发明的实施方式,本领域技术人员可由本说明书所揭露的内容轻易地了解本发明的其他优点与功效。本发明还可以通过另外不同的具体实施方式加以实施或应用,本说明书中的各项细节也可以基于不同观点与应用,在没有背离本发明的精神下进行各种修饰或改变。

35.本发明一方面提供的一种减压型五塔四效甲醇精馏工艺,包括:

36.一、来自界区的粗甲醇1与碱液混合后进入粗甲醇预热器e01,预热后进入预精馏塔t01分离轻杂质,预精馏塔塔顶蒸汽3冷凝后回流返回预精馏塔t01,预精馏塔塔底的粗甲醇10进入加压塔t02精馏;其中,预精馏塔再沸器的蒸汽凝液9与蒸汽凝液18作为粗甲醇预热器e01热源;预精馏塔塔顶蒸汽3作为减压塔再沸器热源;

37.二、加压塔t02塔顶甲醇气冷凝后一部分14作为产品送出,另一部分13作为回流返回加压塔t02,加压塔釜物料15进入常压塔t03,进行精馏;其中,加压塔再沸器的蒸汽凝液17作为预精馏塔再沸器热源;加压塔t02塔顶甲醇气11作为常压塔再沸器e08热源;

38.三、常压塔顶物料20冷凝后一部分23作为产品送出,另一部分22作为回流返回常压塔t03,常压塔塔底甲醇、水及混合醇混合物24送进入减压塔t04,进一步进行精馏;其中,常压塔顶物料20作为减压塔再沸器热源;

39.四、减压塔顶气25冷凝后一部分30作为产品送出,另一部分29作为回流返回减压塔t04,减压塔塔底甲醇-水溶液31送往回收塔t05;

40.五、回收塔塔顶物料蒸汽32一部分35冷却后送至混合醇罐,另一部分34作为回流返回回收塔t05,回收塔t05塔底合格废水36送出界区;其中,回收塔再沸器的蒸汽凝液38作为所述粗甲醇预热器e01热源,回收塔塔顶物料32作为预精馏塔再沸器热源。

41.本发明所提供的减压型五塔四效甲醇精馏工艺,可以包括:将预精馏塔塔顶蒸汽3经减压塔再沸器冷凝后经预塔塔顶冷却器e05冷却,并经预精馏塔回流罐v01返回预精馏塔t01;其中,预精馏塔t01的操作压力较低,其塔顶蒸汽作为减压塔再沸器e10的热源,不需要外界额外的增压,同时使热能循环利用。预精馏塔再沸器为三台,分别为第一预精馏塔再沸器e02、第二预精馏塔再沸器e03、第三预精馏塔再沸器e04,其中预精馏塔t01采用三台再沸器主要基于其热量来源为相对独立的3处,且热源性质不同,第一预精馏塔再沸器e02以外来蒸汽0.5mpag蒸汽为热源,第二预精馏塔再沸器e03以回收塔塔顶物料蒸汽32为热源,第三预精馏塔再沸器e04以加压塔再沸器的蒸汽凝液17为热源,同时采用三台再沸器可在一

定范围内实现负荷灵活调节,例如回收塔负荷降低时,可通过调节再沸器e02蒸汽量实现预精馏塔的稳定操作。预精馏塔t01塔顶操作压力可以为150-200kpa.a、150-155kpa.a、155-160kpa.a、160-165kpa.a、165-170kpa.a、170-175kpa.a、175-180kpa.a、180-185kpa.a、185-190kpa.a、190-195kpa.a或195-200kpa.a,塔顶操作温度可以为80-90℃、80-82℃、82-84℃、84-86℃、86-88℃或88-90℃。

42.本发明所提供的减压型五塔四效甲醇精馏工艺,还可以包括:将加压塔t02塔顶甲醇气经常压塔再沸器e08冷凝后再经加压塔回流罐v02后分流,一部分14作为产品送出,另一部分13作为回流返回加压塔t02,加压塔的塔顶甲醇气作为常压塔再沸器e08的热源,不仅能使热能循环利用,而且设备布置更为合理,减少了装置管道材料消耗,方便现场操作及运行维护。而加压塔再沸器e06采用外来蒸汽16为热源,以外来蒸汽为热源可实现加压塔及整个精馏系统负荷的灵活调节。加压塔t02的塔顶操作压力可以为600-800kpa.a、600-610kpa.a、610-620kpa.a、620-630kpa.a、630-640kpa.a、640-660kpa.a、660-680kpa.a、680-700kpa.a、700-720kpa.a、720-740kpa.a、740-760kpa.a、760-780kpa.a或780-800kpa.a,塔顶操作温度可以为125-135℃、125-127℃、127-129℃、129-131℃、131-133℃或133-135℃。

43.本发明所提供的减压型五塔四效甲醇精馏工艺,还可以包括:将常压塔塔顶物料20经减压塔再沸器冷凝后再经常压塔回流罐v03后分流,一部分23作为产品送出,另一部分22作为回流返回常压塔t03,同样在热能循环利用的情况下减少装置管道材料的消耗。常压塔t03塔顶操作压力可以为150-200kpa.a、150-160kpa.a、160-170kpa.a、170-180kpa.a、180-190kpa.a或190-200kpa.a,塔顶操作温度可以为75-85℃、75-77℃、77-79℃、79-81℃、81-83℃或83-85℃。

44.本发明所提供的减压型五塔四效甲醇精馏工艺,还可以包括:将减压塔塔顶气25经塔顶冷凝器e12冷凝再经减压回流罐v04后分流,一部分30作为产品流出,另一部分29作为回流返回减压塔t04,不仅利于热能循环利用,同时又便于现场操作及运行维护。减压塔再沸器为两台,分别为第一减压塔再沸器、第二减压塔再沸器,减压塔t04采用两台再沸器主要基于其热量为相对独立的两处,第一减压塔再沸器e10以预精馏塔塔顶蒸汽3为热源,减压塔再沸器e11以常以常压塔塔顶蒸汽20为热源,以此可以在一定范围内调节预精馏塔t01及常压塔t03的负荷实现减压塔t04负荷的灵活调节。减压塔t04塔釜操作压力可以为50-100kpa.a、50-60kpa.a、60-70kpa.a、70-80kpa.a、80-90kpa.a或90-100kpa.a,减压塔t04塔顶操作压力可以为50-100kpa.a、50-60kpa.a、60-70kpa.a、70-80kpa.a、80-90kpa.a或90-100kpa.a,塔顶操作温度可以为50-60℃、50-52℃、52-54℃、54-56℃、56-58℃或58-60℃。

45.本发明所提供的减压型五塔四效甲醇精馏工艺,还可以包括:将回收塔塔顶蒸汽32经预精馏塔再沸器e03冷凝后再经回收塔回流罐v05后分流,一部分35冷却后送至混合醇罐,另一部分34作为回流返回回收塔t05,并且在回收塔t05设置侧线,采出混合醇,更进一步保证塔底废水中有机杂质含量达到排放指标要求。回收塔再沸器e13采用外来蒸汽37为热源,其蒸气凝液作为粗甲醇预热器e01的热源。回收塔t05塔釜操作压力可以为200-300kpa.a、200-210kpa.a、210-220kpa.a、220-230kpa.a、230-240kpa.a、240-250kpa.a、250-260kpa.a、260-270kpa.a、270-280kpa.a、280-290kpa.a或290-300kpa.a,回收塔t05塔

顶操作压力可以为200-300kpa.a、200-210kpa.a、210-220kpa.a、220-230kpa.a、230-240kpa.a、240-250kpa.a、250-260kpa.a、260-270kpa.a、270-280kpa.a、280-290kpa.a或290-300kpa.a,回收塔塔顶操作温度可以为100-110℃、100-102℃、102-104℃、104-106℃、106-108℃或108-110℃。

46.本发明另一方面提供一种减压型五塔四效甲醇精馏工艺设备,主要包括:粗甲醇预热器e01,预精馏塔t01及预精馏塔再沸器,加压塔t02及加压塔再沸器,常压塔t03及常压塔再沸器,减压塔t04及减压塔再沸器,回收塔t05及回收塔再沸器;

47.粗甲醇预热器e01,包括物流管路与热源管路,所述物流管路与总进料管路连通;

48.预精馏塔t01及预精馏塔再沸器,预精馏塔t01的进料口与粗甲醇预热器e01连通,预精馏塔t01包括轻组分出口及重组分出口,预精馏塔再沸器包括物流管路与热源管路,物流管路连通预精馏塔t01,热源管路的蒸汽凝液出口与粗甲醇预热器e01的热源管路进口连通;

49.加压塔t02及加压塔再沸器,加压塔t02的进料口与预精馏塔t01的重组分出口连通,加压塔t02包括轻组分出口及重组分出口,加压塔再沸器包括物流管路与热源管路,物流管路连通加压塔t02,热源管路的蒸汽凝液出口与预精馏塔再沸器的热源管路进口连通;

50.常压塔t03及常压塔再沸器,常压塔t03的进料口与加压塔t02的重组分出口连通,常压塔t03包括轻组分出口及重组分出口,常压塔再沸器包括物流管路及热源管路,物流管路连通常压塔t03,热源管路的进口与加压塔t02的轻组分出口连通,热源管路的蒸汽凝液出口经加压塔回流罐v02与加压塔t02连通;

51.减压塔t04及减压塔再沸器,减压塔t04的进料口与常压塔t03的重组分出口连通,减压塔t04包括轻组分出口及重组分出口,减压塔再沸器包括物流管路及热源管路,物流管路连通减压塔t04,减压塔再沸器分为第一减压塔再沸器e10和第二减压塔再沸器e11,第一减压塔再沸器e10的热源管路与预精馏塔t01连通,第二减压塔再沸器e11的热源管路与常压塔t03连通,减压塔t04的轻组分出口经塔顶冷凝器e12及减压塔回流罐v04与减压塔t04重新连通;

52.回收塔t05及回收塔再沸器,回收塔t05的进料口与减压塔t04的重组分出口连通,回收塔t05包括轻组分出口及重组分出口,回收塔再沸器包括物流管路及热源管路,物流管路连通回收塔t05,热源管路的蒸汽凝液出口与粗甲醇预热器e01的热源管路进口连通,回收塔t05的轻组分出口与预精馏塔再沸器的热源管路进口连通,预精馏塔再沸器的热源管路蒸汽凝液出口经回收塔回流罐与回收塔t05连通,回收塔t05的重组分出口与废水排出管路连通。

53.本发明提供的减压型五塔四效甲醇精馏工艺设备,可以包括:粗甲醇预热器e01,粗甲醇预热器主要用于对总进料管路进入的冷物流粗甲醇进行预热,三条热源管路的蒸汽充分保证物流管路中粗甲醇的预热。

54.本发明提供的减压型五塔四效甲醇精馏工艺设备,还可以包括:预精馏塔再沸器分为第一预精馏塔再沸器e02、第二预精馏塔再沸器e03和第三预精馏塔再沸器e04;第一预精馏塔再沸器e02的热源管路进口与外来热源0.5mpag蒸汽连通,热源管路的蒸汽凝液出口与粗甲醇预热器e01的热源管路进口连通;第二预精馏塔再沸器e03热源管路进口与回收塔t05的轻组分出口连通,热源管路的蒸汽凝液出口与回收塔回流罐v05连通;第三预精馏塔

再沸器e04的热源管路进口与加压塔再沸器e06的蒸汽凝液出口连通,热源管路的蒸汽凝液出口与粗甲醇预热器e01的热源管路进口连通。

55.本发明提供的减压型五塔四效甲醇精馏工艺设备,还可以包括:加压塔t02的进料口与预精馏塔t01的重组分出口通过预后泵p02连通,预精馏塔t01的重组分经过预后泵打入加压塔t02进一步精馏,在加压塔t02精馏得到的轻组分经塔顶轻组分出口流经常压塔再沸器e08、加压塔回流罐v02后,又经加压塔回流泵p03分流,第一流股连通加压塔t02,第二流股经加压塔产品冷却器e07连通甲醇产品收集处。

56.本发明提供的减压型五塔四效甲醇精馏工艺设备,还可以包括:常压塔t03的进料口与加压塔t02的重组分出口通过第一塔釜泵p04连通;常压塔t03中轻组分从塔顶轻组分出口流出,经减压塔再沸器连通常压塔回流罐v03,常压塔回流罐v03经常压塔回流泵p05后管路分流,第一流股连通常压塔t03,第二流股经常压塔产品冷却器e09连通甲醇产品收集处。

57.本发明提供的减压型五塔四效甲醇精馏工艺设备,还可以包括:减压塔t04的进料口与常压塔t03的重组分出口通过第二塔釜泵p06连通;第一减压塔再沸器e10的热源管路进口与预精馏塔t01的轻组分出口连通,第一减压塔再沸器e10的热源管路蒸汽凝液出口经预精馏塔回流罐v01与预精馏塔t01连通,第二减压塔再沸器e11的热源管路进口与常压塔t03的轻组分出口连通,第二减压塔再沸器e11的热源管路蒸汽凝液出口经常压塔回流罐v03与常压塔t03连通,常压塔回流罐v03与常压塔t03经过常压塔回流泵p05连通;第一减压塔再沸器e10的热源管路蒸汽凝液出口与预精馏塔回流罐v01通过预塔塔顶冷却器e05连通,预精馏塔回流罐v01与预精馏塔t01通过预精馏塔回流泵p01连通,塔顶冷凝器e12经真空缓冲罐v06与真空泵p11连通,减压塔回流罐v04经减压塔回流泵p07后管路分流,第一流股连通减压塔t04,第二流股连通甲醇产品收集处。

58.本发明提供的减压型五塔四效甲醇精馏工艺设备,还可以包括:回收塔t05的进料口与减压塔t04的重组分出口通过第三塔釜泵p08连通;回收塔回流罐v05经回收塔回流泵p09后管路分流,第一流股连通回收塔t05,第二流股经混合醇产品冷却器e14连通混合醇产品收集处;回收塔t05的重组分出口与废水排出管路通过第四塔釜泵p10连通;回收塔再沸器e13的热源管路进口与外来热源0.5mpag蒸汽连通。

59.请参阅附图1、2。需要说明的是,本实施例中所提供的图示仅以示意方式说明本发明的基本构想,遂图式中仅显示与本发明中有关的组件而非按照实际实施时的组件数目、形状及尺寸绘制,其实际实施时各组件的型态、数量及比例可为一种随意的改变,且其组件布局型态也可能更为复杂。

60.实施例1:

61.本实施例所用的设备如附图1所示,采用的减压型五塔四效甲醇精馏工艺如下:

62.一、来自界区的粗甲醇1与碱液混合后进入粗甲醇预热器e01,预热后进入预精馏塔t01分离轻杂质,预精馏塔塔顶蒸汽3冷凝后回流返回预精馏塔t01,预精馏塔塔底的粗甲醇10进入加压塔t02精馏;其中,预精馏塔再沸器的蒸汽凝液9与蒸汽凝液18作为粗甲醇预热器e01热源;预精馏塔塔顶蒸汽3作为减压塔再沸器热源;预精馏塔塔顶蒸汽3经减压塔再沸器冷凝后经预塔塔顶冷却器e05冷却,并经预精馏塔回流罐v01返回预精馏塔t01;所述预精馏塔再沸器为三台,分别为第一预精馏塔再沸器e02、第二预精馏塔再沸器e03、第三预精

馏塔再沸器e04,其中第一预精馏塔再沸器e02以外来蒸汽8为热源,第二预精馏塔再沸器e03以回收塔塔顶物料蒸汽32为热源,第三预精馏塔再沸器e04以加压塔再沸器的蒸汽凝液17位热源;所述预精馏塔t01塔顶操作压力控制在150-200kpa.a,塔顶操作温度控制为80-90℃;

63.二、加压塔t02塔顶甲醇气经常压塔再沸器e08冷凝后经加压塔回流罐v02后分流,一部分14作为产品送出,另一部分13作为回流返回加压塔t02,加压塔釜物料15进入常压塔t03,进行精馏;其中,加压塔再沸器e06采用外来蒸汽16为热源,加压塔再沸器的蒸汽凝液17作为预精馏塔再沸器热源;加压塔t02塔顶甲醇气11作为常压塔再沸器e08热源;所述加压塔t02塔顶操作压力控制在600-800kpa.a,塔顶操作温度控制为125-135℃;

64.三、常压塔顶物料20经减压塔再沸器冷凝再经常压塔回流罐v03后分流,一部分23作为产品送出,另一部分22作为回流返回常压塔t03,常压塔塔底甲醇、水及混合醇混合物24送进入减压塔t04,进一步进行精馏;其中,常压塔顶物料20作为减压塔再沸器热源;所述常压塔t03塔顶操作压力控制在150-200kpa.a,塔顶操作温度控制为75-85℃;

65.四、减压塔顶气25经塔顶冷凝器e12冷凝再经减压回流罐v04后分流,一部分30作为产品送出,另一部分29作为回流返回减压塔t04,减压塔塔底甲醇-水溶液31送往回收塔t05;所述减压塔再沸器为两台,分别为第一减压塔再沸器e10及第二减压塔再沸器e11,其中所述第一减压塔再沸器e10以预精馏塔塔顶蒸汽3为热源,所述第二减压塔再沸器e11以常压塔塔顶蒸汽20为热源;所述减压塔t04塔顶/塔釜操作压力控制在50-100kpa.a,塔顶操作温度控制为50-60℃;

66.五、回收塔塔顶物料蒸汽32经预精馏塔再沸器e03冷凝后经回收塔回流罐v05后分流,一部分35冷却后送至混合醇罐,另一部分34作为回流返回回收塔t05,回收塔t05塔底合格废水36送出界区;其中,回收塔再沸器e13采用外来蒸汽37为热源,回收塔再沸器的蒸汽凝液38作为所述粗甲醇预热器e01热源,回收塔塔顶物料32作为预精馏塔再沸器热源;回收塔t05设置侧线,采出混合醇。所述t05塔顶/塔釜操作压力控制在200-300kpa.a,塔顶操作温度控制为100-110℃。

67.经测算,一套100万吨/年甲醇精馏装置,采用上述工艺:每吨精甲醇产品蒸汽消耗为0.78吨,循环水消耗为43吨,取蒸汽价格150元/吨,循环水价格0.2元/吨,与传统“3+1”塔流程(每吨精甲醇产品蒸汽消耗为1.25吨,循环水消耗为75吨)相比,每年可节省运行费用7690万元人民币,经济效益显著,具体如下:

68.①

蒸汽费用:(1.25-0.78)*150*100万吨/年=7050万元。

69.②

循环水费用:(75-43)*0.2*100万吨/年=640万元

70.③

共计:7050万元+640万元=7690万元

71.实施例2

72.如附图2所示,它是附图1的一种演变工艺方法,相对于附图1所示的工艺方法不同之处是考虑到预精馏塔t01塔顶操作压力为150-200kpa.a,塔顶操作温度为80-90℃,所需热量等级不高,厂内其他装置物料(如甲醇合成装置合成气)余热能够满足,为此预精馏塔增设一个再沸器e15,采用物料余热供热,以进一步降低蒸汽加热器e02蒸汽消耗。

73.一套100万吨/年甲醇精馏装置,工艺流程如附图2所示,采用甲醇合成单元合成气作为预精馏塔再沸器e15热源,其余物料流程说明同实施例1所述。

74.采用本技术每吨精甲醇产品蒸汽消耗为0.57吨,循环水消耗为43吨,取蒸汽价格150元/吨,循环水价格0.2元/吨,与传统“3+1”塔流程相比,每年可节省运行费用10840万元人民币,经济效益显著,具体如下:

75.①

蒸汽费用:(1.25-0.57)*150*100万吨/年=10200万元。

76.②

循环水费用:(75-43)*0.2*100万吨/年=640万元

77.③

共计:10200万元+640万元=10840万元

78.实施例3

79.它是图1的一种演变工艺方法,相对于图1所示的工艺方法不同之处是降低回收塔t05塔顶物料品质要求,将塔顶产品作为燃料油供厂内蒸汽过热炉或焚烧炉,与实施例1相比,可降低回收塔t05高度及回收塔塔釜蒸汽消耗。

80.一套100万吨/年甲醇精馏装置,工艺流程如附图1所示,物料流程说明同实施例1所述。采用本技术回收塔t05设备投资较实施例1可降低25万元,每吨精甲醇产品蒸汽消耗为0.75吨,循环水消耗为43吨,取蒸汽价格150元/吨,循环水价格0.2元/吨,与传统“3+1”塔流程相比,每年可节省运行费用8140万元人民币,经济效益显著,具体如下:

81.①

蒸汽费用:(1.25-0.75)*150*100万吨/年=7500万元。

82.②

循环水费用:(75-43)*0.2*100万吨/年=640万元

83.③

共计:7500万元+640万元=8140万元

84.综上所述,本发明减压型五塔四效甲醇精馏工艺及设备精馏甲醇时装置运行稳定性高、能耗低,且大大降低了运行成本,所以,本发明有效克服了现有技术中的种种缺点而具高度产业利用价值。

85.上述实施例仅例示性说明本发明的原理及其功效,而非用于限制本发明。任何熟悉此技术的人士皆可在不违背本发明的精神及范畴下,对上述实施例进行修饰或改变。因此,举凡所属技术领域中具有通常知识者在未脱离本发明所揭示的精神与技术思想下所完成的一切等效修饰或改变,仍应由本发明的权利要求所涵盖。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1