一种BOPP薄膜用增挺母料和制备方法及BOPP薄膜与流程

一种bopp薄膜用增挺母料和制备方法及bopp薄膜

技术领域

1.本发明涉及薄膜技术领域,具体涉及一种bopp膜用增挺母料和制备方法及bopp薄膜。

背景技术:

2.双向拉伸聚丙烯薄膜(bopp)为多层共挤薄膜,是由聚丙烯颗粒经共挤形成片材后,再经纵横两个方向的拉伸而制得的。双向拉伸聚丙烯薄膜具有质轻、无毒、无臭、防潮、机械强度高,尺寸稳定性好、印刷性能良好、透明性好等优点而应用广泛。随着国内工业的快速发展,bopp薄膜的需求量也越来越高,bopp薄膜的性能及生产线速度提出了更高的要求。尤其是现有市场对譬如香烟包装膜需具有高透明度、高模量等高性能要求。

3.bopp薄膜的加工过程中,bopp分子中的球晶在一定温度下进行纵横拉伸时熔融,受剪切变形,分子内各层球晶分子熔融而使拉伸定向,提高薄膜的加工速度,取决于纵向或横向拉伸的速度,而拉伸速度依赖于球晶内片晶的熔融速度。在一定温度下,片晶厚度越厚,片晶熔融需要的热量就越多,熔融速度越慢,如果片晶未完全熔融而进行拉伸或拉伸方向不均则导致片晶缺陷,例如位错、杂质、链端等,片晶缺陷对薄膜制品的力学强度有很大影响,是造成拉伸强度、刚性下降的重要原因。中国发明专利cn103819599a公开了一种高性能薄膜用聚丙烯树脂及其制备方法,该专利在保持聚丙烯的规度的基础上,降低聚丙烯链中长等规链段的含量,即降低聚丙烯的片晶厚度,从而保持聚丙烯的刚性来提高bopp膜的加工速度。中国发明专利cn104672607a公开了一种双向拉伸聚丙烯高模量薄膜用母料及其生产工艺,通过增加增挺剂来直接制备具有高模量的薄膜母料。显然,刚性和加工速度无法兼而顾之。

4.另一方面,聚合物共混是制备新材料的常用方法,但大多数聚合物在热力学上是不相容的,如聚丙烯(pp)、聚对苯二甲酸乙二酯(pet)等,简单共混使得各组分之间相界面作用力差,产生明显的相分离,界面清晰,而聚合物之间的相容性以及相形态将直接影响到产品的性能及应用。因此,现有技术一般通过采用接枝或增溶的方法将不相容的聚合物进行共混来制备新材料。

技术实现要素:

5.本发明的目的是提供一种bopp膜用增挺母料、制备方法及bopp薄膜,将聚对苯二甲酸乙二酯(pet)加入聚丙烯(pp)中通过共混来制备bopp膜用增挺母料,提高聚丙烯的耐高温和增挺性能,并在bopp膜纵横向拉伸时避免因为剪切或拉伸速度过快导致片晶变形而导致破膜,提高加工速度。

6.为了实现上述发明目的,本发明的技术方案是:

7.一种bopp膜用增挺母料,按照质量百分比计,包括均聚聚丙烯50~70%,聚对苯二甲酸乙二酯25~33%,相溶剂5~17%;其中,所述相溶剂为pp接枝共聚物和石墨烯

‑

pp复合物,按照质量百分比计,所述pp接枝共聚物为80~90%,所述石墨烯

‑

pp复合料为10~20%,

所述石墨烯

‑

pp复合料中石墨烯与pp的比例为1:9;所述增挺母料为石墨烯

‑

pp

‑

pet复合体系。

8.优选地,所述石墨烯为经过表面活性剂改性的石墨烯固体粉末,使石墨烯具有稳定分散的性能。

9.优选地,所述pp接枝共聚物为pp

‑

g

‑

mah,pp

‑

g

‑

mi,pp

‑

g

‑

aa,pp

‑

g

‑

gma以及pp接枝马来酸酸酐的衍生物的至少一种。

10.为了实现发明的另一目的,本发明采用下述技术方案来制备上述的bopp膜用增挺母料,包括以下步骤:

11.(1)石墨烯

‑

pp复合料的制备:将石墨烯表面改性处理,将改性后的石墨烯干燥形成稳定分散的改性石墨烯粉末,再将改性石墨烯粉末和pp高速混合机共混,得到混合均匀的石墨烯

‑

pp复合料。优选地,使用硅烷偶联剂kh560对石墨烯进行表面改性,使其具有较好地相容性和分散性,能够均匀的分散至pp体系中。

12.(2)相溶剂的制备;将步骤(1)制备的石墨烯

‑

pp复合料添加至pp接枝共聚物中,形成共混物。

13.(3)将步骤(2)制备的相溶剂共混物、均聚聚丙烯和聚对苯二甲酸乙二酯混合均匀,加入串联的双阶挤出机中加热熔融形成熔体,在第二段挤出机的前段处注入超临界二氧化碳与熔体混合均匀,经第二段挤出机的模头挤出发泡增挺母料。经过超临界二氧化碳作为物理发泡剂制备的发泡型增挺母粒,能够以其为原料制备的bopp膜均匀致密、表面光滑,增加薄膜的高透明度。

14.优选地,所述超临界二氧化碳的注入量为10

‑

50g/min,注入压力为15~25mpa。所述挤出机为串联单螺杆

‑

单螺杆挤出机或串联双螺杆

‑

单螺杆挤出机;所述单螺杆挤出机转速为20~60r/min,所述双螺杆挤出机转速为210r/min,挤出机机头的温度为180~210℃。

15.石墨烯为片层结构,相互间存在较强的范德华力导致易团聚,难均匀分散于有机溶剂中,与其它材料的相溶性也不好,且团聚后导致再次层叠更加难以打开,故提升石墨烯粉体的分散性,需在使用前对石墨烯进行表面改性,改善其在有机溶剂中的分散性,以发挥石墨烯优异性能。pet熔点为265℃,高于pp的熔点165℃,其具有耐磨、耐热、电绝缘性好及耐化学药品等优良性能。将pet加入到pp基体中制备增挺母料,能够提高bopp膜的耐热性能和耐磨及增强韧性。

16.本发明选用石墨烯作为相容剂的辅助成分,将改性后的石墨烯粉末和pp高速混合机共混,得到混合均匀的石墨烯

‑

pp复合料,是石墨烯均匀的分散至pp基体中,换言之,片层状的改性石墨烯均匀有序的定向排列铺展于pp基体中,形成稳定石墨烯

‑

pp的复合料。该混合料再与pet、pp接枝共聚物混合后进熔融,从而使pet分散于石墨烯

‑

pp中,形成石墨烯

‑

pp

‑

pet复合体系。该复合体系内,引入pet的性质,使以石墨烯

‑

pp

‑

pet复合体系的增挺母粒具有pet的性质的同时,将石墨烯、pp与pet之间因化学键力,形成一个熔融共同体,产生协同增效作用。

17.将上述技术方案制备的增挺母粒按照10~30%的比例加入现有技术中的配方中,在生产线上生产时,石墨烯分子的加入避免了生产线产生静电,同时,高温熔融并进行纵横拉伸时,石墨烯分子能够与bopp分子的各层球晶分子定向排列,片晶分布均匀,在纵横向拉伸时,分子间的运动均匀,避免因为剪切或拉伸速度过快导致片晶变形而导致破膜,从而提

高了bopp薄膜的挺度,石墨烯分子的包围的片晶的变形的概率降低有助于提高加工速度时。另一方面,石墨烯

‑

pp

‑

pet体系中引入了pet,使bopp膜具有更高的耐热性能,提高bopp膜的强韧性和拉伸强度。

18.由于上述技术方案运用,本发明与现有技术相比具有下列优点:

19.1.本发明在pp基体中引入表面改性的石墨烯和pet,经过加工形成具有石墨烯

‑

pp

‑

pet复合体系的bopp膜用增挺母料,采用超临界co2发泡的方法进行熔融,形成石墨烯

‑

pp

‑

pet分散体系,其中pp、pet和石墨烯三者之间通过化学键力,形成熔融共同体,产生协同效应,使用该增挺母料生产的bopp膜不仅具有更高的刚性,且能够提高加工速度;同时,还提高了bopp薄膜的耐热性能,提高增挺母料的综合性能。且本发明加入改性后的石墨烯,还具有石墨烯本身的性能,使制备的bopp薄膜具有永久抗静电性能。

具体实施方式

20.下面结合本发明的具体内容,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。

21.本发明实施例提供一种bopp膜用增挺母料的制备方法,包括以下步骤:

22.(1)石墨烯改性。

23.将质量比为1:0.1~5的氧化石墨烯和硅烷偶联剂加入到水中,控温0~90℃,搅拌反应0.1~72h,得到硅烷偶联剂接枝的氧化石墨烯,干燥处理,得到改性的石墨烯固体粉末,使石墨烯具有稳定分散的性能。

24.(2)石墨烯

‑

pp复合料的制备。

25.将步骤(1)中表面改性处理后的石墨烯粉末和pp按照1:9的比例添加至高速混合机机械共混,加热温度60~120℃,分散时间20~40min,得到混合均匀的石墨烯

‑

pp复合料。

26.(3)相溶剂的制备;将pp接枝共聚物添加入步骤(2)制备的石墨烯

‑

pp复合料,进高速分散机分散混合5~15min,形成共混物。其中,pp接枝共聚物为pp

‑

g

‑

mah,pp

‑

g

‑

mi,pp

‑

g

‑

aa,pp

‑

g

‑

gma以及pp接枝马来酸酸酐的衍生物至少一种。

27.(4)将步骤(3)制备的相溶剂共混物、均聚聚丙烯和聚对苯二甲酸乙二酯混合均匀,单螺杆或双螺杆挤出机中加热熔融形成熔体pet分散于石墨烯

‑

pp中,形成石墨烯

‑

pp

‑

pet分散体系,再注入单螺杆挤出机,在单螺杆挤出机前段注入超临界二氧化碳与熔体混合均匀,超临界二氧化碳的注入量为10~50g/min,注入压力为15~25mpa,经模头挤出发泡增挺母料。

28.单螺杆和双螺杆挤出机机头的温度为200~260℃,单螺杆挤出机转速为20~60r/min,双螺杆挤出机转速为210r/min,各区温度为180℃~240℃。

29.根据上述方法,根据表1和表2的原料的用量(质量百分比),分别完成相溶剂和增挺母粒的制备。

30.表1相溶剂各组分用量(质量百分比%)

[0031] pp接枝共聚物石墨烯

‑

pp复合料实施例18020

实施例28614实施例39010

[0032]

表2增挺母料各组分用量(质量百分比%)

[0033] pppet相溶剂实施例4503317实施例5652510实施例670255

[0034]

根据上述方法制备的增挺母料一(实施例4)、增挺母料二(实施例5)、增挺母料三(实施例6),分别依次按照10%、12.5%和30%的添加量添加至pp中,通过喂料机将母料和pp注入双螺杆挤出机中,制备bopp薄膜。

[0035]

实施例7

‑

9为增挺母粒一依次按照10%、12.5%和30%的添加量添加制备bopp膜;实施例10

‑

12为增挺母粒二依次按照10%、12.5%和30%的添加量添加制备bopp薄膜;实施例13

‑

15为增挺母粒三依次按照10%、12.5%和30%的添加量添加制备bopp薄膜。

[0036]

市售bopp薄膜产品的采用的母料配方为:均聚聚丙烯95~97wt%,无规聚丙烯3~5%;其bopp薄膜的上表层和下表层、以及bopp薄膜的制备方法与本发明均相同。

[0037]

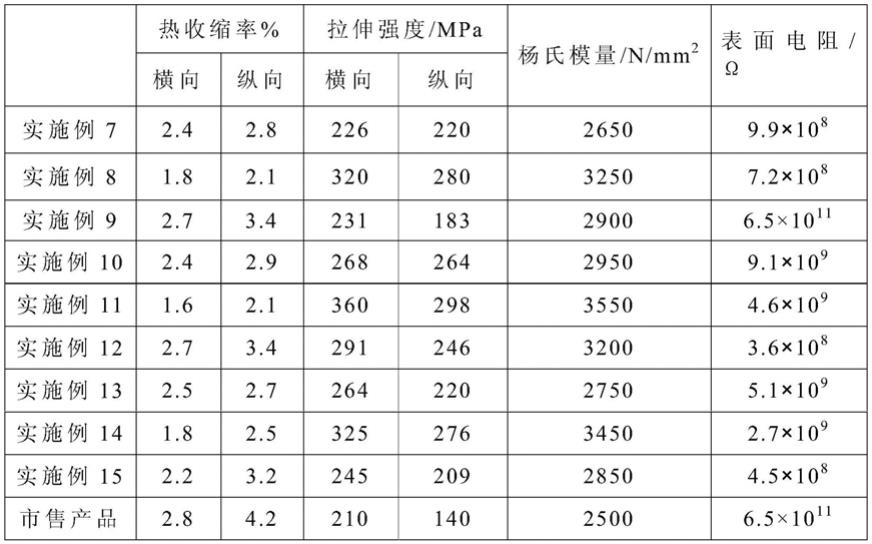

将制备的bopp薄膜与市售常规的bopp薄膜进行性能对照实验,结果见表3。热收缩率、拉伸强度性能的物理机械性能标准参照国家标准:普通用途双向拉伸聚丙烯(bopp)薄膜,gb/t1003

‑

2008。

[0038]

表3bopp薄膜性能对照表

[0039][0040]

由表3可见,实施例7

‑

15的性能均优于市售产品,尤其是杨氏模量,与现有技术相比具有极大的优势。

[0041]

热收缩率、拉伸强度均符合国家标准,且实施例11具有更明显的拉伸性能、抗热收缩能力以及刚性,也就是说pp、pet、相容剂的配比分别为65%、25%10%时制备的增挺母粒,按照12.5%的比例添加至pp中制得的bopp膜具有最佳刚性和拉伸比例。

[0042]

实施例7

‑

15的表面电阻均小于10

12

符合国家标准(gb/t1410

‑

78),满足抗静电性能,且与市售bopp薄膜相比,具有优异的抗静电性能,且因为石墨烯的添加,使其具有永久抗静电性能。

[0043]

对所公开的实施例的上述说明,使本领域专业技术人员能够实现或使用本发明。对这些实施例的多种修改对本领域的专业技术人员来说将是显而易见的,本文中所定义的一般原理可以在不脱离本发明的精神或范围的情况下,在其它实施例中实现。因此,本发明将不会被限制于本文所示的这些实施例,而是要符合与本文所公开的原理和新颖特点相一致的最宽的范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1