一种人工软骨仿生吸能材料及其成型工艺的制作方法

1.本发明属于缓冲材料技术领域,特别是涉及一种人工软骨仿生吸能材料及其成型工艺。

背景技术:

2.聚氨酯(简称pu)是一种新型的有机高分子材料,其因突出的耐油性、优越的粘接性以及耐磨、耐冲击、耐低温等特性,被广泛地应用于各种工业领域。聚氨酯为一类用途十分广泛的合成材料,目前,以聚氨酯为原料合成的聚氨酯制品主要包括泡沫塑料、弹性体、纤维塑料、纤维、革鞋树脂、涂料、胶粘剂和密封胶等,其中聚氨酯泡沫塑料所占比重最大。

3.聚氨酯泡沫塑料是由异氰酸酯和羟基化合物经聚合发泡制成,聚氨酯泡沫塑料通常具有极佳的弹性、伸长率、压缩强度和柔软性,还具有优良的化学稳定性、加工性、粘合性、绝热性,因此,聚氨酯泡沫塑料在缓冲材料领域得到了广泛的应用。

4.但是,现有技术中的聚氨酯泡沫塑料作为缓冲材料的缓冲性能较差,且其发泡成型过程中由于成型工艺的缺陷导致其内部结构的密度和硬度分布不均匀,不仅导致成品质量不稳定,同时也会影响成品的缓冲性能。

5.因此,如何设计聚氨酯发泡塑料的配方以及控制其成型工艺获得一种内部结构均匀、成品质量稳定以及缓冲性能良好的人工软骨仿生吸能材料是我们急需解决的技术难点。

技术实现要素:

6.基于此,本发明的目的在于克服现有技术的不足,提供一种人工软骨仿生吸能材料及其成型工艺,该人工软骨仿生吸能材料具有良好的孔率以及优异的缓冲性能,其通过优化设计的成型工艺使其成品内部的密度、硬度均匀,成品的质量得以保证。

7.本发明是基于以下发明构思实现的:一种人工软骨仿生吸能材料,由a体系和b体系制备而成;

8.所述a体系中,按以下重量份数计,包括:10~30份植物油基改性多元醇、10~40份聚醚多元醇1型、30~60份聚醚多元醇2型、10~30份聚合物多元醇、0.1~2.0份表面活性剂、0.1~1.0份发泡剂、1.0~10.0份扩链剂、0.3~3.0份催化剂以及1~5份泡孔调节剂;

9.所述b体系为聚醚多元醇改性的异氰酸酯、脂肪族异氰酸酯的混合物。

10.相对于现有技术,本发明通过改良a体系和b体系的配方,使a体系的羟基和b体系的异氰酸酯基反应形成聚氨酯发泡材料,其中,本发明在其配方中加入了泡孔调节剂,能够有效增加复合材料的内聚力和均质性,使得聚氨酯发泡材料内部结构中的密度、硬度、孔隙分布均匀,最终获得成品质量均匀、缓冲性能优秀的人工软骨仿生吸能材料。

11.进一步地,所述泡孔调节剂为单管能聚氧化乙烯、聚氧化乙烯嵌段共聚物中的一种,其分子量为400~1000。本发明采用单官能聚氧化乙烯或聚氧化乙烯嵌段共聚物作为泡孔调节剂,当分子量低于400时,会导致发泡的反应速度太快,而当分子量高于1000时,又会

导致反应体系的黏度太大而反应速度太慢;因此,本发明采用的泡孔调节剂分子量为400~1000,能够保证反应速度和黏度适中,进而使得成品的均匀度更好,保证产品的质量。同时,该泡孔调节剂使得人工软骨仿生吸能材料产生丰富的孔隙结构,进一步提高了人工软骨仿生吸能材料的缓冲性能。

12.进一步地,所述聚醚多元醇改性的异氰酸酯中,采用的聚醚多元醇的官能度为2~3,分子量为60~200。

13.进一步地,所述脂肪族异氰酸酯为六亚甲基二异氰酸酯和异佛尔酮二异氰酸酯中的一种。

14.进一步地,所述b体系中聚醚多元醇改性的异氰酸酯与脂肪族异氰酸酯的重量比为(65~85):(15~35)。

15.进一步地,所述植物油基改性多元醇为橄榄油多元醇、花生油多元醇菜籽油多元醇、棉籽油多元醇、大豆油多元醇、芝麻油多元醇、葵花籽油多元醇、亚麻油多元醇、红花油多元醇、米糖油多元醇、玉米油多元醇、蓖麻油多元醇中的任意一种;所述聚醚多元醇1型为聚氧化丙烯多元醇,分子量为400~1000,羟值为110~280mgkoh/g;所述聚醚多元醇2型为聚氧化丙烯

‑

氧化乙烯嵌段共聚多元醇,分子量为1000~10000,羟值为25~56mgkoh/g;所述聚合物多元醇为环氧丙烷环氧乙烷共聚醚与丙烯腈、苯乙烯的接枝共聚物;所述发泡剂为水;所述扩链剂为乙二醇、1,2

‑

丙二醇、1,3

‑

丙二醇、1,4

‑

丁二醇、一缩二乙二醇、一缩二丙二醇、新戊二醇、甲基丙二醇(2

‑

甲基

‑

1,3

‑

丙二醇)和氢醌双(2

‑

羟乙基)醚中的任意一种或几种的组合;所述催化剂为n,n

‑

二甲基环己胺、双(2

‑

二甲氨基乙基)醚、n,n,n',n'

‑

四甲基亚烷基二胺、三乙胺、n,n

‑

二甲基苄胺、三亚乙基二胺、有机铋催化中的任意一种或几种的组合。

16.进一步地,所述a体系中羟基含量与所述b体系中异氰酸酯基含量的摩尔比为100:(100~110)。

17.基于上述发明构思,本发明还提供了一种人工软骨仿生吸能材料的成型工艺,其包括以下步骤:

18.s1、分别制备a体系和b体系;

19.s2、将a体系和b体系放入旋转发泡成型装置中进行发泡成型;将a体系和b体系放入旋转发泡成型装置中进行发泡成型:所述旋转发泡成型装置包括第一进料仓、第二进料仓、混合仓、输料管和模具主体;所述第一进料仓用于承装a体系,所述第二进料仓用于承装b体系,所述第一进料仓和所述第二进料仓的出料口分别与所述混合仓连通,所述输料管连通所述混合仓和所述模具主体;所述模具主体包括圆筒成型腔、空心中轴和驱动单元,所述圆筒成型腔水平放置,所述空心中轴穿设在所述圆筒成型腔的中心,所述驱动单元驱动所述圆筒成型腔转动;将所述a体系和所述b体系从所述第一进料仓和所述第二进料仓中输入到混合仓中混合均匀后,再通过所述输料管输入到所述圆筒成型腔中,所述驱动单元的驱动所述圆筒成型腔转动,所述a体系和所述b体系在圆筒成型腔中旋转并发泡成型,形成发泡体;

20.s3、将所述发泡体从圆筒成型腔中取出,静置、固化后获得本发明的人工软骨仿生吸能材料。

21.相对于现有技术,本发明在人工软骨仿生吸能材料的成型工艺中采用了旋转发泡

成型装置,该旋转发泡成型装置中设有水平放置的圆筒成型腔,在发泡成型的过程中,同时配合旋转发泡工艺,该圆筒成型腔连续转动,进而将其内部盛装的反应液的重力作用降低,且在旋转的过程中,使成型后的发泡体内部各个部位的密度和硬度均一,最终获得的人工软骨仿生吸能材料成品质量稳定。

22.进一步地,步骤s2中,将a体系和b体系输入到圆筒成型腔后,使所述圆筒成型腔以5~80rpm的转速开始转动,转动60~300s后停止转动,5~34min后开启圆筒成型腔,取出发泡体。

23.进一步地,在步骤s3中,将发泡体静置、固化4~48h;固化后,将发泡体送入圆切机,利用切刀进行切割,最后形成卷材。

24.为了更好地理解和实施,下面结合附图详细说明本发明。

附图说明

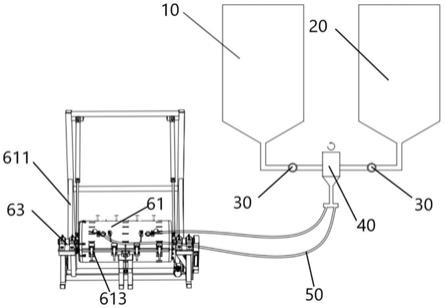

25.图1为本发明实施例的旋转发泡成型装置整体结构图;

26.图2为本发明实施例的模具主体整体结构图;

27.图3为本发明实施例的模具主体部分结构图;

28.图4为本发明实施例的圆切机切割发泡体示意图。

29.附图标记:

30.10

‑

第一进料仓、20

‑

第二进料仓、30

‑

计量系统、40

‑

混合仓、50

‑

输料管、61

‑

圆筒成型腔、611

‑

定位架、612

‑

半圆筒结构、613

‑

锁模手柄扣件、62

‑

空心中轴、63

‑

驱动单元、70

‑

卡钩、80

‑

发泡体、81

‑

切刀、82

‑

卷材。

具体实施方式

31.本发明提供了一种人工软骨仿生吸能材料,其由a体系和b体系制备而成;

32.所述a体系中,按以下重量份数计,包括:10~30份植物油基改性多元醇、10~40份聚醚多元醇1型、30~60份聚醚多元醇2型、10~30份聚合物多元醇、0.1~2.0份表面活性剂、0.1~1.0份发泡剂、1.0~10.0份扩链剂、0.3~3.0份催化剂以及1~5份泡孔调节剂。

33.在本实施例中,优选为20份植物油基改性多元醇、20份聚醚多元醇1型、45份聚醚多元醇2型、20份聚合物多元醇、1.3份表面活性剂、0.5份发泡剂、6份扩链剂、2.1份催化剂以及4份泡孔调节剂。

34.具体地,在a体系中:所述植物油基改性多元醇为橄榄油多元醇、花生油多元醇菜籽油多元醇、棉籽油多元醇、大豆油多元醇、芝麻油多元醇、葵花籽油多元醇、亚麻油多元醇、红花油多元醇、米糖油多元醇、玉米油多元醇、蓖麻油多元醇中的任意一种;在本实施例中,优选为大豆油多元醇和蓖麻油多元醇,其羟值为160~220mgkoh/g,分子量为550~4000。

35.所述聚醚多元醇1型为聚氧化丙烯多元醇,分子量为400~1000,羟值为110~280mgkoh/g。

36.所述聚醚多元醇2型为聚氧化丙烯

‑

氧化乙烯嵌段共聚多元醇,分子量为1000~10000,羟值为25~56mgkoh/g。

37.所述聚合物多元醇为环氧丙烷环氧乙烷共聚醚与丙烯腈、苯乙烯的接枝共聚物;

其分子量为3000~10000、官能度为2~4、接枝率为20~60重量%,羟值为20

‑

30mgkoh/g。

38.所述发泡剂为水。

39.所述扩链剂为乙二醇、1,2

‑

丙二醇、1,3

‑

丙二醇、1,4

‑

丁二醇、一缩二乙二醇、一缩二丙二醇、新戊二醇、甲基丙二醇(2

‑

甲基

‑

1,3

‑

丙二醇)和氢醌双(2

‑

羟乙基)醚中的任意一种或几种的组合;

40.所述催化剂为n,n

‑

二甲基环己胺、双(2

‑

二甲氨基乙基)醚、n,n,n',n'

‑

四甲基亚烷基二胺、三乙胺、n,n

‑

二甲基苄胺、三亚乙基二胺、有机铋催化中的任意一种或几种的组合。

41.所述泡孔调节剂为单管能聚氧化乙烯、聚氧化乙烯嵌段共聚物中的一种,其分子量为400~1000。

42.作为优选地,所述a体系中还包括防老化剂、着色剂、阻燃剂等助剂。

43.在b体系中:所述b体系为聚醚多元醇改性的异氰酸酯、脂肪族异氰酸酯的混合物;具体地,所述b体系中聚醚多元醇改性的异氰酸酯与脂肪族异氰酸酯的重量比为(65~85):(15~35)。

44.所述聚醚多元醇改性的异氰酸酯中,采用的聚醚多元醇的官能度为2~3,分子量为60~200;其中,所述聚醚多元醇改性异氰酸酯具体制备方法为:将二苯基甲烷二异氰酸酯在熔融后(如:45℃),然后加入聚醚二元醇,升温到70~90℃下反应2~3小时至端

‑

nco基含量为22%~24%后,升温至100~110℃,继续反应0.5~1小时,形成端

‑

nco基含量为19%~22%的改性二苯基甲烷二异氰酸酯。所述聚醚多元醇所述脂肪族异氰酸酯为六亚甲基二异氰酸酯和异佛尔酮二异氰酸酯中的一种。

45.进一步地,本发明提供了一种人工软骨仿生吸能材料的成型工艺,并设计了一种旋转发泡成型装置,使制备好的a体系和b体系在该旋转发泡成型装置中进行发泡成型,其步骤包括:

46.s1、分别制备a体系和b体系;

47.s2、将a体系和b体系放入旋转发泡成型装置中进行发泡成型;

48.s3、将所述发泡体从圆筒成型腔中取出,静置、固化后获得本发明的人工软骨仿生吸能材料。

49.请同时参阅图1

‑

2,所述旋转发泡成型装置包括第一进料仓10、第二进料仓20、计量系统30、混合仓40、输料管50和模具主体;所述第一进料仓10和第二进料仓20的出料口分别与所述混合仓40连通,所述混合仓40通过所述输料管50与所述模具主体连通。

50.具体地,所述第一进料仓10用于承装a体系的液体,所述第二进料仓20用于承装b体系的液体,所述第一进料仓10和所述第二进料仓20的出料口分别与所述混合仓40连通;作为优选地,所述第一进料仓10/第二进料仓20与混合仓40之间的流通路径中还设有一计量系统30,所述计量系统30用于检测从第一进料仓10和第二进料仓20中进入混合仓40的液体的流量,进而控制a体系和b体系的配比。

51.所述混合仓40用于混合所述a体系和所述b体系;所述输料管50连通所述混合仓40和所述模具主体;作为优选地,所述输料管50有两条,两条输料管50分别与所述模具主体连通。

52.所述模具主体包括圆筒成型腔61、空心中轴62和驱动单元63;具体地,所述圆筒成

型腔61为一圆筒形中空结构,所述圆筒成型腔61呈水平放置,在本实施例中,所述圆筒成型腔61通过定位架611水平放置于地面上,两条所述输料管50分别连接在所述圆筒成型腔61的两侧。进一步地,所述圆筒成型腔61由两个半圆筒结构612扣合形成,圆筒成型腔61上设置有排气孔;在本实施例中,所述两个半圆筒结构612通过四个锁模手柄扣件613扣合,且圆筒成型腔61的开合可以通过液压杆伸缩(图未示出)和液压控制电路(图未示出)完成,因此,在发泡成型完成后,所述圆筒成型腔61可开打开腔体进而将发泡体80从中取出。本实施例还在两个半圆筒结构612扣合的间隙中设置密封条(图未示出)使其完全封闭,进而防止圆筒成型腔61中的反应液外泄;作为优选地,所述圆筒成型腔61中可插设挡板(图未示出),进而控制生产具有不同长度的发泡体80。

53.请参阅图3,所述空心中轴62穿设在所述圆筒成型腔61的中心,将所述圆筒成型腔61分隔形成环形腔体结构,作为优选地,所述空心中轴62上还设有排气孔(图未示出),且所述空心中轴62的端部与一真空泵(图未示出)连接,其用于将圆筒成型腔61中的气体排出。需要注意的是,将成型结束后的空心中轴62取出后,空心中轴62的余料不需要除去,但需要将空心中轴62上的排气孔穿孔,清理掉废料残渣后循环使用以减少废料的产生、节省成本。

54.所述驱动单元63设置在所述圆筒成型腔61的两侧,驱动所述圆筒成型腔61转动;在本实施例中,所述驱动单元63为齿轮传动结构,其通过伺服电机带动链条传动圆筒成型腔61两侧的齿轮转动,进而带动圆筒成型腔61转动,其转动速度和时间可通过速度调节器和定时器电路进行调整,也可以通过plc控制。

55.11、本发明将制备好的a体系和所述b体系分别从所述第一进料仓10和所述第二进料仓20中输入到混合仓40中混合均匀,混合液再通过所述输料管50输入到所述圆筒成型腔61中,在驱动单元63的驱动下让圆筒成型腔61转动,且所述圆筒成型腔61以5~80rpm的转速开始转动,转动60~300s后停止转动,5~34min后开启圆筒成型腔61,取出发泡体80;具体地,在空心中轴62的两端插入卡钩70,并用吊机将发泡体80吊装出来,并放置在固化区静置、固化4~48h后获得本发明的人工软骨仿生吸能材料。将发泡体80送入圆切机,利用切刀81进行切割,最后形成卷材82。

56.本发明的人工软骨仿生吸能材料固化完成后为一中心开有通孔的圆筒结构,请参阅图4,将其送入圆切机切割时,圆切机的膨胀杆恰好可以从其中心的通孔位置穿过并固定好,并利用切刀81进行切割,最后形成卷材82。在这个过程中,由于本发明的人工软骨仿生吸能材料成型时形成了特定的通孔结构,切割前无需再对该人工软骨仿生吸能材料进行切割,减少了因切割造成的材料浪费,极大降低了生产成本。

57.相对于现有技术,本发明通过改良a体系和b体系的配方,使a体系的羟基和b体系的异氰酸酯基反应形成聚氨酯发泡材料,其中,本发明在其配方中加入了泡孔调节剂,能够有效增加复合材料的内聚力和均质性,使得聚氨酯发泡材料内部结构中的密度、硬度、孔隙分布均匀,最终获得成品质量均匀、缓冲性能优秀的人工软骨仿生吸能材料。此外,本发明的人工软骨仿生吸能材料的成型工艺中采用了旋转发泡成型装置,该旋转发泡成型装置中设有水平放置的圆筒成型腔,在发泡成型的过程中,该圆筒成型腔连续转动,进而将其内部盛装的反应液的重力作用降低,且在旋转的过程中,使成型后的发泡体内部各个部位的密度和硬度均一,最终获得的人工软骨仿生吸能材料成品质量稳定。不仅如此,通过该成型工艺获得的人工软骨仿生吸能材料的中心具有特定的通孔结构,在后续使用圆切机切割时无

需再在其中心开设用于膨胀杆穿过的通孔,极大地减少了材料的浪费,降低了生产成本。

58.本发明并不局限于上述实施方式,如果对本发明的各种改动或变形不脱离本发明的精神和范围,倘若这些改动和变形属于本发明的权利要求和等同技术范围之内,则本发明也意图包含这些改动和变动。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1