一种有机硅改性丁香酚基环氧稀释剂、制备方法及其应用

1.本发明涉及环氧树脂助剂技术领域,尤其是涉及一种有机硅改性丁香酚基环氧稀释剂、制备方法及其应用。

背景技术:

2.环氧树脂具有优异的黏结性能、耐化学品性和耐腐蚀性能,可制备成环氧涂料,广泛应用于管道容器、汽车、船舶、地坪等行业。然而,环氧树脂在常温下黏度过高,不易操作。制备出的环氧涂料的黏度过大,在施工过程中会出现流平性等问题,为适应工艺要求必须降低其黏度。为了降低环氧体系的黏度,提高其流动性,改善其加工性能可以使用稀释剂。

3.目前环氧涂料中,主要使用甲苯、正丁醇、邻苯二甲酸酯等有机溶剂作为非反应型稀释剂,它们不参与交联固化过程,具有显著的稀释效果。然而,由于有机溶剂的沸点低、挥发度高,大量挥发性有机化合物(voc)的排放对环境造成严重污染,同时在固化过程中,溶剂的挥发可能会令漆膜产生孔隙,降低漆膜的性能。

4.而相关技术中,制备反应型稀释剂的原料均来自石油等不可再生资源,寻找可再生资源替代石油作为制备反应型稀释剂的原料显得至关重要。

技术实现要素:

5.针对现有技术存在的问题与不足,本发明提供一种有机硅改性丁香酚基环氧稀释剂、制备方法及其应用,制备有机硅改性丁香酚基环氧稀释剂,并用来降低环氧树脂e51的黏度,降黏效果显著;制备出的涂层表面光滑平整,通过各项测试发现,稀释剂的加入改善了涂层的柔韧性与抗冲击性能。

6.本发明提供的第一个技术方案是一种有机硅改性丁香酚基环氧稀释剂(see),所述有机硅改性丁香酚基环氧稀释剂的分子结构式为式(i

‑

iv):

7.[0008][0009]

本发明提供的第二个技术方案是一种有机硅改性丁香酚基环氧稀释剂的制备方法,包括以下步骤:(1)制备丁香酚缩水甘油醚:在季铵盐催化剂作用下,丁香酚与环氧氯丙烷混合进行环氧开环反应,再与碱溶液发生闭环反应合成丁香酚缩水甘油醚;

[0010]

(2)制备丁香酚含硅缩水甘油醚:在硅氢加成催化剂与甲苯溶剂的作用下,含氢硅烷与丁香酚缩水甘油醚的双键进行硅氢加成反应得到丁香酚含硅缩水甘油醚,即所述有机硅改性丁香酚基环氧稀释剂;

[0011]

总反应式如下式(v):

[0012][0013]

其中,可为七甲基三硅氧烷、二甲基苯基硅烷、三苯基硅烷、三乙基硅烷中的任意一种:则产物see可分别为:

[0014][0015]

在一个优选实施案例中,所述有机硅改性丁香酚基环氧稀释剂的制备方法,包括以下步骤:

[0016]

(1)制备丁香酚缩水甘油醚:在季铵盐催化剂作用下,将丁香酚与环氧氯丙烷按摩尔比为1∶3~10混合,在100~110℃温度条件下,进行环氧开环反应2~5h;然后降温至50~70℃,缓慢滴加30wt%的碱溶液,用量为丁香酚质量的0.8~2倍,继续反应2~5h;结束后水洗产物,静置分层,减压蒸馏除去有机相中的杂质,得到丁香酚缩水甘油醚;

[0017]

(2)制备丁香酚含硅缩水甘油醚:在硅氢加成催化剂与甲苯溶剂的作用下,将含氢

硅烷与丁香酚缩水甘油醚按摩尔比为1~1.1∶1混合,在75~100℃温度条件下,进行硅氢加成反应6~10h,反应结束后,真空旋蒸除去有机相中的甲苯,得到丁香酚含硅缩水甘油醚,即所述有机硅改性丁香酚基环氧稀释剂。

[0018]

在一个优选实施案例中,步骤(1)中,所述的季铵盐催化剂为苄基三乙基氯化铵、四丁基溴化铵中的任意一种,其用量为所述环氧氯丙烷与丁香酚总质量的0.5~1%。

[0019]

在一个优选实施案例中,步骤(2)中,所述的硅氢加成催化剂为铂炭催化剂、karstedt催化剂中的任意一种,其用量为丁香酚缩水甘油醚质量的10~25ppm。

[0020]

本发明提供的第三个技术方案是一种环氧树脂组合物,包含所述有机硅改性丁香酚基环氧稀释剂。

[0021]

在一个优选实施案例中,所述环氧树脂组合物,按照如下步骤获得,将组分(a):添加有机硅改性丁香酚基环氧稀释剂(5wt%~30wt%)的环氧树脂e51和组分(b):脂环胺类改性环氧固化剂,在高速分散机中分散,混合均匀得到环氧树脂组合物。

[0022]

在一个优选实施案例中,所述有机硅改性丁香酚基环氧稀释剂按重量份计为20份。

[0023]

本发明提供的第四个技术方案是一种固化物,是由上述环氧树脂组合物固化而成。

[0024]

本发明提供的第五个技术方案是所述环氧树脂组合物的应用,是将所述的环氧树脂组合物在金属表面涂覆固化形成涂层。

[0025]

与现有技术相比,本发明的有益效果是:

[0026]

本发明利用丁香酚为生物基原料,基于环氧化反应与硅氢加成反应制备了一种有机硅改性的丁香酚基环氧稀释剂see。低极性的有机硅基团赋予see低黏特性,同时see还具有与环氧树脂相似的苯基缩水甘油醚基团,能够改善有机硅与环氧树脂的相容性,使得see与树脂共混时无相分离现象,且能够有效降低树脂的黏度。为了进一步研究see添加量对固化体系性能的影响,将含七甲基三硅氧烷的稀释剂hsee直接与双酚a型环氧树脂e51、固化剂pacm共混制备无溶剂的环氧树脂组合物,在金属表面涂覆固化形成涂层,对其膜厚、铅笔硬度、附着力和抗冲击性,耐化学品性以及防腐性能进行测试,经过多次实验得出,当hsee的添加量为环氧树脂组合物总质量的20wt%时,涂层表现出最佳的柔韧性与抗冲击性能,与此同时,有机硅链段具有疏水特性,赋予了环氧涂层优异耐化学品性与耐腐蚀性能。

附图说明

[0027]

附图是用来提供对本发明的进一步理解,并且构成说明书的一部分,与下面的具体实施方式一起用于解释本发明,但并不构成对本发明的限制。在附图中:

[0028]

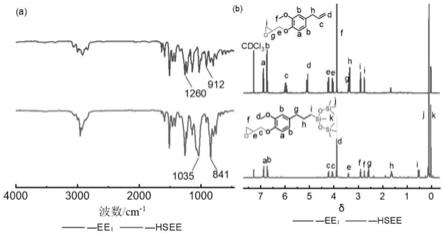

图1为丁香酚含硅缩水甘油醚(ee)与有机硅改性丁香酚基环氧稀释剂(hsee)的(a)红外谱图和(b)核磁谱图。

[0029]

图2为(a)hsee添加量对e51的黏度影响和(b)三种稀释剂的添加量对e51的黏度影响。

[0030]

图3为669、692、hsee三种稀释剂的凝胶时间图。

[0031]

图4为e51/hsee涂层的tga曲线。

[0032]

图5(a)为e51/hsee涂层6天的bode和nyquist图;图5(b)为e51/hsee涂层90天的

bode和nyquist图。

[0033]

图6为(a)浸泡初期、(b)浸泡中期和(c)浸泡后期时涂层的等效电路图。

[0034]

图7对不同hsee添加量的环氧涂层的耐中性盐雾性能用划叉法的测试照片。

具体实施方式

[0035]

下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅是本发明的一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

[0036]

本发明中所用主要原料与试剂:

[0037]

丁香酚(eugenol,99%),1,1,1,3,5,5,5

‑

七甲基三硅氧烷(hmts,98%),二甲基苯基硅烷(pdms,98%),三苯基硅烷(tps,98%),三乙基硅烷(tes,98%):分析纯,上海麦克林生化科技有限公司;环氧氯丙烷(ech,98%),苄基三乙基氯化铵(tebac,98%),铂炭催化剂,karstedt催化剂(2%):分析纯,上海阿拉丁生化科技股份有限公司;氢氧化钠,无水甲醇,甲苯:分析纯,国药集团化学试剂有限公司;双酚a型环氧树脂e51:工业级,无锡创达新材料股份有限公司;固化剂4,4

′‑

二氨基二环己基甲烷(pacm):工业级,深圳市业旭实业有限公司。

[0038]

本发明中涉及的测试表征方法:

[0039]

红外光谱(ft

‑

ir)表征:使用傅里叶变换红外光谱仪nicolet is50表征样品中所含的特征基团,扫描范围为4000~500cm

‑1。

[0040]

核磁(hnmr)表征:样品用氘化氯仿(cdcl3)溶解,采用瑞士布鲁克公司的avance iii hd 400mhz仪器测定样品结构。

[0041]

流变性能表征:采用discovery dhr

‑

2旋转流变仪对样品进行黏度测试。

[0042]

凝胶时间表征:将试样放在加热到规定温度的金属台架上,不断搅动样品,目视观察达到凝胶点,记录所需的时间。

[0043]

热稳定性(tga)表征:采用瑞士梅特勒

‑

托利多仪器公司的star型热重分析仪,升温速率10℃/min,测试范围为30

‑

800℃,采用氮气(20ml/min)作为保护气。

[0044]

漆膜基本性能表征:涂层膜厚:根据gb/t 13452.2

‑

2008,采用elcometer456膜厚仪,每组样品选取5个点进行测试;涂层附着力:根据gb/t 9286

‑

1998,采用上海普申化工机械有限公司的hgq百格刀,观察涂层脱落情况;涂层硬度:根据gb/t 6739

‑

2006,采用铅笔硬度仪进行测试;涂层冲击强度:根据gb/t 1732

‑

1993,采用广州标格达公司的bgd 304漆膜冲击仪进行测试;涂层柔韧性:根据gb/t 30791和iso 17132,采用t弯折机进行测试,记录弯折级数;水接触角:采用视频光学接触角测量仪对涂层样品进行水接触角测试;耐化学介质:将涂层的三分之二分别浸没于3%的氯化钠溶液、10%的硫酸溶液与5%氢氧化钠溶液中,观察漆膜有无斑点、剥落、起泡等现象。

[0045]

电化学(eis)表征:采用上海辰华仪器有限公司的chi660e电化学工作站,振幅选取20mv,频率范围为10

‑2‑

105hz,腐蚀介质为3.5%nacl溶液。

[0046]

耐中性盐雾表征:采用盐雾实验箱并根据iso 7253:1996和gb/t 1771

‑

2007进行测试。在涂层表面划出1mm宽的划痕并暴露基材,采用浓度为5

±

0.5wt%的nacl溶液,测试

温度为35

±

2℃。

[0047]

实施例1

[0048]

丁香酚缩水甘油醚(ee)的制各:

[0049]

将24.980g(0.27mol)的环氧氯丙烷和14.778g(0.09mol)丁香酚加入到三颈烧瓶,然后加入0.397g(环氧氯丙烷与丁香酚总质量的1wt%)苄基三乙基氯化铵催化剂,在氮气保护下于100℃磁力搅拌5h;随后降温至60℃,缓慢滴加24g质量分数为30wt%的氢氧化钠溶液,继续反应5h得到粗产物。将粗产物过滤以除去产生的氯化钠,滤液水洗3遍后,经真空旋蒸以除去过量的环氧氯丙烷,再与有机溶剂甲醇以1∶3质量比混合,降温至

‑

20℃进行重结晶,最后在30℃真空干燥8h得到13.222g的微黄透明液体ee,产率为66.7%。

[0050]

有机硅改性丁香酚基环氧稀释剂(hsee)的制备:

[0051]

将11.216g(0.051mol)ee溶解于15ml无水甲苯至三颈烧瓶中,加入0.112mg karstedt(10ppm)催化剂。12.460g(0.056mol)1,1,1,3,5,5,5

‑

七甲基三硅氧烷溶解于15ml无水甲苯于恒压滴液漏斗中,于氮气保护下75℃缓慢滴加至三颈烧瓶中;滴加完毕后升温至85℃继续反应6h得到粗产物,真空旋蒸除去过量的硅氧烷与无水甲苯溶剂,得到22.289g的微黄透明液体hsee,产率为98.9%。

[0052]

总反应式如下:

[0053][0054]

实施例2

[0055]

丁香酚缩水甘油醚(ee)的制备:

[0056]

将14.086g(0.15mol)的环氧氯丙烷和5.0g(0.03mol)丁香酚混合,得到混合溶液,再向混合溶液中加入0.15g(环氧氯丙烷与丁香酚总质量的0.8wt%)四丁基溴化铵催化剂,通入氮气,磁子搅拌升温至110℃反应2h。后降温到60℃,缓慢滴加4.4g质量分数为30wt%的氢氧化钠水溶液,继续反应2h得到粗产物。将粗产物过滤以除去产生的氯化钠,滤液水洗3遍后,经真空旋蒸以除去过量的环氧氯丙烷,再与有机溶剂甲醇以1∶3质量比混合,降温至

‑

20℃后进行重结晶两次,最后在30℃真空干燥8h得到4.031g的微黄透明液体ee,产率为61.0%。

[0057]

有机硅改性丁香酚基环氧稀释剂(hsee)的制备:

[0058]

将2.555g(0.0116mol)丁香酚缩水甘油醚溶于5ml无水甲苯,加入到冷凝回流的三颈烧瓶中,再加入0.0383mg(15ppm)铂炭催化剂。2.817g(0.01266mol)七甲基三硅氧烷溶于5ml无水甲苯,加入到恒压滴液漏斗,通氮气,升温至75℃,缓慢滴加硅烷;滴加完毕后升温至85℃继续反应6h得到粗产物。用45μm有机膜过滤铂炭催化剂,得到透明微黄液体,滤液真空旋蒸除去过量的硅氧烷与无水甲苯溶剂,得到4.1g微黄透明液体hsee,收率为80%。

[0059]

实施例3

[0060]

丁香酚缩水甘油醚(ee)的制备:

[0061]

将19.429g(0.21mol)的环氧氯丙烷和4.926g(0.03mol)丁香酚混合,得到混合溶

液,再向混合溶液中加入0.2443g(环氧氯丙烷与丁香酚总质量的1wt%)催化剂苄基三乙基氯化铵,通入氮气,磁子搅拌升温至100℃反应5h。后降温到60℃,缓慢滴加8g质量分数为30wt%氢氧化钠水溶液,继续反应5h得到粗产物。将粗产物过滤以除去产生的氯化钠,滤液水洗3遍后,经真空旋蒸除去过量的环氧氯丙烷,再与有机溶剂甲醇以1∶3质量比混合,降温至

‑

20℃后进行重结晶两次,最后在30℃真空干燥8h得到5.272g的微黄透明液体ee,产率为79.8%。

[0062]

有机硅改性丁香酚基环氧稀释剂(hsee)的制备:

[0063]

将11.216g(0.0509mol)丁香酚缩水甘油醚溶于15ml无水甲苯,加入到冷凝回流的三颈烧瓶中,再加入0.224mg(20ppm)的karstedt催化剂。12.46g(0.056mol)七甲基三硅氧烷溶于15ml无水甲苯,加入到恒压滴液漏斗,通氮气,升温至75℃,缓慢滴加硅烷,滴加完毕后升温至85℃继续反应10h得到粗产物,真空旋蒸除去过量的硅烷与无水甲苯溶剂,得到20.734g微黄透明液体hsee,收率为92%。

[0064]

实施例4

[0065]

丁香酚缩水甘油醚(ee)的制备:

[0066]

将33.807g(0.365mol)的环氧氯丙烷和20.0g(0.122mol)丁香酚混合,得到混合溶液,再向混合溶液中加入0.538g(环氧氯丙烷与丁香酚总质量的1wt%)催化剂苄基三乙基氯化铵,通入氮气,磁子搅拌升温至100℃反应5h。后降温到60℃,缓慢滴加32.477g质量分数为30wt%氢氧化钠水溶液,继续反应5h得到粗产物。将粗产物过滤以除去产生的氯化钠,滤液水洗3遍后,经真空旋蒸除去过量的环氧氯丙烷,再与有机溶剂甲醇以1∶3质量比混合,降温至

‑

20℃后进行重结晶两次,最后在30℃真空干燥8h得到17.821g的微黄透明液体ee,产率为66.3%。

[0067]

有机硅改性丁香酚基环氧稀释剂(psee)的制备:

[0068]

将17.408g(0.079mol)丁香酚缩水甘油醚溶于15ml无水甲苯,加入到冷凝回流的三颈烧瓶中,再加入0.435mg(25ppm)的karstedt催化剂。11.842g(0.086mol)二甲基苯基硅烷溶于15ml无水甲苯,加入到恒压滴液漏斗,通氮气,升温至75℃,缓慢滴加硅烷,滴加完毕后升温至100℃继续反应6h得到粗产物,真空旋蒸除去过量的硅烷与无水甲苯溶剂,得到26.110g微黄透明液体psee收率为92.7%。

[0069]

实施例5

[0070]

丁香酚缩水甘油醚(ee)的制备:

[0071]

将33.807g(0.365mol)的环氧氯丙烷和10.0g(0.0609mol)丁香酚混合,得到混合溶液,再向混合溶液中加入0.438g(环氧氯丙烷与丁香酚总质量的1wt%)催化剂苄基三乙基氯化铵,通入氮气,磁子搅拌升温至110℃反应5h。后降温到60℃,缓慢滴加9.744g质量分数为30wt%氢氧化钠水溶液,继续反应5h得到粗产物。将粗产物过滤以除去产生的氯化钠,滤液水洗3遍后,经真空旋蒸除去过量的环氧氯丙烷,再与有机溶剂甲醇以1∶3质量比混合,降温至

‑

20℃后进行重结晶两次,最后在30℃真空干燥8h得到9.9g的微黄透明液体ee,产率为73.8%。

[0072]

有机硅改性丁香酚基环氧稀释剂(tpsee)的制备:

[0073]

将9.801g(0.0444mol)丁香酚缩水甘油醚溶于10ml无水甲苯,加入到冷凝回流的三颈烧瓶中,再加入0.171mg(17.5ppm)的karstedt催化剂。12.744g(0.0489mol)三苯基硅烷溶于10ml无水甲苯,加入到恒压滴液漏斗,通氮气,升温至75℃,缓慢滴加硅烷,滴加完毕后升温至100℃继续反应8h得到粗产物。真空旋蒸除去过量的硅烷与无水甲苯溶剂,得到16.68g微黄透明液体tpsee收率为92.8%。

[0074]

实施例6

[0075]

丁香酚缩水甘油醚(ee)的制备:

[0076]

将28.172g(0.304mol)的环氧氯丙烷和10.0g(0.0609mol)丁香酚混合,得到混合溶液,再向混合溶液中加入0.381g(环氧氯丙烷与丁香酚总质量的1wt%)催化剂苄基三乙基氯化铵,通入氮气,磁子搅拌升温至100℃反应5h。后降温到60℃,缓慢滴加9.744g质量分数为30wt%氢氧化钠水溶液,继续反应5h得到粗产物。将粗产物过滤以除去产生的氯化钠,滤液水洗3遍后,经真空旋蒸除去过量的环氧氯丙烷,再与有机溶剂甲醇以1∶3质量比混合,降温至

‑

20℃后进行重结晶两次,最后在30℃真空干燥8h得到9.108g的微黄透明液体ee,产率为67.9%。

[0077]

有机硅改性丁香酚基环氧稀释剂(tesee)的制备:

[0078]

将9.108g(0.0413mol)丁香酚缩水甘油醚溶于10ml无水甲苯,加入到冷凝回流的三颈烧瓶中,再加入0.173mg(19ppm)的karstedt催化剂。4.808g(0.0413mol)三乙基硅烷溶于5ml无水甲苯,加入到恒压滴液漏斗,通氮气,升温至75℃,缓慢滴加硅烷,滴加完毕后升温至100℃继续反应6h得到粗产物。真空旋蒸除去过量的硅烷与无水甲苯溶剂,得到12.968g微黄透明液体tesee收率为93.3%。

[0079]

实施例7

[0080]

e51/hsee涂层的制备

[0081]

取5g环氧树脂e51加入球磨罐中,加入不同质量分数(5wt%、10wt%、20wt%、30wt%)的稀释剂hsee作为体系的组分a;取20g低黏度的脂环胺类改性环氧固化剂pacm为组分b。将组分a和组分b在高速分散机中以1700r/min分散5min,混合均匀得到环氧树脂组合物清漆。将环氧树脂组合物组清漆用60μm线棒涂覆于马口铁与碳钢两种基材上,进行涂层性能测试。

[0082]

实施例8

[0083]

反应型稀释剂的结构表征:

[0084]

ee和hsee的ft

‑

ir光谱如图1(a)所示。ee的ftir光谱中3058和1260cm

‑1处分别为侧链双键上的c

‑

h伸缩振动峰和醚键c

‑

o的伸缩振动峰。在3320cm

‑1处的

‑

oh峰完全消失,同时伴随着912cm

‑1处环氧基团峰的出现,表明羟基与环氧氯丙烷发生反应从而引入了环氧基团。hsee的ftir光谱中1035cm

‑1处的吸收带是si

‑

o

‑

si的不对称伸缩振动峰,1590和1514cm

‑1处的谱带属于芳环c=c骨架的振动吸收,2956与2928cm

‑1为饱和c

‑

h键的伸缩振动峰。在841cm

‑1出现了端基si(me)3的ch3伸缩振动强峰,这意味着丁香酚侧链上的双键已被1,1,1,3,5,5,5

‑

七甲基三硅氧烷(hmts)官能化。

[0085]

图1(b)显示了ee和hsee的hnmr谱图。ee的hnmr谱图中的6.89和6.74ppm的多重峰属于芳环的质子峰,同时3.41和2.74ppm附近的峰分别对应于环氧乙烷环的次甲基和亚甲基质子峰,根据积分计算得出丁香酚的环氧改性率为87.4%。与ee相比,hsee的hnmr谱中6.05与5.15ppm的侧链双键峰消失,而在0.11与0.02ppm附近出现了si

‑

ch3的质子多重峰,说明双键发生了硅氢加成反应,通过核磁积分计算得出有机硅的接枝率为91.1%。

[0086]

实施例9

[0087]

反应型稀释剂的添加量对环氧树脂e51的黏度影响

[0088]

对于基体树脂的稀释能力是评估反应性稀释剂的重要指标。为探究稀释剂hsee的添加量对环氧树脂e51的黏度影响,使用流变仪对e51/hsee体系的黏度进行了表征。稀释剂自身的黏度及其与树脂的相容性,对树脂的可加工性影响巨大。hsee为低黏度液体(32mpa

·

s,25℃),具有良好的流动性,且具有与环氧树脂相似的苯基缩水甘油醚基团,使得hsee与环氧树脂有着良好的相容性,与树脂共混时无相分离现象。如图2(a)所示,添加5wt%的稀释剂,树脂黏度从12.17mpa

·

s降低至5.56mpa

·

s;稀释剂的添加量达20wt%时,黏度降低至1.72mpa

·

s,说明稀释剂hsee对环氧树脂有着较好的稀释效果。这归因于hsee中的低极性有机硅基团,赋予hsee低黏特性,降低长链树脂之间的链缠结程度和分子间相互作用,有效降低树脂的黏度。

[0089]

实施例10

[0090]

凝胶时间表征:

[0091]

凝胶时间是高分子材料从软化到凝胶化出现的时间,是热固性树脂的临界加工时间,是树脂的主要工艺参数之一。凝胶点过后,树脂不再流动,从而不能再进行加工。为了测定环氧树脂体系的凝胶时间,将稀释剂添加量定为20wt%,制备黏度适宜的环氧树脂体系。如图3所示,在同一温度下,hsee体系的凝胶时间最长,669体系的凝胶时间最短,是因为hsee的降黏能力较强,延缓了交联反应速度,从而延长了凝胶时间;而669的反应活性较高,凝胶时间相对较短。环氧树脂体系的凝胶时间随着温度的升高而降低,这归因于温度的升高不利于固化阶段交联反应热的传导与散失,加速了环氧体系固化速度,缩短了固化网络的凝胶时间。

[0092]

实施例11

[0093]

涂层的热稳定性表征

[0094]

通过热重分析仪对制备的材料进行表征,以研究其在高温下的稳定性。由图4可见,e51/hsee涂层的热分解趋势一致,只有330

‑

480℃热分解温度下的分解阶段,这一阶段主要是环氧树脂固化物主链的裂解过程。t

d5%

代表环氧固化物的5%失重温度,从图中可以看出随着hsee添加量的增加,涂层的t

d5%

稍有降低,依次为345.8℃、344.1℃、340.8℃、336.5℃、338.3℃,这是因为稀释剂hsee加入降低了固化体系的交联密度,使得固化物的热稳定性降低。但所有涂层的t

d5%

均高于336℃,说明涂层热稳定性良好。

[0095]

实施例12

[0096]

涂层的基本性能表征

[0097]

涂层的基本性能列于表1,稀释剂hsee的加入对环氧涂层的硬度、附着力没有影响。纯e51涂层的冲击强度为55kg

·

cm,随着hsee添加量的增加,涂层的冲击强度不断提高,添加20wt%hsee时,涂层的韧性最好,冲击强度达到85kg

·

cm,这是由于纯e51固化网络的交联密度较高,涂层的脆性较大,hsee具有活动性较强的有机硅柔性链段,涂层受到冲击时通过该链段运动将冲击能量分散,使得涂层的冲击强度提高。水接触角的大小代表材料的亲疏水性能。纯e51涂层的水接触角为70

°

,随着hsee添加量的增加,涂层的水接触角不断增大,当添加量为30wt%时,水接触角已经增加到84

°

,这是因为hsee含有疏水性的硅烷链段,硅烷的引入降低环氧体系的亲水性能,降低水对涂层的润湿性。hsee的引入对涂层的耐化学介质性能有明显提升,但其含量过高时则下降,这是由于水对e51/hsee涂层的润湿性降低,增强了涂层的阻隔效应,从而延缓了水及化学介质对涂层的渗透;当hsee添加量过高时,会严重降低涂层交联密度,导致涂层的致密性降低,对化学介质的阻隔作用减弱。

[0098]

表1涂层的基本性能

[0099][0100]

注:+

‑

时间仍在增加

[0101]

实施例13

[0102]

电化学表征:

[0103]

电化学阻抗谱(eis)技术是研究涂层耐腐蚀性能的重要手段。如图5所示,在浸泡6天时,纯e51涂层的|z|

f=0.01hz

为1.45

×

10

10

ω

·

cm2,相位角在很宽的范围内接近

‑

90

°

,nyquist图呈现单一容抗弧,说明此时的有机涂层相当于一个阻值很大的隔绝层;随着hsee的加入,e51/hsee涂层的相位角曲线下降,阻抗值稍有降低,但|z|

f=0.01hz

均在10

10

ω

·

cm2左右,是因为e51/hsee涂层的致密性稍有降低,使得涂层的阻隔性能小幅下降。此时的涂层均属于浸泡初期,可使用图6中等效电路模型a来进行拟合,等效电路中包括溶液电阻(r

s

)、涂层电容(q

c

)与涂层电阻(r

c

)。在浸泡90天时,涂层的阻抗bode图均出现平台。e51涂层的|z|

f=0.01hz

降至2.29

×

108ω

·

cm2,下降幅度达两个数量级,nyquist图在低频处出现了warburg阻抗,这是由于在浸泡过程中,腐蚀介质破坏有机涂层,不断渗透到基材表面腐蚀金属,此时可使用图6中等效电路模型c来拟合eis数据,其中,r

p

为孔隙电阻、r

t

为电荷转移电阻、q

dl

为双电层电容、z

w

为warburg阻抗;添加10wt%与20wt%hsee的涂层阻抗值下降最小,nyquist图中的容抗弧半径也较大,其|z|

f=0.01hz

分别为9.14

×

108ω

·

cm2、6.80

×

108ω

·

cm2,说明添加适量的hsee可有效降低涂层的腐蚀,此时采用图6中等效电路模型b进行拟合。这是因为hsee具有疏水的有机硅链段,提高了涂层的阻隔性能,从而延缓了腐蚀介质

对涂层的渗透,过量的hsee使涂层的致密性下降,减弱涂层的防腐性能。

[0104]

实施例14

[0105]

耐中性盐雾表征:

[0106]

为了进一步评价涂层的防腐蚀性能,对不同hsee添加量的环氧涂层的耐中性盐雾性能进行了测试,涂层的数码照片如图7所示。对于纯e51涂层,100h在划痕区的周围出现了扩蚀现象,随着时间的延长,腐蚀区域不断增大。当测试时间达到100h,添加了5

‑

20wt%hsee涂层的划痕周围的腐蚀区域受到了一定程度的抑制,添加30wt%hsee的涂层依旧出现了铁锈等腐蚀产物,说明添加适量的hsee可以提升涂层的防腐性能。这是由于添加了hsee,引入了疏水性的有机硅链段,使得涂层的阻隔效应增强,有效延缓了腐蚀性离子在涂层划痕处的扩散。当hsee添加量过高时,涂层的交联密度降低,从而导致涂层的致密性下降,防腐性能减弱。

[0107]

本发明以丁香酚为生物基原料,依靠环氧开环闭环与硅氢加成化学反应,制备丁香酚环氧稀释剂hsee并用来降低环氧树脂e51的黏度,当添加量为混合物的10

‑

20wt%时,降黏效果显著。将稀释剂hsee引入环氧树脂中,制备出的涂层表面光滑平整,通过各项测试发现,稀释剂的加入改善了涂层的基本性能,添加20wt%的稀释剂呈现出最佳的柔韧性与抗冲击性能,与此同时,有机硅链段具有疏水特性,赋予了环氧涂层优异耐化学品性与耐腐蚀性能。

[0108]

需要说明的是,实施例7~实施例14,是对本技术中所制备的有机硅改性丁香酚基环氧稀释剂(see)中的一种hsee,研究了其对环氧树脂涂层黏度的影响,结构方面的表征;本技术中所制备的有机硅改性丁香酚基环氧稀释剂psee、tpsee和tesee同样适用于实施例7~实施例14的原理和方法,在此不再赘述。

[0109]

以上仅以较佳实施例对本发明的技术方案进行介绍,但是对于本领域的一般技术人员,依据本发明实施例的思想,应能在具体实施方式上及应用范围上进行改变,故而,综上所述,本说明书内容不应该理解为本发明的限制,凡在本发明的精神和原理之内所作的任何修改、等同替换、改进等,均应包含在本发明的权利要求范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1