一种3,5-二氯-2-碘苯甲醚的制备工艺的制作方法

一种3,5

‑

二氯

‑2‑

碘苯甲醚的制备工艺

技术领域

1.本发明涉及药物合成技术领域,特指一种3,5

‑

二氯

‑2‑

碘苯甲醚的制备工艺。

背景技术:

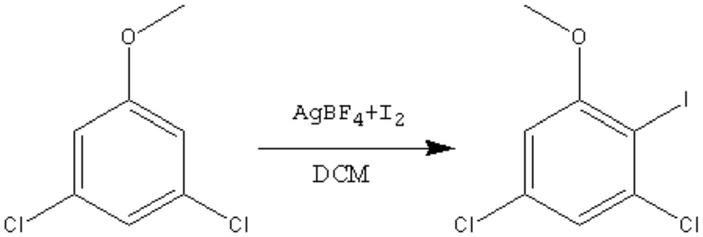

2.3,5

‑

二氯

‑2‑

碘苯甲醚是一种重要的原料药中间体,在诸多新药合成中常有出现;现有的合成技术中,3,5

‑

二氯

‑2‑

碘苯甲醚主要由原料3,5

‑

二氯苯甲醚与四氟硼酸银以及碘素反应得到,合成路线如下:

[0003][0004]

此方法用到的四氟硼酸银是危险品,操作不慎,容易发生危险,并且价格昂贵,具有一定的局限性。

技术实现要素:

[0005]

本发明目的是为了克服现有技术的不足而提供一种3,5

‑

二氯

‑2‑

碘苯甲醚的制备工艺。

[0006]

为达到上述目的,本发明采用的技术方案是:一种3,5

‑

二氯

‑2‑

碘苯甲醚的制备工艺,包含以下步骤:

[0007]

s1:将3,5

‑

二氯苯酚和有机溶剂依次加入容器中,搅拌均匀;

[0008]

s2:将步骤s1中获得的溶液温度降低至低温,加入碱,并搅拌均匀;

[0009]

s3:将步骤s2中获得的溶液温度恢复室温,搅拌反应0.1~8h;

[0010]

s4:将步骤s3中获得的溶液温度降低至低温,缓慢加入碘素后逐渐恢复室温,搅拌过夜;

[0011]

s5:将步骤s4中获得的溶液以酸淬灭反应,并加入乙酸乙酯萃取;

[0012]

s6:将步骤s5中获得的萃取液合并有机层,以饱和食盐水润洗,无水硫酸镁干燥后蒸干溶剂,得到中间产物3,5

‑

二氯

‑2‑

碘苯酚;

[0013]

s7:将步骤s6中获得的中间产物3,5

‑

二氯

‑2‑

碘苯酚,碱和有机溶剂依次加入容器中,搅拌均匀;

[0014]

s8:在步骤s7中获得的溶液内加入甲基化试剂,氮气保护的条件下,搅拌反应过夜;

[0015]

s9:将步骤s8中获得的溶液倒入冰水中,加入有机溶剂萃取;

[0016]

s10:将步骤s9中获得的萃取液合并有机层,以饱和食盐水润洗,无水硫酸镁干燥后蒸干溶剂,得到最终产物3,5

‑

二氯

‑2‑

碘苯甲醚。

[0017]

优选的,步骤s1中,所述3,5

‑

二氯苯酚的浓度为50~100g/l。

[0018]

优选的,步骤s2中,所述碱与3,5

‑

二氯苯酚的摩尔比为1:1~5:1。

[0019]

优选的,骤s4中,所述碘素与3,5

‑

二氯苯酚的摩尔比为0.5:1~5:1。

[0020]

优选的,步骤s5中,所述酸为浓硫酸、浓盐酸、稀盐酸、冰醋酸中的一种或者多种。

[0021]

优选的,步骤s7中,所述碱与3,5

‑

二氯

‑2‑

碘苯酚摩尔比为0.5:1~5:1。

[0022]

优选的,步骤s8中,所述甲基化试剂与3,5

‑

二氯

‑2‑

碘苯酚摩尔比为1:1~5:1。

[0023]

优选的,步骤s8中,所述甲基化试剂为碘甲烷,硫酸二甲酯、甲苯磺酸甲酯中的一种或者多种。

[0024]

优选的,步骤s2、s7中,所述碱为氢氧化钠、氢氧化钾、碳酸钾、氢化钠、碳酸铯中的一种或者多种。

[0025]

优选的,步骤s2、s4中,所述低温条件为

‑

40~10℃。

[0026]

优选的,步骤s1、s7、s9中,所述有机溶剂为乙酸乙酯、甲醇、甲基叔丁醚、甲苯、二氯甲烷、n,n

‑

二甲基甲酰胺中的一种或者多种。

[0027]

由于上述技术方案的运用,本发明与现有技术相比具有下列优点:

[0028]

本发明反应条件温和,原料价格低廉,不涉及危险品,投入大批量生产具有很大的优势。

附图说明

[0029]

下面结合附图对本发明技术方案作进一步说明:

[0030]

附图1为本发明实施例1中所述的3,5

‑

二氯

‑2‑

碘苯甲醚的制备工艺的核磁图;

[0031]

附图2为本发明实施例2中所述的3,5

‑

二氯

‑2‑

碘苯甲醚的制备工艺的核磁图;

[0032]

附图3为本发明实施例3中所述的3,5

‑

二氯

‑2‑

碘苯甲醚的制备工艺的核磁图。

具体实施方式

[0033]

下面结合附图及具体实施例对本发明作进一步的详细说明。

[0034]

实施例1:

[0035]

在三颈烧瓶中加入3,5

‑

二氯苯酚(20g,122.7mmol)、甲基叔丁基醚(200ml),搅拌均匀;

[0036]

将体系温度降至

‑

10℃,少量多次加入氢化钠(5g,208.3mmol),并搅拌均匀;

[0037]

恢复体系温度至室温,搅拌反应30min后;

[0038]

再次降低体系温度至

‑

10℃,缓慢加入碘素(31.2g,122.9mmol),加毕,恢复体系至室温,搅拌反应过夜;

[0039]

加入稀盐酸(100ml)淬灭反应,搅拌后加入乙酸乙酯(200ml*3)萃取;

[0040]

合并有机层,以饱和食盐水润洗两次,无水硫酸镁干燥一次,蒸干溶剂,得到中间产物3,5

‑

二氯

‑2‑

碘苯酚;

[0041]

将中间产物3,5

‑

二氯

‑2‑

碘苯酚(5g,17.3mmol)、碳酸铯(6g,18.4mmol)和dmf(50ml)加入单口反应瓶中,搅拌均匀;

[0042]

体系以氮气保护,加入碘甲烷(3g,21.1mmol),搅拌反应过夜;

[0043]

停止搅拌,将反应液倒入冰水中,加入乙酸乙酯(50ml*3)萃取;

[0044]

合并有机层,以饱和食盐水润洗,无水硫酸镁干燥后蒸干溶剂,得到产物3,5

‑

二氯

‑2‑

碘苯甲醚。

[0045]

此实施例得到的产品纯度97%,收率64%,如图1所示。

[0046]

实施例2:

[0047]

在三颈烧瓶中加入3,5

‑

二氯苯酚(20g,122.7mmol)、甲醇(300ml),搅拌均匀;

[0048]

将体系温度降至

‑

20℃,少量多次加入氢氧化钠(14.7g,367.5mmol),并搅拌均匀。

[0049]

恢复体系温度至室温,搅拌反应2h;

[0050]

再将体系温度降至

‑

20℃,缓慢加入碘素(93.4g,368.0mmol),加毕,恢复体系至室温,搅拌反应过夜。

[0051]

加入浓盐酸(100ml)淬灭反应,搅拌后加入乙酸乙酯(200ml*3)萃取;

[0052]

合并有机层,以饱和食盐水润洗两次,无水硫酸镁干燥一次,蒸干溶剂,得到中间产物3,5

‑

二氯

‑2‑

碘苯酚。

[0053]

将中间产物3,5

‑

二氯

‑2‑

碘苯酚(5g,17.3mmol)、氢氧化钾(2g,35.6mmol)和乙酸乙酯(50ml)加入单口反应瓶中,搅拌均匀;

[0054]

体系以氮气保护,加入硫酸二甲酯(4.4g,34.6mmol),搅拌反应过夜;

[0055]

停止搅拌,将反应液倒入冰水中,加入二氯甲烷(50ml*4)萃取;

[0056]

合并有机层,以饱和食盐水润洗,无水硫酸镁干燥后蒸干溶剂,得到产物3,5

‑

二氯

‑2‑

碘苯甲醚。

[0057]

此实施例得到的产品纯度97%,收率45%,如2图所示。

[0058]

实施例3:

[0059]

在三颈烧瓶中加入3,5

‑

二氯苯酚(20g,122.7mmol)、甲苯(200ml),搅拌均匀;

[0060]

将体系温度降至

‑

40℃,少量多次加入氢氧化钾(34.4g,613.2mmol),并搅拌均匀;

[0061]

恢复体系温度至室温,搅拌反应5h;

[0062]

再次降低体系温度至

‑

40℃,缓慢加入碘素(31.1g,122.7mmol),加毕,恢复体系至室温,搅拌反应过夜。

[0063]

加入冰醋酸(500ml)淬灭反应,搅拌后加入乙酸乙酯(200ml*3)萃取;

[0064]

合并有机层,以饱和食盐水润洗两次,无水硫酸镁干燥一次,蒸干溶剂,得到中间产物3,5

‑

二氯

‑2‑

碘苯酚。

[0065]

将中间产物3,5

‑

二氯

‑2‑

碘苯酚(5g,17.3mmol)、碳酸钾(4.8g,34.6mmol)和甲醇(50ml)加入单口反应瓶中,搅拌均匀。

[0066]

体系以氮气保护,加入甲苯磺酸甲酯(8.9g,51.9mmol),搅拌反应过夜。

[0067]

停止搅拌,将反应液倒入冰水中,加入二氯甲烷(50ml*4)萃取;

[0068]

合并有机层,以饱和食盐水润洗,无水硫酸镁干燥后蒸干溶剂,得到产物3,5

‑

二氯

‑2‑

碘苯甲醚。

[0069]

此实施例得到的产品纯度95%,收率64%,如3图所示。

[0070]

以上仅是本发明的具体应用范例,对本发明的保护范围不构成任何限制。凡采用等同变换或者等效替换而形成的技术方案,均落在本发明权利保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1