一种阻燃聚丙烯复合材料及其制备方法与应用与流程

1.本发明涉及高分子材料领域,具体涉及一种阻燃聚丙烯复合材料及其制备方法与应用。

背景技术:

2.汽车立柱作为汽车内饰件,可以防范车内乘客受到侧面撞击的风险,具有重要的保护作用。由于涉及到安全性,汽车立柱内部会装有安全气囊,当侧面撞击使安全气囊爆出时,立柱必须韧性断裂才不会产生碎片,这就要求立柱在高低温时的爆破合格率。另外,作为汽车零件,阻燃也是非常重要的要求,当车内发生火灾时,阻燃材料可以有效的防止火势的蔓延,为乘客逃离车厢提供了时间和生命的保证。传统的汽车立柱采用滑石粉,增韧剂,聚丙烯共混而成,这种产品可以在一定程度上保证爆破的合格率,但是材料本身不阻燃,具有一定的风险。

3.现有技术中尝试通过熔融浸渍的方法制得长玻纤增强聚丙烯复合材料,该产品使用时在汽车仪表板骨架高低温爆破测试中提高了爆破合格率,但是本方法采用了长玻纤增强聚丙烯工艺,该工艺生产成本较高,并且高温浸渍时会产生较大量的voc等副产物,影响车内环境。

技术实现要素:

4.基于现有技术存在的缺陷,本发明的目的在于提供了一种阻燃聚丙烯复合材料,该产品在高低温均具有较好的力学性能,可满足低温的爆破条件,同时其阻燃特性达到v1水平,能够满足汽车零件尤其是汽车立柱在耐低温爆破及阻燃性能上的要求。

5.为了达到上述目的,本发明采取的技术方案为:

6.一种阻燃聚丙烯复合材料,包括以下重量份的组分:

7.聚丙烯50~65份、增韧剂15~25份、聚酰亚胺纤维12~25份、相容剂2~10 份;所述增韧剂包括增韧剂a和增韧剂b,所述增韧剂a在190℃,2.16kg条件下的熔体质量流动速率为0.5~5g/10min;所述增韧剂b在190℃,2.16kg条件下的熔体质量流动速率为10~30g/10min。

8.传统的汽车仪表板或立柱聚丙烯材料在制备时添加滑石粉和增韧剂用于保障产品具有较高的弯曲模量及韧性,同时也可提高其爆破合格率,但本身不具有阻燃效果。本技术发明人在实验中发现,当采用聚酰亚胺纤维作为填充剂时,由于其在高温和低温均具有较好的力学性能,可在聚丙烯基体中形成完善的网络结构,在增韧剂及相容剂的配合下可使材料整体具备优异的弯曲及冲击性能,同时在低温状态下实现韧性爆破破坏,爆破合格率远高于现有滑石粉或纤维填充聚丙烯体系;此外,得益于聚酰亚胺纤维本身的阻燃效果,当组分中含有这种填充剂时,最终产品的阻燃性能显著提高,可满足汽车零件的阻燃要求。

9.在选择聚酰亚胺纤维的添加份数时,若添加量过高,不仅产品的理论总密度上升,不符合汽车零部件轻量化要求,同时产品的整体制备成本显著提升,不符合生产经济要求;

而如果添加量不足,则无法使产品达到基本的刚性要求。

10.同时,本技术发明人还对现有聚丙烯材料中的增韧剂选择进行了考究:一般情况下,低熔体质量流动速率的增韧剂在基体中的分散性差;而高熔体质量流动速率的增韧剂虽分散性好,但分散后的颗粒较小,无法抑制聚丙烯材料微裂纹或者银纹的产生。只有当选用两种特定熔体质量流动速率的增韧剂进行配合时,既可有效防止聚丙烯材料微裂纹的产生,也可保障其在组分中的分散性,使其不会发生脆性破碎,提高产品的爆破合格率。

11.本发明所述阻燃聚丙烯复合材料的配方采用聚酰亚胺纤维作为填充增强剂,配合特定组成的增韧剂,不仅有效提升了制备产品的刚韧平衡性,使其可满足高低温的爆破条件,同时相比于现有同类材料具有优异的阻燃效果,可有效满足汽车零部件要求的低温爆破及阻燃性能。

12.优选地,所述聚丙烯包括均聚聚丙烯和共聚聚丙烯;

13.更优选地,所述均聚聚丙烯的密度为0.890~0.910g/cm3,在230℃,2.16kg 条件下的熔体质量流动速率为5~60g/10min;所述共聚聚丙烯的密度为 0.890~0.910g/cm3,在230℃,2.16kg条件下的熔体质量流动速率为2~70g/10min。

14.通过两种不同性质的聚丙烯进行混合搭配,可有效在实际汽车零件的制备中根据实际需要进行性能的调整。

15.优选地,所述聚酰亚胺纤维的单丝线密度为1.5d~2d。

16.更优选地,所述聚酰亚胺纤维的单丝线密度为1.7d.

17.通过优选单丝线密度下的聚酰亚胺纤维可有效与聚丙烯基体结合,提高材料整体的结合度及均匀度。

18.优选地,所述增韧剂a和增韧剂b的质量比为1:(0.5~1)。

19.发明人经过筛选时发现,以上述比例进行增韧剂搭配时,可更好地实现产品的刚韧平衡。

20.优选地,所述增韧剂a和增韧剂b的密度为0.857~0.897g/cm3,所述增韧剂a和增韧剂b为嵌段共聚poe;

21.更优选地,所述增韧剂a为美国陶氏dow生产的增韧剂poe engage7467;所述增韧剂b为美国陶氏dow生产的增韧剂poe engage 8137。

22.特定相似密度下的poe增韧剂相容性好,同时通过本技术优选搭配比例下可赋予产品较高的弯曲性能和抗冲击性能,避免发生脆性破坏,同时也具有一定的刚性。

23.优选地,所述相容剂为马来酸酐接枝聚丙烯类;

24.更优选地,所述相容剂的密度为0.9~0.905g/cm3,所述马来酸酐的接枝率为 0.8~1.2%。

25.由于聚酰亚胺纤维与基体属于不同物质,将其与聚丙烯充分相容成为网络结构,还需要稳定性较好的相容剂进行协调。上述优选性质得到的相容剂可保障产品中聚丙烯基体与聚酰亚胺纤维的相容性,使产品弯曲性能和抗冲击性能良好。

26.优选地,所述组分中还含有抗氧剂和光稳定剂;

27.更优选地,所述组分中包括抗氧剂0~0.5份和光稳定剂0~0.5份。

28.更优选地,所述抗氧剂包括受阻酚类抗氧剂、亚磷酸酯类抗氧剂中的至少一种。

29.优选地,所述阻燃聚丙烯复合材料,包括以下重量份的组分:

30.均聚聚丙烯35~45份、共聚聚丙烯15~20份、增韧剂a 8~12份、增韧剂b 5~10份、聚酰亚胺纤维15~20份、相容剂3~8份、抗氧剂0.3~0.5份和光稳定剂 0.1~0.4份。

31.本发明的另一目的还在于提供所述阻燃聚丙烯复合材料的制备方法,包括以下步骤:

32.将各组分按配比混合均匀后,经熔融混炼、挤出造粒,即得所述阻燃聚丙烯复合材料。

33.本发明所述产品的制备方法操作步骤简单,可实现工业化大规模生产。

34.优选地,所述熔融混炼时采用双螺杆挤出机进行,所述熔融混炼的温度为 180~220℃,所述双螺杆挤出机的螺杆转速为400~450r/min。

35.本发明的再一目的在于提供所述阻燃聚丙烯复合材料在汽车零部件制备中的应用。

36.为了乘客乘车安全,汽车中诸如汽车仪表板或者立柱等零部件的制备材料要求爆破后不应有碎片飞溅,在实验上常用低温多轴冲击进行表征:如果冲击为韧性断裂,说明材料韧性较高,爆破后不会出现碎片飞溅的情况,如果是脆性断裂,则说明材料韧性不足,会出现碎片飞溅的情况,因此要求制备材料具有较高的刚性的同时,还需要具有较高的韧性,并且受到外力冲击时材料不会碎裂,另外其还应具有一定的阻燃性,这样如果车内发生火灾,可以为乘客逃脱提供宝贵的时间。而本技术所述阻燃聚丙烯复合材料基于上述描述不但具备良好的力学性能,可满足低温爆破条件,同时阻燃性能优异,非常适合用于制备汽车的各类零部件尤其是内饰零部件。

37.本发明的有益效果在于,本发明提供了一种阻燃聚丙烯复合材料,该产品采用聚酰亚胺纤维作为填充增强剂,配合特定组成的增韧剂,不仅有效提升了产品的刚韧平衡性,使其可满足低温的爆破条件,同时在不添加阻燃剂的情况下便具有优异的阻燃效果,可有效满足汽车零部件要求的低温爆破及阻燃性能。本发明还提供了所述产品的制备方法及其在制备汽车零部件上的应用。

具体实施方式

38.为了更好地说明本发明的目的、技术方案和优点,下面将结合具体实施例及对比例对本发明作进一步说明,其目的在于详细地理解本发明的内容,而不是对本发明的限制。本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明的保护范围。本发明实施、对比例所设计的实验试剂及仪器,除非特别说明,均为常用的普通试剂及仪器。

39.实施例1~8

40.本发明所述阻燃聚丙烯复合材料的实施例,所述产品的制备方法,包括以下步骤:

41.将各组分按配比投入高速搅拌机混合均匀后,置入双螺杆挤出机中,在 180~200℃、螺杆转速为400~450r/min的条件下熔融混炼、挤出造粒,即得所述阻燃聚丙烯复合材料。

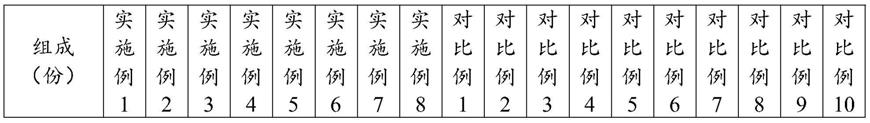

42.各实施例所用原料如下,所述原料的配比如表1所示。

43.聚丙烯1:均聚聚丙烯,密度为0.890~0.910g/cm3,在230℃,2.16kg负荷下的熔体质量流动速率为30g/10min,购自镇海炼化的ppz30s型号聚丙烯;

44.聚丙烯2:共聚聚丙烯,密度为0.890~0.910g/cm3,在230℃,2.16kg负荷下的熔体质量流动速率为30g/10min,购自中国台湾化学纤维股份有限公司的k1525 型号聚丙烯;

45.聚酰亚胺纤维1:聚酰亚胺pi纤维s0t

‑

s,单丝线密度为1.7d,购自江苏先诺新材料科技有限公司;

46.聚酰亚胺纤维2:聚酰亚胺纤维s0p,单丝线密度为0.9d,购自江苏先诺新材料科技有限公司;

47.增韧剂a:增韧剂poe engage 7467,嵌段共聚poe,密度为 0.858~0.867g/cm3,在190℃,2.16kg负荷下的熔体质量流动速率为1.2g/10min,美国购自dow;

48.增韧剂b:增韧剂poe engage 8137,嵌段共聚poe,密度为 0.860~0.870g/cm3,在190℃,2.16kg负荷下的熔体质量流动速率为13g/10min,购自美国dow;

49.相容剂:接枝物bondyram 1001cn,所述的接枝物为马来酸酐接枝聚丙烯类,密度0.900~0.905g/cm3,接枝率0.8~1.2%,购自上海壮景化工有限公司;

50.主抗氧剂:抗氧剂1010,受阻酚类抗氧剂,购自巴斯夫公司;

51.辅抗氧剂:抗氧剂168,亚磷酸酯类抗氧剂,购自巴斯夫公司;

52.光稳定剂:uv

‑

3808pp5,购自巴斯夫公司。

53.对比例1~10

54.对比例1~10所述产品与实施例1~8所述产品的差别仅在于组分原料配方或配比不同,所述原料的配比如表1所示。

55.所述对比例使用原料除上述外,还包括:

56.玻纤1:玻纤ecs13

‑

4.5

‑

t538d,无碱短玻璃纤维,纤维直径13μm,购自泰山玻璃纤维有限公司;

57.玻纤2:玻纤ecs13

‑

04

‑

508a,为无碱短玻璃纤维,纤维直径13μm,购自巨石集团有限公司;

58.滑石粉1:tyt

‑

777a牌号滑石粉,购自添源化工公司,所述滑石粉的平均颗粒粒径为5μm;

59.滑石粉2:tyt

‑

8875b牌号滑石粉,购自添源化工公司,所述滑石粉的平均颗粒粒径为12μm。

60.表1

61.[0062][0063]

效果例1

[0064]

为验证本发明实施例所得阻燃聚丙烯复合材料的各项性能,对实施例1~8 及对比例1~10所得产品进行力学性能测试、阻燃性能测试和爆破合格率测试,所述测试方法如下所示,所述测试结果如表2所示。

[0065]

力学性能测试:

[0066]

(1)将各产品注塑成相同的iso力学样条,在标准环境(23℃,50%相对湿度)中静置条件24h后,各测试样条采用德国zwick/z010万能材料试验机按照iso 178

‑

2010测试弯曲模量,样条尺寸80*10*4mm,测试速度2mm/min,采用德国zwick5.5p摆锤冲击试验机按照iso 179

‑

2010的标准测试简支梁缺口冲击强度,样条尺寸80*10*4mm,a型缺口;

[0067]

(2)将各产品注塑成100*100*3mm的样板,根据astm d3763

‑

2018测试标准方法进行多轴冲击测试,所述测试的温度为

‑

30℃,落锤的速度为6.6m/s,落锤为半球形,直径为12.7mm,首先将测试样板放在

‑

30℃低温箱中6h,然后在箱子中进行落锤冲击测试,共测试10片;根据断裂形式分为:韧性破坏和脆性破坏。

[0068]

阻燃测试:

[0069]

根据ul94

‑

2018标准,将各产品注塑成100*10*1.6mm的垂直燃烧样条进行垂直燃烧试验;

[0070]

爆破试验:

[0071]

将各产品注塑成代表性汽车零部件仪表板本体,根据大众主机厂标准 pv3545

‑

2006,在

‑

35℃下存放4.5h,存放结束后在箱内进行爆破测试,所述爆破为点爆,其中点爆时的触发电流为1.2a,触发电压为24v,脉宽为2ms,各产品爆破的件数为20件。

[0072]

表2

[0073][0074][0075]

从表2可知,各实施例产品中聚酰亚胺纤维在聚丙烯基本中形成完善的网络结构,结合搭配增韧剂后具有优异的性能提升,所述产品的弯曲模量达到了 3000mpa以上且缺口冲击强度达到35kj/m2以上,多轴冲击时均为韧性破坏,综合力学性能好,同时爆破合格率最高可到100%,阻燃等级最高可达到v0等级。相比之下,传统滑石粉体系的对比例1和2产品虽然韧性与爆破合格率较高,但本身不具备阻燃性能;将滑石粉替换为普通玻璃纤维后,对比例3产品无法达到多轴冲击的韧性破坏,爆破合格率低;当对比例4和5产品中还添加了相容剂时,产品中相容性提高,力学性能有一定提升,但依然无法达到韧性破坏;当对比例6增加更多的增韧剂后,产品达到了韧性破坏,但、依然无法起到阻燃效果。将实施例1、实施例8与对比例7和8相比可知,产品中增韧剂的添加量过多会引起产品刚性不足,而添加量过低则又会导致韧性不足,刚韧平衡被破坏。而将实施例1、实施例7与对比例9对比可知,聚酰亚胺纤维的添加量也对产品的性能存在重大影响,若聚酰亚胺纤维添加量不足,产品的阻燃效果及力学性能均较差;而添加量过高虽然可保证产品的性能,但随着其添加量增加(尤其是大于25份之后),产品的力学性能提升不明显,而实际上产品的原料成本会显著提高,不利于实际生产工作;经过筛选,当聚酰亚胺纤维的添加量为12~25份时,产品性能提升且原料成本适宜,而添加量为15~20份时且性价比最佳。由实施例1和对比例10产品对比可知,相容剂接枝物的引入可优化聚丙烯基体和聚酰亚胺纤维、增韧剂间的相容性,提升产品的综合性能。

[0076]

最后所应当说明的是,以上实施例仅用以说明本发明的技术方案而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1