一种加成型液体氟硅橡胶抑制剂及其制备方法与流程

1.本发明涉及橡胶材料技术领域,具体涉及一种加成型液体氟硅橡胶抑制剂及其制备方法。

背景技术:

2.加成型液体氟硅橡胶是以含乙烯基的聚氟硅氧烷作为基础胶,以含硅氢的低聚硅氧烷作为交联剂,在铂金催化剂的作用下,通过硅氢加成反应形成三维网络结构的弹性体。在实际的应用过程中,通常需要添加反应抑制剂来调控硫化速率,给予施工充足的可操作时间。一般来讲,为了满足灌注、压延、涂覆及注射成型等工艺的要求,双组分的加成型液体氟硅橡胶在两个组分混合以后,在室温状态下至少需要四个小时以上的可操作时间;单组分的加成型液体氟硅橡胶室温下的储存稳定期一般要求至少六个月。

3.氟硅橡胶抑制剂在室温下能与催化剂中的铂原子形成配位键,可防止硅乙烯基或硅氢基同时参加配位,在加热至硫化温度以后,抑制剂的配位键减弱或分解,硅乙烯基与硅氢即可快速发生加成反应进行交联。

4.目前,有关加成型液体氟硅橡胶的抑制剂主要包括炔醇类化合物、多乙烯基聚硅氧烷、含双键的二元酸酯、含氮化合物等,而炔醇类化合物是最常用的抑制剂,例如甲基丁炔醇、乙炔基环己醇等。但是,甲基丁炔醇由于沸点较低,在混合脱泡及施工过程中容易挥发,以其制备的加成型氟硅橡胶会出现焦烧现象,致使硫化物的表面凹凸不平,也影响制品的力学性能;乙炔基环己醇虽然是最经典的抑制剂,但是其熔点较高,常温下以固体形式存在,在辊温较低时容易从配方中析出,与加成型氟硅橡胶的相容性很差,直接影响抑制效果,降低产品的可操作时间和储存期。

5.因此,开发一种适用于加成型液体氟硅橡胶的抑制剂具有重要意义。

技术实现要素:

6.针对现有技术存在的不足,本发明提供一种加成型液体氟硅橡胶抑制剂及其制备方法,可有效解决抑制剂的挥发损失以及与氟硅橡胶体系相容性差等问题。该抑制剂在使用过程中可与体系充分兼容,即使在温度较高的环境中也具有不易挥发的优点,抑制效果良好,给予了加成型液体氟硅橡胶充足的可操作时间,也提高了产品的储存稳定性,以其制备的氟硅橡胶制品表面光滑、性能优异。

7.本发明为实现上述目的,采用的技术方案如下:

8.一种加成型液体氟硅橡胶抑制剂,具有式(i)所示的结构:

9.10.式(i)中,m表示平均聚合度,0≤m≤30。

11.根据本发明,m的取值可为0、3、8、12、18、22、25、28;

12.优选的,当m=0时,所述的加成型液体氟硅橡胶抑制剂具有式(iii)所示的结构:

[0013][0014]

根据本发明,所述的加成型液体氟硅橡胶抑制剂的制备方法,包括如下步骤:

[0015]

(1)保护气体保护下,将有机溶剂、含氢氟硅氧烷低聚物和路易斯酸催化剂混合均匀,升温至40℃~50℃,向其中滴加2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加完后继续搅拌反应1h~2h;

[0016]

或者,保护气体保护下,将有机溶剂、四甲基二硅氧烷和路易斯酸催化剂混合均匀,升温至40℃~50℃,向其中滴加2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加完后继续搅拌反应1h~2h;

[0017]

(2)向反应体系中加入中和剂和助滤剂,搅拌,过滤;

[0018]

(3)负压脱除滤液中的溶剂及低沸物,降温,即得加成型液体氟硅橡胶抑制剂。

[0019]

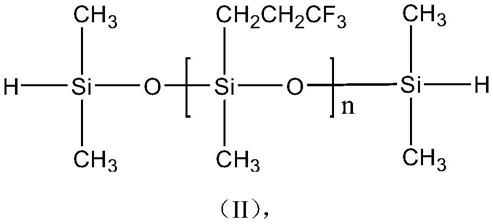

根据本发明,步骤(1)中所述的含氢氟硅氧烷低聚物具有式(ii)所示的结构:

[0020][0021]

式(ii)中,n表示平均聚合度,0<n≤30。

[0022]

根据本发明,步骤(1)中所述的含氢氟硅氧烷低聚物按如下方法制备得到:

[0023]

将三甲基三(3,3,3

‑

三氟丙基)环三硅氧烷(d3f)和四甲基二硅氧烷混合均匀,向其中加入酸性催化剂进行阳离子催化开环聚合反应,反应完全后,将体系中和,过滤,然后负压、升温脱除低沸点小分子,降温即得。

[0024]

根据本发明,优选的,所述的三甲基三(3,3,3

‑

三氟丙基)环三硅氧烷(d3f)和四甲基二硅氧烷的投料摩尔比为1:(0.1~5)。

[0025]

根据本发明,优选的,所述的酸性催化剂为浓硫酸或三氟甲磺酸,其投料量为d3f和四甲基二硅氧烷投料总质量的0.2%~2%。

[0026]

根据本发明,优选的,开环聚合反应的温度为0~50℃,反应时间为0.5h~5h。

[0027]

根据本发明,优选的,采用碳酸氢钠中和反应,其投料量为酸性催化剂投料质量的0.5~2.5倍。

[0028]

根据本发明,优选的,脱除低沸点小分子的条件为温度160℃~180℃、压力为

‑

0.09mpa至

‑

0.1mpa。

[0029]

根据本发明,优选的,步骤(1)中所述的含氢氟硅氧烷低聚物和2

‑

甲基

‑3‑

丁炔

‑2‑

醇的投料摩尔比为1:(2.0~2.2)。

[0030]

根据本发明,优选的,步骤(1)中所述的有机溶剂为甲苯,其投料量为含氢氟硅氧烷低聚物投料质量的1~2倍。

[0031]

根据本发明,优选的,步骤(1)中所述的保护气体为氮气或氩气。

[0032]

根据本发明,优选的,步骤(1)中所述的路易斯酸为三(五氟苯基)硼烷,其投料量为含氢氟硅氧烷低聚物和2

‑

甲基

‑3‑

丁炔

‑2‑

醇投料总质量的0.1%~1%。

[0033]

根据本发明,优选的,步骤(2)中所述的中和剂为水滑石[mg6al2(oh)

16

co3.4h2o],其投料量为路易斯酸投料质量的5~10倍。

[0034]

根据本发明,优选的,步骤(2)中所述的助滤剂为硅藻土,其投料量为水滑石投料质量的0.5~2倍。

[0035]

根据本发明,优选的,步骤(2)中所述的中和搅拌的时间为0.5h~3h。

[0036]

根据本发明,优选的,步骤(3)中所述的脱除溶剂和低沸物的条件为温度100℃~150℃、压力为

‑

0.09mpa至

‑

0.1mpa。

[0037]

根据本发明,当保护气体保护下,将有机溶剂、四甲基二硅氧烷和路易斯酸催化剂混合均匀,升温至40℃~50℃,向其中滴加2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加完后继续搅拌反应1h~2h;可得到式(iii)结构的抑制剂。即:所述的式(iii)结构的抑制剂由四甲基二硅氧烷和2

‑

甲基

‑3‑

丁炔

‑2‑

醇脱氢反应制备得到。

[0038]

本发明没有详尽说明的,均按本领域常规技术。

[0039]

与现有技术相比,本发明的技术特点及有益效果如下:

[0040]

1.本发明的加成型液体氟硅橡胶抑制剂在使用过程中非常稳定,即使在温度较高的环境中也具有不易挥发的优点,抑制效果良好,有效地解决了抑制剂的挥发损失问题。

[0041]

2.本发明的抑制剂与加成型液体氟硅橡胶的相容性好,在混合过程中不会从配方中析出,与体系充分兼容,避免了混合不均及影响硫化等缺陷。

[0042]

3.本发明的抑制剂对于加成型液体氟硅橡胶的作用显著,给予其充足的操作时间,提高了产品的储存稳定性,不会影响橡胶的深度硫化,也保证了制品的外观和力学性能。

[0043]

4.本发明的制备方法操作简便,反应效率高,产物的收率高。

附图说明

[0044]

图1是本发明实施例1制备的加成型液体氟硅橡胶抑制剂的1h

‑

nmr谱图。

[0045]

图2是本发明实施例3制备的加成型液体氟硅橡胶抑制剂的1h

‑

nmr谱图。

具体实施方式

[0046]

下面结合具体实施例对本发明作进一步说明,并不能限制本发明的内容。

[0047]

实施例中所述的原料均为常规原料,可市场购得或按照现有技术制备得到。

[0048]

实施例1

[0049]

一种加成型液体氟硅橡胶抑制剂,具有如下所示的结构:

[0050][0051]

制备步骤如下:

[0052]

(1)在氮气保护下,向装有机械搅拌、温度计、冷凝管、滴液漏斗的反应釜中加入1340g四甲基二硅氧烷、1500g甲苯和12.6g三(五氟苯基)硼烷,开启搅拌并升温至40℃,然后向釜内缓慢滴加1764g 2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加期间反应大量放热,通过滴加速度对釜温进行调控,维持整个滴加过程的反应温度为40℃~50℃,滴加完以后继续搅拌反应1h;

[0053]

(2)将反应体系降至室温,向釜内加入76g水滑石[mg6al2(oh)

16

co3.4h2o]和80g硅藻土搅拌中和2h,然后负压抽滤,收集滤液;

[0054]

(3)将滤液升温至110℃~130℃脱除溶剂,然后采用真空泵维持系统压力

‑

0.098mpa进行精馏提纯,精馏过程中控制回流比8:1~10:1收集120℃~122℃的馏分,即为加成型液体氟硅橡胶抑制剂,收率88.5%。

[0055]

实施例1制备产物的核磁氢谱谱图如图1所示,其中0.22

‑

0.24ppm处为si

‑

ch3中h的化学位移信号峰,1.56ppm处为c

‑

ch3中h的化学位移信号峰,2.42ppm处为

‑

c≡ch中h的化学位移信号峰,7.28ppm处为溶剂氘代氯仿,上述三种基团中h的积分面积比为12:12:2,由该谱图表征出的数据即可表明加成型液体氟硅橡胶抑制剂的分子结构。

[0056]

实施例2

[0057]

一种加成型液体氟硅橡胶抑制剂,具有如下所示的结构:

[0058][0059]

制备步骤如下:

[0060]

(1)在氮气保护下,向装有机械搅拌、温度计、冷凝管、滴液漏斗的反应釜中加入1340g四甲基二硅氧烷、2000g甲苯和17.5g三(五氟苯基)硼烷,开启搅拌并升温至40℃,然后向釜内缓慢滴加1848g 2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加期间反应大量放热,通过滴加速度对釜温进行调控,维持整个滴加过程的反应温度为40℃~50℃,滴加完以后继续搅拌反应2h;

[0061]

(2)将反应体系降至室温,向釜内加入105g水滑石[mg6al2(oh)

16

co3.4h2o]和100g硅藻土搅拌中和2h,然后负压抽滤,收集滤液;

[0062]

(3)将滤液升温至110℃~130℃脱除溶剂,然后采用真空泵维持系统压力

‑

0.098mpa进行精馏提纯,精馏过程中控制回流比8:1~10:1收集120℃~122℃的馏分,即为加成型液体氟硅橡胶抑制剂,收率87.9%。

[0063]

实施例3

[0064]

一种加成型液体氟硅橡胶抑制剂,具有如下所示的结构:

[0065][0066]

制备步骤如下:

[0067]

(1)向装有机械搅拌、温度计、冷凝管的反应釜中加入468g三甲基三(3,3,3

‑

三氟丙基)环三硅氧烷(d3f)和268g四甲基二硅氧烷,搅拌均匀,采用冰水浴将釜温降至10℃~15℃;然后向釜内缓慢加入3.6g三氟甲磺酸进行阳离子催化开环聚合反应,反应放热,以冰水浴进行降温,待冲温结束以后,维持10℃~20℃继续搅拌反应2h;而后向釜内加入3.2g碳酸氢钠搅拌3h中和反应并过滤,收集滤液;在

‑

0.09mpa的压力下,升温至160℃脱除未反应的原料和低沸点的小分子,降温,得到570.5g含氢氟硅氧烷低聚物;

[0068]

(2)在氮气保护下,向另一装有机械搅拌、温度计、冷凝管、滴液漏斗的反应釜中加入302g上述含氢氟硅氧烷低聚物、302g甲苯和1.56g三(五氟苯基)硼烷,开启搅拌并升温至40℃,然后向釜内缓慢滴加88g 2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加期间反应大量放热,通过滴加速度对釜温进行调控,维持整个滴加过程的反应温度为40℃~50℃,滴加完以后继续搅拌反应1h;

[0069]

(3)将反应体系降至室温,向釜内加入9.4g水滑石[mg6al2(oh)

16

co3.4h2o]和15g硅藻土搅拌中和2h,然后负压抽滤,收集滤液;

[0070]

(4)将滤液升温至110℃~130℃脱除溶剂,然后维持

‑

0.098mpa的压力继续脱除低沸物,降温,得到363g加成型液体氟硅橡胶抑制剂,收率93.1%。

[0071]

实施例3制备产物的核磁氢谱谱图如图2所示,其中0.22

‑

0.25ppm处为si

‑

ch3中h的化学位移信号峰,0.84

‑

0.89ppm处为si

‑

ch2ch2cf3中与si相连的亚甲基h的化学位移信号峰,1.56ppm处为c

‑

ch3中h的化学位移信号峰,2.05

‑

2.17ppm处为si

‑

ch2ch2cf3中与

‑

cf3相连的亚甲基h的化学位移信号峰,2.41ppm处为

‑

c≡ch中h的化学位移信号峰,7.28ppm处为溶剂氘代氯仿,上述各种基团中h的积分面积比为21:6:12:6:2,由该谱图表征出的数据即可表明加成型液体氟硅橡胶抑制剂的分子结构。

[0072]

实施例4

[0073]

一种加成型液体氟硅橡胶抑制剂,具有如下所示的结构:

[0074][0075]

制备步骤如下:

[0076]

(1)向装有机械搅拌、温度计、冷凝管的反应釜中加入468g三甲基三(3,3,3

‑

三氟丙基)环三硅氧烷(d3f)和75g四甲基二硅氧烷,搅拌均匀,采用冰水浴将釜温降至10℃~20℃;然后向釜内缓慢加入2.8g三氟甲磺酸进行阳离子催化开环聚合反应,反应放热,以冰水

浴进行降温,待冲温结束以后,维持20℃~30℃继续搅拌反应2h;而后向釜内加入2.4g碳酸氢钠搅拌3h中和反应并过滤,收集滤液;在

‑

0.09mpa的压力下,升温至160℃脱除未反应的原料和低沸点的小分子,降温,得到472.3g含氢氟硅氧烷低聚物;

[0077]

(2)在氮气保护下,向另一装有机械搅拌、温度计、冷凝管、滴液漏斗的反应釜中加入356g上述含氢氟硅氧烷低聚物、380g甲苯和2.02g三(五氟苯基)硼烷,开启搅拌并升温至40℃,然后向釜内缓慢滴加46g 2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加期间反应大量放热,通过滴加速度对釜温进行调控,维持整个滴加过程的反应温度为40℃~50℃,滴加完以后继续搅拌反应2h;

[0078]

(3)将反应体系降至室温,向釜内加入12.2g水滑石[mg6al2(oh)

16

co3.4h2o]和20g硅藻土搅拌中和2h,然后负压抽滤,收集滤液;

[0079]

(4)将滤液升温至110℃~130℃脱除溶剂,然后维持

‑

0.098mpa的压力继续脱除低沸物,降温,得到380g加成型液体氟硅橡胶抑制剂,收率94.5%。

[0080]

实施例5

[0081]

一种加成型液体氟硅橡胶抑制剂,具有如下所示的结构:

[0082][0083]

制备步骤如下:

[0084]

(1)向装有机械搅拌、温度计、冷凝管的反应釜中加入468g三甲基三(3,3,3

‑

三氟丙基)环三硅氧烷(d3f)和50g四甲基二硅氧烷,搅拌均匀,采用水浴将釜温调整至30℃~40℃;然后向釜内缓慢加入7.8g浓硫酸进行阳离子催化开环聚合反应,反应放热,待冲温结束以后,通过水浴维持釜温40℃~50℃继续搅拌反应5h;而后向釜内加入15.6g碳酸氢钠搅拌3h中和反应并过滤,收集滤液;在

‑

0.09mpa的压力下,升温至180℃脱除未反应的原料和低沸点的小分子,降温,得到450.5g含氢氟硅氧烷低聚物;

[0085]

(2)在氮气保护下,向另一装有机械搅拌、温度计、冷凝管、滴液漏斗的反应釜中加入400g上述含氢氟硅氧烷低聚物、500g甲苯和1.98g三(五氟苯基)硼烷,开启搅拌并升温至40℃,然后向釜内缓慢滴加36g 2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加期间反应大量放热,通过滴加速度对釜温进行调控,维持整个滴加过程的反应温度为40℃~50℃,滴加完以后继续搅拌反应1h;

[0086]

(3)将反应体系降至室温,向釜内加入15.6g水滑石[mg6al2(oh)

16

co3.4h2o]和20g硅藻土搅拌中和2h,然后负压抽滤,收集滤液;

[0087]

(4)将滤液升温至110℃~130℃脱除溶剂,然后维持

‑

0.098mpa的压力继续脱除低沸物,降温,得到408g加成型液体氟硅橡胶抑制剂,收率93.6%。

[0088]

实施例6

[0089]

一种加成型液体氟硅橡胶抑制剂,具有如下所示的结构:

[0090][0091]

制备步骤如下:

[0092]

(1)向装有机械搅拌、温度计、冷凝管的反应釜中加入468g三甲基三(3,3,3

‑

三氟丙基)环三硅氧烷(d3f)和32g四甲基二硅氧烷,搅拌均匀,采用水浴将釜温调整至30℃~40℃;然后向釜内缓慢加入10g浓硫酸进行阳离子催化开环聚合反应,反应放热,待冲温结束以后,通过水浴维持釜温40℃~50℃继续搅拌反应4h;而后向釜内加入18.3g碳酸氢钠搅拌3h中和反应并过滤,收集滤液;在

‑

0.09mpa的压力下,升温至180℃脱除未反应的原料和低沸点的小分子,降温,得到438.6g含氢氟硅氧烷低聚物;

[0093]

(2)在氮气保护下,向另一装有机械搅拌、温度计、冷凝管、滴液漏斗的反应釜中加入360g上述含氢氟硅氧烷低聚物、400g甲苯和2.24g三(五氟苯基)硼烷,开启搅拌并升温至40℃,然后向釜内缓慢滴加22g 2

‑

甲基

‑3‑

丁炔

‑2‑

醇进行脱氢反应,滴加期间反应大量放热,通过滴加速度对釜温进行调控,维持整个滴加过程的反应温度为40℃~50℃,滴加完以后继续搅拌反应2h;

[0094]

(3)将反应体系降至室温,向釜内加入18.2g水滑石[mg6al2(oh)

16

co3.4h2o]和30g硅藻土搅拌中和2h,然后负压抽滤,收集滤液;

[0095]

(4)将滤液升温至110℃~130℃脱除溶剂,然后维持

‑

0.098mpa的压力继续脱除低沸物,降温,得到354g加成型液体氟硅橡胶抑制剂,收率92.7%。

[0096]

试验例1

[0097]

将实施例1、实施例3制备的产品和行业中普遍使用的甲基丁炔醇、乙炔基环己醇作为加成型液体氟硅橡胶的抑制剂进行配方实验,抑制剂的抑制效果通过如下方法进行表征:

[0098]

加成型液体氟硅橡胶的配方,按重量份主要由表1所示的组分组成:

[0099]

表1

[0100]

乙烯基氟硅油(黏度30000cp、乙烯基质量分数0.20%)100份疏水气相法白炭黑(220

±

25m2/g)25份含氢氟硅油(黏度80cp、氢质量分数0.48%)2.2份铂金催化剂(铂含量3000ppm)0.5份

[0101]

除了表1所示的组分以外,配方中抑制剂的用量与铂原子的摩尔比为100:1。

[0102]

将不同抑制剂配制的加成型液体氟硅橡胶分别置于50℃的恒温烘箱中,测试其初始、4h、8h后的黏度变化,以此评价抑制剂对胶料的作用效果。测试仪器采用德国haake vtiq智能流变仪,测试方法为:20mm平板转子,剪切速率10s

‑1,25℃测试50秒,结果如表2所示。

[0103]

表2

[0104]

黏度实施例1实施例3甲基丁炔醇乙炔基环己醇初始/pa.s780775778783

4h/pa.s78877916709898h/pa.s795784凝胶化1356

[0105]

由表2可知,本发明实施例1和实施例3制备的抑制剂对于加成型液体氟硅橡胶的抑制作用明显,以其配制的氟硅橡胶即使在50℃的放置条件下流变黏度也基本不变,完全满足双组分液体氟硅橡胶施工的操作时间要求,效果非常显著。

[0106]

采用甲基丁炔醇配制的加成型氟硅橡胶在放置4h以后黏度即增加2倍之多,继续将放置时间延长至8h,胶料的交联明显出现凝胶化的现象,形成了半弹性体的状态,根本无法施工应用。该情况主要是甲基丁炔醇的沸点较低,在使用过程中不可避免的存在易挥发的缺陷,从而极大的损害了其抑制作用。

[0107]

采用乙炔基环己醇配制的加成型液体氟硅橡胶在放置过程中也出现了较为明显的增稠现象,这对于注射成型的液体氟硅橡胶来说需要提供很高的注射压力,造成了很大的不利影响。究其原因,主要是乙炔基环己醇的熔点较高,常温下以固体形式存在,当采用三辊研磨机对胶料进行混合分散时,在辊温较低的状态下容易从配方中析出,与加成型氟硅橡胶的相容性较差,影响了其自身的抑制效果,从而限制了产品的可操作时间和储存期。

[0108]

试验例2

[0109]

重复试验例1中以实施例1、实施例3制备的产品和甲基丁炔醇、乙炔基环己醇作为加成型液体氟硅橡胶抑制剂的配方实验,然后将不同抑制剂配制的胶料在室温下放置4h,分别测试其初始、4h以后的力学性能和表观状态,对比不同抑制剂对氟硅橡胶的作用效果。测试方法为将混合完全的加成型液体氟硅橡胶于120℃硫化15min制成2mm的标准试片,并对试片进行力学性能测试和表面观察,测试结果见表3。其中硬度按照astm d2240标准测试;拉伸强度和扯断伸长率按照astm d412标准测试。

[0110]

表3

[0111][0112]

由表3可知,将本发明实施例1和实施例3制备的抑制剂应用于加成型液体氟硅橡胶中,可使氟硅橡胶具备稳定的性能。在胶料混合完的初始状态和放置4h以后分别进行120

℃

×

15min的硫化反应,氟硅橡胶的硬度、拉伸强度及扯断伸长率基本不变,表面也都呈现出平滑的外观,反应效果良好,并未因放置时间过长而影响抑制剂的作用效果,损害氟硅橡胶的力学性能和表面外观。

[0113]

采用甲基丁炔醇制备的加成型液体氟硅橡胶,虽然混合初始时可起到抑制作用,但是随着放置时间的延长,其对氟硅橡胶的作用效果逐渐减弱。放置期间,因甲基丁炔醇的挥发损失,胶料会缓慢发生交联反应,造成硬度及黏度的增加。当将胶料于120℃进行高温硫化时,由于抑制剂的缺少,橡胶产生焦烧现象,接触模具一面的试片表面凹凸不平,有大量皱纹出现,影响了制品的外观和机械强度。

[0114]

以乙炔基环己醇制备的加成型液体氟硅橡胶同样存在焦烧问题,因为乙炔基环己醇在低温下容易析出,与液体氟硅橡胶的相容性很差,混合时易出现分散不均匀的问题,对其抑制作用会产生较为明显的损害,在高温硫化的过程中,致使胶片表面出现皱纹,也影响了氟硅橡胶的拉伸强度和扯断伸长率。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1