一种用于海上气田乙二醇再生系统脱水脱盐的方法

1.本发明属于分离纯化领域,通过带侧线采出的精馏塔完成乙二醇脱水和脱盐。

背景技术:

2.在深水气田开采过程中,随着石油天然气开采进入更深水域和更高压力的作业环境,水合物风险加剧,严重威胁油气的安全输送。(alharooni,k.;gubner,r.;iglauer,s.;pack,d.;barifcani,a.influence of regenerated monoethylene glycol on natural gas hydrate formation.energy&fuels 2017,31(11),12914

‑

12931.)为了防止天然气水合物的的生成,通常在井口注入乙二醇(meg)。(al helal,a.;soames,a.;gubner,r.;iglauer,s.;barifcani,a.performance of erythorbic acid as an oxygen scavenger in thermally aged lean meg.journal of petroleum science and engineering 2018,170,911

‑

921.)吸收了部分采出液的富乙二醇溶液含有大量的水、盐、少量的烃类和二氧化碳。其中盐以氯化钠为主。若未经处理再次回注将造成乙二醇质量分数不达标或盐和其他污染物的沉积而危害整个水下系统。所以,必须对乙二醇进行回收和再生处理以除去富meg中的水、盐、烃类和二氧化碳,使乙二醇产品满足浓度、含盐量等条件要求,重新输送回水下注入点以循环使用,从而降低操作费用、减轻设备、管线腐蚀。

3.目前,对于乙二醇回收及再生主要有传统再生法、完全再生法和分流再生法三种方法。(teixeira,a.m.;arinelli,l.d.o.;medeiros,j.l.d.;ara

ú

jo,o.d.q.f.exergy analysis of monoethylene glycol recovery processes for hydrate inhibition in offshore natural gas fields.journal of natural gas science and engineering 2016,35,798

‑

813.)传统再生法:富乙二醇进行脱烃和脱水处理,使富液再生为贫液,重新回注管线。完全再生法流程为:预处理之后的富乙二醇进入闪蒸分离器,富乙二醇的水分被蒸发后进入蒸馏塔产生乙二醇贫液,盐分和不挥发杂质浓缩在闪蒸分离器中,采用沉降式离心机除去。分流脱盐法流程为:经过预处理的乙二醇富液进入再生塔脱水,产生的乙二醇贫液一部分进入闪蒸分离器脱盐,在闪蒸分离器中乙二醇受热气化后进入冷凝器冷凝,冷凝后的乙二醇和之前未参加脱盐的乙二醇贫液混合,得到再生后的乙二醇贫液,闪蒸分离器底部高溶解盐等杂质输送到离心机除去。(宗俊斌,张春娥,梁羽,杨壮春,靳权,孙旭,高国强,周岩.乙二醇回收和脱盐技术在番禺项目中的研究及应用[a].中国造船工程学会《中国造船》编辑部.海洋工程论文集[c].:中国造船工程学会,2014:8.)

[0004]

对于传统再生法,流程简单,运营成本低,但是没有进行脱盐处理,在运行后期会有大量的盐沉积造成结垢及设备严重腐蚀,不适合长期稳定的运行;完全再生法和分流再生法引入了脱盐单元,能有效抑制结垢和腐蚀的发生,但是脱盐和脱水分两个单元操作进行,设备占地面积大、运行成本高。由于mru一般在海上平台搭建,海上平台的面积具有局限性。因此,如何有效防止腐蚀结垢、降低运营成本、减小占地面积成为目前乙二醇脱水脱盐亟待解决的重要难题。

技术实现要素:

[0005]

本发明的目的是如何有效防止腐蚀结垢、降低运营成本、减小占地面积的问题,提供一种用于海上气田乙二醇再生系统脱水脱盐的方法。该方法采用带侧线采出的精馏塔进行脱水脱盐,只用一个精馏塔就实现了脱水脱盐同时进行,既能达到最大限度抑制结垢和腐蚀的发生,也减少了占地面积和降低了设备费用。

[0006]

为达到上述发明目的,本发明技术方案为:

[0007]

一种用于海上气田乙二醇再生系统脱水脱盐的方法,该方法包括如下步骤:

[0008]

将预处理后的含盐富乙二醇溶液进入带侧线的精馏塔;精馏塔内,水蒸汽从精馏塔的塔顶经冷凝器冷凝进入回流罐,回流罐中的部分冷凝液流回塔内,部分冷凝液通过生产水输送泵排出;精馏塔在塔釜产生的过饱和的乙二醇经过饱和乙二醇输送泵输送至离心机进行固液分离,固态盐被收集处理,离心分离后的乙二醇经循环加热器加热返回精馏塔的塔釜;精馏塔的下部,合格的贫乙二醇产品经合格贫乙二醇输送泵进入合格贫乙二醇的输送管路;

[0009]

所述的精馏塔为带有侧线采出口的精馏塔,塔板数在10

‑

13之间,进料板位置在第7

‑

10块板之间,侧线采出的位置在9

‑

12块板之间。

[0010]

精馏塔的回流比为0.05

‑

0.1,侧线采出量与进料量的质量比为0.3

‑

0.8:1。

[0011]

所述的精馏塔的操作压力控制在10

‑

30kpaa,塔顶温度控制在40

‑

70℃,侧线采出点温度控制在80

‑

120℃,塔釜温度控制在140

‑

160℃。

[0012]

所述的预处理后的含盐富乙二醇溶液,其水含量的范围在30wt%

‑

70wt%,盐含量的范围在1wt%

‑

5wt%。乙二醇含量的范围在27wt%

‑

67wt%。

[0013]

所述的冷凝器为盘管式冷凝器,冷凝介质是海水。

[0014]

一种用于海上气田乙二醇再生系统,该系统组成包括:精馏塔的塔顶经冷凝器与回流罐进口相连,回流罐的出料口还通过管路分别与生产水输送泵、精馏塔的塔顶相连;精馏塔的侧线采出口和合格贫乙二醇输送泵相连;精馏塔的塔釜和过饱和乙二醇输送泵相连,过饱和乙二醇输送泵还和离心机相连,离心机还和精馏塔的塔釜相连;真空泵和回流罐相连;冷凝器和海水管线相连;

[0015]

含盐富乙二醇溶液的输送管路与精馏塔进料口相连;生产水输送泵还与产水的输送管路相连;合格贫乙二醇输送泵还与合格贫乙二醇的输送管路相连。

[0016]

本发明一种用于海上气田乙二醇再生系统脱水脱盐的方法设计原理:脱盐脱水采用负压带侧线的精馏塔,利用不同浓度乙二醇溶液在不同压力和温度条件下的相变特性;高浓度的过饱和乙二醇溶液在特定的压力和温度下仍为液相,与乙二醇富液传热后,低沸点的水从塔顶流出,浓度达标的乙二醇溶液从侧线流出,过饱和的乙二醇浓液采用离心机进行固液分离;采用负压精馏,可以降低能耗和防止乙二醇降解。

[0017]

本发明的有益效果在于:

[0018]

本发明实现了乙二醇脱水脱盐操作在一个带侧线的精馏塔中进行,相对于传统再生法引入脱盐操作,最大程度的抑制了结垢和腐蚀的发生;相对于全流再生法和分流再生法不需要分闪蒸脱盐和再生脱水分开进行,流程简单、减少了设备费用及降低了占地面积。

附图说明

[0019]

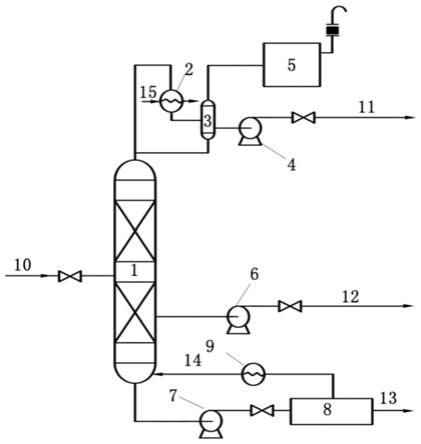

图1为一步脱水脱盐精馏塔工艺流程图;

[0020]

图2为实施例1中操作压力为25kpaa的情况下,不同取样时间塔顶采出液中meg含量图;

[0021]

图3为实施例1中操作压力为25kpaa的情况下,不同取样时间侧线采出液中meg含量图;

[0022]

图4为实施例1中操作压力为25kpaa的情况下,不同取样时间侧线采出液中钠离子含量图;

[0023]

图5为实施例2中操作压力为15kpaa的情况下,不同取样时间塔顶采出液中meg含量图;

[0024]

图6为实施例2中操作压力为15kpaa的情况下,不同取样时间侧线采出液中meg含量图;

[0025]

图7为实施例2中操作压力为15kpaa的情况下,不同取样时间侧线采出液中钠离子含量图;

[0026]

图8为实施例3中进料组成水:乙二醇:氯化钠=70:27:3(质量比)的情况下,不同取样时间塔顶采出液中meg含量图;

[0027]

图9为实施例3中进料组成水:乙二醇:氯化钠=70:27:3(质量比)的情况下,不同取样时间侧线采出液中meg含量图;

[0028]

图10为实施例3中进料组成水:乙二醇:氯化钠=70:27:3(质量比)的情况下,不同取样时间侧线采出液中钠离子含量图;

[0029]

图11为实施例4中进料组成水:乙二醇:氯化钠=50:45:5(质量比)的情况下,不同取样时间塔顶采出液中meg含量图;

[0030]

图12为实施例4中进料组成水:乙二醇:氯化钠=50:45:5(质量比)的情况下,不同取样时间侧线采出液中meg含量图;

[0031]

图13为实施例4中进料组成水:乙二醇:氯化钠=50:45:5(质量比)的情况下,不同取样时间侧线采出液中钠离子含量图;

[0032]

其中,1

‑

精馏塔、2

‑

冷凝器、3

‑

回流罐、4

‑

生产水输送泵、5

‑

真空泵、6

‑

合格贫乙二醇输送泵、7

‑

过饱和乙二醇输送泵、8

‑

离心机、9

‑

循环加热器、10

‑

含盐乙二醇溶液、11

‑

产水、12

‑

合格贫乙二醇、13

‑

盐、14

‑

脱盐后的乙二醇、15

‑

海水管线。

具体实施方式

[0033]

为进一步说明本发明的技术方案,给出以下具体实施例。需要说明的是,仅仅是对本发明所作的举例和说明,所属本技术领域的技术人员对所描述的具体实施例做各种修改或补充或采取类似的方式替代,只要不偏离发明的构思或者超越本权利要求书所定义的范围,均应视为落入本发明的保护范围。

[0034]

本发明涉及的用于乙二醇脱水脱盐的带侧线的精馏塔系统如图1所示:精馏塔1的塔顶经冷凝器2与回流罐3进口相连,回流罐3的出料口还通过管路分别与生产水输送泵4、精馏塔1的塔顶相连;精馏塔1的侧线采出口和合格贫乙二醇输送泵6相连;精馏塔1的塔釜和过饱和乙二醇输送泵7相连,过饱和乙二醇输送泵7还和离心机8相连,离心机8还和精馏

塔1的塔釜相连;真空泵5和回流罐3相连;冷凝器2和海水管线相连;

[0035]

含盐富乙二醇溶液10的输送管路与精馏塔1进料口相连;生产水输送泵4还与产水11的输送管路相连;合格贫乙二醇输送泵6还与合格贫乙二醇12的输送管路相连;离心机8还得到固态盐13。

[0036]

来自上游预处理后的含盐富乙二醇溶液10进入带侧线的精馏塔1;精馏塔1内,水蒸汽从精馏塔的塔顶经冷凝器2冷凝进入回流罐3,回流罐中的部分冷凝液流回塔内,部分冷凝液通过生产水输送泵4排出;精馏塔1塔釜产生的过饱和的乙二醇经过过饱和乙二醇输送泵7输送至离心机8进行固液分离,固态盐13被收集处理,离心分离后的乙二醇14经循环加热器9加热返回精馏塔1的塔釜;精馏塔1的下部,合格的贫乙二醇产品12经合格贫乙二醇输送泵6进入合格贫乙二醇12的输送管路;

[0037]

真空泵5和回流罐3相连,为整个精馏系统提供负压。

[0038]

该精馏塔为带有侧线采出口的精馏塔,塔板数在10

‑

13之间,料板位置在第7

‑

10块板之间,侧线采出的位置在9

‑

12块板之间。

[0039]

精馏塔1的回流比为0.05

‑

0.1,侧线采出量与进料量的质量比为0.3

‑

0.8:1。

[0040]

所述的精馏塔的操作压力控制在10

‑

30kpaa,塔顶温度控制在40

‑

70℃,侧线采出点温度控制在80

‑

120℃,塔釜温度控制在140

‑

160℃。

[0041]

所述的预处理后的含盐富乙二醇溶液10,其水含量的范围在30wt%

‑

70wt%,盐含量的范围在1wt%

‑

5wt%。水含量的范围在27wt%

‑

67wt%。

[0042]

预处理后的含盐富乙二醇溶液10是整个mru系统中经过预处理脱低溶解性盐和烃类之后的溶液。溶液的主要组成为乙二醇、水,高溶解性盐和微量的低溶解性盐。主要的盐为氯化钠。

[0043]

所述的冷凝器3为盘管式冷凝器,冷凝介质是海水。

[0044]

实施例1:

[0045]

在进料量为1l/h、塔顶采出液中乙二醇小于150ppm,侧线采出贫乙二醇中乙二醇为(90

±

1)wt%的条件下,发明人通过大量的实验和分析,最终确定最佳理论板数为12、所对应的最佳回流比为0.0765、最佳进料位置在第9块塔板、最佳侧线采出位置在第11块板。

[0046]

1、精馏塔的塔板数为12,进料位置在第9块板,侧线采出位置在第11块塔板,回流比设为0.0765、侧线采出量与进料量的质量比为0.53。

[0047]

2、精馏塔的操作压力为25kpaa,塔顶温度64

±

3℃,侧线采出点温度控制在106

±

3℃,塔釜温度153

±

3℃。

[0048]

3、进料组成水:乙二醇:氯化钠=50:47:3(质量比)、进料量为1l/h,塔顶采出量为0.44l/h,侧线采出量为0.53l/h。

[0049]

实验步骤:

[0050]

(1)检查装置气密性,电位器数值归零,接通循环水;

[0051]

(2)配置乙二醇和水的氯化钠溶液(乙二醇:水:氯化钠=47:50:3),加入精馏塔塔釜至塔釜1/3处停止加入;

[0052]

(3)启动真空泵,待压力降至25kpaa,启动塔釜加热,待塔釜料液开始沸腾,开启塔身伴热;

[0053]

(4)待塔顶、塔釜温度稳定、有回流开始计时,保持全回流30min,再调节回流比至

0.0765,塔顶采出h2o;待塔釜、塔顶温度分别维持在153

±

3℃、64

±

3℃,开启全回流,开启进料,调节进料流速为1l/h,调节回流比至0.0765;待塔釜、侧线、塔顶温度达到153

±

2℃、106

±

3℃、64

±

3℃之后,侧线采出meg贫液,同时调节塔釜热负荷,维持塔釜、侧线、塔顶温度稳定在153

±

3℃、106

±

3℃、64

±

3℃,持续运行8h;

[0054]

(5)侧线、塔顶采出取样频率30min/次,分析塔顶采出液中的meg浓度、侧线采出液中meg浓度、侧线采出液中钠离子含量。

[0055]

(6)实验结束,开启全回流,关闭塔釜加热、塔身伴热,待塔釜温度达到60℃之后,关闭回流用循环水;导出装置中残液,采用自来水清洗2次,再采用去离子水清洗1次;整理、整顿、清扫、清洁实验现场。

[0056]

通过toc对塔顶采出液分析,确定塔顶采出液中meg的含量;通过常量水分仪对侧线采出液分析,确定侧线采出液中meg的含量,通过钠离子检测器对侧线采出液分析确定侧线采出液中钠离子的含量。对不同时间段采出的溶液进行分析,塔顶采出液中乙二醇含量上下波动,但均小于150ppm,平均值为78ppm;侧线采出液中乙二醇稳定在90

±

1wt%,钠离子含量平均值为70ppm。如图2、图3、图4所示。

[0057]

通过实施例1所得出结论,在料组成水:乙二醇:氯化钠=50:47:3(质量比)、操作压力为25kpaa条件下,塔顶采出液中meg含量小于150ppm,侧线采出液中meg含量能稳定在90

±

1wt%,满足回注及工艺要求,证实了通过一个精馏塔完成脱水脱盐操作的可行性,且采用此法完成乙二醇的脱水脱盐,省去了闪蒸罐等一系列设备,操作流程简单,减少了占地面积和降低了设备费用。同时,侧线meg中含盐量平均值为70ppm。含量非常少,脱盐效果明显,脱盐率可达99%以上,达到了最大限度抑制结垢和腐蚀的发生。

[0058]

实施例2:

[0059]

实验条件

[0060]

1、精馏塔的塔板数为12,进料位置在第9块板,侧线采出位置在第11块塔板,回流比设为0.0765、侧线采出量与进料量的质量比为0.53。

[0061]

2、精馏塔的操作压力为15kpaa,塔顶温度54

±

3℃,侧线采出点温度控制在97

±

3℃,塔釜温度143

±

3℃。

[0062]

3、进料组成水:乙二醇:氯化钠=50:47:3(质量比)、进料量为1l/h,塔顶采出量为0.44l/h,侧线采出量为0.53l/h。

[0063]

实验步骤:

[0064]

(1)检查装置气密性,电位器数值归零,接通循环水;

[0065]

(2)配置乙二醇和水的氯化钠溶液(乙二醇:水:氯化钠=47:50:3),加入精馏塔塔釜至塔釜1/3处停止加入;

[0066]

(3)启动真空泵,待压力降至15kpaa,启动塔釜加热,待塔釜料液开始沸腾,开启塔身伴热;

[0067]

(4)待塔顶、塔釜温度稳定、有回流开始计时,保持全回流30min,再调节回流比至0.0765,塔顶采出h2o;待塔釜、塔顶温度分别维持在143

±

3℃、54

±

3℃,开启全回流,开启进料,调节进料流速为1l/h,调节回流比至0.0765;待塔釜、侧线、塔顶温度达到143

±

3℃、97

±

3℃、54

±

3℃之后,侧线采出meg贫液,同时调节塔釜热负荷,维持塔釜、侧线、塔顶温度稳定在143

±

3℃、97

±

3℃、54

±

3℃之后,持续运行8h。

[0068]

(5)侧线、塔顶采出取样频率30min/次,分析塔顶采出液中的meg浓度、侧线采出液中meg浓度、侧线采出液中钠离子含量。

[0069]

(6)实验结束,开启全回流,关闭塔釜加热、塔身伴热,待塔釜温度达到60℃之后,关闭回流用循环水;导出装置中残液,采用自来水清洗2次,再采用去离子水清洗1次;整理、整顿、清扫、清洁实验现场。

[0070]

通过toc对塔顶采出液分析,确定塔顶采出液中meg的含量;通过常量水分仪对侧线采出液分析,确定侧线采出液中meg的含量,通过钠离子检测器对侧线采出液分析确定侧线采出液中钠离子的含量。对不同时间段采出的溶液进行分析,塔顶采出液中乙二醇含量上下波动,但均小于150ppm,平均值为50ppm;侧线采出液中乙二醇稳定在90

±

1wt%,钠离子含量平均值为72ppm。如图5、图6、图7所示。

[0071]

通过实施例2所得出结论,在料组成水:乙二醇:氯化钠=50:47:3(质量比)、操作压力为15kpaa条件下,塔顶采出液中meg含量小于150ppm,侧线采出液中meg含量能稳定在90

±

1wt%,满足回注及工艺要求,证实了通过一个精馏塔完成脱水脱盐操作的可行性,且采用此法完成乙二醇的脱水脱盐,省去了闪蒸罐等一系列设备,操作流程简单,减少了占地面积和降低了设备费用。同时,侧线meg中含盐量平均值为72ppm。含量非常少,脱盐效果明显,脱盐率可达99%以上,达到了最大限度抑制结垢和腐蚀的发生。

[0072]

实施例3:

[0073]

实验条件

[0074]

1、精馏塔的塔板数为12,进料位置在第9块板,侧线采出位置在第11块塔板,回流比设为0.0765、侧线采出量与进料量的质量比为0.33。

[0075]

2、精馏塔的操作压力为25kpaa,塔顶温度64

±

3℃,侧线采出点温度控制在106

±

3℃,塔釜温度153

±

3℃。

[0076]

3、进料组成水:乙二醇:氯化钠=70:27:3(质量比)、进料量为1l/h,塔顶采出量为0.64l/h,侧线采出量为0.33l/h。

[0077]

实验步骤:

[0078]

(1)检查装置气密性,电位器数值归零,接通循环水;

[0079]

(2)配置乙二醇和水的氯化钠溶液(水:乙二醇:氯化钠=70:27:3),加入精馏塔塔釜至塔釜1/3处停止加入;

[0080]

(3)启动真空泵,待压力降至25kpaa,启动塔釜加热,待塔釜料液开始沸腾,开启塔身伴热;

[0081]

(4)待塔顶、塔釜温度稳定、有回流开始计时,保持全回流30min,再调节回流比至0.0765,塔顶采出h2o;待塔釜、塔顶温度分别维持在153

±

3℃、64

±

3℃,开启全回流,开启进料,调节进料流速为1l/h,调节回流比至0.0765;待塔釜、侧线、塔顶温度达到153

±

3℃、106

±

3℃、64

±

3℃之后,侧线采出meg贫液,同时调节塔釜热负荷,维持塔釜、侧线、塔顶温度稳定在153

±

3℃、106

±

3℃、64

±

3℃之后,持续运行8h。

[0082]

(5)侧线、塔顶采出取样频率30min/次,分析塔顶采出液中的meg浓度、侧线采出液中meg浓度、侧线采出液中钠离子含量。

[0083]

(6)实验结束,开启全回流,关闭塔釜加热、塔身伴热,待塔釜温度达到60℃之后,关闭回流用循环水;导出装置中残液,采用自来水清洗2次,再采用去离子水清洗1次;整理、

整顿、清扫、清洁实验现场。

[0084]

通过toc对塔顶采出液分析,确定塔顶采出液中meg的含量;通过常量水分仪对侧线采出液分析,确定侧线采出液中meg的含量,通过钠离子检测器对侧线采出液分析确定侧线采出液中钠离子的含量。对不同时间段采出的溶液进行分析,塔顶采出液中乙二醇含量上下波动,但均小于150ppm,平均值为70ppm;侧线采出液中乙二醇稳定在90

±

1wt%,钠离子含量平均值为62ppm。如图8、图9、图10所示。

[0085]

通过实施例3所得出结论,在料组成水:乙二醇:氯化钠=70:27:3(质量比)、操作压力为25kpaa条件下,塔顶采出液中meg含量小于150ppm,侧线采出液中meg含量能稳定在90

±

1wt%,满足回注及工艺要求,证实了通过一个精馏塔完成脱水脱盐操作的可行性,且采用此法完成乙二醇的脱水脱盐,省去了闪蒸罐等一系列设备,操作流程简单,减少了占地面积和降低了设备费用。同时,侧线meg中含盐量平均值为62ppm。含量非常少,脱盐效果明显,脱盐率可达99%以上,达到了最大限度抑制结垢和腐蚀的发生。

[0086]

实施例4:

[0087]

实验条件

[0088]

1、精馏塔的塔板数为12,进料位置在第9块板,侧线采出位置在第11块塔板,回流比设为0.0765、侧线采出量与进料量的质量比为0.53。

[0089]

2、精馏塔的操作压力为25kpaa,塔顶温度64

±

3℃,侧线采出点温度控制在106

±

3℃,塔釜温度153

±

3℃。

[0090]

3、进料组成水:乙二醇:氯化钠=50:45:5(质量比)、进料量为1l/h,塔顶采出量为0.42l/h,侧线采出量为0.53l/h。

[0091]

实验步骤:

[0092]

(1)检查装置气密性,电位器数值归零,接通循环水;

[0093]

(2)配置乙二醇和水的氯化钠溶液(水:乙二醇:氯化钠=50:45:5),加入精馏塔塔釜至塔釜1/3处停止加入;

[0094]

(3)启动真空泵,待压力降至25kpaa,启动塔釜加热,待塔釜料液开始沸腾,开启塔身伴热;

[0095]

(4)待塔顶、塔釜温度稳定、有回流开始计时,保持全回流30min,再调节回流比至0.0765,塔顶采出h2o;待塔釜、塔顶温度分别维持在153

±

3℃、64

±

3℃,开启全回流,开启进料,调节进料流速为1l/h,调节回流比至0.0765;待塔釜、侧线、塔顶温度达到153

±

3℃、106

±

3℃、64

±

3℃之后,侧线采出meg贫液,同时调节塔釜热负荷,维持塔釜、侧线、塔顶温度稳定在153

±

3℃、106

±

3℃、64

±

3℃之后,持续运行8h。

[0096]

(5)侧线、塔顶采出取样频率30min/次,分析塔顶采出液中的meg浓度、侧线采出液中meg浓度、侧线采出液中钠离子含量。

[0097]

(6)实验结束,开启全回流,关闭塔釜加热、塔身伴热,待塔釜温度达到60℃之后,关闭回流用循环水;导出装置中残液,采用自来水清洗2次,再采用去离子水清洗1次;整理、整顿、清扫、清洁实验现场。

[0098]

通过toc对塔顶采出液分析,确定塔顶采出液中meg的含量;通过常量水分仪对侧线采出液分析,确定侧线采出液中meg的含量,通过钠离子检测器对侧线采出液分析确定侧线采出液中钠离子的含量。对不同时间段采出的溶液进行分析,塔顶采出液中乙二醇含量

上下波动,但均小于150ppm,平均值为78ppm;侧线采出液中乙二醇稳定在90

±

1wt%,钠离子含量平均值为114ppm。如图11、图12、图13所示。

[0099]

通过实施例3所得出结论,在料组成水:乙二醇:氯化钠=50:47:5(质量比)、操作压力为25kpaa条件下,塔顶采出液中meg含量小于150ppm,侧线采出液中meg含量能稳定在90

±

1wt%,满足回注及工艺要求,证实了通过一个精馏塔完成脱水脱盐操作的可行性,且采用此法完成乙二醇的脱水脱盐,省去了闪蒸罐等一系列设备,操作流程简单,减少了占地面积和降低了设备费用。同时,侧线meg中含盐量平均值为114ppm。含量非常少,脱盐效果明显,脱盐率可达99%以上,达到了最大限度抑制结垢和腐蚀的发生。

[0100]

上述实施例只为说明本发明的技术构思及特点,其目的在于让熟悉此项技术的人能够了解本发明的内容并据以实施,并不能以此限制本发明的保护范围。凡根据本发明精神实质所作的等效变化或修饰,都应涵盖在本发明的保护范围之内。

[0101]

本发明未尽事宜为公知技术。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1