一种耐低温增韧环氧树脂及其制备方法

1.本发明涉及高性能树脂及其复合材料技术领域,特别是涉及一种耐低温增韧环氧树脂及其制备方法。

背景技术:

2.火箭推进剂贮箱作为推进系统中重量和体积占比最大的部件,其轻质化水平决定着火箭总体服役性能。在制造新一代轻型低温推进剂贮箱的众多候选材料中,碳纤维增强树脂基复合材料因其低密度、耐疲劳、高比强度、高比刚度等成为众多候选材料中极具潜力的结构材料。低温贮箱主要用于贮存低温推进剂液氧(

‑

183℃)和液氢(

‑

253℃),因此复合材料作为火箭低温贮箱结构材料必须面对苛刻的极端超低温环境,而复合材料树脂基体的性能在很大程度上决定着复合材料在极端低温环境下的服役性能。此外,随着科技的发展,深海、深空、极地探测等领域对高性能耐低温树脂及其复合材料的需求也日趋迫切。

3.环氧树脂以其优异的粘结性能、耐热性、耐腐蚀性,机械强度高、固化收缩率低,特别是优异的操作性和价格低廉,广泛应用于碳纤维树脂基复合材料的基体树脂。但是由于纯环氧树脂固化后呈三维交联网络结构,因而存在脆性大、耐疲劳性差、抗冲击性差等缺点,尤其在超低温环境下,环氧树脂因分子链被冻结而更易于开裂,韧性和抗冲击性能更差。目前,解决这一问题的有效手段是对环氧树脂进行增韧改性。环氧树脂增韧的方法主要是物理和化学方法两种,物理添加法主要是加入增韧剂或增塑剂,化学改性法是对固化剂或环氧树脂的化学结构进行改性,但现有的增韧环氧树脂体系在超低温下使用的性能提高仍然比较有限。

技术实现要素:

4.本发明的目的是提供一种耐低温增韧环氧树脂及其制备方法,以解决纯环氧树脂脆性大、耐疲劳性差、抗冲击性差以及现有的增韧环氧树脂耐低温性能有限等问题,本发明的环氧树脂在液氮温度(77k)和常温下具有良好的强度和韧性,能够作为碳纤维增强复合材料低温贮箱材料使用。

5.为实现上述目的,本发明提供了如下方案:

6.本发明提供一种耐低温增韧环氧树脂,包括如下重量份的原料:环氧树脂70

‑

90份、增韧剂10

‑

30份、固化剂28

‑

33份。

7.进一步地,所述环氧树脂为体系基体,为分子链上至少含有两个及以上的环氧基团的有机化合物,所述环氧树脂为双酚a型环氧树脂和/或双酚f型环氧树脂。

8.进一步地,所述双酚a型环氧树脂为e54、e51、e44及e42中的一种或多种,所述环氧树脂优选为e44,重量份数优选为75份。

9.进一步地,所述增韧剂为氰酸酯、聚醚砜、聚酰亚胺、双柠康酰亚胺、聚氨酯和双马来酰亚胺中的一种或多种,所述增韧剂优选为双柠康酰亚胺,重量份数优选为25份。

10.进一步地,所述固化剂为4,4

’‑

二氨基二苯砜、4,4

’‑

二氨基二苯甲烷、异佛尔酮二

胺、聚醚胺和二乙烯基三胺中的一种或多种,优选4,4

’‑

二氨基二苯甲烷,所述固化剂的用量根据树脂体系中的环氧值和增韧剂重量份数而定,优选为31份。

11.本发明还提供一种所述的耐低温增韧环氧树脂的制备方法,包括如下步骤:将环氧树脂加热,加入增韧剂搅拌,再加入固化剂搅拌,然后在水浴中进行超声振动处理,超声振动完成后进行真空除泡处理,得到预聚物,将其浇铸在模具中,进行升温固化,固化完成后随炉冷却至室温,脱模,得到耐低温增韧环氧树脂。

12.进一步地,所述加热为加热至80

‑

90℃,所述加入增韧剂搅拌的速度为500

‑

550r/min,时间为1

‑

2h,所述加入固化剂搅拌的速度为600

‑

650r/min,时间为0.5

‑

1h。

13.进一步地,所述超声振动的水浴温度为80

‑

90℃,时间为20

‑

40min。

14.进一步地,所述真空除泡的时间为20

‑

40min。

15.进一步地,所述升温固化的条件为:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h。

16.本发明公开了以下技术效果:

17.(1)本发明中使用的增韧剂含有大量的双键,通过与固化剂的迈克尔(michael)加成反应可以同基体环氧树脂相连接,使得体系固化后的强度得到了明显改善。

18.(2)本发明所获得的高性能环氧树脂体系为大分子网络物理互穿且网络节点“化学焊接”结构,此特定结构在保证树脂强度的同时可大幅提高其韧性。

19.(3)本发明中使用的增韧剂具有良好的热稳定性且与环氧树脂的混溶性较好,在与环氧树脂共混固化后形成的交联网络自由体积增大,使得分子链在超低温下不能完全被冻结而韧性得到了明显改善。

20.(4)本发明提供的耐低温增韧树脂液氮温度下拉伸强度提高67%以上,液氮温度下断裂伸长率提高121%以上,液氮温度下冲击强度提高195%以上,液氮温度下弯曲强度提高58%以上,液氮温度下断裂韧性提高17%以上,即本发明提供的环氧树脂在液氮温度下力学性能优异。

21.(5)本发明的增韧剂加入环氧树脂后,环氧树脂混合物的黏度较低,具备良好的工艺性,而且具有成本低、环保的优点,能作为碳纤维增强复合材料低温贮箱材料使用。

22.(6)在100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h下进行固化,此升温固化条件能够使环氧树脂、增韧剂和固化剂之间的反应更加完全,从而提高复合材料的力学性能。

附图说明

23.为了更清楚地说明本发明实施例或现有技术中的技术方案,下面将对实施例中所需要使用的附图作简单的介绍,显而易见地,下面描述中的附图仅仅是本发明的一些实施例,对于本领域普通技术人员来讲,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

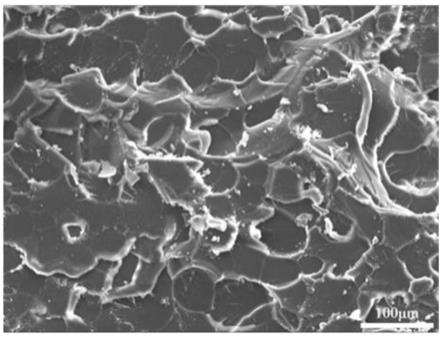

24.图1为对比例1纯环氧树脂的sem图;

25.图2为实施例1耐低温增韧环氧树脂的sem图。

具体实施方式

26.现详细说明本发明的多种示例性实施方式,该详细说明不应认为是对本发明的限制,而应理解为是对本发明的某些方面、特性和实施方案的更详细的描述。

27.应理解本发明中所述的术语仅仅是为描述特别的实施方式,并非用于限制本发明。另外,对于本发明中的数值范围,应理解为还具体公开了该范围的上限和下限之间的每个中间值。在任何陈述值或陈述范围内的中间值以及任何其他陈述值或在所述范围内的中间值之间的每个较小的范围也包括在本发明内。这些较小范围的上限和下限可独立地包括或排除在范围内。

28.除非另有说明,否则本文使用的所有技术和科学术语具有本发明所述领域的常规技术人员通常理解的相同含义。虽然本发明仅描述了优选的方法和材料,但是在本发明的实施或测试中也可以使用与本文所述相似或等同的任何方法和材料。本说明书中提到的所有文献通过引用并入,用以公开和描述与所述文献相关的方法和/或材料。在与任何并入的文献冲突时,以本说明书的内容为准。

29.在不背离本发明的范围或精神的情况下,可对本发明说明书的具体实施方式做多种改进和变化,这对本领域技术人员而言是显而易见的。由本发明的说明书得到的其他实施方式对技术人员而言是显而易见的。本发明说明书和实施例仅是示例性的。

30.关于本文中所使用的“包含”、“包括”、“具有”、“含有”等等,均为开放性的用语,即意指包含但不限于。

31.本发明所指的室温即为室内温度,是本领域技术人员所熟知的,在此不再赘述;尤其需要指出的是,在本发明实施例中所指的室温为25℃。

32.以下实施例中所指的“份”,均为重量份。

33.实施例1

34.将90份双酚a型环氧树脂e54边搅拌边加热至80℃后,加入10份氰酸酯搅拌,搅拌的速度为500r/min,时间为1h,再加入28份异佛尔酮二胺搅拌,搅拌的速度为600r/min,时间为0.5h,然后进行超声振动,水浴温度为80℃,时间为20min,进行真空除泡处理,时间为20min,得到预聚物,将其浇铸在模具中,进行升温固化:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h,固化完成后随炉冷却至室温,脱模,得到耐低温增韧环氧树脂,sem图见图2。

35.实施例2

36.将85份双酚a型环氧树脂e51边搅拌边加热至90℃后,加入15份聚氨酯和双马来酰亚胺(质量比1:1)搅拌,搅拌的速度为550r/min,时间为1.5h,再加入29份4,4

’‑

二氨基二苯甲烷搅拌,搅拌的速度为650r/min,时间为0.5h,然后进行超声振动,水浴温度为90℃,时间为30min,进行真空除泡处理,时间为30min,得到预聚物,将其浇铸在模具中,进行升温固化:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h,固化完成后随炉冷却至室温,脱模,得到耐低温增韧环氧树脂。

37.实施例3

38.将80份双酚a型环氧树脂e44边搅拌边加热至85℃后,加入20份聚酰亚胺搅拌,搅拌的速度为520r/min,时间为2h,再加入30份4,4

’‑

二氨基二苯砜搅拌,搅拌的速度为620r/min,时间为1h,然后进行超声振动,水浴温度为85℃,时间为40min,进行真空除泡处理,时

间为40min,得到预聚物,将其浇铸在模具中,进行升温固化:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h,固化完成后随炉冷却至室温,脱模,得到耐低温增韧环氧树脂。

39.实施例4

40.将75份双酚a型环氧树脂e42边搅拌边加热至80℃后,加入25份双柠康酰亚胺搅拌,搅拌的速度为500r/min,时间为1h,再加入31份二乙烯基三胺搅拌,搅拌的速度为600r/min,时间为0.5h,然后进行超声振动,水浴温度为80℃,时间为20min,进行真空除泡处理,时间为20min,得到预聚物,将其浇铸在模具中,进行升温固化:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h,固化完成后随炉冷却至室温,脱模,得到耐低温增韧环氧树脂。

41.实施例5

42.将70份双酚a型环氧树脂e54边搅拌边加热至85℃后,加入30份聚醚砜搅拌,搅拌的速度为550r/min,时间为1h,再加入33份4,4

’‑

二氨基二苯砜搅拌,搅拌的速度为650r/min,时间为0.5h,然后进行超声振动,水浴温度为85℃,时间为30min,进行真空除泡处理,时间为30min,得到预聚物,将其浇铸在模具中,进行升温固化:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h,固化完成后随炉冷却至室温,脱模,得到耐低温增韧环氧树脂。

43.对比例1

44.将100份双酚a型环氧树脂e54边搅拌边加热至80℃后,加入25份异佛尔酮二胺搅拌,搅拌的速度为400r/min,时间为0.5h,得到预聚物,将预聚物真空除泡20min后浇铸在模具中,进行升温固化:100℃/1h+120℃/1h+140℃/1h+160℃/1h+180℃/1h+200℃/1h,固化完成后随炉冷却至室温,脱模,得到环氧树脂材料,sem图见图1。

45.对比例2

46.同实施例1,区别在于,升温固化的条件为:80℃/2h+120℃/2h+150℃/2h+180℃/3h。

47.对比例3

48.同实施例1,区别在于,升温固化的条件为:150℃/1h+180℃/2h+200℃/2h。

49.对比例4

50.取25份环氧树脂e54,75份醚化环氧树脂ee44,50份增韧剂(增韧剂由端羧基液态丁腈橡胶、聚醚砜、聚芳醚酮和聚酰亚胺按重量份比例7:1:1:1共混而成),30份二氨基二苯砜,制备过程同实施例1。

51.对比例5

52.取100份双酚f型环氧树脂,20份杂萘联苯聚芳醚砜,30份4,4'

‑

二氨基二苯甲烷,制备过程同实施例1。

53.检测实施例1

‑

5和对比例1

‑

5的环氧树脂材料在液氮温度(77k)下的拉伸强度(gb/t 2567

‑

2008)、断裂伸长率(gb/t 2567

‑

2008)、冲击强度(gb/t 2567

‑

2008)、弯曲强度(gb/t 2567

‑

2008)和断裂韧性(astm d5045

‑

99),结果见表1。

54.表1环氧树脂材料在液氮温度下的力学性能

[0055][0056][0057]

由表1可知,与对比例1

‑

5的环氧树脂的性能相比,实施例1

‑

5的各项低温性能均有较大幅度的提高和改善。本发明通过严格控制升温固化的条件,且使用的增韧剂能与环氧树脂发生化学反应,通过改变环氧树脂的交联网络结构,降低了体系的内应力,使得分子链在超低温环境下不能完全被冻结,从而实现了77k下各项力学性能的大幅度提升。

[0058]

以上所述的实施例仅是对本发明的优选方式进行描述,并非对本发明的范围进行限定,在不脱离本发明设计精神的前提下,本领域普通技术人员对本发明的技术方案做出的各种变形和改进,均应落入本发明权利要求书确定的保护范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1