1.本发明属于高分子材料技术领域,具体涉及一种无卤阻燃聚丙烯组合物及其制备方法和应用。

背景技术:2.聚丙烯(pp)作为5大通用塑料之一,由于其具有良好的加工性能,优异的机械性能,高耐热性和介电常数,已渗透到工业、农业、运输、国通过防和民用塑料制品中,并已成为国民经济发展和科技进步不可或缺的基本原料和重要物质之一。然而,由于pp产品具有高的氢碳比,在燃烧过程中容易产生液滴,烟雾和有毒气体释放。因此,有必要通过开发新的阻燃材料来挽救生命和保护财产安全并降低火灾风险,但所选择的阻燃剂必须符合各种安全标准,以降低对环境或人类健康的不利影响。常规的阻燃剂包括卤素、有机卤素和有机磷化合物、金属氢氧化物、硼酸盐添加剂及蒙脱石。

3.近年来,研究较多的阻燃剂是含磷膨胀型阻燃剂。其中,聚磷酸铵(app)是一种尤为重要的阻燃剂,由于其低毒、低烟、无卤和高磷氮比等优点而受到广泛关注。 但是仅单独添加app在pp中,往往存在着所需app添加量高、阻燃效果低下等问题,因此亟需找到一种合适的协同阻燃剂以弥补此类缺点。

4.发明专利cn 106810762b公开了一种无卤阻燃pp复合材料,采用磷系阻燃剂、氮系阻燃剂和无机阻燃剂复配,所述磷系阻燃剂、氮系阻燃剂和无机阻燃剂的重量比为磷系阻燃剂:氮系阻燃剂:无机阻燃剂=15:30:9。这个阻燃体系为现行无卤阻燃体系中比较成熟的一种,在家电方向有一定的应用,但是成本相对较高,并且容易析出,不适合精密注塑和结构复杂的制件。

5.发明专利cn 106867111a公开了一种无卤阻燃pp,采用玻璃微珠、氢氧化镁和磷酸盐复配,添加到35%左右能够得到3.2mm v

‑

0阻燃等级的阻燃聚丙烯,但是大量添加的阻燃剂导致材料的韧性较差,应用空间受限。

技术实现要素:6.为了解决上述的问题,本发明的目的在于提供一种无卤阻燃聚丙烯组合物,该组合物阻燃效率高,耐迁移性能好,不仅可以生产常规阻燃产品,还可以生产薄壁化产品,拓展了无卤阻燃pp的应用领域。

7.本发明是通过以下技术方案实现的:一种无卤阻燃聚丙烯组合物,按重量份数计,包括以下组分:聚丙烯:50份

‑

65份;聚磷酸铵阻燃剂:18份

‑

21份;三嗪类大分子成炭剂:4份

‑

6份;协效剂:12份

‑

17份;抗滴落剂:0.2

‑

0.5份。

8.其中,所述协效剂为目数在800

‑

2500目的硅灰石或硅藻土中的一种或两种的混合。

9.优选的,所述聚丙烯为均聚聚丙烯或共聚聚丙烯中的一种或几种的混合,其悬臂梁缺口冲击强度(a型)按gb/t 1843

‑

2008标准为2kj/m2‑

15kj/m2。

10.本发明所述的三嗪类大分子成炭剂是在水性的碱性环境中用三聚氯氰、乙醇胺和乙二胺反应制备的白色粉末,可自制,也可通过市购获得。优选的,所述抗滴落剂为聚四氟乙烯。

11.为了实际性能需要,本发明所述的无卤阻燃聚丙烯组合物,按重量份计,还包括增韧剂0份

‑

5份,其他助剂0

‑

2份;所述其他助剂包括抗氧剂0份

‑

0.5份;润滑剂0份

‑

0.5份;色母粒0份

‑

2份。

12.其中,所述增韧剂为乙烯辛烯共聚物poe;所述的抗氧剂为受阻酚抗氧剂和亚磷酸酯类抗氧剂1:1

‑

2的复配物;所述的润滑剂为乙酰硬脂酰胺、聚乙烯蜡或氧化聚乙烯蜡的一种或两种的混合物;所述的色母粒为黑母粒或其他色相的色母粒。

13.本发明还提供了上述无卤阻燃聚丙烯组合物的制备方法,包括如下步骤:(1)按比例称取聚磷酸铵阻燃剂和三嗪类大分子成炭剂,混合1

‑

2分钟,转速为500

‑

1000转/分钟;(2)加入占协效剂总量8

‑

10wt%的部分协效剂,混合1

‑

2分钟,转速为500

‑

1000转/分钟;(3)加入聚丙烯、剩余协效剂和抗滴落剂混合1

‑

2分钟,转速为500

‑

1000转/分钟,得到预混料;(4)将预混料经双螺杆挤出机下料口加入,然后经过熔融挤出,螺杆各区温度为150℃

‑

190℃,挤出造粒制得无卤阻燃聚丙烯组合物。

14.本发明工艺采用分步混合,这样可以使聚磷酸铵阻燃剂和三嗪类大分子成炭剂充分混合,避免在一步混合过程中协效剂表面的孔洞结构吸附阻燃剂,导致阻燃效率降低。

15.本发明还提供了上述无卤阻燃聚丙烯组合物在电路板、电动车的座桶或灯座中的应用。

16.与现有技术相比,本发明具有如下有益效果:(1)本发明在现有的氮磷膨胀阻燃体系中引入协效剂和抗滴落剂,制备得到的无卤阻燃聚丙烯组合物阻燃效率高,可以满足2.0mm和3.0mm的垂直燃烧,甚至可以满足1.0mm的垂直燃烧,不仅可以生产常规阻燃产品,还可以生产薄壁化产品(厚度≤2mm),拓展了无卤阻燃pp的应用领域。

17.(2)本发明无卤阻燃体系降低了阻燃剂含量,改善了无卤阻燃体系易析出的性能,耐析出性能好,经过高温水煮实验以后仍然可以满足阻燃性能要求。

18.(3)本发明制备方法简单,生产过程可以在常规注塑、挤出工艺中进行,加工窗口宽,容易实现连续化生产。

具体实施方式

19.下面给出实施例以对本发明进行具体的描述,但不限于此。

20.本发明实施例及对比例所用的原材料均来源于市购,具体做如下说明,但不限于这些材料:聚丙烯1:pp 425粉(天长石化)悬臂梁缺口冲击强度(a型)( gb/t 1843

‑

2008)为2kj/m2的均聚pp;聚丙烯2:pp t03h(广州石化)悬臂梁缺口冲击强度(a型)(gb/t 1843

‑

2008)为3kj/m2的均聚pp;聚丙烯3:pp ep548r(中海壳牌)悬臂梁缺口冲击强度(a型)(gb/t 1843

‑

2008)为7kj/m2的共聚pp;聚丙烯4:pp ep300m(中海壳牌)悬臂梁缺口冲击强度(a型)(gb/t 1843

‑

2008)为15kj/m2的共聚pp;聚丙烯5:pp k9930h(燕山石化)悬臂梁缺口冲击强度(a型)(gb/t 1843

‑

2008)为55kj/m2的共聚pp三嗪类大分子成炭剂1:上海力道新材料科技股份有限公司 c2019

‑

a;三嗪类大分子成炭剂2:广州市寅源新材料股份有限公司fr

‑

cfa;聚磷酸铵阻燃剂1:寿光普尔化工ap730;聚磷酸铵阻燃剂2:山东祥恒源化工001;协效剂1:灵寿县建辉矿产品加工厂,目数800目的硅藻土;协效剂2:灵寿县建辉矿产品加工厂,目数1250目的硅灰石;协效剂3:灵寿县建辉矿产品加工厂,目数2500目的硅灰石;协效剂4:灵寿县建辉矿产品加工厂,目数5000目的硅灰石;协效剂5:灵寿县建辉矿产品加工厂,目数500目的硅灰石;抗滴落剂:聚四氟乙烯df

‑

16,市售;增韧剂1:陶氏poe df610;增韧剂2:陶氏poe engage 8842;抗氧剂:抗氧剂为受阻酚抗氧剂1010和亚磷酸酯类抗氧剂168按1:1的复配物,市售;润滑剂:聚乙烯蜡,市售;色母粒:黑母粒,市售。

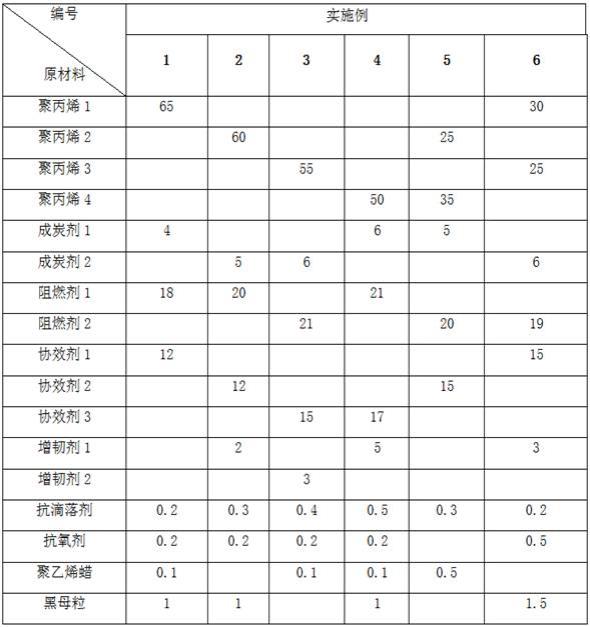

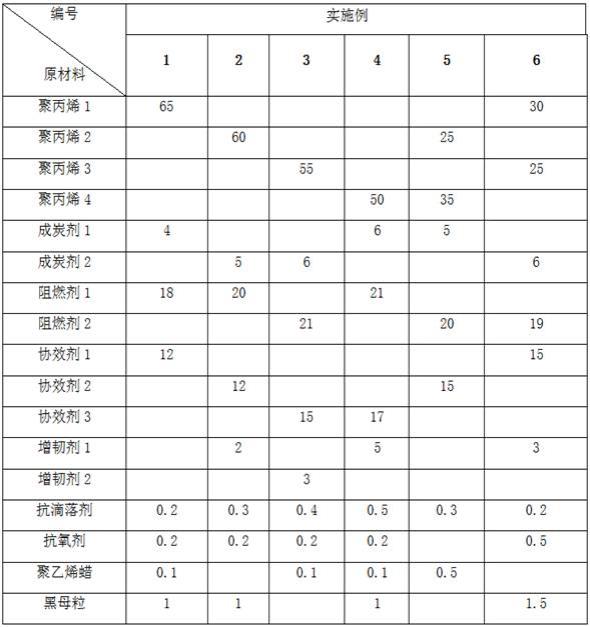

21.实施例1

‑

6和对比例1

‑

7:按表1重量份取聚磷酸铵阻燃剂和三嗪类大分子成炭剂,混合2分钟,转速为1000转/分钟;加入占协效剂总量8wt%的部分协效剂,混合2分钟,转速为800转/分钟;加入聚丙烯、剩余协效剂、抗滴落剂和其他助剂混合2分钟,转速为1000转/分钟,最后加入增韧剂混合1分钟,转速500转/分钟,得到预混料;将预混料经双螺杆挤出机下料口加入,然后经过熔融挤出,螺杆各区温度为150℃

‑

190℃,挤出造粒制得无卤阻燃聚丙烯组合物。

22.对比例8:按表1比例,将聚磷酸铵阻燃剂、三嗪类大分子成炭剂、协效剂、聚丙烯、抗滴落剂、增韧剂和其他助剂混合2分钟,转速为1000转/分钟,得到预混料;将预混料经双螺杆挤出机

下料口加入,然后经过熔融挤出,螺杆各区温度为150℃

‑

190℃,挤出造粒制得无卤阻燃聚丙烯组合物。

23.表1 实施例和对比例无卤阻燃聚丙烯组合物组成(重量份)续表1:

将上述实施例1

‑

6和对比例1

‑

8中的样品按照统一工艺注塑成测试样条,按照表2中所列的测试标准和条件对其分别进行垂直燃烧性能测试,测试数据如下表3所示。

24.耐水煮实验:把用于垂直燃烧性能测试的样条放在100℃蒸馏水中蒸煮168h后,放在100℃的烘箱中烘干2小时左右至恒重,然后进行水煮后的阻燃性能测试。

25.表2:复合材料的性能测试标准和条件表3: 实施例1

‑

6和对比例1

‑

8中各组合物的性能测试结果

备注:ng表示不通过,ok表示合格。

26.从实施例1

‑

6可以看出,本发明制备得到的聚丙烯组合物均可以满足2.0mm和3.2mm的垂直燃烧,本发明在现有氮磷膨胀阻燃体系中引入协效剂和抗滴落剂后,不仅降低了阻燃剂含量(从32wt%降低到25wt%左右),尤其是降低了成炭剂用量(10wt%降到6wt%左右),明显改善了无卤阻燃体系易析出的性能,经过高温水煮实验以后仍然可以满足阻燃性能要求。

27.由实施例4和对比例2可以看出,随着聚丙烯的悬臂梁缺口冲击强度的增大,因聚丙烯中胶相含量增加,阻燃性能有所下降。

28.从实施例1和对比例3、5可以看出,协效剂的目数对组合物的阻燃性能和耐析出性能影响较大,目数太低,硅灰石颗粒太大,容易吸附阻燃剂,降低阻燃效率;目数太高,硅灰石难以分散,容易团聚,降低阻燃性能。本发明通过选用特定目数的协效剂,可以明显改善组合物的阻燃性能和易析出性能。

29.由实施例2和对比例6可以看出,协效剂和抗滴落剂具有协同增效作用,在阻燃体

系中加入抗滴落剂后,可以进一步提高组合物的阻燃性能和耐析出性能。

30.由实施例2和对比例8可以看出,本发明通过分步混合,相较于一步混合,能明显改善组合物的阻燃性能。