一种聚氨酯发泡料及其发泡工艺的制作方法

1.本发明属于家用电器生产领域,特别是涉及一种聚氨酯发泡料及其发泡工艺。

背景技术:

2.近年来行业不断加快聚氨酯发泡体系的反应速度来提高发泡效率及泡沫的物理性能,从而达到减少原料灌注量及降低发泡成本的目的。要同时提高发泡效率和降低发泡成本,行业内做法是添加超低沸点(沸点在零度以下)的发泡剂混合使用,由于沸点超低,发泡剂气化更快,使聚氨酯起发速度加快,从而提高了发泡效率;发泡剂沸点超低,在形成聚氨酯泡沫后具有很高的饱和蒸汽压,从而具有很高的物理性能(如压缩强度、尺寸稳定性),进而可以减少注料量,降本发泡成本。但添加超低沸点的发泡剂会带来以下几个缺点及解决对策:1)超低沸点发泡剂的气相热导率较大,如1,1,1,2

‑

四氟乙烷(简称134a)、1,1

‑

二氟乙烷(简称152a)、丁烷、反式

‑

1,3,3,3

‑

四氟丙烯(简称gba),不利于保温性能。解决对策为增加高保温性能的发泡剂,或提高高保温性能的发泡剂比例,如反式

‑1‑

氯

‑

3,3,3

‑

三氟丙烯(简称lba)、1,1,1,3,3

‑

五氟丙烷(简称245fa)、1,1,1,4,4,4

‑

六氟丁烯(简称fea

‑

1100),可以解决保温性能变差的问题。2)超低沸点发泡剂的起发速度特别快,导致形成泡沫的气泡增多。解决对策为

①

采用更好的表面活性剂以期减少发泡翻滚产生的气泡、

②

采用较慢的发泡型催化剂延缓起发速度。

3.由于采用超低沸点发泡剂,并且增加了lba/245fa/fea

‑

1100发泡剂,这些发泡剂的沸点远低于常用的戊烷发泡剂沸点,但采用以上方案并不能完全解决气泡变差的问题。除了气泡变差问题,超低沸点发泡剂体系还存在其他限制因素。行业通用是将所有发泡剂与组合聚醚预混制备成白料,预混的白料与黑料(异氰酸酯)通过高压发泡机在18

‑

22℃条件下发泡。由于超低温发泡剂体系增加了更多的发泡剂(原因见缺点及解决方案1),发泡剂与组合聚醚的溶解性有限,并且超低沸点更容易逸出。这就需要对白料温度控制降低,然而降低白料温度会提高白料的粘度,影响黑白料在高压发泡机注料枪头的预混效果。同时降低白料控制温度,进一步限制了高物理强度、高官能度、低导热的高粘度聚醚多元醇在发泡体系的应用,也限制了使用超低沸点发泡剂的份数。因此,亟待研究一种聚氨酯发泡料及其发泡工艺,以便于解决上述问题。

技术实现要素:

4.本发明的目的在于提供一种聚氨酯发泡料及其发泡工艺,通过,解决了上述背景技术中所提出的技术问题。

5.为解决上述技术问题,本发明是通过以下技术方案实现的:

6.本发明为一种聚氨酯发泡料及其发泡工艺,包括白料及黑料;所述白料与黑料之间的比例为1.10

‑

1.40;所述白料由以下重量份的原料制成:纯白料100份、常温发泡剂6

‑

15份以及高保温发泡剂2

‑

8份;纯白料由以下原料按质量比构成:94%

‑

98%组合聚醚、0.5%

‑

2.5%的表面活性剂、1.0%

‑

2.5%的水以及0.5%

‑

2.5%的催化剂;所述黑料由以下重量份

的原料制成:异氰酸酯100份、发泡助剂1

‑

5份以及超低沸点发泡剂1

‑

5份。

7.进一步地,所述组合聚醚由以下原料按质量比构成:20%

‑

65%蔗糖、15%

‑

45%山梨醇、15%

‑

35%木糖醇、10%

‑

30%三(2

‑

羟乙基)异氰脲酸酯以及5%

‑

20%季戊四醇。

8.进一步地,所述催化剂有以下原料按质量比构成:20%

‑

60%三亚乙基二胺、20%

‑

45%n,n

‑

二甲基环已胺以及20%

‑

40%二甲基乙二醇胺。

9.进一步地,所述表面活性剂由以下原料按质量比构成:30%

‑

70%b

‑

8462以及30%

‑

70%l

‑

3001。

10.进一步地,所述常温发泡剂为环戊烷。

11.进一步地,所述高保温发泡剂为lba、245fa以及fea

‑

1100中的一种或多种。

12.进一步地,所述异氰酸酯为异氰酸酯基(

‑

nco集团)含量30%

‑

35%的多亚甲基多苯基多异氰酸酯。

13.进一步地,所述发泡助剂为c5

‑

18、cz 95190以及pf

‑

5056中的一种或多种。

14.进一步地,所述超低沸点发泡剂为丁烷、134a、152a以及gba中的一种或多种。

15.一种如上所述聚氨酯发泡料的发泡工艺,包括如下步骤:

16.步骤一、在物料温度20℃条件下,将组合聚醚、水、表面活性剂以及催化剂按配比预混,得到纯白料;将纯白料、常温发泡剂以及高保温发泡剂按配比预混,得到白料;

17.步骤二、在物料温度20℃条件下,将异氰酸酯、发泡助剂以及超低沸点发泡剂按配比预混,得到黑料;

18.步骤三、将白料、黑料按照比例同时高速高压射入注料枪头内腔,充分混合后通过枪头喷嘴注入待发泡模具中;

19.步骤四、发泡原料在模具中经过一段时间固化后,脱模,得到硬质聚氨酯泡沫保温层。

20.本发明具有以下有益效果:

21.1、本发明在不影响气泡的前提下,提高发泡生产效率,降低发泡成本,避免降低白料控制温度,打破高物理强度、高官能度、低导热的高粘度聚醚多元醇的限制,取消了限制超低沸点发泡剂的份数。

22.2、本发明优化了发泡原料的预混方式,充分发挥出所设计的发泡体系的优势,有利于提高低沸点发泡剂的份数,从而大幅降低了芯密度。

23.3、本发明相比现有技术中的超低沸点发泡体系,具有更高的发泡质量,减少气泡问题;同时,与现用发泡体系的料温控制系统相比降低了料温控制的难度,同时加快了发泡反应速度,提高了发泡效率。

24.当然,实施本发明的任一产品并不一定需要同时达到以上所述的所有优点。

具体实施方式

25.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有作出创造性劳动前提下所获得的所有其它实施例,都属于本发明保护的范围。

26.本发明为一种聚氨酯发泡料,包括白料及黑料;白料与黑料之间的比例为1.10

‑

1.40;

27.白料由以下重量份的原料制成:纯白料100份、常温发泡剂6

‑

15份以及高保温发泡剂2

‑

8份;纯白料由以下原料按质量比构成:94%

‑

98%组合聚醚、0.5%

‑

2.5%的表面活性剂、1.0%

‑

2.5%的水以及0.5%

‑

2.5%的催化剂;组合聚醚由以下原料按质量比构成:20%

‑

65%蔗糖、15%

‑

45%山梨醇、15%

‑

35%木糖醇、10%

‑

30%三(2

‑

羟乙基)异氰脲酸酯以及5%

‑

20%季戊四醇;催化剂有以下原料按质量比构成:20%

‑

60%三亚乙基二胺、20%

‑

45%n,n

‑

二甲基环已胺以及20%

‑

40%二甲基乙二醇胺;表面活性剂由以下原料按质量比构成:30%

‑

70%牌号b

‑

8462(高斯米特公司生产)以及30%

‑

70%牌号l

‑

3001(美国witco公司生产);常温发泡剂为环戊烷;高保温发泡剂为lba、245fa以及fea

‑

1100中的一种或多种;

28.黑料由以下重量份的原料制成:异氰酸酯100份、发泡助剂1

‑

5份以及超低沸点发泡剂1

‑

5份;异氰酸酯为异氰酸酯基(

‑

nco集团)含量30%

‑

35%的多亚甲基多苯基多异氰酸酯,行业称为聚合mdi,由万华化学集团股份有限公司提供,牌号为pm

‑

200;发泡助剂为c5

‑

18(全氟烯烃化合物,由红宝丽集团公司提供,化学物质编号为cas号:86508

‑

42

‑

1)、cz 95190(全氟烯烃化合物,由巴斯夫聚氨酯(中国)有限公司提供,化学物质编号为cas号:84650

‑

68

‑

0)以及pf

‑

5056(60

‑

90%全氟吗啉和10

‑

40%全氟烷烃的混合物,由3m(中国)有限公司提供)中的一种或多种;超低沸点发泡剂为丁烷、134a、152a以及gba中的一种或多种。

29.一种如上所述聚氨酯发泡料的发泡工艺,包括如下步骤:

30.步骤一、在物料温度20℃条件下,将组合聚醚、水、表面活性剂以及催化剂按配比预混,得到纯白料;将纯白料、常温发泡剂以及高保温发泡剂按配比预混,得到白料;

31.步骤二、在物料温度20℃条件下,将异氰酸酯、发泡助剂以及超低沸点发泡剂按配比预混,得到黑料;

32.步骤三、将白料、黑料按照比例同时高速高压射入注料枪头内腔,充分混合后通过枪头喷嘴注入待发泡模具中;

33.步骤四、发泡原料在模具中经过一段时间固化后,脱模,得到硬质聚氨酯泡沫保温层。

34.实施例1:

35.白料由以下重量份的原料制成:纯白料100份、常温发泡剂10份以及高保温发泡剂4份;

36.纯白料由以下原料按质量比构成:95%组合聚醚、1.5%的表面活性剂、15%的水以及2.0%的催化剂;

37.组合聚醚由以下原料按质量比构成:45%蔗糖、20%山梨醇、10%木糖醇、15%三(2

‑

羟乙基)异氰脲酸酯以及10%季戊四醇;

38.催化剂有以下原料按质量比构成:40%三亚乙基二胺、35%n,n

‑

二甲基环已胺以及25%二甲基乙二醇胺;

39.表面活性剂由以下原料按质量比构成:60%牌号b

‑

8462(高斯米特公司生产)以及40%牌号l

‑

3001(美国witco公司生产);

40.常温发泡剂为环戊烷;

41.高保温发泡剂为lba;

42.黑料由以下重量份的原料制成:异氰酸酯100份、发泡助剂2份以及超低沸点发泡剂2份;

43.异氰酸酯为异氰酸酯基(

‑

nco集团)含量30%

‑

35%的多亚甲基多苯基多异氰酸酯,行业称为聚合mdi,由万华化学集团股份有限公司提供,牌号为pm

‑

200;

44.发泡助剂为c5

‑

18(全氟烯烃化合物,由红宝丽集团公司提供,化学物质编号为cas号:86508

‑

42

‑

1);

45.超低沸点发泡剂为134a;

46.白料与黑料之间的比例为1.20。

47.实施例2:

48.白料由以下重量份的原料制成:纯白料100份、常温发泡剂10份以及高保温发泡剂7份;

49.纯白料由以下原料按质量比构成:95%组合聚醚、1.5%的表面活性剂、1.5%的水以及2.0%的催化剂;

50.组合聚醚由以下原料按质量比构成:45%蔗糖、20%山梨醇、10%木糖醇、15%三(2

‑

羟乙基)异氰脲酸酯以及10%季戊四醇;

51.催化剂有以下原料按质量比构成:40%三亚乙基二胺、35%n,n

‑

二甲基环已胺以及25%二甲基乙二醇胺;

52.表面活性剂由以下原料按质量比构成:60%牌号b

‑

8462(高斯米特公司生产)以及40%牌号l

‑

3001(美国witco公司生产);

53.常温发泡剂为环戊烷;

54.高保温发泡剂为lba;

55.黑料由以下重量份的原料制成:异氰酸酯100份、发泡助剂2份以及超低沸点发泡剂3份;

56.异氰酸酯为异氰酸酯基(

‑

nco集团)含量30%

‑

35%的多亚甲基多苯基多异氰酸酯,行业称为聚合mdi,由万华化学集团股份有限公司提供,牌号为pm

‑

200;

57.发泡助剂为c5

‑

18(全氟烯烃化合物,由红宝丽集团公司提供,化学物质编号为cas号:86508

‑

42

‑

1);

58.超低沸点发泡剂为134a;

59.白料与黑料之间的比例为1.20。

60.实施例3:

61.白料由以下重量份的原料制成:纯白料100份、常温发泡剂10份以及高保温发泡剂6份;

62.纯白料由以下原料按质量比构成:95%组合聚醚、1.5%的表面活性剂、15%的水以及2.0%的催化剂;

63.组合聚醚由以下原料按质量比构成:45%蔗糖、20%山梨醇、10%木糖醇、15%三(2

‑

羟乙基)异氰脲酸酯以及10%季戊四醇;

64.催化剂有以下原料按质量比构成:40%三亚乙基二胺、35%n,n

‑

二甲基环已胺以及25%二甲基乙二醇胺;

65.表面活性剂由以下原料按质量比构成:60%牌号b

‑

8462(高斯米特公司生产)以及

40%牌号l

‑

3001(美国witco公司生产);

66.常温发泡剂为环戊烷;

67.高保温发泡剂为lba;

68.黑料由以下重量份的原料制成:异氰酸酯100份以及超低沸点发泡剂2份;

69.异氰酸酯为异氰酸酯基(

‑

nco集团)含量30%

‑

35%的多亚甲基多苯基多异氰酸酯,行业称为聚合mdi,由万华化学集团股份有限公司提供,牌号为pm

‑

200;

70.超低沸点发泡剂为134a;

71.白料与黑料之间的比例为1.20。

72.实施例4:

73.白料由以下重量份的原料制成:纯白料100份、常温发泡剂10份以及高保温发泡剂9份;

74.纯白料由以下原料按质量比构成:95%组合聚醚、1.5%的表面活性剂、15%的水以及2.0%的催化剂;

75.组合聚醚由以下原料按质量比构成:45%蔗糖、20%山梨醇、10%木糖醇、15%三(2

‑

羟乙基)异氰脲酸酯以及10%季戊四醇;

76.催化剂有以下原料按质量比构成:40%三亚乙基二胺、35%n,n

‑

二甲基环已胺以及25%二甲基乙二醇胺;

77.表面活性剂由以下原料按质量比构成:60%牌号b

‑

8462(高斯米特公司生产)以及40%牌号l

‑

3001(美国witco公司生产);

78.常温发泡剂为环戊烷;

79.高保温发泡剂为lba;

80.黑料由以下重量份的原料制成:异氰酸酯100份以及超低沸点发泡剂3份;

81.异氰酸酯为异氰酸酯基(

‑

nco集团)含量30%

‑

35%的多亚甲基多苯基多异氰酸酯,行业称为聚合mdi,由万华化学集团股份有限公司提供,牌号为pm

‑

200;

82.超低沸点发泡剂为134a;

83.白料与黑料之间的比例为1.20。

84.可以看出实施例1与实施例2主要区别为超低沸点发泡剂份数的多少,用于验证聚氨酯泡沫的物理性能,即验证降低发泡成本的程度;同时验证超低沸点发泡剂份数多少对气泡的影响情况;同时,实施例3与实施例4也是同理。实施例1与实施例3主要区别为是否含有全氟化合物发泡助剂,用于验证发泡助剂对气泡和物理性能的影响;同时,实施例2与实施例4也是同理。

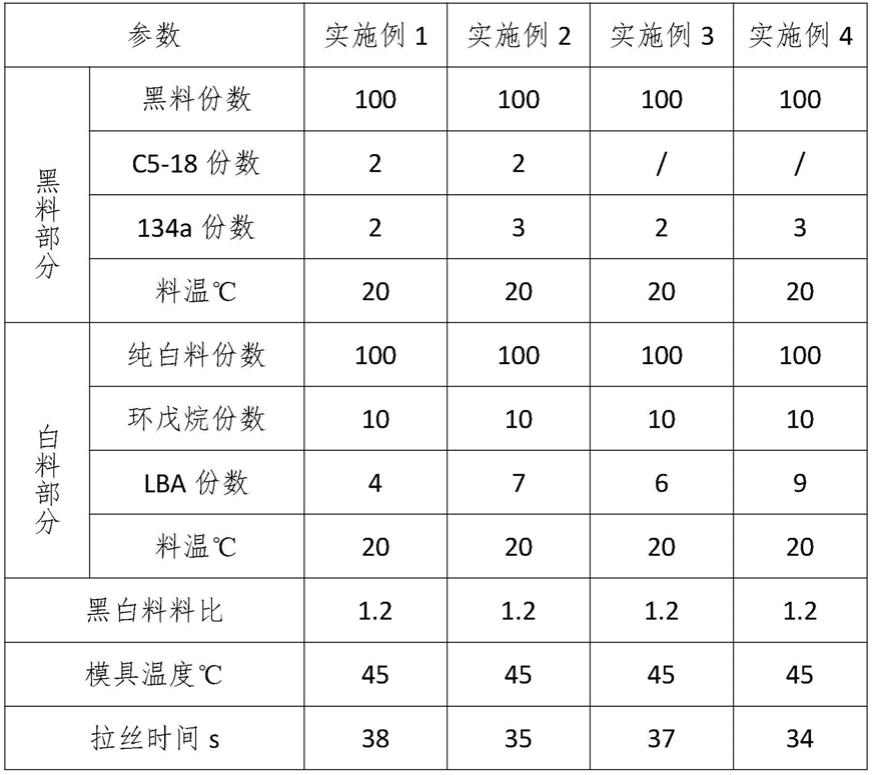

85.将实施例1、实施例2、实施例3及实施例4四种发泡体系发泡体系得到的聚氨酯泡沫进行对比测试,技术参数见下表:

[0086][0087][0088]

注:气泡数量评判方法:直径小于1cm的气泡不纳入计算,直径超过1cm未到2cm为b类气泡,直径超过2cm为a类气泡,1个a类气泡按照4个b气泡计算。

[0089]

上表中实施例1与实施例2对比可以看出,超低沸点发泡剂增加对聚氨酯泡沫的物理性能有明显的提升,如尺寸稳定性、压缩强度,意味着降本空间更大;增加超低沸点发泡剂加快了反应速度,有利于生产效率的提升;但气泡的增多较为明显。同时实施例3与实施例4的对比可以看出,气泡增加的更为明显。可以得出超低沸点发泡剂的增多,有利于物理性能和发泡效率的提升,但会造成发泡增多,影响发泡质量。

[0090]

实施例1与实施例3、实施例2与实施例4的对比可以看出,发泡助剂可以提升聚氨酯泡沫的保温性能;尤其对气泡改善较为明显,可降低气泡数量。在将本发明在实际大批量应用过程中,可降低因气泡质量问题而产生的废品,降低产品的废品率,节约生产成本。

[0091]

综上所述,发泡助剂可以解决或改善超低沸点发泡体系所带来的气泡问题,本发明采用发泡助剂与超低沸点发泡剂相结合的发泡体系,具有降低发泡成本(提高聚氨酯泡沫物理性能,减少注料量)、提升生产效率(拉丝时间)、改善泡沫气泡等有益因素。

[0092]

以上公开的本发明优选实施例只是用于帮助阐述本发明。优选实施例并没有详尽叙述所有的细节,也不限制该发明仅为所述的具体实施方式。显然,根据本说明书的内容,可作很多的修改和变化。本说明书选取并具体描述这些实施例,是为了更好地解释本发明的原理和实际应用,从而使所属技术领域技术人员能很好地理解和利用本发明。本发明仅受权利要求书及其全部范围和等效物的限制。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1