一种用于污水处理的高效反硝化微生物制剂及制备方法与流程

1.本发明涉及污水环境修复领域,具体涉及一种用于污水处理的高效反硝化微生物制剂及制备方法。

背景技术:

2.在实际生产中,高浓度氨氮废水成分复杂,可生化性较差,传统的生物脱氮法的效果还有待进一步提高,且随着水体富营养化问题的日益严重以及废水中氮排放标准的日益严格,如何经济有效地去除废水中的氨氮,成为高浓度氨氮废水处理中亟待解决的问题之一。

3.微生物菌剂技术在治理水环境污染过程中,对环境条件无特殊要求,适应性强,耐水质水量波动冲击,可去除水体中的nh3

‑

n。相对于其他物理化学等技术,该技术具有利于生态环保的优势,能够逐渐改善水体的生态系统构成和功能,使得生态结构逐渐健康,水质逐渐变好。

4.固定化技术是一种新型的菌剂制作方法,固定化菌剂相比于普通菌剂有耐受浓度高、降解速率高、处理能力强和利于重复利用的特点。微生物固定化是一种通过使用所选的载体吸附固定所需的具有特殊功能的细菌,使菌体在载体上生长繁殖、保持活性,菌剂投加后细菌可迅速繁殖处理污水,具有非常高的实用价值的技术。在废水处理中使用固定化技术可以显著提高细菌浓度、减小不利环境对菌体的影响、促进反应后的固液分离,缩短污水处理所需的时间。然而固定化技术目前也存在着菌体易失活、污水处理效率低的问题。

技术实现要素:

5.针对现有固定化技术中存在的菌体易失活、污水处理效率低的问题,本发明提供了一种用于污水处理的高效反硝化微生物制剂及制备方法。

6.本发明的目的采用以下技术方案来实现:

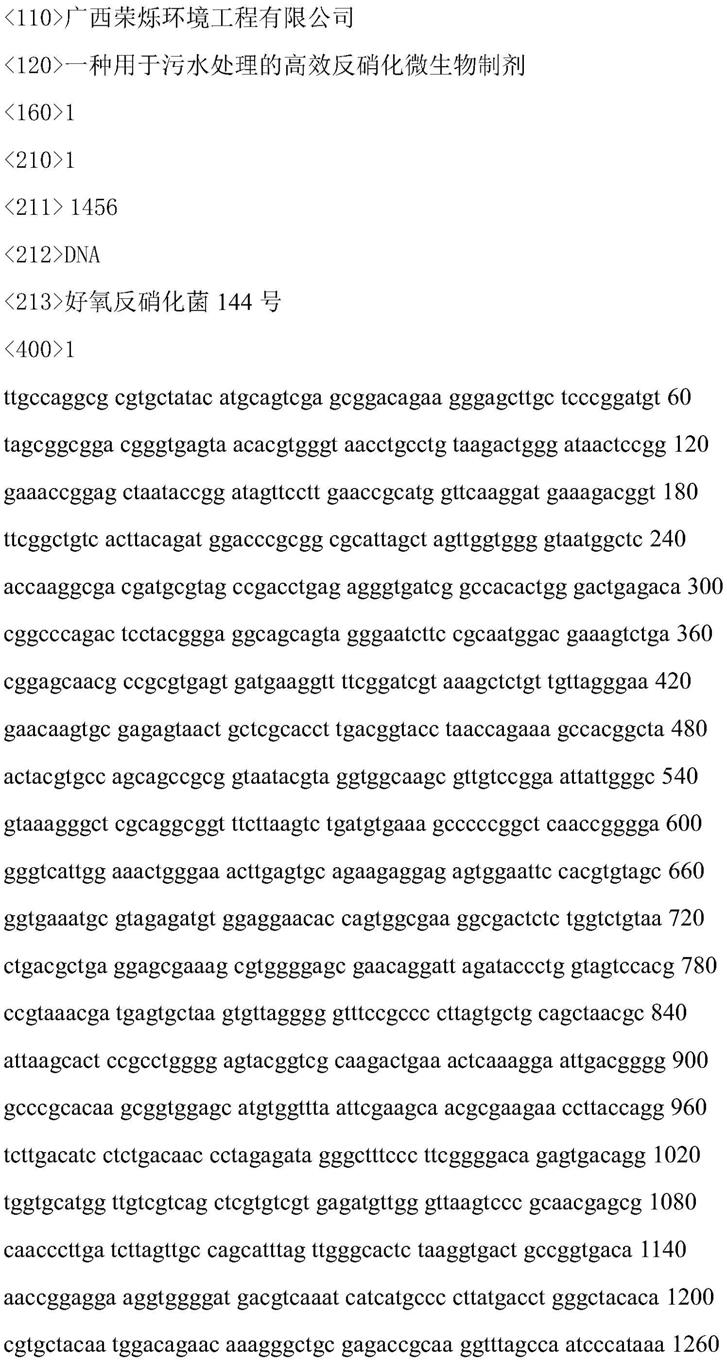

7.第一方面,本发明提供一种用于污水处理的高效反硝化微生物制剂,所述高效反硝化微生物制剂是采用吸附法将好氧反硝化菌144号菌株负载到载体材料上,所述好氧反硝化菌144号菌株的保藏编号为cgmcc no.22897,所述载体材料为。

8.第二方面,本发明提供一种用于污水处理的高效反硝化微生物制剂的制备方法,包括以下步骤:

9.步骤1,菌种的培养:

10.用接种环从斜面接种所述好氧反硝化菌144号菌株至反硝化培养基中,在摇床中培养,培养至对数生长期得到菌悬液;

11.步骤2,反硝化微生物制剂的制备:

12.称取载体材料于烧杯中,使用锡箔纸密封后于高压灭菌釜中灭菌处理;之后在无菌条件下,将灭菌后的载体材料加入至经步骤1培养至对数生长期的菌悬液中,混合至载体材料完全润湿时,装入无菌容器,在室温环境下干燥,得到反硝化微生物制剂。

13.优选地,步骤1中,所述摇床的温度为30℃,转速为150rpm。

14.优选地,步骤1中,所述反硝化培养基的体积为150ml。

15.优选地,步骤1中,所述反硝化培养基的配方(dm)包括:蒸馏水、6g/l的k2hpo4、1.5g/l的kh2po4、0.1g/l的mgso4·

7h2o、0.6g/l的kno3、5.64g/l的丁二酸钠和0.1ml/l的微量元素。

16.优选地,步骤1中,所述培养基在配置完成后调节ph至7.5,且在温度为118~125℃的条件下灭菌至少30min。

17.优选地,步骤1中,所述微量元素包括钙剂、铁剂、锌剂、硒剂、铬剂中的至少一种。

18.优选地,步骤1中,所述对数生长期的判定是采用紫外分光光度计测定菌液在600nm波长下的吸光度数值,记为od600,od600的数值验证菌液中菌种的含量,进而控制菌液是否处于对数生长期。

19.优选地,所述菌悬液的od600为0.60~0.63。

20.更优选地,经菌液浓度浓缩或稀释2倍或4倍实验对比,所述好氧反硝化菌144号菌株生长量(od600)为0.613时固定化菌剂脱氮效果最佳。

21.优选地,步骤2中,所述载体材料为活化后的草炭土,活化后的草炭土是向草炭土中混入改性果胶钙并均质化处理,改性果胶钙的混入量为草炭土质量的10%~30%。

22.优选地,所述改性果胶钙的制备方法为:

23.a.称取木脂素与质量分数为30%~70%的乙醇溶液混合,搅拌均匀后,得到木脂素溶液;其中,木脂素与乙醇溶液的质量比为1:10~15;

24.b.称取果胶加入至木脂素溶液中,搅拌混合均匀后,木脂素/果胶混液;其中,果胶与木脂素溶液的质量比为1:12~18;

25.c.向木脂素/果胶混液中逐滴加入氢氧化钙溶液,滴加过程中以500~600rpm的速度不断搅拌,滴加完之后继续搅拌1~2h,得到果胶钙前处理液;其中,氢氧化钙溶液的浓度为0.02~0.05mol/l,氢氧化钙溶液中的氢氧化钙与木脂素/果胶混液的质量比为1:10~15;

26.d.称取碳酸氢钠溶液持续滴加至果胶钙前处理液中,滴加完毕后搅拌处理2~4h,将反应液减压除去乙醇后,置于3~10℃的冷藏室内静置5~8h,趁冷过滤收集固体,冷冻干燥后,得到改性果胶钙;其中,碳酸氢钠溶液的浓度为0.01~0.02mol/l;碳酸氢钠溶液中的碳酸氢钠与果胶钙前处理液的质量比为1:15~20。

27.优选地,所述木脂素是从亚麻中提取得到。

28.优选地,步骤2中,所述载体材料的使用量为50g。

29.优选地,步骤2中灭菌处理的温度为118~125℃,灭菌时间至少为30min。

30.优选地,基于实验数据得到,所述草炭土吸水率为100%,因此将载体材料与菌悬液取相同质量混合。

31.优选地,所述室温环境为25~35℃。

32.在步骤2中,对固定化载体草炭土进行灭菌,保证后期过程中不引入其他的细菌,进而影响好氧反硝化菌的活性,甚至影响菌剂处理含氮污水的效果。

33.本发明的有益效果为:

34.本发明采用吸附法直接对菌株进行负载,免去了复杂的制作步骤,操作过程简便。

本发明提供的144号菌株是一种好氧反硝化菌,该菌种通过生物培养手段富集筛选得到,具有高效的好氧反硝化性能,可在好氧条件下显著去除黑臭水体中的总氮。所述固定化载体为活化后的草炭土,与菌液的适配比为1:1,由吸水率测定实验反映了该载体的吸水率为100%,并以此确定载体材料与菌液的混合比。

35.草炭土作为固定化载体,其质地松软易散碎,价格低廉,较易获得,但是吸水性能较弱,特别是干燥的草炭土吸水率更差,草炭土直接作为载体在污水中会浮在水面上,进而影响到后期微生物对于污水的处理能力。根据研究发现,影响草炭土吸水率的因素主要是其中有机质的含量,以及有机质的孔隙率和比表面积,草炭土含有较多的矿物质,有机质较少,呈微酸性或中性反应,吸水率较低,因此,本发明为了提升其吸水率,对其进行活化处理,活化处理的过程是在草炭土中拌入一定的高有机质含量以及比表面积大的改性果胶钙,通过检测活化后的草炭土的吸水率约为100%,说明其吸水率得到了大幅度地改善。

36.对数生长期的微生物生长速度最大,细胞数量呈指数递增,选择对数生长期的菌悬液能保证制备的固定化菌剂生长速度高,并具有高的生物活性。

37.本发明制备的固定化微生物菌剂,有效解决了菌株适应不良环境的问题,对于总氮的去除较为明显。

附图说明

38.利用附图对本发明作进一步说明,但附图中的实施例不构成对本发明的任何限制,对于本领域的普通技术人员,在不付出创造性劳动的前提下,还可以根据以下附图获得其它的附图。

39.图1是本发明对比例1制备的反硝化微生物制剂对硝氮进行降解的结果图;

40.图2是本发明对比例2制备的反硝化微生物制剂对硝氮进行降解的结果图;

41.图3是本发明对比例3制备的反硝化微生物制剂对硝氮进行降解的结果图;

42.图4是本发明对比例4制备的反硝化微生物制剂对硝氮进行降解的结果图;

43.图5是本发明实验例1中对氨氮模拟废水进行降解的结果图;

44.图6是本发明实验例2中对硝态氮模拟废水进行降解的结果图;

45.图7是本发明实验例3中对氨氮模拟废水进行降解的结果图;

46.图8是本发明实验例4中对硝态氮模拟废水进行降解的结果图。

具体实施方式

47.为了更清楚的说明本发明,对本发明的技术特征、目的和有益效果有更加清楚的理解,现对本发明的技术方案进行以下详细说明,但不能理解为对本发明的可实施范围的限定。

48.本发明的活化后的草炭土是采用草炭土与改性果胶钙混合均质后得到,由于改性果胶钙含有较多的有机质和具有较大的比表面积,因此与草炭土结合后较大程度地改善了草炭土的吸水性以及在水中的分散性,使其在水中能够悬浮地存在于水中,高分散性提升了微生物在水体中的污水处理能力。而改性果胶钙的制备过程是在果胶钙的合成过程中加入了木脂素,果胶属于一种多糖,表面含有大量的亲水性基团,能够在水中溶胀后溶解,木脂素(lignan)也称为木酚素,是一种自然存在于一些植物中的多酚类化合物,木脂素与果

胶能够结合形成木脂素苷,木脂素苷的存在不仅增大了木脂素的亲水性,同时减弱了果胶在水中的溶解性,使果胶能够在水中保持凝胶态。

49.改性果胶钙对草炭土结合后,优点在于,首先,改性果胶钙本身具有更加丰富的亲水基团,更容易在水中分散开;其次,草炭土质量较轻,在水中容易漂浮,而与改性果胶钙结合后能够因密度增大而向水下沉去,且基于改性果胶钙的亲水性,能够在水中以悬浮态存在;第三,改性果胶钙中的果胶和木脂素还能够为微生物提供碳源,使微生物活性更强。

50.下面结合以下实施例对本发明作进一步描述。

51.实施例1

52.一种用于污水处理的高效反硝化微生物制剂,包含好氧反硝化菌144号菌和载体材料。

53.上述高效反硝化微生物制剂的制备方法,包括以下步骤:

54.步骤1,菌种的培养:

55.用接种环从斜面接种好氧反硝化菌144号菌株至150ml的反硝化培养基中,在温度为30℃、转速为150rpm的摇床中培养,培养至对数生长期得到od600为0.613的菌悬液;其中,反硝化培养基的配方(dm)包括:蒸馏水、6g/l的k2hpo4、1.5g/l的kh2po4、0.1g/l的mgso4·

7h2o、0.6g/l的kno3、5.64g/l的丁二酸钠和0.1ml/l的微量元素;微量元素包括钙剂、铁剂、锌剂、硒剂、铬剂中的至少一种;对数生长期的判定是采用紫外分光光度计测定菌液在600nm波长下的吸光度数值,记为od600,od600的数值验证菌液中菌种的含量,进而控制菌液是否处于对数生长期;

56.步骤2,反硝化微生物制剂的制备:

57.称取载体材料于烧杯中,使用锡箔纸密封后于高压灭菌釜中灭菌处理,灭菌处理的温度为118~125℃,灭菌时间至少为30min;之后在无菌条件下,将灭菌后的50g载体材料加入至经步骤1培养至对数生长期的50g菌悬液中,混合至载体材料完全润湿且松散并不粘附在壁上、不会聚集时,装入无菌容器,在25~35℃的室温环境下干燥,得到反硝化微生物制剂。

58.上述步骤2中,载体材料为活化后的草炭土,活化后的草炭土是向草炭土中混入改性果胶钙并均质化处理,改性果胶钙的混入量为草炭土质量的20%。

59.其中,改性果胶钙的制备方法为:

60.a.称取从亚麻中提取得到的木脂素与质量分数为30%~70%的乙醇溶液混合,搅拌均匀后,得到木脂素溶液;其中,木脂素与乙醇溶液的质量比为1:12;

61.b.称取果胶加入至木脂素溶液中,搅拌混合均匀后,木脂素/果胶混液;其中,果胶与木脂素溶液的质量比为1:15;

62.c.向木脂素/果胶混液中逐滴加入氢氧化钙溶液,滴加过程中以500~600rpm的速度不断搅拌,滴加完之后继续搅拌1~2h,得到果胶钙前处理液;其中,氢氧化钙溶液的浓度为0.03mol/l,氢氧化钙溶液中的氢氧化钙与木脂素/果胶混液的质量比为1:12;

63.d.称取碳酸氢钠溶液持续滴加至果胶钙前处理液中,滴加完毕后搅拌处理2~4h,将反应液减压除去乙醇后,置于3~10℃的冷藏室内静置5~8h,趁冷过滤收集固体,冷冻干燥后,得到改性果胶钙;其中,碳酸氢钠溶液的浓度为0.01mol/l;碳酸氢钠溶液中的碳酸氢钠与果胶钙前处理液的质量比为1:18。

64.实施例2

65.一种用于污水处理的高效反硝化微生物制剂,包含好氧反硝化菌144号菌和载体材料。

66.上述高效反硝化微生物制剂的制备方法,包括以下步骤:

67.步骤1,菌种的培养:

68.用接种环从斜面接种好氧反硝化菌144号菌株至150ml的反硝化培养基中,在温度为30℃、转速为150rpm的摇床中培养,培养至对数生长期得到od600为0.60的菌悬液;其中,反硝化培养基的配方(dm)包括:蒸馏水、6g/l的k2hpo4、1.5g/l的kh2po4、0.1g/l的mgso4·

7h2o、0.6g/l的kno3、5.64g/l的丁二酸钠和0.1ml/l的微量元素;微量元素包括钙剂、铁剂、锌剂、硒剂、铬剂中的至少一种;对数生长期的判定是采用紫外分光光度计测定菌液在600nm波长下的吸光度数值,记为od600,od600的数值验证菌液中菌种的含量,进而控制菌液是否处于对数生长期;

69.步骤2,反硝化微生物制剂的制备:

70.称取载体材料于烧杯中,使用锡箔纸密封后于高压灭菌釜中灭菌处理,灭菌处理的温度为118~125℃,灭菌时间至少为30min;之后在无菌条件下,将50g灭菌后的载体材料加入至经步骤1培养至对数生长期的50g菌悬液中,混合至载体材料完全润湿且松散并不粘附在壁上、不会聚集时,装入无菌容器,在25~35℃的室温环境下干燥,得到反硝化微生物制剂。

71.上述步骤2中,载体材料为活化后的草炭土,活化后的草炭土是向草炭土中混入改性果胶钙并均质化处理,改性果胶钙的混入量为草炭土质量的10%。

72.其中,改性果胶钙的制备方法为:

73.a.称取从亚麻中提取得到的木脂素与质量分数为30%~70%的乙醇溶液混合,搅拌均匀后,得到木脂素溶液;其中,木脂素与乙醇溶液的质量比为1:10;

74.b.称取果胶加入至木脂素溶液中,搅拌混合均匀后,木脂素/果胶混液;其中,果胶与木脂素溶液的质量比为1:12;

75.c.向木脂素/果胶混液中逐滴加入氢氧化钙溶液,滴加过程中以500~600rpm的速度不断搅拌,滴加完之后继续搅拌1~2h,得到果胶钙前处理液;其中,氢氧化钙溶液的浓度为0.02mol/l,氢氧化钙溶液中的氢氧化钙与木脂素/果胶混液的质量比为1:10;

76.d.称取碳酸氢钠溶液持续滴加至果胶钙前处理液中,滴加完毕后搅拌处理2~4h,将反应液减压除去乙醇后,置于3~10℃的冷藏室内静置5~8h,趁冷过滤收集固体,冷冻干燥后,得到改性果胶钙;其中,碳酸氢钠溶液的浓度为0.01mol/l;碳酸氢钠溶液中的碳酸氢钠与果胶钙前处理液的质量比为1:15。

77.实施例3

78.一种用于污水处理的高效反硝化微生物制剂,包含好氧反硝化菌144号菌和载体材料。

79.上述高效反硝化微生物制剂的制备方法,包括以下步骤:

80.步骤1,菌种的培养:

81.用接种环从斜面接种好氧反硝化菌144号菌株至150ml的反硝化培养基中,在温度为30℃、转速为150rpm的摇床中培养,培养至对数生长期得到od600为0.63的菌悬液;其中,

反硝化培养基的配方(dm)包括:蒸馏水、6g/l的k2hpo4、1.5g/l的kh2po4、0.1g/l的mgso4·

7h2o、0.6g/l的kno3、5.64g/l的丁二酸钠和0.1ml/l的微量元素;微量元素包括钙剂、铁剂、锌剂、硒剂、铬剂中的至少一种;对数生长期的判定是采用紫外分光光度计测定菌液在600nm波长下的吸光度数值,记为od600,od600的数值验证菌液中菌种的含量,进而控制菌液是否处于对数生长期;

82.步骤2,反硝化微生物制剂的制备:

83.称取载体材料于烧杯中,使用锡箔纸密封后于高压灭菌釜中灭菌处理,灭菌处理的温度为118~125℃,灭菌时间至少为30min;之后在无菌条件下,将灭菌后的50g载体材料加入至经步骤1培养至对数生长期的50g菌悬液中,混合至载体材料完全润湿且松散并不粘附在壁上、不会聚集时,装入无菌容器,在25~35℃的室温环境下干燥,得到反硝化微生物制剂。

84.上述步骤2中,载体材料为活化后的草炭土,活化后的草炭土是向草炭土中混入改性果胶钙并均质化处理,改性果胶钙的混入量为草炭土质量的30%。

85.其中,改性果胶钙的制备方法为:

86.a.称取从亚麻中提取得到的木脂素与质量分数为30%~70%的乙醇溶液混合,搅拌均匀后,得到木脂素溶液;其中,木脂素与乙醇溶液的质量比为1:15;

87.b.称取果胶加入至木脂素溶液中,搅拌混合均匀后,木脂素/果胶混液;其中,果胶与木脂素溶液的质量比为1:18;

88.c.向木脂素/果胶混液中逐滴加入氢氧化钙溶液,滴加过程中以500~600rpm的速度不断搅拌,滴加完之后继续搅拌1~2h,得到果胶钙前处理液;其中,氢氧化钙溶液的浓度为0.05mol/l,氢氧化钙溶液中的氢氧化钙与木脂素/果胶混液的质量比为1:15;

89.d.称取碳酸氢钠溶液持续滴加至果胶钙前处理液中,滴加完毕后搅拌处理2~4h,将反应液减压除去乙醇后,置于3~10℃的冷藏室内静置5~8h,趁冷过滤收集固体,冷冻干燥后,得到改性果胶钙;其中,碳酸氢钠溶液的浓度为0.02mol/l;碳酸氢钠溶液中的碳酸氢钠与果胶钙前处理液的质量比为1:20。

90.为了更清楚地对本发明进行说明,本发明还做了以下实验。

91.分别使用实施例1制备的活化后的草炭土、米糠、沸石、活性炭作为载体材料与好氧反硝化菌144号菌复合制备成四种反硝化微生物制剂,其中,好氧反硝化菌144号菌的加入量也做了5个幅度作为对比,即菌液的od600为原有的od600的1/4、菌液的od600为原有的od600的1/2、原有菌液的od600为0.613、菌液的od600为原有的od600的2倍和菌液的od600为原有的od600的4倍。

92.对比例1

93.一种反硝化微生物制剂,包含好氧反硝化菌144号菌和载体材料,载体材料为活化后的草炭土。将该反硝化微生物制剂对硝氮进行降解测试,结果如图1所示。

94.其中,反硝化微生物制剂的制备方法同实施例1,区别在于:

95.菌液的制备设置为5个浓度:菌液的od600为原有的od600的1/4(图1中草炭土1)、菌液的od600为原有的od600的1/2(图1中草炭土2)、原有菌液的od600为0.613(图1中草炭土3)、菌液的od600为原有的od600的2倍(图1中草炭土4)和菌液的od600为原有的od600的4倍(图1中草炭土5)。

96.对比例2

97.一种反硝化微生物制剂,包含好氧反硝化菌144号菌和载体材料。将该反硝化微生物制剂对硝氮进行降解测试,结果如图2所示。

98.反硝化微生物制剂的制备方法同实施例1,区别在于:

99.载体材料为米糠,米糠的吸水率约为150%,菌液的制备设置为5个浓度:菌液的od600为原有的od600的1/4(图2中米糠1)、菌液的od600为原有的od600的1/2(图2中米糠2)、原有菌液的od600为0.613(图2中米糠3)、菌液的od600为原有的od600的2倍(图2中米糠4)和菌液的od600为原有的od600的4倍(图2中米糠5)。

100.对比例3

101.一种反硝化微生物制剂,包含好氧反硝化菌144号菌和载体材料。将该反硝化微生物制剂对硝氮进行降解测试,结果如图3所示。

102.反硝化微生物制剂的制备方法同实施例1,区别在于:

103.载体材料为沸石,米糠的吸水率约为30%,菌液的制备设置为5个浓度:菌液的od600为原有的od600的1/4(图3中沸石1)、菌液的od600为原有的od600的1/2(图3中沸石2)、原有菌液的od600为0.613(图3中沸石3)、菌液的od600为原有的od600的2倍(图3中沸石4)和菌液的od600为原有的od600的4倍(图3中沸石5)。

104.对比例4

105.一种反硝化微生物制剂,包含好氧反硝化菌144号菌和载体材料。将该反硝化微生物制剂对硝氮进行降解测试,结果如图4所示。

106.反硝化微生物制剂的制备方法同实施例1,区别在于:

107.载体材料为活性炭,活性炭的吸水率约为75%,菌液的制备设置为5个浓度:菌液的od600为原有的od600的1/4(图4中活性炭1)、菌液的od600为原有的od600的1/2(图4中活性炭2)、原有菌液的od600为0.613(图4中活性炭3)、菌液的od600为原有的od600的2倍(图4中活性炭4)和菌液的od600为原有的od600的4倍(图4中活性炭5)。

108.从图1~4中可以看出,本发明提供的的固定化菌剂能以活化后的草炭土(图1)为载体制成的菌剂脱氮效果更好,其中,菌体生长量(od600)为0.613和原有的od600的4倍的菌液制成的菌剂降解速率更优,展示出良好的反硝化效果。

109.附:吸水率的检测方法:

110.采用以米糠,未活化的草炭土,活化后的草炭土,沸石,活性炭为载体的吸附法固定化技术制备菌剂。为使四种载体制成的菌剂均完全吸附菌液,需要预先测定五种载体材料的吸水率。称量米糠,未活化的草炭土,活化后的草炭土,沸石,活性炭五种载体材料各10g置于烧杯中,按一定梯度体积加入菌液,彻底混合细菌溶液和载体,直至载体材料松软、潮湿且不粘附在烧杯壁上、不会聚集时为止,测定三次后取平均值。吸水率反映了不同载体的吸附能力强弱,并以此确定载体材料与菌液的混合比。

111.经实验测定,米糠的吸水率约为150%,未活化的草炭土的吸水率约为20%,活化后的草炭土的吸水率约为100%,沸石的吸水率约为30%,活性炭的吸水率约为75%。

112.实验例1

113.使用实施例1制备的反硝化微生物制剂0.05g于氨氮模拟废水中,然后每隔一定时间取样测定模拟废水中氨氮、亚硝氮、硝氮的变化。其中,氨氮模拟废水配方如下:丁二酸钠

5.64g/l,氯化铵0.35g/l,k2hpo

4 6g/l,kh2po

4 1.5g/l,mgso4·

7h2o 0.1g/l,微量元素0.1ml/l,ph7.5,加入反硝化微生物制剂前在121℃条件下灭菌30min。结果如图5所示,能够看到在约30小时时,氨氮中的氮浓度已经降到了低于10mg/l,说明本发明实施例1制备的反硝化微生物制剂具有较好的氨氮降解作用,且在第80小时仍然能够保持较低的氮浓度,说明实施例1具有更好的保持水质的作用。

114.实验例2

115.使用实施例1制备的反硝化微生物制剂0.05g于硝态氮模拟废水中,每隔一定时间取样测定模拟废水中氨氮、亚硝氮、硝氮的变化。结果如图6所示。其中,硝态氮模拟废水配方如下:丁二酸钠5.64g/l,kno

3 0.6g/l,k2hpo

4 6g/l,kh2po

4 1.5g/l,mgso4·

7h2o 0.1g/l,微量元素0.1ml/l,ph7.5,加入反硝化微生物制剂前在121℃条件下灭菌30min。结果如图6所示,能够看到在约30小时时,硝态氮中的氮浓度已经降到了低于10mg/l,说明本发明实施例1制备的反硝化微生物制剂具有较好的硝态氮降解作用,且在第80小时仍然能够保持较低的氮浓度,说明实施例1具有更好的保持水质的作用。

116.实验例3

117.使用未活化的草炭土替换掉实施例1中活化后的草木炭作为载体材料,然后按照实施例1的方法制备成反硝化微生物制剂,将该微生物制剂置于氨氮模拟废水(如图7所示)中。其中,氨氮模拟废水配方如下:丁二酸钠5.64g/l,氯化铵0.35g/l,k2hpo

4 6g/l,kh2po

4 1.5g/l,mgso4·

7h2o 0.1g/l,微量元素0.1ml/l,ph7.5,加入反硝化微生物制剂前在121℃条件下灭菌30min。结果能够看到在约50小时时,氨氮中的氮浓度才降到了10mg/l附近,说明使用未活化的草炭土制备的反硝化微生物制剂的氨氮作用降解作用不如实施例1,且亚硝氮和硝氮在此期间也有一定的起伏,说明该反硝化微生物制剂在此过程中存在活性不足的情况。

118.实验例4

119.使用未活化的草炭土替换掉实施例1中活化后的草木炭作为载体材料,然后按照实施例1的方法制备成反硝化微生物制剂,将该微生物制剂置于硝态氮模拟废水(如图8所示)中,其中,硝态氮模拟废水配方如下:丁二酸钠5.64g/l,kno

3 0.6g/l,k2hpo

4 6g/l,kh2po

4 1.5g/l,mgso4·

7h2o 0.1g/l,微量元素0.1ml/l,ph7.5,加入反硝化微生物制剂前在121℃条件下灭菌30min。结果能够看到在约50小时时,硝态氮中的氮浓度才降到了10mg/l附近,说明使用未活化的草炭土制备的反硝化微生物制剂的硝态氮作用降解作用不如实施例1,且亚硝氮和氨氮在此期间也有一定的起伏,说明该反硝化微生物制剂在此过程中存在活性不足的情况。

120.最后应当说明的是,以上实施例仅用以说明本发明的技术方案,而非对本发明保护范围的限制,尽管参照较佳实施例对本发明作了详细地说明,本领域的普通技术人员应当理解,可以对本发明的技术方案进行修改或者等同替换,而不脱离本发明技术方案的实质和范围。

121.122.

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1