一种可生物降解的矿物复合纸及其制备方法

1.本发明属于塑料合成纸技术领域,具体涉及一种可生物降解的矿物复合纸及其制备方法。

背景技术:

2.纸张是人类生产和生活的必需品,是以木浆和草浆等植物纤维原料生产的,需要消耗大量森林,生产过程中还会排出大量“废液”污染环境。随着社会经济的快速发展和不断增大的纸张需求量,导致以树木为主的植物纤维原料大幅消耗,进一步导致纸张的生产成本日益增加。

3.因此,寻求价格低廉而又可以部分代替植物纤维,改善纸品性能而又不污染环境的新型造纸原料,成为造纸行业梦寐以求的事情。

4.复合纸是以天然或合成高分子物质为主要原材料,通过加工,赋予纸张的性质,并能作为纸张用途中的纸张。但是现有的生产复合纸工艺极易对环境造成污染和破坏,而且现有的合成纸,在打印过程中由于高温会造成合成纸收缩,或者卷曲使纸张的尺寸发生变化,从而导致复合纸的应用具有局限性。

技术实现要素:

5.本发明的目的在于提供一种可生物降解的矿物复合纸,采用工业固废粉体和废纺纤维作为填料,加入到可生物降解树脂基体中,可以显著提升复合纸张的力学性能和耐热性能,既能废物利用,又能有效降低生产成本,减少环境污染和破坏。

6.为实现上述目的,本发明提供了一种可生物降解的矿物复合纸,按质量份数计,由以下材料组成:可生物降解树脂40

‑

60份、工业固废粉体40

‑

60份、废纺纤维4

‑

10份、相容剂3

‑

5份、交联剂4

‑

8份、稳定剂1

‑

3份、增塑剂2

‑

6份、润滑剂1

‑

2份。

7.在一优选的实施方式中,一种可生物降解的矿物复合纸,按质量份数计,由以下材料组成:可生物降解树脂40

‑

50份、工业固废粉体50

‑

60份、废纺纤维4

‑

8份、相容剂3

‑

4份、交联剂5

‑

6份、稳定剂1

‑

2份、增塑剂3

‑

4份、润滑剂1

‑

2份。

8.在一优选的实施方式中,所述可生物降解树脂选自聚乳酸、壳聚糖、pbat中的一种或任意两种复合;

9.优选地,所述可生物降解树脂为聚乳酸和壳聚糖按质量比6:4复合合成的树脂或者pbat和壳聚糖按质量比6:4复合合成的树脂;

10.所述工业固废粉体包各种非金属与金属尾矿粉体、钢渣等冶炼渣或工业无机废渣。

11.在一优选的实施方式中,所述工业固废粉体粒径小于10μm,此粒度的工业固废粉体能够进一步提高在树脂中的分散性,避免团聚现象的发生。

12.在一优选的实施方式中,所述相容剂选自丙烯酸、甲基丙烯酸中的至少一种;

13.所述交联剂选自顺丁烯二酸酐、过氧化二异丙苯、过氧化苯甲酰中的至少一种;

14.所述稳定剂选自钙锌复合稳定剂、有机锡稳定剂、铅盐复合稳定剂中的至少一种;

15.所述增塑剂选自多元醇、邻苯二甲酸酯或氯化石蜡中的一种或两种;

16.所述润滑剂选自硬脂酸或聚乙烯蜡中的一种或两种。

17.在一优选的实施方式中,所述相容剂为丙烯酸,交联剂为过氧化二异丙苯,稳定剂为钙锌复合稳定剂,增塑剂为邻苯二甲酸酯,润滑剂为硬脂酸。

18.本发明的另一目的在于提供一种可生物降解的矿物复合纸的制备方法,废纺纤维预处理成长度为0.6mm

‑

1mm,直径为10um

‑

20um的纤维,既保证材料的强度,又能与矿粉和树脂充分混匀,提高复合材料稳定性;将各种助剂常温高速混合,使其混合均匀,有效提高了添加剂的分散度;再将矿粉微粒、预处理后纤维和可生物降解树脂先高速后低速混料,进一步使各个原料分散更均匀,制得混合料,最后挤出造粒,冷却定型。整体工艺简单,常温混料再挤出熔融,具有节能减排,低功耗高安全性的效果。

19.为实现上述目的,本发明提供了一种可生物降解的矿物复合纸的制备方法,其特征在于,包括以下步骤:

20.废纺纤维预处理:对废弃纺织纤维按照纤维成分分拣,并去除废弃纺织纤维中的非纤维类硬质杂物,将筛选后的纤维粉碎成,长度为0.6mm

‑

1mm,直径为10um

‑

20um的纤维。

21.添加剂混料:将相容剂、交联剂、稳定剂、增塑剂和润滑剂在混料机中高速混料,得到添加剂混合物;

22.制备混合料:将可生物降解树脂、预处理后的废纺纤维、工业固废粉体和添加剂混合物在混料机中高速混料,然后再低速混料,得到混合料;

23.挤出造粒:将混合料经真空上料机吸入到主机的锥型双螺杆挤出机料斗中,塑化挤出造粒,收集粒料。

24.冷却定型:对粒料进行挤出吹塑,进入定型水槽冷却,牵引机牵引定型后,切割成形,即得可生物降解的矿物复合纸。

25.在一优选的实施方式中,所述添加剂混料步骤中,高速混料条件:转速为600rpm;时间为30min;

26.所述制备混合料步骤中,高速混料条件:转速为600rpm;时间为30min;低速混料条件:转速为200rpm;时间为20min。

27.在一优选的实施方式中,所述挤出造粒步骤中,粒料的粒径为0.5

‑

2mm,粒长为2

‑

4mm;挤出条件为:挤出机螺筒温度为165

‑

175℃,辅机螺筒温度为165

‑

175℃,合流芯温度165

‑

175℃,机头温度为170

‑

180℃;

28.所述冷却定型步骤中,可生物降解的矿物复合纸纸张厚度为0.2

‑

0.4mm。

29.本发明将相容剂、交联剂、稳定剂、增塑剂和润滑剂混合,得到添加剂混合料。本发明对所述混合的顺序没有任何特殊的限定,采用本领域技术人员熟知的顺序即可。在本发明中,所述混合优选在高速混料机中进行。本发明对所述高速混料机的参数没有特殊要求,能够混合均匀即可。本发明对废纺纤维预处理和添加剂混料顺序没有约定,可以任意先后顺序,也可以同时进行。

30.本发明方案制备出的纸张可完全替代传统纸浆制造的纸张,满足多种应用场景,包括但不限于打印用纸领域。

31.与现有技术相比,根据本发明的一种可生物降解的矿物复合纸及其制备方法具有

如下优点:

32.(1)本发明可生物降解矿物复合纸的整体制备过程中不采用纸浆为原料,具有环保作用;采用可生物降解树脂、工业固废粉体和废纺纤维为主要原料,可以实现工业固废粉体和废纺纤维再利用的同时,还能够提高矿物复合纸的综合力学性能和耐热性能,降低生产成本保护环境。

33.(2)本发明制备的矿物复合纸抗张强度为52

‑

68n

·

m

·

g

‑1,撕裂强度932

‑

1157mn,耐破度为385

‑

582kpa,维卡软化点温度为72

‑

84℃,具有广泛的应用范围,可完全取代纸浆制成的纸张,并且原料易得,且成本低廉,具有优化资源配置的效果。

具体实施方式

34.若未特别指明,实施例中所用技术手段为本领域技术人员所熟知的常规手段,所用原料均为市售商品。

35.除非另有特别说明,本发明中用到的各种原材料、试剂、仪器和设备等均可通过市场购买得到或者可通过现有方法制备得到。

36.在本发明中,重量份可以是μg、mg、g、kg等本领域公知的重量单位,也可以是其倍数,如1/10、1/100、10倍、100倍等。

37.本发明实施例中,

38.实施例1

‑

5选用的工业固废粉体为,石英尾矿(产地河南省桐柏县)sio

2 99.71%;mgo 0.12%;na2o 0.08%;k2o 0.03%;cao 0.02%;fe2o

3 0.01%;tio

2 0.011%;

39.实施例6

‑

10选用的工业固废粉体为,铁尾矿(河北省涞源县)sio

2 42.06%;fe2o

3 15.5%;al2o

3 11.51%;cao 10.5%;k2o 5.37%;mgo 2.54%;tio

2 0.589%。

40.本发明实施例中,所用相容剂为丙烯酸,交联剂为过氧化二异丙苯,稳定剂为钙锌复合稳定剂,增塑剂为邻苯二甲酸酯,润滑剂为硬脂酸。

41.实施例1

42.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂40份、工业固废粉体60份、废纺纤维4份,相容剂5份,交联剂8份,稳定剂3份,增塑剂2份,润滑剂1份。

43.所述可生物降解树脂为聚乳酸,制备方法如下:

44.步骤(1):对废弃纺织纤维按照纤维成分分拣,并去除废弃纺织纤维中的非纤维类硬质杂物,将筛选后的纤维采用粉碎机进行粉碎,粉碎成纤维长度为0.6mm

‑

1mm,直径为10um

‑

20um的纤维。

45.步骤(2):将工业固废粉体用气流磨,磨粉至10μm左右,然后在烘箱中烘干。

46.步骤(3):将所述相容剂、交联剂、稳定剂、增塑剂、润滑剂在高速混料机中混料,得到添加剂混合物;

47.步骤(4):将树脂、废纺纤维、工业固废粉体与步骤(2)制得的添加剂混合物在高速混料机中混料,然后在低速混料机中混料,得到混合料;

48.步骤(5):步骤(3)获得的混合料经真空上料机吸入到主机的锥型双螺杆挤出机料斗中,塑化挤出造粒,挤出条件为:挤出机螺筒温度为165

‑

175℃,辅机螺筒温度为165

‑

175℃,合流芯温度165

‑

175℃,机头温度为170

‑

180℃。

49.步骤(6):对粒料进行挤出吹塑然后进入定型水槽冷却,牵引机牵引定型后,切割成形。

50.混料步骤中,高速混料条件:转速为600rpm;时间为30min;低速混料条件:转速为200rpm;时间为20min。

51.实施例2

52.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂40份、工业固废粉体60份、废纺纤维6份,相容剂5份,交联剂8份,稳定剂3份,增塑剂2份,润滑剂1份。所述可生物降解树脂为聚乳酸,制备方法如下:

53.其它制备步骤与实施例1相同。

54.实施例3

55.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂40份、工业固废粉体60份、废纺纤维8份,相容剂5份,交联剂8份,稳定剂3份,增塑剂2份,润滑剂1份。所述可生物降解树脂为聚乳酸,制备方法如下:

56.其它制备步骤与实施例1相同。

57.实施例4

58.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂40份、工业固废粉体60份、废纺纤维10份,相容剂5份,交联剂8份,稳定剂3份,增塑剂2份,润滑剂1份。所述可生物降解树脂为聚乳酸,制备方法如下:

59.其它制备步骤与实施例1相同。

60.实施例5

61.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂50份、工业固废粉体50份、废纺纤维6份,相容剂4份,交联剂6份,稳定剂2份,增塑剂4份,润滑剂1份。所述可生物降解树脂为聚乳酸,制备方法如下:

62.其它制备步骤与实施例1相同。

63.实施例6

64.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂60份、工业固废粉体40份、废纺纤维6份,相容剂3份,交联剂4份,稳定剂1份,增塑剂6份,润滑剂2份。所述可生物降解树脂为聚乳酸,制备方法如下:

65.其它制备步骤与实施例1相同。

66.实施例7

67.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂50份、工业固废粉体50份、废纺纤维6份,相容剂5份,交联剂6份,稳定剂2份,增塑剂4份,润滑剂1份。所述可生物降解树脂为pbat,制备方法如下:

68.其它制备步骤与实施例1相同。

69.实施例8

70.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂50份、工业固废粉体50份、废纺纤维6份,相容剂4份,交联剂6份,稳定剂2份,增塑剂4份,润滑剂1份。所述可生物降解树脂为壳聚糖,制备方法如下:

71.其它制备步骤与实施例1相同。

72.实施例9

73.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂50份、工业固废粉体50份、废纺纤维6份,相容剂4份,交联剂6份,稳定剂2份,增塑剂4份,润滑剂1份。所述可生物降解树脂为pbat和壳聚糖按质量比6:4复合合成,制备方法如下:

74.其它制备步骤与实施例1相同。

75.实施例10

76.本实施例所述的一种可生物降解的矿物复合纸及其制备方法包括以下质量份的组分:可生物降解树脂50份、工业固废粉体50份、废纺纤维6份,相容剂4份,交联剂6份,稳定剂2份,增塑剂4份,润滑剂1份。所述可生物降解树脂为聚乳酸和壳聚糖按质量比6:4复合合成,制备方法如下:

77.其它制备步骤与实施例1相同。

78.对比例1

79.按照实施例5的配方比例和制备方法制备可生物降解纸,其中不包含工业固废粉体和废纺纤维。

80.对比例2

81.按照实施例5的配方比例和制备方法制备可生物降解纸,其中不包含工业固废粉体。

82.对比例3

83.按照实施例5的配方比例和制备方法制备可生物降解纸,其中不包含废纺纤维。

84.对比例4

85.按照实施例5的配方比例和制备方法制备可生物降解纸,其中的工业固废粉体替换为碳酸钙。

86.性能测试

87.对实施例1

‑

10和对比例1

‑

4得到的可生物降解矿物复合纸行性能测试,其中:按照gb/t12914

‑

2008测试纸张抗张强度;

88.按照gb/t455

‑

2002测试纸张撕裂强度;

89.按照gb/t 454

‑

2002测试纸张耐破度;

90.按照gb/t 1633

‑

2000测试纸张维卡软化点温度。

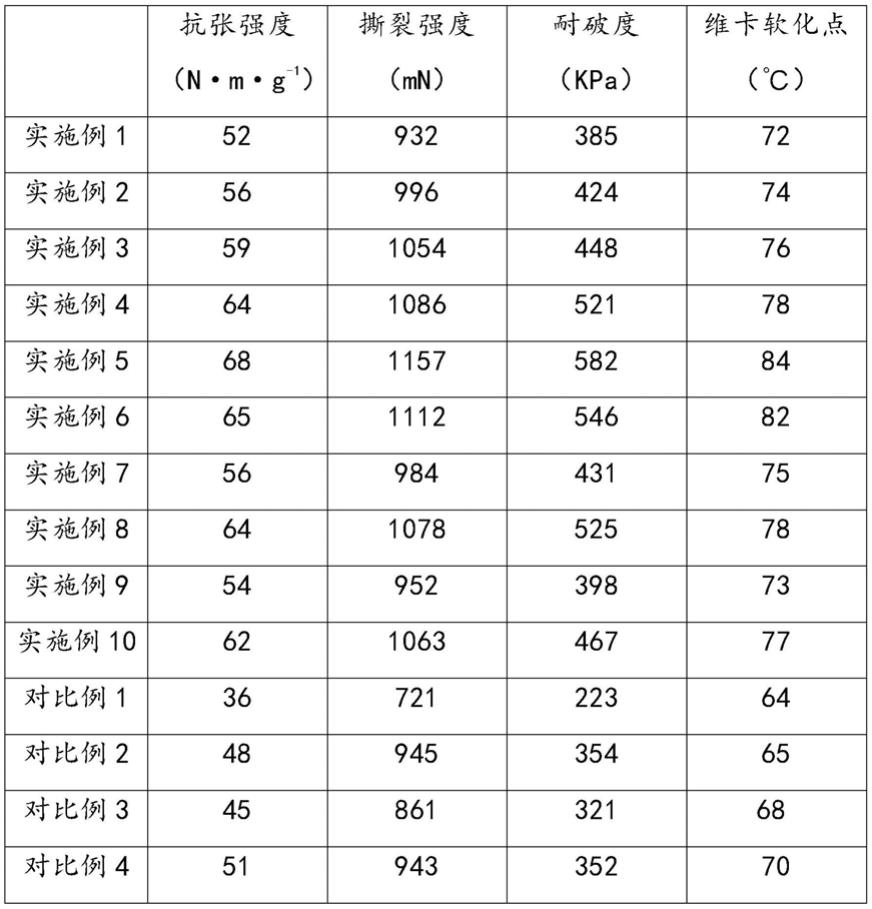

91.测试结果如表1所示。

92.表1实施例1

‑

10和对比例1

‑

4得到的矿物复合纸性能测试结果

[0093][0094]

根据上述的测试结果可以看出,按照本发明方案,采用工业固废粉体、废纺纤维及树脂制备出的可生物降解矿物复合纸,能够有效增强矿物复合纸的力学性能及耐热性能。并且制备出的纸张可完全替代传统纸浆制造的纸张,满足多种应用场景,包括但不限于打印用纸领域。根据上述测试结果,本发明提供的一种可生物降解矿物复合纸的抗张强度为52

‑

68n

·

m

·

g

‑1,撕裂强度932

‑

1157mn,耐破度为385

‑

582kpa,维卡软化点温度为72

‑

84℃。

[0095]

前述对本发明的具体示例性实施方案的描述是为了说明和例证的目的。这些描述并非想将本发明限定为所公开的精确形式,并且很显然,根据上述教导,可以进行很多改变和变化。对示例性实施例进行选择和描述的目的在于解释本发明的特定原理及其实际应用,从而使得本领域的技术人员能够实现并利用本发明的各种不同的示例性实施方案以及各种不同的选择和改变。本发明的范围意在由权利要求书及其等同形式所限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1