自组装乳化核壳型聚合物微球及其制备方法和应用与流程

1.本发明涉及一种自组装乳化核壳型聚合物微球及其制备方法和应用。

背景技术:

2.初始粒径为纳微米级的聚合物微球在油田的深部调剖作业中相比于其他调剖剂起到独特的效果,它可以进入到地层深部,在运移过程中缓慢膨胀并发生聚集,由吸附、架桥等作用对孔喉产生有效封堵。该类聚合物微球一般由反相乳液法聚合而成。按微球粒径的细分,工艺又有所不同,其中,纳米级(初始粒径在100纳米左右)一般采用反相微乳液聚合,为了达到热力学稳定,乳化剂的含量一般高达10%以上;而微米级(初始粒径在1~100微米)一般采用反相(微)悬浮聚合,虽然乳化剂含量较低,但产品稳定性差,一般几天甚至数小时就发生微球沉降分层;粒径介于以上两者之间的微球一般采用反相(细)乳液聚合,为了提高产品的稳定性,经常在反应前需将聚合体系进行均质化处理。为了提高调剖剂的性价比及调剖效果,除了提高微球乳液的有效固含量外,还可将微球由均相结构设计成核壳结构,核壳两部分带不同的电性,一定时间高温老化部分水解或降解后,微球之间可以相互吸引而形成较大的聚集体,大大提高了调剖的封堵效率。

3.由于调剖用的聚合物微球聚合基本采用水溶性单体,因此,要制得核壳型结构,聚合一般采用分步法:先将油相、乳化剂和含核单体的水相混合均匀,引发聚合制得微球的核部分,再向其中加入含壳单体的水相,混合均匀后引发聚合完成包壳反应,得到核壳型微球。但是,由于两部分水相均含水溶性单体,很容易产生互溶或互穿,很难得到结构分明的核壳结构;另外,还由于第二步又增加了水相单体含量,相当于减少了体系中乳化剂的含量,进一步反应时会大大影响乳化剂层的牢固性问题,也会影响到核壳结构以及产品的稳定性。

4.众所周知,在乳液聚合中表面活性剂作为乳化剂起着非常重要的作用,主要表现为:聚合前分散增溶单体形成较稳定的单体乳化液、提供单体聚合的场所,聚合后稳定乳胶粒子使之不发生凝聚、形成有一定固含量和粘度的稳定聚合物微球乳液,并对单体在乳液中的聚合行为、乳胶粒子大小和分布、乳胶粒的性质有很大的影响。常规乳化剂通常以物理吸附方式附着在聚合物微球粒子表面,容易受到外界环境的影响发生解吸迁移等。为了克服常规乳化剂的不足,国内外研究人员开发了许多新型的乳化剂品种,如低泡沫表面活性剂、高分子表面活性剂、易分解的表面活性剂以及可聚合表面活性剂等。其中,可聚合乳化剂其分子结构中除了具有亲水、亲油基外,还有可参加自由基聚合反应的功能基团,由于其具有聚合活性,其反应性官能团能参与乳液聚合反应,以共价键的方式键合到聚合物粒子表面起内乳化作用,而不再仅是靠物理吸附结合,使得表面活性剂的解吸将更加困难,因此也称为反应性表面活性剂或表面活性单体。这类可聚合乳化剂实则是含可聚合双键的两亲单体,分子中一部分含疏水(亲油)的碳链,另一部分含亲水基团,可以是阴离子型、阳离子型或非离子型。目前为止,人们较多地将这类表面活性剂用在水包油型涂料等乳液产品的制备中,可以改善聚合物膜的耐水性,在制备油田用油包水型聚合物类产品如微球方面应

用较少,而且结构也简单。如cn112661903a添加了甲基丙烯酸酯作为可聚合表面活性剂替代部分传统小分子乳化剂,但乳化剂含量仍高达5%以上,体系中还含有1~2%的醇类或盐类稳定剂,制得的是宽分布的微米级均相微球,有效固含量低于28%,这在产品性能指标上与一般的反相乳液或反相悬浮聚合相比没有体现出明显的优越性。

技术实现要素:

5.发明人在对核壳型聚合物微球的合成原理、结构表征及性质方面进行广泛、深入的研究基础上,通过引入可聚合表面活性单体参与反相乳液分步聚合,得到了自组装乳化核壳型聚合物微球。

6.具体而言,本发明涉及以下方面的内容:

7.1、一种自组装乳化核壳型聚合物微球,所述聚合物微球由包含以下组分的混合物反应制得;

8.a)20~50重量份的油相;优选25~40重量份;

9.b)1~20重量份的复合乳化剂体系;优选1~10重量份;

10.c)20~50重量份的聚合单体;优选25~40重量份;

11.d)0.01~2.0重量份的交联剂;优选0.1~1.0重量份;

12.e)0.001~1重量份的引发剂;优选0.005~0.5重量份;

13.f)其余为水;

14.其中,所述引发剂包括:

15.1)氧化剂,其重量为所述聚合单体重量的0.01~1.0%;优选0.02~0.5%;

16.2)还原剂,其重量为所述聚合单体重量的0.02~2.0%;优选0.05~1.0%;

17.3)偶氮引发剂,其重量为所述聚合单体重量的0~5%;优选0.1~2.0%。

18.2、前述或后述任一方面所述的自组装乳化核壳型聚合物微球,其中,所述油相选自由脂肪烃、芳烃中的至少一种;

19.所述脂肪烃选自工业白油和溶剂油中的至少一种;优选3号白油、5号白油、7号白油、120号溶剂油和200号溶剂油中的至少一种;所述芳烃选自苯、甲苯和二甲苯中的至少一种,优选二甲苯;用量占整个反应体系的20~50%,优选25~40%。

20.3、前述或后述任一方面所述的自组装乳化核壳型聚合物微球,其中,所述复合乳化剂体系为非离子型乳化剂和长碳链可聚合表面活性单体的组合,长碳链可聚合表面活性单体占整个乳化剂体系的0.5~20%,优选1~10%。复合乳化剂体系的亲水亲油平衡值hlb在3~9之间,优选4~7。

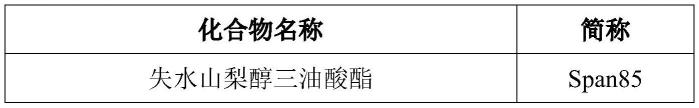

21.4、前述或后述任一方面所述的自组装乳化核壳型聚合物微球,其中,所述非离子乳化剂体系包括亲油性表面活性剂和亲水性表面活性剂;其中,所述亲油性表面活性剂为失水山梨醇脂肪酸酯类,优选span85、span80、span65和span60中的至少一种;所述亲水性表面活性剂为烷基酚聚氧乙烯醚、脂肪醇聚氧乙烯醚或聚氧乙烯失水山梨醇脂肪酸酯类,优选脂肪醇聚氧乙烯醚中的aeo系列、异构醇系列(环氧乙烷加和数大于5)和聚氧乙烯失水山梨醇脂肪酸酯类中的tween85、tween80、tween60、tween40、tween20中的至少一种。

22.5、前述或后述任一方面所述的自组装乳化核壳型聚合物微球,其中,所述长碳链可聚合表面活性单体选自含有不少于8个碳原子亲油链的疏水单体,如阴离子型的2-丙烯

酰胺基n-烷基磺酸钠、多元醇马来酸钠、马来酸酐衍生物等,阳离子型的烯丙基烷基(二甲基)氯化铵、甲基丙烯酰氧乙基烷基二甲基溴化铵、2-丙烯酰胺基乙基n-烷基二甲基溴化铵等,非离子型的n-烷基丙烯酰胺孪尾疏水单体如n,n-二烷基丙烯酰胺、由多个憎水性环氧丁烷单元和亲水性环氧乙烷单元组成的可聚合表面活性剂等。

23.在采用反相乳液法进行聚合物微球的成核结束、包壳反应之前,将长碳链可聚合表面活性单体加入反应体系中充分混合均匀。

24.6、前述或后述任一方面所述的自组装乳化核壳型聚合物微球,其中,所述聚合单体选自由非离子水溶性单体、阴离子单体和阳离子单体组成的组中的至少一种;

25.所述非离子水溶性单体选自由丙烯酰胺、甲(或乙)基丙烯酰胺、叔丁基丙烯酰胺等组成的组中的至少一种;

26.所述阴离子单体选自由丙烯酸、甲基丙烯酸、2-丙烯酰胺基-2-甲基丙磺酸、衣康酸、马来酸、富马酸或其盐类等组成的组中的至少一种;

27.所述阳离子单体选自由二甲基二烯丙基氯化铵、丙烯酰氧乙基三甲基氯化铵、甲基丙烯酰氧乙基三甲基氯化铵和2-丙烯酰胺基-2-甲基丙基三甲基氯化铵组成的组中的至少一种。

28.7、前述或后述任一方面所述的自组装乳化核壳型聚合物微球,其中,所述交联剂选自由亚甲基双丙烯酰胺、二乙烯基苯、聚乙二醇二丙烯酸酯和季戊四醇三丙烯酸酯组成的组中的至少一种。

29.8、前述或后述任一方面所述的自组装乳化核壳型聚合物微球,其中,所述氧化剂选自由过硫酸钾、过硫酸钠、过硫酸铵和过氧化苯甲酰组成的组中的至少一种;

30.所述还原剂选自由亚硫酸钠、亚硫酸钾,亚硫酸氢钠、亚硫酸氢钾、硫代硫酸钠、氯化亚铁组成的组中的至少一种;

31.所述偶氮引发剂选自由2,2

’‑

偶氮[2-(2-咪唑啉-2-基)丙烷]二盐酸盐(v044)、偶氮二异丁基脒盐酸盐(v50)、偶氮二异丁腈(aibn)和偶氮二异庚腈(abvn)组成的组中的至少一种。

[0032]

9、前述或后述任一方面所述的自组装乳化核壳型聚合物微球,其中,所述自组装乳化核壳型聚合物微球还包括络合剂,其重量为所述聚合单体重量的0.01~0.5%,优选0.05~0.2%;所述络合剂选自由乙二胺四乙酸二钠和二乙烯三胺五乙酸钠组成的组中的至少一种。

[0033]

10、自组装乳化核壳型聚合物微球的制备方法,包括以下步骤:

[0034]

①

将油相和复合乳化剂体系中的非离子乳化剂及油溶性偶氮引发剂混合均匀,形成连续相;

[0035]

分别将制备微球核部分及壳部分所需聚合单体、交联剂、任选的络合剂、水溶性偶氮引发剂和水混合均匀,形成水相ⅰ和水相ⅱ;其中,所述水相i与水相ii的质量比为1:9~9:1,水相i和水相ii中含有部分不同结构或电性的聚合单体;

[0036]

分别配置氧化剂水溶液和还原剂水溶液,氧化剂水溶液和还原剂水溶液的浓度为1~50wt%,优选5~30wt%;

[0037]

②

使所述连续相、所述水相ⅰ先后投入反应釜中混合均匀,得到混合物a;将反应釜内温度控制在10~30℃,通氮除氧,然后加入氧化剂水溶液搅拌均匀,再连续加入还原剂水

溶液引发聚合,待聚合温度达到最高温后保温反应1小时,得到聚合物微球的核部分;

[0038]

将聚合体系降温至20~30℃,加入长碳链可聚合表面活性单体搅拌几分钟,再加入水相ⅱ搅拌均匀,通氮除氧,与成核反应一样,先后加入氧化剂和还原剂,待聚合温度达到最高温后保温反应1小时,完成包壳反应,得到核壳型聚合物微球。

[0039]

其中,油溶性偶氮引发剂用于制备纳米级核壳型微球,水溶性偶氮引发剂用于制备亚微米及微米级核壳型微球。

[0040]

11、前述任一方面所述的自组装乳化核壳型聚合物微球,以及前述任一方面所述的自组装乳化核壳型聚合物微球的制备方法制备的自组装乳化核壳型聚合物微球在油田三次采油中的应用。

[0041]

技术效果

[0042]

本发明涉及的自组装乳化核壳型聚合物微球及其制备方法,通过引入长碳链可聚合表面活性单体,在分步法聚合制备核壳型聚合物微球时,待成核反应完成后再加入长碳链的可聚合表面活性单体、充分混合,这部分单体将自动排列在聚合物微球核的表面,其亲油端指向连续相、增加了乳化剂层的结构稳定性和空间位阻,使得后续加入的壳水相不易进入已经生成的微球核中,其亲水端中含有的活性基团将参与壳水相单体的共聚反应,相当于在微球核的表面提供许多铆接点给后续的包壳反应。待包壳反应结束后,就得到核壳分明的微球。这样,即使不增加乳化剂的含量,也可使微球的包壳反应稳定进行,并进一步增加产品的有效固形物,与一般的可聚合表面活性剂相比发挥了不同的功效。该自组装乳化核壳型聚合物微球可直接或与其他油田化学品复配后用于高温高盐、中高渗油藏三次采油用深度调剖、驱油等提高采收率的现场应用。

[0043]

采用本发明的技术方案,所提供的制备工艺制得的自组装乳化核壳型聚合物微球,聚合物微球初始粒径在100nm~10μm之间可调,产品在室温下较长时期稳定不分层。与油田现场水配制成微球调驱剂注入地层后,在高温高矿化度下的长期老化后仍具有较好的膨胀性能及封堵性能,取得了较好的技术效果。

[0044]

下面通过具体实施例对本发明进行进一步的阐述。

具体实施方式

[0045]

下面对本发明的具体实施方式进行详细说明,但是需要指出的是,本发明的保护范围并不受这些具体实施方式的限制,而是由附录的权利要求书来确定。

[0046]

本说明书提到的所有出版物、专利申请、专利和其它参考文献全都引于此供参考。除非另有定义,本说明书所用的所有技术和科学术语都具有本领域技术人员常规理解的含义。在有冲突的情况下,以本说明书的定义为准。

[0047]

当本说明书以词头“本领域技术人员公知”、“现有技术”或其类似用语来导出材料、物质、方法、步骤、装置或部件等时,该词头导出的对象涵盖本技术提出时本领域常规使用的那些,但也包括目前还不常用,却将变成本领域公认为适用于类似目的的那些。

[0048]

在本说明书的上下文中,按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法测试聚丙烯酰胺类微球乳液的可析出固形物含量、初始粒径和封堵率,并对微球乳液进行提炼精制。

[0049]

在本说明书的上下文中,所提到的化合物名称及简称如下表所示:

[0050][0051][0052]

在没有明确指明的情况下,本说明书内所提到的所有百分数、份数、比率等都是以重量为基准的,除非以重量为基准时不符合本领域技术人员的常规认识。

[0053]

【实施例1】

[0054]

在反应釜中先加入1000g 7号白油、180g span80、12g tween60、0.1g aibn,搅拌至混合均匀;在烧杯中加入530g水、10g叔丁基丙烯酰胺、400g丙烯酰胺、12g马来酸、100g二甲基二烯丙基氯化铵(60%)、0.5g乙二胺四乙酸二钠,2.5g亚甲基双丙烯酰胺,搅拌溶解均匀作为水相ⅰ;在另外的烧杯中加入410g水、28g 2-丙烯酰胺基-2-甲基磺酸钠、510g丙烯酰胺、0.5g乙二胺四乙酸二钠,1.0g亚甲基双丙烯酰胺,搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成20%的水溶液备用。将水相ⅰ加入反应釜中,在500rpm下持续搅拌,将反应釜内温度控制在20℃,通氮气除氧0.5h,然后滴入5g的过硫酸铵水溶液搅拌10min至均匀,再滴入7g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至85℃,保温继续反应1小时,得到透明的自组装乳化核壳型聚合物微球的核部分;将釜内温度降到30℃以下,加入0.2g aibn和2.5g十四醇马来酸钠搅拌均匀,再将水相ⅱ加入已经形成的核乳液中,搅拌通氮除氧0.5h,滴入10g的氧化剂水溶液搅拌10min至均匀,再滴入12g还原剂水溶

液引发聚合,几分钟后温度快速上升至78℃,保温继续反应1小时,得到透明的自组装乳化核壳型聚合物微球,可稳定存放一年以上。

[0055]

从物料计算得到,非离子乳化剂占整个反应体系的6.0%,比一般反相微乳液法制备纳米微球中乳化剂含量降低了约一半。

[0056]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,分别对核壳型微球的核及最终产品进行可析出固形物含量测试,分别为21.5%和31.9%,初始粒径测试分别为92nm和116nm;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为29.4mv及-3.6mv。以上数据表明,与投料单体的电性基本吻合,得到了阳离子电性的核及阴离子电性的外壳,粒径的增大也说明完成了包壳反应。

[0057]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用300md的填沙管按上述企标方法进行封堵率评价,测得封堵率达86%。

[0058]

【实施例2】

[0059]

在反应釜中先加入1000g 5号白油、120g span65、40g tween80、0.1g abvn,搅拌至混合均匀;在烧杯中加入510g水、15gn-乙烯基吡咯烷酮、380g丙烯酰胺、12g丙烯酸、80g甲基丙烯酰氧乙基三甲基氯化铵(80%)、0.5g乙二胺四乙酸二钠,2.5g亚甲基双丙烯酰胺,搅拌溶解均匀作为水相ⅰ;在另外的烧杯中加入410g水、38g 2-丙烯酰胺基-2-甲基磺酸钠、500g丙烯酰胺、0.5g乙二胺四乙酸二钠,1.0g亚甲基双丙烯酰胺,搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成20%的水溶液备用。将水相ⅰ加入反应釜中,在500rpm下持续搅拌,将反应釜内温度控制在20℃,通氮气除氧0.5h,然后滴入5.5g的过硫酸铵水溶液搅拌10min至均匀,再滴入8g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至83℃,保温继续反应1小时,得到透明的自组装乳化核壳型聚合物微球的核部分;将釜内温度降到30℃以下,加入0.2g abvn和3.2g马来酸酐十二醇丙磺酸钠搅拌均匀,再将水相ⅱ加入已经形成的核乳液中,搅拌通氮除氧0.5h,滴入10g的氧化剂水溶液搅拌10min至均匀,再滴入12g还原剂水溶液引发聚合,几分钟后温度快速上升至81℃,保温继续反应1小时,得到透明的自组装乳化核壳型聚合物微球,可稳定存放一年以上。

[0060]

从物料计算得到,非离子乳化剂占整个反应体系的5.1%,比一般反相微乳液法制备纳米微球中乳化剂含量降低了约一半。

[0061]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,分别对核壳型微球的核及最终产品进行可析出固形物含量测试,分别为21.8%和32.4%,初始粒径测试分别为156nm和182nm;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为28.6mv及-4.2mv。以上数据表明,与投料单体的电性基本吻合,得到了阳离子电性的核及阴离子电性的外壳,粒径的增大也说明完成了包壳反应。

[0062]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用500md的填沙管按上述企标方法进行封堵率评价,测得封堵率达89%。

[0063]

【实施例3】

[0064]

在反应釜中先加入1000g 3号白油、100g span80、15g aeo7,搅拌至混合均匀;在烧杯中加入500g水、12g甲基丙烯酰胺、380g丙烯酰胺、12g衣康酸、80g丙烯酰氧乙基三甲基

氯化铵(80%)、0.6g二乙烯三胺五乙酸钠,2.5g亚甲基双丙烯酰胺、0.1g v044,搅拌溶解均匀作为水相ⅰ;在另外的烧杯中加入410g水、30g丙烯酸钠、8g苯乙烯磺酸钠、500g丙烯酰胺、0.6g二乙烯三胺五乙酸钠,1.0g二乙烯基苯,0.2g v044搅拌溶解均匀作为水相ⅱ;将过硫酸钾、亚硫酸氢钠分别配置成20%的水溶液备用。将水相ⅰ加入反应釜中,在500rpm下持续搅拌,将反应釜内温度控制在20℃,通氮气除氧0.5h,然后滴入4.5g的过硫酸钾水溶液搅拌10min至均匀,再滴入6.8g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至81℃,保温继续反应1小时,得到乳白色的自组装乳化核壳型聚合物微球的核部分;将釜内温度降到30℃以下,加入2.8gn,n-二辛基丙烯酰胺搅拌均匀,再将水相ⅱ加入已经形成的核乳液中,搅拌通氮除氧0.5h,滴入9g的过硫酸钾水溶液搅拌10min至均匀,再滴入11g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至79℃,保温继续反应1小时,得到乳白色的自组装乳化核壳型聚合物微球,可稳定存放半年以上。

[0065]

从物料计算得到,非离子乳化剂占整个反应体系的3.8%,比一般反相乳液法制备亚微米微球中乳化剂含量降低了约一半。

[0066]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,分别对核壳型微球的核及最终产品进行可析出固形物含量测试,分别为21.7%和32.6%,初始粒径测试分别为463nm和526nm;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为30.5mv及-6.2mv。以上数据表明,与投料单体的电性基本吻合,得到了阳离子电性的核及阴离子电性的外壳,粒径的增大也说明完成了包壳反应。

[0067]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用1000md的填沙管按上述企标方法进行封堵率评价,测得封堵率达87%。

[0068]

【实施例4】

[0069]

在反应釜中先加入1000g 200号溶剂油、82g span60、8g aeo9,搅拌至混合均匀;在烧杯中加入530g水、400g丙烯酰胺、12g马来酸、120g二甲基二烯丙基氯化铵(60%)、0.5g乙二胺四乙酸二钠、2.5g亚甲基双丙烯酰胺、0.15g v50,搅拌溶解均匀作为水相ⅰ;在另外的烧杯中加入410g水、18g苯乙烯磺酸钠、520g丙烯酰胺、0.5g乙二胺四乙酸二钠,1.0g亚甲基双丙烯酰胺、0.25g v50,搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成20%的水溶液备用。将水相ⅰ加入反应釜中,在500rpm下持续搅拌,将反应釜内温度控制在20℃,通氮气除氧0.5h,然后滴入5g的过硫酸铵水溶液搅拌10min至均匀,再滴入7g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至89℃,保温继续反应1小时,得到乳白色的自组装乳化核壳型聚合物微球的核部分;将釜内温度降到30℃以下,加入1.8g丙烯酰胺丙基十二烷基二甲基溴化铵搅拌均匀,将水相ⅱ加入已经形成的核乳液中,搅拌通氮除氧0.5h,滴入9g的过硫酸铵水溶液搅拌10min至均匀,再滴入11g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至73℃,保温继续反应1小时,得到乳白色的自组装乳化核壳型聚合物微球,可稳定存放半年以上。

[0070]

从物料计算得到,非离子乳化剂占整个反应体系的2.9%,比一般反相乳液法制备亚微米微球中乳化剂含量降低了约一半。

[0071]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,分别对核壳型微球的核及最终产品进行可析出

固形物含量测试,分别为23.1%和33.4%,初始粒径测试分别为1.12μm和1.37μm;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为27.6mv及-2.9mv。以上数据表明,与投料单体的电性基本吻合,得到了阳离子电性的核及阴离子电性的外壳,粒径的增大也说明完成了包壳反应。

[0072]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用1500md的填沙管按上述企标方法进行封堵率评价,测得封堵率达91%。

[0073]

【实施例5】

[0074]

在反应釜中先加入1050g 120号溶剂油、50g span65、18g to12,搅拌至混合均匀;在烧杯中加入530g水、10g n-乙烯基吡咯烷酮、390g丙烯酰胺、10g甲基丙烯酸、80g甲基丙烯酰氧乙基三甲基氯化铵(80%)、0.5g乙二胺四乙酸二钠、2.5g亚甲基双丙烯酰胺、0.15g v50,搅拌溶解均匀作为水相ⅰ;在另外的烧杯中加入400g水、60g 2-丙烯酰胺基-2-甲基磺酸钠、450g丙烯酰胺、0.5g乙二胺四乙酸二钠,1.0g亚甲基双丙烯酰胺、0.25g v50,搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成20%的水溶液备用。将水相ⅰ加入反应釜中,在500rpm下持续搅拌,将反应釜内温度控制在20℃,通氮气除氧0.5h,然后滴入5g的过硫酸铵水溶液搅拌10min至均匀,再滴入7g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至89℃,保温继续反应1小时,得到半透明的自组装乳化核壳型聚合物微球的核部分;将釜内温度降到30℃以下,加入1.2g二甲基十八烷基烯丙基氯化铵搅拌均匀,将水相ⅱ加入已经形成的核乳液中,搅拌通氮除氧0.5h,滴入9g的过硫酸铵水溶液搅拌10min至均匀,再滴入11g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至73℃,保温继续反应1小时,得到半透明的自组装乳化核壳型聚合物微球,可稳定存放一个月以上。

[0075]

从物料计算得到,非离子乳化剂占整个反应体系的2.2%,比一般反相微悬浮法制备微米微球中乳化剂含量降低了约一半。

[0076]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,分别对核壳型微球的核及最终产品进行可析出固形物含量测试,分别为22.1%和32.3%,初始粒径测试分别为2.35μm和2.69μm;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为29.6mv及-5.8mv。以上数据表明,与投料单体的电性基本吻合,得到了阳离子电性的核及阴离子电性的外壳,粒径的增大也说明完成了包壳反应。

[0077]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用2000md的填沙管按上述企标方法进行封堵率评价,测得封堵率达93%。

[0078]

【实施例6】

[0079]

在反应釜中先加入1100g 120号溶剂油、30g span85、10g to15,搅拌至混合均匀;在烧杯中加入530g水、10g乙基丙烯酰胺、390g丙烯酰胺、10g衣康酸、85g丙烯酰氧乙基三甲基氯化铵(80%)、0.5g乙二胺四乙酸二钠、2.5g亚甲基双丙烯酰胺、0.15g v50,搅拌溶解均匀作为水相ⅰ;在另外的烧杯中加入400g水、32g苯乙烯磺酸钠、480g丙烯酰胺、0.5g乙二胺四乙酸二钠,1.0g亚甲基双丙烯酰胺、0.25g v50,搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成20%的水溶液备用。将水相ⅰ加入反应釜中,在500rpm下持续搅拌,将反应釜内温度控制在20℃,通氮气除氧0.5h,然后滴入5g的过硫酸铵水溶液搅拌10min至均匀,再滴入7g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至89℃,保温继续反应

1小时,得到半透明的自组装乳化核壳型聚合物微球的核部分;将釜内温度降到30℃以下,加入1.1g十二烷基磺基丙基马来酸钠搅拌均匀,将水相ⅱ加入已经形成的核乳液中,搅拌通氮除氧0.5h,滴入9g的过硫酸铵水溶液搅拌10min至均匀,再滴入11g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至73℃,保温继续反应1小时,得到半透明的自组装乳化核壳型聚合物微球,可稳定存放一个月以上。

[0080]

从物料计算得到,非离子乳化剂占整个反应体系的1.3%,比一般反相微悬浮法制备微米微球中乳化剂含量降低了约一半。

[0081]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,分别对核壳型微球的核及最终产品进行可析出固形物含量测试,分别为22.0%和32.1%,初始粒径测试分别为5.86μm和6.32μm;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为28.3mv及-8.2mv。以上数据表明,与投料单体的电性基本吻合,得到了阳离子电性的核及阴离子电性的外壳,粒径的增大也说明完成了包壳反应。

[0082]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用5000md的填沙管按上述企标方法进行封堵率评价,测得封堵率达88%。

[0083]

【比较例1】

[0084]

与实施例1相同,在反应釜中先加入1000g 7号白油、180g span80、12gtween60、0.1g aibn,搅拌至混合均匀;在烧杯中加入530g水、10g叔丁基丙烯酰胺、400g丙烯酰胺、12g马来酸、100g二甲基二烯丙基氯化铵(60%)、0.5g乙二胺四乙酸二钠,2.5g亚甲基双丙烯酰胺,搅拌溶解均匀作为水相ⅰ;在另外的烧杯中加入410g水、28g 2-丙烯酰胺基-2-甲基磺酸钠、510g丙烯酰胺、0.5g乙二胺四乙酸二钠,1.0g亚甲基双丙烯酰胺,搅拌溶解均匀作为水相ⅱ;将过硫酸铵、亚硫酸氢钠分别配置成20%的水溶液备用。将水相ⅰ加入反应釜中,在500rpm下持续搅拌,将反应釜内温度控制在20℃,通氮气除氧0.5h,然后滴入5g的过硫酸铵水溶液搅拌10min至均匀,再滴入7g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至88℃,保温继续反应1小时,得到接近透明的聚合物微球的核部分;将釜内温度降到30℃以下,加入0.2g aibn搅拌均匀,再将水相ⅱ加入已经形成的核乳液中,搅拌通氮除氧0.5h,滴入10g的过硫酸铵水溶液搅拌10min至均匀,再滴入12g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至81℃,保温继续反应1小时,得到接近透明的聚合物微球。但是肉眼可见两步反应中均有凝胶颗粒出现。

[0085]

从比较例1与实施例1相比可见,在非离子乳化剂仍占整个反应体系的6.0%时,去掉了长碳链可聚合表面活性单体,包壳聚合过程中出现了凝胶颗粒,说明体系稳定性变差。

[0086]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,初始粒径分别由100nm和1μm左右的双峰组成,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为28.7mv及15.6mv。以上数据表明,不仅微球粒径变大变宽、而且核壳之间形成了互穿,致使壳的阴离子电荷被核的阳离子电荷部分中和。

[0087]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用300md的填沙管按上述企标方法进行封堵率评价,测得封堵率达32%。

[0088]

【比较例2】

[0089]

与实施例3相同在反应釜中先加入1000g 3号白油、100g span80、15g aeo7,搅拌至混合均匀;在烧杯中加入500g水、12g甲基丙烯酰胺、380g丙烯酰胺、12g衣康酸、80g丙烯酰氧乙基三甲基氯化铵(80%)、0.6g二乙烯三胺五乙酸钠,2.5g亚甲基双丙烯酰胺、0.1g v044,搅拌溶解均匀作为水相ⅰ;在另外的烧杯中加入410g水、30g丙烯酸钠、508g丙烯酰胺、0.6g二乙烯三胺五乙酸钠,1.0g二乙烯基苯,0.2g v044搅拌溶解均匀作为水相ⅱ;将过硫酸钾、亚硫酸氢钠分别配置成20%的水溶液备用。将水相ⅰ加入反应釜中,在500rpm下持续搅拌,将反应釜内温度控制在20℃,通氮气除氧0.5h,然后滴入4.5g的过硫酸钾水溶液搅拌10min至均匀,再滴入6.8g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至84℃,保温继续反应1小时,得到乳白色的聚合物微球的核部分;将釜内温度降到30℃以下,将水相ⅱ加入已经形成的核乳液中,搅拌通氮除氧0.5h,滴入9g的过硫酸钾水溶液搅拌10min至均匀,再滴入11g亚硫酸氢钠水溶液引发聚合,几分钟后温度快速上升至81℃,保温继续反应1小时,得到乳白色的聚合物微球。但是肉眼可见包壳反应中有凝胶颗粒出现。

[0090]

从比较例2与实施例3相比可见,在非离子乳化剂仍占整个反应体系的3.8%时,去掉了水相中的可聚合表面活性单体,包壳聚合过程中出现了凝胶颗粒,说明体系稳定性变差。

[0091]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,初始粒径分别由数百纳米和几个微米的双峰组成;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为28.5mv及17.2mv。以上数据表明,不仅微球粒径变大变宽、而且核壳之间形成了互穿。

[0092]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用1000md的填沙管按上述企标方法进行封堵率评价,测得封堵率达26%。

[0093]

【比较例3】

[0094]

与实施例5相同,只是将长碳链可聚合单体二甲基十八烷基烯丙基氯化铵换成短碳链疏水单体苯乙烯磺酸钠,结果在包壳过程中出现了肉眼可见的凝胶颗粒,说明当后续再增加水相时,短碳链疏水单体没有起到乳化稳定作用。

[0095]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,初始粒径分别由几微米和几十个微米的双峰组成;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为29.5mv及12.6mv。以上数据表明,不仅微球粒径变大变宽、而且核壳之间形成了互穿。

[0096]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用2000md的填沙管按上述企标方法进行封堵率评价,测得封堵率达47%。

[0097]

【比较例4】

[0098]

与实施例6相同,只是将长碳链可聚合单体十二烷基磺基丙基马来酸钠换成对比文献中的普通可聚合乳化剂丙烯酸聚氧乙烯醚(12)十二烷基脂,结果在包壳过程中出现了肉眼可见的凝胶颗粒,说明当后续再增加水相时,该乳化剂没有起到稳定作用。

[0099]

按q/sh3375 134-2019中国石油化工股份有限公司上海石油化工研究院企业标准《耐温抗盐聚合物微球调驱剂》的测定方法,初始粒径分别由几微米和几十个微米的双峰组

成;另外,将微球的核及壳乳液按照上述标准中的方法提炼出精制干粉、分别进行zeta电位测试,微球核及壳的电位分别为28.3mv及9.2mv。以上数据表明,不仅微球粒径变大变宽、而且核壳之间形成了互穿。

[0100]

将该微球乳液用总矿化度200000mg/l盐水配制成0.3%浓度,在95℃下老化30天,用5000md的填沙管按上述企标方法进行封堵率评价,测得封堵率达43%。

[0101]

评价结果汇总见表1。

[0102]

表1添加长碳链可聚合表面活性单体制得的自乳化核壳型聚合物微球的性能

[0103][0104]

由表1可见,由实施例方案制得的自组装乳化核壳型聚合物微球具有优良的产品稳定性及高温高盐条件下的封堵性能,比较例只采用传统的非离子表面活性剂,或添加了短碳链疏水单体或普通可聚合表面活性剂,包壳聚合过程稳定性变差、有凝胶颗粒,制得的微球粒径分布宽,电位测试结果显示核壳结构不分明、互穿严重,因此在相同条件下评价封堵效果差。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1