一种内循环式厌氧发酵罐的制作方法

1.本发明涉及战略性新型产业技术领域,具体为一种内循环式厌氧发酵罐。

背景技术:

2.厌氧发酵罐是一种在断绝发酵液与空气接触的前提下,依赖兼性厌氧菌和专性厌氧菌的生物化学作用,对有机物进行生物降解,获得所需物质的发酵罐。

3.原料在发酵罐中,需要进行搅拌处理,从而使原料与厌氧菌充分混合接触,避免原料沉淀分层,导致发酵缓慢,但是现有的机械搅拌,设置在中心的搅拌轴上的叶片剪切力有限,范围相对较小,这将使得搅拌分散不充分,易在原料液面形成浮渣层并硬化结壳,使得沼气产率降低,且导致沼气堆积,无法顺利进入储气装置,内部气压增大,存在炸腔的危险。

4.同时,由于原料中多存在较大的物质,使得厌氧菌与原料的接触率减小,同时在搅拌过程中,受离心力影响,大的原料物质将靠近发酵罐内壁,使得发酵罐内传热不均匀,影响发酵速度以及厌氧菌的存活,而对于通入水蒸气对原料进行水分补充的环节,受到原料分层以及结壳影响,使得各处原料不能在最短时间内获得所需水分,导致有机物的厌氧发酵时间增长。

技术实现要素:

5.针对背景技术中提出的现有厌氧发酵罐在使用过程中存在的不足,本发明提供了一种内循环式厌氧发酵罐,具备无机械搅拌装置、三个破碎轮形成切割通道切割杂质、破碎轮旋转形成内外差引导原料形成漩涡、原料形成漩涡、混合原料自高处落下的优点,解决了上述背景技术中提出机械搅拌不充分、原料液面结壳、较大物质较多影响发酵以及传热不均、水蒸气混合效果差的技术问题。

6.本发明提供如下技术方案:一种内循环式厌氧发酵罐,包括发酵罐,进料口,排气管,观察窗,排污管,换热管,底座,所述发酵罐的一端底部固定连接有循环泵,所述循环泵的输入端固定连接有加工管,所述加工管的底部一端开设有传动腔,所述传动腔内活动套接有螺杆,所述加工管的底部固定连接有固定破碎轮,所述固定破碎轮的顶端贴合有从动破碎轮,所述发酵罐的底端中心固定连接有电机,所述电机的输出端固定连接有输出轴,所述输出轴的顶端固定连接有主动破碎轮,所述循环泵的输出端固定连接有排放管,所述排放管的顶部设有突出弯管,所述排放管的顶部内腔背离突出弯管的一端固定连接有限位凸起,所述排放管的顶部固定连接有蒸汽管,所述排放管的顶端固定连接有布水管,所述布水管的底部开设有均布的泄水口。

7.优选的,所述固定破碎轮上开设有均布的切割孔ii,所述从动破碎轮上开设有均布的切割孔iii,所述从动破碎轮的外侧中心固定连接有活动齿,所述从动破碎轮卡接在加工管内。

8.优选的,所述主动破碎轮与固定破碎轮贴合,所述主动破碎轮上开设有均布的切割孔i,所述切割孔i、切割孔ii、切割孔iii大小相同,所述切割孔i与从动破碎轮上的未开

口处在同一直线上,所述主动破碎轮的外侧中心固定连接有活动齿,所述从动破碎轮与主动破碎轮上的活动齿均与螺杆啮合,所述主动破碎轮卡接在加工管内。

9.优选的,所述加工管呈l形,所述加工管位于发酵罐内的一端开口向下,且位于发酵罐的内腔底部中心,所述加工管的壁厚值为五厘米。

10.优选的,所述突出弯管呈半球形,所述限位凸起的中心线与突出弯管的中心线重合,所述蒸汽管位于突出弯管的下方。

11.优选的,所述布水管位于发酵罐的内腔顶部,所述布水管与原料液面的距离为三十厘米至四十厘米。

12.本发明具备以下有益效果:

13.1、本发明通过设计的循环泵、加工管、主动破碎轮、固定破碎轮和从动破碎轮,使三个破碎轮的旋转形成剪切通道,对大体积的原料进行破碎处理,并使发酵罐中的原料在三个破碎轮形成的剪切旋力和内外压差下,呈漩涡状吸入加工管中,使发酵罐内摆脱机械搅拌,并使原料在发酵罐中形成漩涡,使原料分散充分,充分混合,并通过湍流提高换热效率。

14.2、本发明通过设计的排放管、突出弯管、限位凸起、蒸汽管,使原料在加工管中形成的湍流,在进入排放管后依然保持湍流状态,并在突出弯管处进一步形成涡流,使蒸汽与原料能充分混合,并通过设计的布水管,使混合后的原料从高处落入发酵罐中的原料中,从而使原料表面处于激荡状态,避免结壳,且使原料充分分散。

附图说明

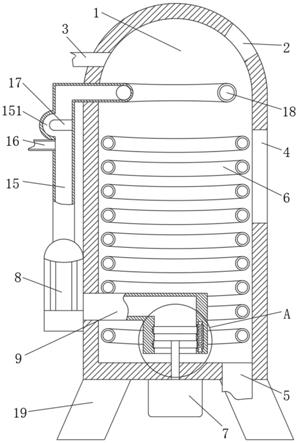

15.图1为本发明结构示意图;

16.图2为本发明从动破碎轮结构示意图;

17.图3为本发明固定破碎轮结构示意图;

18.图4为本发明主动破碎轮结构示意图;

19.图5为本发明图1中a处结构局部放大示意图;

20.图6为本发明布水管结构示意图。

21.图中:1、发酵罐;2、进料口;3、排气管;4、观察窗;5、排污管;6、换热管;7、电机;701、输出轴;8、循环泵;9、加工管;901、传动腔;10、主动破碎轮;101、切割孔i;11、固定破碎轮;111、切割孔ii;12、从动破碎轮;121、切割孔iii;13、活动齿;14、螺杆;15、排放管;151、突出弯管;16、蒸汽管;17、限位凸起;18、布水管;181、泄水口;19、底座。

具体实施方式

22.下面将结合本发明实施例中的附图,对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.请参阅图1、图5,一种内循环式厌氧发酵罐,包括发酵罐1,进料口2,排气管3,观察窗4,排污管5,换热管6,底座19,发酵罐1的一端底部固定连接有循环泵8,循环泵8的输入端固定连接有加工管9,加工管9呈l形,加工管9位于发酵罐1内的一端开口向下,且位于发酵

罐1的内腔底部中心,加工管9的壁厚值为五厘米,使发酵罐1内的原料能在能在漩涡形成后,加工管9的底部开口能成为漩涡中心,从而使发酵罐1内的各处原料受力均匀,避免受力不均而导致混合效率减小的情况,同时壁厚的设计,使加工管9能在主动破碎轮10和从动破碎轮12进行切割处理时,承受住较大的反作用力。

24.参阅图1-3、图5加工管9的底部一端开设有传动腔901,传动腔901内活动套接有螺杆14,加工管9的底部固定连接有固定破碎轮11,固定破碎轮11上开设有均布的切割孔ii111,固定破碎轮11的顶端贴合有从动破碎轮12,从动破碎轮12上开设有均布的切割孔iii121,从动破碎轮12的外侧中心固定连接有活动齿13,从动破碎轮12卡接在加工管9内,使从动破碎轮12受到加工管9的位置限制,避免从动破碎轮12在切割过程中受反作用力移位的情况。

25.参阅图1、图4-5,发酵罐1的底端中心固定连接有电机7,电机7的输出端固定连接有输出轴701,输出轴701的顶端固定连接有主动破碎轮10,主动破碎轮10与固定破碎轮11贴合,避免切割过程中由于二者之间存在间隙,而使杂质进入间隙,导致主动破碎轮10卡顿以及额外磨损的情况,主动破碎轮10上开设有均布的切割孔i101,切割孔i101、切割孔ii111、切割孔iii121大小相同,切割孔i101与从动破碎轮12上的未开口处在同一直线上,使切割孔i101和切割孔iii121经过切割孔ii111的时间存在先后,从后使杂质切割的更细小,主动破碎轮10的外侧中心固定连接有活动齿13,从动破碎轮12与主动破碎轮10上的活动齿13均与螺杆14啮合,使从动破碎轮12能通过螺杆14与主动破碎轮10同步旋转,形成内外压差,并引导发酵罐1中的原料形成漩涡,主动破碎轮10卡接在加工管9内,使主动破碎轮10受到加工管9的位置限制,避免主动破碎轮10在切割过程中受反作用力移位的情况。

26.参阅图1、图6,循环泵8的输出端固定连接有排放管15,排放管15的顶部设有突出弯管151,突出弯管151呈半球形,排放管15的顶部内腔背离突出弯管151的一端固定连接有限位凸起17,限位凸起17的中心线与突出弯管151的中心线重合,使液体能在限位凸起17的限制下流入突出弯管151,从而使液体流经时形成漩涡,排放管15的顶部固定连接有蒸汽管16,蒸汽管16位于突出弯管151的下方,使水蒸气先与原料接触后,再进入突出弯管151内,排放管15的顶端固定连接有布水管18,布水管18的底部开设有均布的泄水口181,布水管18位于发酵罐1的内腔顶部,布水管18与原料液面的距离为三十厘米至四十厘米,使混合后的原料从高处落入发酵罐中的原料中,从而使原料表面处于激荡状态,避免结壳,且使原料充分分散。

27.本发明的使用方法(工作原理)如下:

28.首先,通过进料口2将原料输入发酵罐1中,接着关闭进料口2,此时换热管6中开始通入换热介质,蒸汽管16中开始通入水蒸气,然后打开循环泵8和电机7,使循环泵8开始抽取发酵罐1中原料,同时使主动破碎轮10转动,使螺杆14转动,使从动破碎轮12同步转动,使主动破碎轮10上的切割孔i101、固定破碎轮11上的切割孔ii111、从动破碎轮12上的切割孔iii121之间形成交差切割通道,使发酵罐1中的原料逐渐形成漩涡,并被吸入加工管9内,此时,金国交差切割通道的原料被切割,且进一步形成旋转的湍流;

29.然后,循环泵8将乱流送入排放管15中,与蒸汽管16排入的蒸汽混合,在突出弯管151处,受到形状限制而形成漩涡,使原料与蒸汽充分混合后排入布水管18,接着混合原料从泄水口181中排出,落向发酵罐1中的原料液面,使原料液面层激荡;

30.最后,原料生成的气体从排气管3中排出,最终的杂质从排污管5排出即可。

31.需要说明的是,在本文中,诸如第一和第二等之类的关系术语仅仅用来将一个实体或者操作与另一个实体或操作区分开来,而不一定要求或者暗示这些实体或操作之间存在任何这种实际的关系或者顺序。而且,术语“包括”、“包含”或者其任何其他变体意在涵盖非排他性的包含,从而使得包括一系列要素的过程、方法、物品或者设备不仅包括那些要素,而且还包括没有明确列出的其他要素,或者是还包括为这种过程、方法、物品或者设备所固有的要素。

32.尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1