一种阻燃隔热的聚酰亚胺纳米纤维气凝胶及其制备方法与流程

1.本发明属于高分子材料技术领域,尤其是涉及一种阻燃隔热、具有柔韧回弹的聚酰亚胺纳米纤维气凝胶的制备方法。

背景技术:

2.气凝胶是一种出色的具有纳米三维多孔网络结构的固体材料,具有密度低、孔隙率高、比表面积大、热导率低的特点,在阻燃隔热、过滤吸附、储能器件以及航空航天等军用、民用领域有着广阔的应用前景。

3.但在实际应用过程中往往还要综合考虑气凝胶的柔韧性、疏水性、机械性能等,单一的气凝胶往往无法满足人们的需求;因为传统的无机氧化物气凝胶(二氧化硅、陶瓷、氧化铁气凝胶)机械性能差且容易开裂,而有机气凝胶(聚氨酯、聚脲、壳聚糖气凝胶)存在热稳定性差的缺点。因而设计出一种机械性能优异、热稳定好、低热导率和柔韧可回弹的新型气凝胶仍是该领域具有挑战性的问题。

4.聚酰亚胺(pi)是主链上含有酰亚胺环的一类聚合物,由于酰亚胺环具有刚性的芳香环稳定结构以及其芳杂环结构的共轭效应使主链键能和分子间作用力增强,因此pi具有良好的力学性能和热稳定性,已广泛应用于军事应用和太空飞行等领域。自2006年美国aspen aerogels公司生产出第一种线型pi气凝胶以来,该材料吸引了许多国内外研究者从事相关工作。pi气凝胶克服了传统无机氧化物气凝胶的脆性和有机气凝胶的耐温性差的问题,但在阻燃性上和无机氧化物气凝胶仍有很大差距,所以提升pi气凝胶的阻燃性以便获得更佳的性能、更广阔的应用是很有必要的。专利cn 108864473 a(申请号201810727377.5)提出了一种在纳米纤维分散液中引入聚苯乙烯以及水溶性聚酰胺酸再通过冷冻干燥以及高温热亚胺化处理制备超轻阻燃隔热可回弹的聚酰亚胺纳米纤维气凝胶,该类方法未从根本上改善有机气凝胶的可燃性,仅利用气凝胶的高孔隙率去实现阻燃隔热是远远不够的,并且引入的聚苯乙烯在高温下也存在不能完全除尽的问题而导致气凝胶含有杂质。因此建立一种可有效提升有机气凝胶的阻燃隔热性能的途径是目前该领域十分具有应用价值和挑战性的问题。

5.本发明通过在聚酰胺酸(paa)溶液中掺混二氧化硅前驱体并结合静电纺丝、冷冻干燥制备出(pi/sio2)@sio2复合纳米纤维气凝胶,该气凝胶骨架材料是表面包覆了二氧化硅无机层的聚酰亚胺纳米纤维,纳米纤维具有(pi/sio2)@sio2核壳结构,sio2杂化和表面包覆可赋予纳米纤维良好的耐热性能,这可大幅提高气凝胶的阻燃性能;较之传统的无机气凝胶,上述制备的气凝胶改善了无机气凝胶普遍的脆性。又因为聚酰亚胺纳米纤维包含高温热亚胺化处理下可热熔融的体系,可使得pi纳米纤维间发生交联搭接,从而又赋予本发明的pi气凝胶良好的柔韧回弹性。

技术实现要素:

6.本发明的目的在于解决现有技术的不足,提供一种具有阻燃隔热聚酰亚胺纳米纤

维气凝胶及简单有效的制备工艺方法。本发明的方法工艺过程简单,气凝胶柔韧性好,导热率较低,且气凝胶的使用密度可以调控,应用前景良好。

7.本发明提供了一种阻燃隔热的聚酰亚胺纳米纤维气凝胶,其特征在于,该气凝胶的骨架材料为表面包覆二氧化硅(sio2)无机层的一种或多种聚酰亚胺杂化(pi)纳米纤维,所述表面包覆二氧化硅(sio2)无机层的一种或多种聚酰亚胺(pi)纳米纤维具有(pi/sio2)@sio2核壳结构,芯层为pi/sio2杂化纳米纤维,壳层为sio2包覆层。

8.进一步地,所述一种或多种聚酰亚胺杂化(pi/sio2)纳米纤维中,至少一种聚酰亚胺杂化纳米纤维为在高温热酰亚胺化处理下可热熔融的聚酰亚胺纤维。

9.进一步地,所述的聚酰亚胺杂化(pi/sio2)纳米纤维至少包含一种在高温热酰亚胺化处理下可热熔融的聚酰亚胺纤维,可热熔融的聚酰亚胺纤维的含量为10

‑

100wt%,优选20

‑

90wt%;热固性pi纳米纤维含量为0

‑

90wt%,优选10

‑

80wt%。

10.进一步地,pi/sio2杂化纳米纤维的直径为240~750nm,优选350~450nm;壳层sio2包覆层的厚度为5~30nm,优选6~10nm。

11.进一步地,二氧化硅的含量为5~35wt%,优选10~25wt%。

12.所述聚酰亚胺纳米纤维气凝胶的密度为10~35mg/cm3,优选12~30mg/m3;孔隙率为97%以上,优选99%以上;压缩应变为50%下的应力为20~80kpa,优选30~70kpa。

13.sio2杂化和表面包覆层赋予纳米纤维良好的耐热性能,进而赋予纳米纤维气凝胶阻燃隔热的特性;同时pi/sio2纳米纤维赋予气凝胶可回弹性,而且根据加入的可熔融微交联的聚酰亚胺纳米纤维的种类以及比例可实现该气凝胶在柔弹性以及孔径结构上的调控。

14.一种阻燃隔热的聚酰亚胺纳米纤维气凝胶的制备方法,包含如下步骤:

15.a:多元酸酐和多元胺缩合聚合成聚酰胺酸溶液,在聚合开始前或聚合完成后加入二氧化硅前驱体,分别制成可热熔型聚酰胺酸/二氧化硅前驱体溶液和热固型聚酰胺酸/二氧化硅前驱体溶液;

16.b:通过静电纺丝制备聚酰胺酸/二氧化硅前驱体复合纳米纤维膜,水解,制得聚酰胺酸/二氧化硅复合纳米纤维膜;

17.c:将一种或者多种聚酰胺酸/二氧化硅复合纳米纤维膜分散于溶剂中,制得聚酰胺酸/二氧化硅复合纳米纤维分散液;当加入一种一种聚酰胺酸/二氧化硅复合纳米纤维时,加入的纳米纤维为可热熔型,当加入多种时,至少一种为可热熔融型聚酰胺酸纤维,其余为热固型。

18.d:将聚酰胺酸/二氧化硅复合纳米纤维分散液快速冷冻,制备出纳米纤维分散液的结晶相;冷冻干燥,得到聚酰胺酸/二氧化硅复合纳米纤维气凝胶;

19.e:对上述聚酰胺酸/二氧化硅复合纳米纤维气凝胶高温热酰亚胺化处理,得到包覆二氧化硅的聚酰亚胺复合纳米纤维气凝胶。

20.进一步地,所述高温热酰亚胺化处理下可热熔融的聚酰胺酸纤维选自六氟二酐(6fda)/4,4

’‑

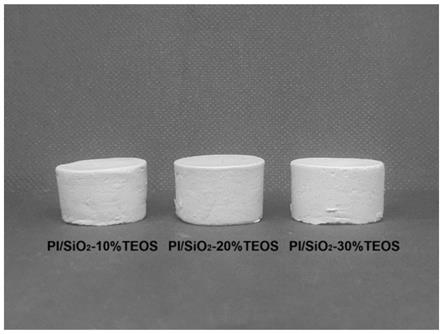

二氨基二苯醚(4,4

’‑

oda)体系的聚酰胺酸纤维、3,3’,4,4

’‑

二苯醚四羧酸二酐(odpa)/4,4

’‑

oda体系的聚酰胺酸纤维、双酚a型二酐(bpada)/4,4

’‑

oda体系的聚酰胺酸纤维、p84型聚酰亚胺前体的纤维、聚醚酰亚胺前体的纤维中的一种或多种。

21.进一步地,所述热固性聚酰亚胺纳米纤维的前驱体聚酰胺酸纤维所用二元酸酐为联苯四酸二酐(bpda)、均苯四酸二酐(pmda)、二苯甲酮四酸二酐(btda)中一种或两种以上

混合物,所述二胺为二氨基二苯醚(oda)、对苯二胺(pda)、4,4

’‑

二氨基二苯甲烷(mda)中一种或两种以上混合物。

22.进一步地,步骤a中合成聚酰胺酸溶液的所用的非质子极性溶剂优选为n

‑

甲基吡咯烷酮,n,n

‑

二甲基乙酰胺,n,n

‑

二甲基甲酰胺,二甲基亚砜等其中一种或者多种。

23.进一步地,步骤a中二氧化硅前驱体为正硅酸乙酯(teos)、正硅酸丁酯(tbos)、正硅酸甲酯(tmos)、甲基三乙氧基硅烷(mtes)、甲基三甲氧基硅烷(mtms)、多聚硅氧烷(peds)、倍半硅氧烷(poss)等硅醇盐中的一种或多种。

24.进一步地,其中优选二氧化硅前驱体在缩聚反应完成后缓慢滴加;聚酰胺酸溶液的固含量为5

‑

30wt%,优选6

‑

25wt%,特别优选8%

‑

20wt%。

25.进一步地,所述步骤a中添加的前驱体硅源与二酐的摩尔比为0.1:1

‑

7:1,优选0.5:1

‑

6:1。

26.进一步地,步骤b中水解是将聚酰胺酸/二氧化硅前驱体纤维膜放置在潮湿的环境中自然水解,湿度为30~60%,优选40~50%;水解时间为8

‑

20h,优选10

‑

15h;或者先将纳米纤维膜在140

‑

160℃,优选145

‑

155℃,半亚胺化10

‑

60min,优选20

‑

50min,再在纤维膜表面均匀喷涂薄层的水解促进剂,最后在50

‑

70℃,优选55

‑

65℃,恒温处理3

‑

20h,优选5

‑

15h;水解促进剂是去离子水、无水乙醇、浓盐酸中的一种或者多种。

27.进一步地,步骤c中分散的溶剂为乙二醇、丙三醇、叔丁醇、水、二氧六环、苯酚中的一种或者多种;优选为纯叔丁醇或20

‑

30wt%的叔丁醇水溶液,最优选纯叔丁醇。

28.进一步地,步骤e中所述高温热酰亚胺化处理是从室温升温至130

‑

160℃,优选140

‑

150℃,保温0.1

‑

2h,优选0.3

‑

1h,最优选0.5h;再升温至200~400℃,优选300

‑

350℃,保温0.1

‑

2h,优选0.3

‑

1h,最优选0.5h;升温速率为1

‑

5℃/min,优选2

‑

3℃/min。

29.与现有的技术相比,本发明具有如下优点:

30.(1)本发明的制作流程简单,易于操作,所需时间较短,效率高;

31.(2)本发明所选用的聚酰亚胺纤维具有受热自交联的特性,在高温处理下气凝胶内部会形成致密的交联网络结构,为气凝胶增加了弹性回弹的支撑点,从而使得气凝胶具有一定的弹性,在外力作用下也不会发生明显的坍塌,增强了气凝胶的骨架结构,同时减少交联剂的使用,节省了经济成本。

32.(3)本发明在聚酰亚胺纳米纤维表面成功包覆二氧化硅无机层,此无机包覆层赋予气凝胶良好的保温隔热性能,加之气凝胶本身具有高孔隙率、导热系数低的特点,从而使得该类气凝胶的阻燃隔热性能有明显的提升;而且根据加入的可熔融微交联的聚酰亚胺纤维的种类以及比例可实现该气凝胶在柔弹性以及孔径结构上的调控。

附图说明

33.图1是实施例1~3中聚酰亚胺/二氧化硅纳米纤维气凝胶混合不同比例的正硅酸乙酯的实物外观图;

34.图2是实施例1~4中聚酰亚胺/二氧化硅纳米纤维气凝胶的sem微观形貌图;

35.a,实施例1的聚酰亚胺/二氧化硅纳米纤维气凝胶的sem微观形貌图;b,实施例2的聚酰亚胺/二氧化硅纳米纤维气凝胶的sem微观形貌图;c,实施例3的聚酰亚胺/二氧化硅纳米纤维气凝胶的sem微观形貌图;d,实施例4的聚酰亚胺/二氧化硅纳米纤维气凝胶的sem微

观形貌图

36.图3是实施例1中聚酰亚胺/二氧化硅纳米纤维气凝胶中的纳米纤维断面的sem微观形貌图;

37.图4是实施例1~3中聚酰亚胺/二氧化硅纳米纤维气凝胶的tga热分析图;

38.图5是实施例1~3、对比例1中聚酰亚胺/二氧化硅纳米纤维气凝胶掺混不同摩尔比正硅酸乙酯的最大压缩应力应变图;

39.图6是实施例1~3、对比例1中聚酰亚胺/二氧化硅纳米纤维气凝胶和纯聚酰亚胺纳米纤维气凝胶的燃烧实验对比图(点燃时间均为10s)。

40.(a)为对比例1样品燃烧前中后的照片;(b)为实施例1样品燃烧前中后的照片;

41.(c)为实施例2样品燃烧前中后的照片;(d)为实施例3样品燃烧前中后的照片;

42.(e)为对比例1和实施例1

‑

3样品燃烧后的照片:e1为对比例1,e2为实施例1,e3为实施例2,e4为实施例3;

具体实施方式

43.下面结合具体实施例,进一步阐述发明。应该说明的是:以下实施例仅用以说明本发明而并非限制本发明所描述的技术方案。因此,尽管本说明书参照下述的实施例对本发明已进行了详细的说明,但是,本领域的技术人员应当理解,仍然可以对本发明进行修改或等同替换;而一切不脱离本发明的精神和范围的技术方案及其改进,其均应涵盖在本发明的权利要求范围当中。

44.实施例1

45.制备odpa

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜,经过均质剂分散倒入模具后冷冻干燥,然后经热亚胺化后得到热熔融微交联型聚酰亚胺纳米纤维气凝胶。

46.(1)称取摩尔比为1:1的3,3’,4,4

’‑

二苯醚四羧酸二酐(odpa)2.0g、4,4

’‑

二氨基二苯醚(oda)1.8g,将oda全部溶于30ml的n,n

’‑

二甲基甲酰胺(dmf)溶剂中,机械搅拌,待oda全部溶解于dmf后,冰水浴的条件下,分步加入odpa,得到固含量为12wt%的聚酰胺酸溶液后,再慢慢滴加占二酐摩尔比为100%的正硅酸乙酯(teos),机械搅拌2h后,得到均一的聚酰胺酸/正硅酸乙酯混合溶液,将混合溶液装入20ml的注射器中,应用静电纺丝技术制备出聚酰胺酸/正硅酸乙酯纤维膜,静电纺丝机具体参数为纺丝电压:20kv;纺丝温度:室温;纺丝湿度:40%;注射器针头直径:18号;接收辊转速:80.0m/min;接收距离:20cm。将制备出的聚酰胺酸纤维膜置于超净台并水解12h得到odpa

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜。

47.(2)将odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜均质机均匀分散在叔丁醇中,聚酰胺酸/二氧化硅纤维的质量分数为2wt%,将纳米纤维分散液倒入模具中并在并在

‑

80℃预冻8h,经过冷冻干燥(真空度为0~1pa,干燥时间为72h)制备得到聚酰胺酸/二氧化硅纳米纤维气凝胶。

48.(3)将聚酰胺酸纳米纤维气凝胶置于热炉中,以2℃/min的升温速度从室温升温至150℃并保温0.5h,然后再以2℃/min的升温速度升温至260℃并保温0.5h,从而制得聚酰亚胺/二氧化硅纳米纤维气凝胶。该气凝胶的密度为27.22mg/cm3,孔隙率为99.16%,收缩率为16.55%,压缩应变50%下的应力是33.2kpa。

49.对比例1

50.按照实施例1,不添加硅源正硅酸乙酯,其余步骤均和实施例1相同,制得气凝胶,该气凝胶的密度为26.60mg/cm3,孔隙率为99.83%,收缩率为18.55%,压缩应变50%下的应力是13.2kpa。

51.实施例2

52.制备odpa

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜,经过均质剂分散倒入模具后冷冻干燥,然后经热亚胺化后得到热熔融微交联型聚酰亚胺纳米纤维气凝胶。

53.(1)称取摩尔比为1:1的3,3’,4,4

’‑

二苯醚四羧酸二酐(odpa)2.0g、4,4

’‑

二氨基二苯醚(oda)1.8g,将oda全部溶于30ml的n,n

’‑

二甲基甲酰胺(dmf)溶剂中,机械搅拌,待oda全部溶解于dmf后,冰水浴的条件下,分步加入odpa,得到固含量为12wt%的聚酰胺酸溶液后,再慢慢滴加占二酐摩尔比为200%的正硅酸乙酯(teos),机械搅拌2h后,得到均一的聚酰胺酸/正硅酸乙酯混合溶液,将混合溶液装入20ml的注射器中,应用静电纺丝技术制备出聚酰胺酸/正硅酸乙酯纤维膜,静电纺丝机具体参数为纺丝电压:20kv;纺丝温度:室温;纺丝湿度:40%;注射器针头直径:18号;接收辊转速:80.0m/min;接收距离:20cm。将制备出的聚酰胺酸纤维膜置于超净台并水解12h得到odpa

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜。

54.(2)将odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜均质机均匀分散在叔丁醇中,聚酰胺酸/二氧化硅纤维的质量分数为2wt%,将纳米纤维分散液倒入模具中并在并在

‑

80℃预冻8h,经过冷冻干燥(真空度为0~1pa,干燥时间为72h)制备得到聚酰胺酸/二氧化硅纳米纤维气凝胶。

55.(3)将聚酰胺酸纳米纤维气凝胶置于热炉中,以2℃/min的升温速度从室温升温至150℃并保温0.5h,然后再以2℃/min的升温速度升温至260℃并保温0.5h,从而制得聚酰亚胺/二氧化硅纳米纤维气凝胶。该气凝胶的密度为27.44mg/cm3,孔隙率为99.35%,收缩率为14.45%,压缩应变50%下的应力是35.1kpa。

56.实施例3

57.制备odpa

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜,经过均质剂分散倒入模具后冷冻干燥,然后经热亚胺化后得到热熔融微交联型聚酰亚胺纳米纤维气凝胶。

58.(1)称取摩尔比为1:1的3,3’,4,4

’‑

二苯醚四羧酸二酐(odpa)2.0g、4,4

’‑

二氨基二苯醚(oda)1.8g,将oda全部溶于30ml的n,n

’‑

二甲基甲酰胺(dmf)溶剂中,机械搅拌,待oda全部溶解于dmf后,冰水浴的条件下,分步加入odpa,得到固含量为12wt%的聚酰胺酸溶液后,再慢慢滴加占二酐摩尔比为300%的正硅酸乙酯(teos),机械搅拌2h后,得到均一的聚酰胺酸/正硅酸乙酯混合溶液,将混合溶液装入20ml的注射器中,应用静电纺丝技术制备出聚酰胺酸/正硅酸乙酯纤维膜,静电纺丝机具体参数为纺丝电压:20kv;纺丝温度:室温;纺丝湿度:40%;注射器针头直径:18号;接收辊转速:80.0m/min;接收距离:20cm。将制备出的聚酰胺酸纤维膜置于超净台并水解12h得到odpa

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜

59.(2)将odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜均质机均匀分散在叔丁醇中,聚酰胺酸/二氧化硅纤维的质量分数为2wt%,将纳米纤维分散液倒入模具中并在并在

‑

80℃预冻8h,经过冷冻干燥(真空度为0~1pa,干燥时间为72h)制备得到聚酰胺酸/二氧化硅纳

米纤维气凝胶

60.(3)将聚酰胺酸纳米纤维气凝胶置于热炉中,以2℃/min的升温速度从室温升温至150℃并保温0.5h,然后再以2℃/min的升温速度升温至260℃并保温0.5h,从而制得聚酰亚胺/二氧化硅纳米纤维气凝胶。该气凝胶的密度为27.92mg/cm3,孔隙率为99.41%,收缩率为14.35%,压缩应变50%下的应力是38.2kpa。

61.实施例4

62.制备pmda

‑

oda/odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜,经过均质剂分散倒入模具后冷冻干燥,然后经热亚胺化后得到热熔融微交联型聚酰亚胺纳米纤维气凝胶。

63.(1)称取摩尔比为1:1的均苯四甲酸二酐(pmda)2.0g、4,4

’‑

二氨基二苯醚(oda)1.8g,将oda全部溶于30ml的n,n

‑

二甲基甲酰胺(dmf)溶剂中,机械搅拌,待oda全部溶解于dmf后,冰水浴的条件下,分步加入pmda,得到固含量为12wt%的聚酰胺酸溶液后,再慢慢滴加占二酐摩尔比为300%的正硅酸丁酯(tbos),机械搅拌2h后,得到均一的聚酰胺酸/正硅酸丁酯混合溶液,将混合溶液装入20ml的注射器中,应用静电纺丝技术制备出聚酰胺酸/正硅酸乙酯纤维膜,静电纺丝机具体参数为纺丝电压:20kv;纺丝温度:室温;纺丝湿度:40%;注射器针头直径:18号;接收辊转速:80.0m/min;接收距离:20cm。将制备出的聚酰胺酸纤维膜置于超净台水解12h,得到pmda

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜,并用相同的方法制备出odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜。

64.(2)将pmda

‑

oda/odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜按4:1的比例用均质机均匀分散在叔丁醇中,聚酰胺酸/二氧化硅纤维的质量分数为2wt%,将纳米纤维分散液倒入模具中并在并在

‑

80℃预冻8h,经过冷冻干燥(真空度为0~1pa,干燥时间为72h)制备得到聚酰胺酸/二氧化硅纳米纤维气凝胶。

65.(3)将聚酰胺酸纳米纤维气凝胶置于热炉中,以2℃/min的升温速度从室温升温至150℃并保温0.5h,然后再以2℃/min的升温速度升温至300℃并保温0.5h,从而制得聚酰亚胺/二氧化硅纳米纤维气凝胶。该气凝胶的密度为28.22mg/cm3,孔隙率为99.32%,收缩率为14.13%,压缩应变50%下的应力是37.8kpa。

66.对比例2

67.按照实施例4制备pmda

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜,然后制备pmda

‑

oda体系的聚酰亚胺/二氧化硅纳米纤维气凝胶,该气凝胶的密度为28.13mg/cm3,孔隙率为99.25%,收缩率为13.98%,压缩应变50%下的应力是15.3kpa。

68.实施例5

69.制备pmda

‑

oda/odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜,经过均质剂分散倒入模具后冷冻干燥,然后经热亚胺化后得到热熔融微交联型聚酰亚胺纳米纤维气凝胶。

70.(1)称取摩尔比为1:1的均苯四甲酸二酐(pmda)2.0g、4,4

’‑

二氨基二苯醚(oda)1.8g,将oda全部溶于30ml的n,n

‑

二甲基甲酰胺(dmf)溶剂中,机械搅拌,待oda全部溶解于dmf后,冰水浴的条件下,分步加入pmda,得到固含量为12wt%的聚酰胺酸溶液后,再慢慢滴加占二酐摩尔比为300%的正硅酸丁酯(tbos),机械搅拌2h后,得到均一的聚酰胺酸/正硅酸丁酯混合溶液,将混合溶液装入20ml的注射器中,应用静电纺丝技术制备出聚酰胺酸/正硅酸乙酯纤维膜,静电纺丝机具体参数为纺丝电压:20kv;纺丝温度:室温;纺丝湿度:40%;注射器针头直径:18号;接收辊转速:80.0m/min;接收距离:20cm。将制备出的聚酰胺酸纤维

膜置于超净台水解12h,得到pmda

‑

oda体系的聚酰胺酸/二氧化硅纳米纤维膜,并用相同的方法制备出odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜。

71.(2)将pmda

‑

oda/odpa

‑

oda体系的聚酰胺酸/二氧化硅纤维膜按6:4的比例用均质机均匀分散在叔丁醇中,聚酰胺酸/二氧化硅纤维的质量分数为2wt%,将纳米纤维分散液倒入模具中并在并在

‑

80℃预冻8h,经过冷冻干燥(真空度为0~1pa,干燥时间为72h)制备得到聚酰胺酸/二氧化硅纳米纤维气凝胶。(3)将聚酰胺酸纳米纤维气凝胶置于热炉中,以2℃/min的升温速度从室温升温至150℃并保温0.5h,然后再以2℃/min的升温速度升温至300℃并保温0.5h,从而制得聚酰亚胺/二氧化硅纳米纤维气凝胶。该气凝胶的密度为28.33mg/cm3,孔隙率为99.21%,收缩率为16.35%,压缩应变50%下的应力是34.1kpa。

72.对比例3:

73.制备odpa

‑

oda体系的聚酰胺酸米纤维膜,经过均质剂分散倒入模具后冷冻干燥,然后经热亚胺化后得到热熔融微交联型聚酰亚胺纳米纤维气凝胶。

74.(1)称取摩尔比为1:1的3,3’,4,4

’‑

二苯醚四羧酸二酐(odpa)2.0g、4,4

’‑

二氨基二苯醚(oda)1.8g,将oda全部溶于30ml的n,n

’‑

二甲基甲酰胺(dmf)溶剂中,机械搅拌,待oda全部溶解于dmf后,冰水浴的条件下,分步加入odpa,得到粘度适中的聚酰胺酸溶液,将混合溶液装入20ml的注射器中,应用静电纺丝技术制备出聚酰胺酸/正硅酸乙酯纤维膜,静电纺丝机具体参数为纺丝电压:20kv;纺丝温度:室温;纺丝湿度:40%;注射器针头直径:18号;接收辊转速:80.0m/min;接收距离:20cm。将制备出的聚酰胺酸纤维膜置于超净台12h。

75.(2)将odpa

‑

oda体系的聚酰胺酸纤维膜均质机均匀分散在叔丁醇中,聚酰胺酸纤维的质量分数为2wt%,将纳米纤维分散液倒入模具中并在超低温下预冻,经过冷冻干燥的方法制备得到聚酰胺酸纳米纤维气凝胶。

76.(3)将聚酰胺酸纳米纤维气凝胶置于热炉中,以2℃/min的升温速度从室温升温至150℃并保温0.5h,然后再以2℃/min的升温速度升温至260℃并保温0.5h,从而制得聚酰亚胺纳米纤维气凝胶。

77.该气凝胶的密度为25.86mg/cm3,孔隙率为98.95%,收缩率为17.4%,压缩应变50%下的应力是35.4kpa。

78.将对比例3得到的气凝胶与实施例1、2、3得到的气凝胶对比阻燃效果,酒精灯点燃10s,如图6,可以明显看出无机包覆层对气凝胶的阻燃隔热性能提升明显,随着teos的含量增加,气凝胶在同样温度和环境下的燃烧效果下降,自熄性能提升。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1