一种三金属中心(Co&Cu&Zn)2DMOFs/紫外光催化氧化环烷烃的方法

一种三金属中心(co&cu&zn)2d mofs/紫外光催化氧化环烷烃的方法

技术领域

1.本发明涉及一种三金属中心(co&cu&zn)2d mofs/紫外光催化氧化环烷烃合成环烷醇和环烷酮的方法,属于工业催化和精细有机合成领域。

背景技术:

2.环烷烃催化氧化是化学工业中一个十分重要的转化过程,其氧化产物环烷醇和环烷酮,不仅是重要的有机溶剂,也是重要的精细化工中间体,广泛应用于农药、医药、染料、表面活性剂、树脂等精细化工产品的合成,尤其是聚酰胺类纤维尼龙

‑

6和尼龙

‑

66的生产。目前,工业上环烷烃的催化氧化主要是以均相co

2+

或mn

2+

为催化剂,氧气(o2)为氧化剂,在下进行的,存在的主要问题是反应温度高,反应条件苛刻,目标产物选择性差,反应转化率提高会消耗部分氧化产物的选择性(applied catalysis a,general 2019,575:120

‑

131;catalysis communications 2019,132:105809;applied catalysis a,general 2021,609:117904;)。产生上述问题的主要根源为:(1)目前工业上o2氧化环烷烃主要经历无序的自由基扩散历程;(2)氧化中间产物,环烷基过氧化氢以自由基热分解路径向目标氧化产物环烷醇和环烷酮转化,增加了反应体系的不可控性,降低了环烷基醇和环烷基酮的选择性;(3)氧化中间产物,环烷基过氧化氢的氧化性未得到充分利用;(4)环烷醇和环烷酮的活性高于底物环烷烃。因此,有效控制o2催化氧化环烷烃过程中自由基的无序扩散,同时催化转化氧化中间产物环烷基过氧化物并利用其氧化性氧化新的环烷烃,不仅有利于环烷烃催化氧化选择性的提高,而且也有利于氧化效率的提高,将会是工业上环烷烃催化氧化领域一项十分新颖并且应用意义极大的工艺改进。

技术实现要素:

3.为了克服现有技术的不足,本发明的目的在于提供一种金属卟啉三金属中心(co&cu&zn)2d mofs/紫外光催化氧气氧化环烷烃选择性合成环烷基醇和环烷基酮的方法。金属

‑

有机框架材料(metal

‑

organic frameworks,简称mofs)是一系列化学稳定性和热稳定性均较佳的多孔材料,应用于有机催化领域,不仅可以实现催化活性中心的高效分散,而且可以为化学反应提供一定的微观限域性环境,有效防止自由基的无序扩散,提高反应选择性(journal of the american chemical society 2017,139:18590

‑

18597;inorganic chemistry 2019,58:5145

‑

5153;chemcial review 2020,120:12089

‑

12174)。另外,以co作为金属结点,活化分子氧;向mof材料引入第二金属zn(ii),不仅有利于调控环烷烃催化氧化过程中氧化中间产物环烷基过氧化物的催化转化,促进环烷基过氧化物向环烷醇环烷酮转化,还可以防止其无序的分解,提高反应的选择性。向mof材料引入第三金属cu(ii)则可以充分利用环烷基过氧化物的氧化性,氧化新的底物,提高氧化效率,实现环烷醇和环烷酮选择性及底物转化率的同时提升。光催化反应,由于反应温度低,选择性高,反应条件温和,受到人们的普遍重视。因此,本发明以金属卟啉三金属中心(co&cu&zn)2d mof材料作为催

化剂,紫外光催化o2氧化环烷烃选择性合成环烷基醇和环烷基酮,以紫外光为反应驱动力,以mof材料的多孔结构提供限域性环境,抑制自由基的无序扩散;以三金属中心调控氧化中间产物环烷基过氧化物的转化,并强化其氧化性,不仅实现了环烷烃的高效、高选择性催化氧化,而且还实现了底物转化率同环烷醇、环烷酮选择性的同时提升。本发明所提供的环烷烃催化氧化方法,具有环烷基醇和环烷基酮选择性高、反应温度低、反应条件温和、氧化副产物少、环境影响小等优势,是一种高效、可行、安全的环烷烃选择性催化氧化合成环烷基醇和环烷基酮的方法。

4.本发明解决其技术问题所采用的技术方案是:

5.一种三金属中心2d mofs/紫外光催化氧化环烷烃的方法,其中,所述三金属中心的金属为co、cu、zn,所述方法包括:

6.将三金属中心(co&cu&zn)2d mofs分散于环烷烃中,密封反应体系,通入氧化剂,在光源下搅拌反应,之后反应液经后处理,得到产物环烷基醇和环烷基酮;

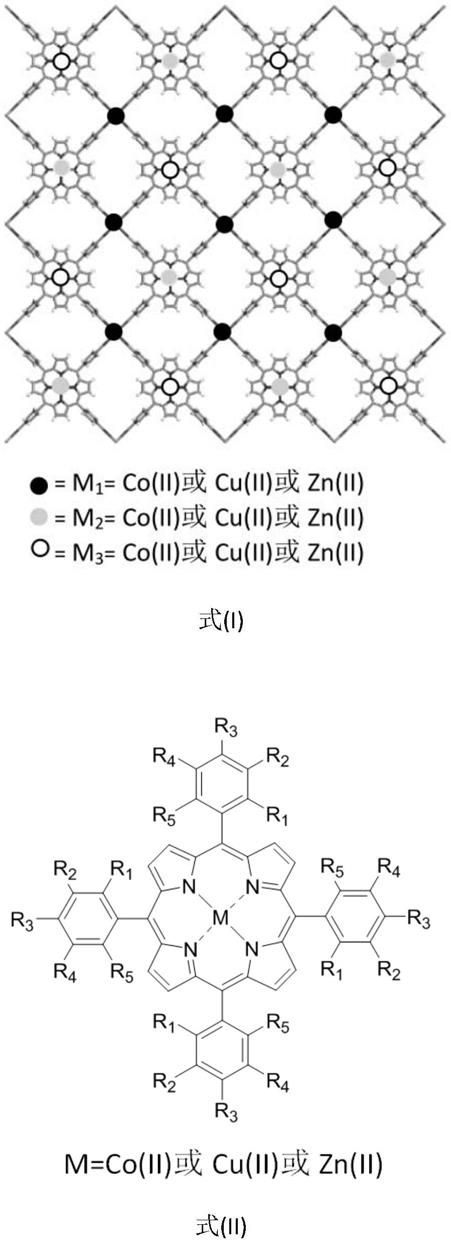

7.其中,所述三金属中心(co&cu&zn)2d mofs的结构如式(i)所示;式(i)中,黑色实心圆

●

为金属节点m1,为co(ii)或cu(ii)或zn(ii),灰色实心圆

●

为金属节点m2,为co(ii)或cu(ii)或zn(ii),空心圆

○

为金属节点m3,为co(ii)或cu(ii)或zn(ii),且m1≠m2≠m3,即m1+m2+m3=co(ii)+cu(ii)+zn(ii);式(i)所示三金属中心(co&cu&zn)2d mofs中金属卟啉结构单元如式(ii)所示:

[0008][0009]

式(ii)中r1、r2、r4、r5各自独立为:氢、甲基、乙基、丙基、丁基、异丙基、叔丁基、苯基、1

‑

萘基、2

‑

萘基、甲氧基、乙氧基、羟基、巯基、氨基、甲氨基、乙氨基、二甲氨基、1

‑

羟基乙基、硝基、氰基、羧基、甲氧基羰基、苄基、氟、氯、溴或碘;

[0010]

r3为:羧基;m为co(ii)或cu(ii)或zn(ii)。

[0011]

优选的,所述环烷烃为环戊烷,环己烷,环庚烷,环辛烷,环壬烷,环癸烷,环十二烷

中的至少一种或两种以上任意比例的混合物。

[0012]

优选的,所述三金属中心(co&cu&zn)2d mofs质量(g)与环烷烃的物质的量(mol)之比为1︰1000~1︰5,即三金属中心(co&cu&zn)2d mofs的质量为环烷烃的物质的量的0.1%~20%g/mol;更优选1︰100~2︰25。

[0013]

优选的,所述光源为紫外灯,更优选为50~500w紫外灯。

[0014]

优选的,所述氧化剂为氧气、空气或其任意比例混合物。

[0015]

优选的,所述搅拌的速率为50~1200rpm,更优选800~1000rpm。

[0016]

优选的,所述反应时间为2.0~24.0h。

[0017]

优选的,所述反应在室温下进行,所述室温为15

‑

40℃。

[0018]

优选的,所述后处理的方法为:反应结束后,向反应液中加入三苯基膦(pph3,用量为环烷烃物质的量的3%),室温(15~40

○

c)下搅拌30min还原生成的过氧化物,得到产物环烷基醇和环烷基酮;更优选的,还包括粗产物经蒸馏、减压精馏和重结晶,得纯化的氧化产物环烷基醇和环烷基酮。

[0019]

本发明对反应结果的分析方法为:反应结束后,反应液经三苯基膦还原生成的过氧化物,然后取样进行分析。以丙酮为溶剂进行稀释,以甲苯为内标,进行气相色谱分析,计算环烷烃的转化率,环烷基醇,环烷基酮和过氧化物的选择性。

[0020]

本发明以金属卟啉三金属中心(co&cu&zn)2d mofs构筑三金属中心催化体系,紫外光协同催化o2氧化环烷烃合成环烷基醇和环烷基酮。所发明的环烷烃催化氧化方法,反应条件温和,醇酮选择性高。不仅有效抑制了氧化过程自由基的无序扩散,而且充分利用了氧化中间产物环烷基过氧化氢的氧化性,显著提高了目标产物环烷基醇和环烷基酮的选择性以及底物的转化率,减少了副产物的生成,减少了环境污染物的排放,符合目前化学工业对“节能减排”的现实需求。本发明提供了一种高效、可行、安全的环烷烃选择性催化氧化合成环烷基醇和环烷基酮的方法。对其它烃类c

‑

h键的选择性催化氧化,高效制备醇类,酮类化合物也具有一定的参考价值。

[0021]

本发明的有益效果主要体现在:本发明金属卟啉三金属中心(co&cu&zn)2d mofs/紫外光催化氧化环烷烃合成环烷基醇和环烷基酮的方法,具有反应条件温和,氧化效率高,环烷醇和环烷酮选择性高,副产物少,环境影响小等优势。另外,本发明环烷基氢过氧化物含量低,安全系数高。本发明提供了一种高效、可行、安全的环烷烃选择性催化氧化合成环烷基醇和环烷基酮的方法。

具体实施方式

[0022]

下面结合具体实施例对本发明进行进一步说明,但本发明的保护范围并不仅限于此。

[0023]

实施例1~实施例7为金属卟啉三金属中心(co&cu&zn)2d mofs的合成。

[0024]

实施例8~实施例28为环烷烃的催化氧化案例。

[0025]

实施例29~实施例35为对比实验案例。

[0026]

实施例36为放大实验案例。

[0027]

实施例1

[0028]

金属卟啉三金属中心(co&cu&zn)2d mofs

‑

1的合成:将六水合硝酸钴0.2910g

(1.00mmol),5,10,15,20

‑

四(4

‑

羧基苯基)卟啉铜(cutcpp)0.0426g(0.050mmol),5,10,15,20

‑

四(4

‑

羧基苯基)卟啉锌(zntcpp)0.0427g(0.050mmol)置于50ml玛瑙球磨罐中,室温,600rpm,球磨反应8.0h。每隔1.0h停止球磨一次,放出球磨罐中的气体。反应完毕,将所得粉末转移至10ml离心管中,无水dmf浸渍洗涤(6

×

5ml)至上层液澄清,丙酮浸渍洗涤(6

×

5ml)至上层液澄清,40℃干燥5.0h,70℃真空干燥12.0h,得0.0662g目标产物(co&cu&zn)2d mofs

‑

1。

[0029]

实施例2

[0030]

金属卟啉三金属中心(zn&cu&co)2d mofs

‑

2的合成:将六水合硝酸锌0.2911g(1.00mmol);5,10,15,20

‑

四(4

‑

羧基苯基)卟啉铜(cutcpp)0.0426g(0.050mmol);5,10,15,20

‑

四(4

‑

羧基苯基)卟啉钴(cotcpp)0.0427g(0.050mmol)置于50ml玛瑙球磨罐中,室温,600rpm,球磨反应8.0h。每隔1.0h停止球磨一次,放出球磨罐中的气体;反应完毕,将粉末转移至10ml离心管中,无水dmf浸渍洗涤(6

×

5ml)至上层液澄清,无水丙酮浸渍洗涤(6

×

5ml)至上层液澄清,40℃干燥5.0h,70℃真空干燥12.0h,得0.0584g目标产物(zn&cu&co)2d mofs

‑

2。

[0031]

实施例3

[0032]

金属卟啉三金属中心(cu&co&zn)2d mofs

‑

3的合成:将六水合硝酸铜0.2908g(1.00mmol);5,10,15,20

‑

四(4

‑

羧基苯基)卟啉锌(zntcpp)0.0426g(0.050mmol);5,10,15,20

‑

四(4

‑

羧基苯基)卟啉钴(cotcpp)0.0427g(0.050mmol)置于50ml玛瑙球磨罐中,室温,600rpm,球磨反应8.0h。每隔1.0h停止球磨一次,放出球磨罐中的气体;反应完毕,将粉末转移至10ml离心管中,无水dmf浸渍洗涤(6

×

5ml)至上层液澄清,无水丙酮浸渍洗涤(6

×

5ml)至上层液澄清,40℃干燥5.0h,70℃真空干燥12.0h,得0.0653g目标产物(cu&co&zn)2d mofs

‑

3。

[0033]

实施例4

[0034]

金属卟啉三金属中心(co&cu&zn)2d mofs

‑

4的合成:将六水合硝酸钴0.2910g(1.00mmol),5,10,15,20

‑

四(2

‑

溴,4

‑

羧基苯基)卟啉铜(cutcpp)0.0506g(0.050mmol),5,10,15,20

‑

四(2

‑

溴,4

‑

羧基苯基)卟啉锌(zntcpp)0.0507g(0.050mmol)置于50ml玛瑙球磨罐中,室温,600rpm,球磨反应8.0h。每隔1.0h停止球磨一次,放出球磨罐中的气体。反应完毕,将所得粉末转移至10ml离心管中,无水dmf浸渍洗涤(6

×

5ml)至上层液澄清,丙酮浸渍洗涤(6

×

5ml)至上层液澄清,40℃干燥5.0h,70℃真空干燥12.0h,得0.0640g目标产物(co&cu&zn)2d mofs

‑

4。

[0035]

实施例5

[0036]

金属卟啉三金属中心(co&cu&zn)2d mofs

‑

5的合成:将六水合硝酸钴0.2910g(1.00mmol),5,10,15,20

‑

四(2

‑

硝基,4

‑

羧基苯基)卟啉铜(cutcpp)0.0515g(0.050mmol),5,10,15,20

‑

四(2

‑

硝基,4

‑

羧基苯基)卟啉锌(zntcpp)0.0517g(0.050mmol)置于50ml玛瑙球磨罐中,室温,600rpm,球磨反应8.0h。每隔1.0h停止球磨一次,放出球磨罐中的气体。反应完毕,将所得粉末转移至10ml离心管中,无水dmf浸渍洗涤(6

×

5ml)至上层液澄清,丙酮浸渍洗涤(6

×

5ml)至上层液澄清,40℃干燥5.0h,70℃真空干燥12.0h,得0.0588g目标产物(co&cu&zn)2d mofs

‑

5。

[0037]

实施例6

[0038]

金属卟啉三金属中心(co&cu&zn)2d mofs

‑

6的合成:将六水合硝酸钴0.2910g(1.00mmol),5,10,15,20

‑

四(2

‑

甲基,4

‑

羧基苯基)卟啉铜(cutcpp)0.0433g(0.050mmol),5,10,15,20

‑

四(2

‑

甲基,4

‑

羧基苯基)卟啉锌(zntcpp)0.0434g(0.050mmol)置于50ml玛瑙球磨罐中,室温,600rpm,球磨反应8.0h。每隔1.0h停止球磨一次,放出球磨罐中的气体。反应完毕,将所得粉末转移至10ml离心管中,无水dmf浸渍洗涤(6

×

5ml)至上层液澄清,丙酮浸渍洗涤(6

×

5ml)至上层液澄清,40℃干燥5.0h,70℃真空干燥12.0h,得0.0731g目标产物(co&cu&zn)2d mofs

‑

6。

[0039]

实施例7

[0040]

金属卟啉三金属中心(co&cu&zn)2d mofs

‑

7的合成:将六水合硝酸钴0.2910g(1.00mmol),5,10,15,20

‑

四(2

‑

甲氧基,4

‑

羧基苯基)卟啉铜(cutcpp)0.0441g(0.050mmol),5,10,15,20

‑

四((2

‑

甲氧基4

‑

羧基苯基)卟啉锌(zntcpp)0.0442g(0.050mmol)置于50ml玛瑙球磨罐中,室温,600rpm,球磨反应8.0h。每隔1.0h停止球磨一次,放出球磨罐中的气体。反应完毕,将所得粉末转移至10ml离心管中,无水dmf浸渍洗涤(6

×

5ml)至上层液澄清,丙酮浸渍洗涤(6

×

5ml)至上层液澄清,40℃干燥5.0h,70℃真空干燥12.0h,得0.0735g目标产物(co&cu&zn)2d mofs

‑

7。

[0041]

实施例8

[0042]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率4.01%,环己醇选择性65.4%,环己酮选择性30.0%,环己基过氧化氢选择性4.6%,未检测到其它产物。

[0043]

实施例9

[0044]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(4.0mg,0.04mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.51%,环己醇选择性72.3%,环己酮选择性20.6%,环己基过氧化氢选择性7.1%,未检测到其它产物。

[0045]

实施例10

[0046]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(12.0mg,0.12mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.81%,环己醇选择性70.2%,环己酮选择性20.6%,环己基过氧化氢选择性9.2%,未检测到其它产物。

[0047]

实施例11

[0048]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(20.0mg,0.20mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm

搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.26%,环己醇选择性64.4%,环己酮选择性27.0%,环己基过氧化氢选择性8.6%,未检测到其它产物。

[0049]

实施例12

[0050]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应4.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率2.86%,环己醇选择性61.4%,环己酮选择性28.8%,环己基过氧化氢选择性9.8%,未检测到其它产物。

[0051]

实施例13

[0052]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应6.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.75%,环己醇选择性58.6%,环己酮选择性32.9%,环己基过氧化氢选择性8.5%,未检测到其它产物。

[0053]

实施例14

[0054]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应10.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率4.31%,环己醇选择性48.4%,环己酮选择性32.0%,环己基过氧化氢选择性14.6%,未检测到其它产物。

[0055]

实施例15

[0056]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应12.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率4.74%,环己醇选择性50.9%,环己酮选择性44.5%,环己基过氧化氢选择性4.6%,未检测到其它产物。

[0057]

实施例16

[0058]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应18.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率5.96%,环己

醇选择性55.1%,环己酮选择性39.1%,环己基过氧化氢选择性5.8%,未检测到其它产物。

[0059]

实施例17

[0060]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应24.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率6.88%,环己醇选择性51.1%,环己酮选择性42.4%,环己基过氧化氢选择性6.5%,未检测到其它产物。

[0061]

实施例18

[0062]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,200rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率2.55%,环己醇选择性74.6%,环己酮选择性21.1%,环己基过氧化氢选择性4.3%,未检测到其它产物。

[0063]

实施例19

[0064]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,400rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率2.97%,环己醇选择性73.8%,环己酮选择性21.7%,环己基过氧化氢选择性4.5%,未检测到其它产物。

[0065]

实施例20

[0066]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,600rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.70%,环己醇选择性71.6%,环己酮选择性23.5%,环己基过氧化氢选择性4.9%,未检测到其它产物。

[0067]

实施例21

[0068]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,1000rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.65%,环己醇选择性70.5%,环己酮选择性24.1%,环己基过氧化氢选择性5.4%,未检测到其它产物。

[0069]

实施例22

[0070]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,1200rpm

搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.63%,环己醇选择性70.4%,环己酮选择性24.0%,环己基过氧化氢选择性5.6%,未检测到其它产物。

[0071]

实施例23

[0072]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于175w紫外灯照射下,800rpm搅拌反应24.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率4.91%,环己醇选择性56.7%,环己酮选择性37.8%,环己基过氧化氢选择性5.5%,未检测到其它产物。

[0073]

实施例24

[0074]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于300w紫外灯照射下,800rpm搅拌反应24.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率5.37%,环己醇选择性54.9%,环己酮选择性39.3%,环己基过氧化氢选择性5.8%,未检测到其它产物。

[0075]

实施例25

[0076]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于7.0140g(100mmol)环戊烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环戊烷转化率3.82%,环戊醇选择性74.4%,环戊酮选择性22.8%,环戊基过氧化氢选择性2.8%,未检测到其它产物。

[0077]

实施例26

[0078]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于9.8270g(100mmol)环庚烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环庚烷转化率5.80%,环庚醇选择性70.2%,环庚酮选择性24.8%,环庚基过氧化氢选择性5.0%,未检测到其它产物。

[0079]

实施例27

[0080]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(8.0mg,0.08mg/mmol)分散于11.2200g(100mmol)环辛烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环辛烷转化率7.03%,环辛醇选择性68.1%,环辛酮选择性26.4%,环辛基过氧化氢选择性5.5%,未检测到其它产物。

(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.58%,环己醇选择性65.5%,环己酮选择性30.2%,环己基过氧化氢选择性4.3%,未检测到其它产物。

[0093]

实施例34(对比试验)

[0094]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

6(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.02%,环己醇选择性66.1%,环己酮选择性29.7%,环己基过氧化氢选择性4.2%,未检测到其它产物。

[0095]

实施例35(对比试验)

[0096]

在25ml套有氧气球的石英玻璃管中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

7(8.0mg,0.08mg/mmol)分散于8.4160g(100mmol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冷却至室温,向反应混合物中加入0.7869g(3.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。以丙酮为溶剂,将所得反应混合物定容至100ml。移取10ml所得溶液,以甲苯为内标,进行气相色谱分析。环己烷转化率3.00%,环己醇选择性66.5%,环己酮选择性29.5%,环己基过氧化氢选择性4.0%,未检测到其它产物。

[0097]

实施例36(放大实验)

[0098]

在1l通有氧气的石英玻璃反应器中,将金属卟啉三金属中心(co&cu&zn)2dmofs

‑

1(80.0mg,0.08mg/mmol)分散于84.160g(1mol)环己烷中。于500w紫外灯照射下,800rpm搅拌反应8.0h。反应完毕,冰水冷却至室温,向反应混合物中加入131.15g(500.00mmol)三苯基膦(pph3),室温下搅拌30min还原生成的过氧化物。蒸馏,回收环己烷79.72g,转化率5.27%;减压精馏,得环己醇3.04g,选择性57.6%,得环己酮2.12g,选择性41.0%。

[0099]

以上所述的实施例只是本发明的较佳方案,并非对本发明作任何形式上的限制,在不超出权利要求所记载的技术方案的前提下还有其它的变体及改型。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1