微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法与流程

1.本发明涉及大茴香醛的制备方法技术领域,尤其是一种微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法。

背景技术:

2.大茴香醛的化学名称为4

‑

甲氧基苯甲醛,又称茴香醛、对甲氧基苯甲醛等,具有持久的山楂气味,香气柔和、淡雅、持久,稳定且香气扩散快,是重要的香精香料化学品,在山楂花、葵花、紫丁香香精中作主体香料,在桂花香精中作修饰剂,也可用于日用香精。大茴香醛还是我国 gb2760~86规定为暂时允许使用的食用香料,主要用以配制香草、香辛料、杏、奶油、茴香、焦糖、樱桃、巧克力、胡桃、树莓、草莓、薄荷等型香精。大茴香醛同时也是有机合成的重要中间体,在医药工业中为羟氨苄基青霉素、抗组织胺药物的中间体等,因此,大茴香醛广泛应用于香精、医药、食品及日用化学工业,市场需求旺盛。

3.目前国内外报道催化氧化对甲基茴香醚制备茴香醛的主要方法如下:一、以过渡金属盐为催化剂,液相氧化对甲基茴香醚制备对甲氧基苯甲醛的方法,例如:发明专利cn109456152a、cn106673972a、广东化工,2015,42(12),9

–

10等等,这些方法都是在有机溶剂中液相催化选择氧化对甲基茴香醚制备对甲氧基苯甲醛,催化剂通常为钴、铁、铜、镍、锰、锌、铬、钒、铈、钯等过渡金属盐。

4.二、采用过渡金属氧化物的载体催化剂,液相氧化对甲基茴香醚制备对甲氧基苯甲醛,例如:发明专利cn1491930a、cn 111253227a等等,这些方法是将过渡金属氧化物负载于三氧化二铝或毛细管中进行液相催化选择氧化对甲基茴香醚制备对甲氧基苯甲醛,过渡金属氧化物通常为氧化钴、氧化锰、氧化钒、氧化钯等。催化氧化法以其绿色、环保等优点受到广泛关注,但大茴香醛的选择性一般,一次性转化率又不高,限制了该方法的推广应用。

5.因此,开发一种选择性高、反应速度快、生产周期短,且操作方便、收率高、生产成本低的大茴香醛的合成方法,成为行业内的研究热点。

技术实现要素:

6.本发明的目的就是提供一种微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法,来克服现有工艺的技术缺点,本发明以对甲基茴香醚为原料,在引发剂的作用下,以过渡金属盐为催化剂,在微通道反应器中连续催化氧化制备大茴香醛。同国内外报道的方法相比,采用微通道反应器,传质传热效果好,反应速度快,副产物少,一次性转化率和选择性高、成本低,属于绿色环保工艺,且易于连续化工业生产。

7.本发明的一种微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法,包括下述步骤:(1)配制反应原料溶液先将对甲基茴香醚溶于冰醋酸中,配成质量分数为5~25%的对甲基茴香醚冰醋酸溶液,再向上述溶液中加入对甲基茴香醚质量0.05~0.5倍的混合催化剂,对甲基茴香醚质

量0.01~0.1倍的引发剂,搅拌均匀配成原料溶液;所述混合催化剂是由过渡金属元素钴、铁、铜、镍、锰、锌、铬、钒、铈的硝酸盐或醋酸盐中的至少两种盐混合而成,其中钴盐为必选盐,其他盐任选1~3种,和钴盐进行等比例均匀混合即得;所述引发剂为溴化钠、溴化钾、过氧化二苯甲酰、偶氮双异丁氰、n

‑

羟基邻苯二甲酰亚胺中的任意一种;(2)微通道催化氧化将上述配好的原料溶液和氧气分别以10~30ml/min的流速和500~2000ml/min的流速并流进料至微通道反应器中,调节反应温度为80~250℃,压力为3.0~6.0mpa,停留时间2~10min,经微通道反应器反应完毕的反应液,经过降温装置降至常温,压力装置降为常压后收集至大茴香醛粗产品储液罐中,即得大茴香醛粗产品,其中大茴香醛的质量分数≥85%。

8.将上述方法制得的大茴香醛粗产品进行精制的方法,是先将制得的大茴香醛粗产品减压蒸馏回收有机溶剂冰醋酸和未反应的对甲基茴香醚,再向剩余溶液中加水进行洗涤,静置分层,水相蒸发后回收混合催化剂套用,有机相减压蒸馏,在0.5~5mmhg下收集70~125℃馏分,得大茴香醛精制产品,其中大茴香醛的质量分数≥98%,残余物进一步分离提纯制取乙酸茴香酯和大茴香酸。

9.优选地,步骤(1)配制的对甲基茴香醚冰醋酸溶液中,对甲基茴香醚的质量分数为8~20%。

10.优选地,步骤(2)中所述原料溶液和氧气的进料流速分别为15~25ml/min和1000~1500ml/min。

11.优选地,步骤(2)中微通道反应器内的反应条件为:反应温度100~200℃,压力为4.0~5.0mpa,停留时间2~5min。

12.优选地,步骤(1)中所加混合催化剂,是按质量比为1:1:1配成的醋酸钴、醋酸铜和醋酸锰,或醋酸钴、醋酸镍和醋酸铬,催化剂的用量为对甲基茴香醚质量的0.1~0.3倍。

13.优选地,步骤(1)中所加的引发剂为溴化钾或n

‑

羟基邻苯二甲酰亚胺,引发剂的用量为对甲基茴香醚质量的0.03~0.06倍。

14.本发明的微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法所用的装置,具有微通道反应器,微通道反应器的两个原料入口通过各自的管道分别与原料溶液储罐和氧气瓶相连接,在原料溶液储罐与微通道反应器的连接管道上装有柱塞计量泵和阀门,在氧气瓶与微通道反应器的连接管道上装有氧气流量计和阀门,在微通道反应器后还设有出液管与大茴香醛粗产品储液罐相连接,出液管上设有降温装置、背压阀和阀门,所述微通道反应器还与热媒控制器相连接,微通道反应器的反应温度由热媒控制器控制,反应压力由背压阀控制。

15.一般地,所述微通道反应器由1~10块微通道板组成,通过串联连接;所述微通道反应器的不锈钢通道内径为0.5~1.0 mm,所有串联微通道反应器的总容积为10~100 ml。

16.优选地,所述微通道反应器由5块微通道板组成,通过串联连接;所述微通道反应器的不锈钢通道内径为0.5mm,所有串联微通道反应器的总容积为50 ml。

17.本发明方法的原理是:以对甲基茴香醚为原料,在引发剂的作用下,以过渡金属盐为催化剂,在微通道反应器中连续催化氧化制备大茴香醛。同国内外报道的方法相比,采用微通道器,传质传热效果好,反应速度快,副产物少,一次性转化率和选择性高、成本低,属

于绿色环保工艺,且易于连续化工业生产,制备路线如下:本发明方法与现有技术相比,具有以下优点:(1)该氧化工艺以混合过渡金属盐为催化剂,以溴化物、过氧化二苯甲酰、偶氮双异丁氰、n

‑

羟基邻苯二甲酰亚胺等为引发剂,能够高选择性的制备大茴香醛,选择性可达90%左右,且一次性转化率也高达90%以上。

18.(2)微通道反应器传质效果好,气液物料瞬间均匀混合,反应效率高,短时间内完成了选择性的催化氧化反应,过度氧化副反应少,原料成本低,且绿色环保。

19.(3)微通道反应器传热效果好,能够及时扩散氧化反应产生的大量热量,使得催化氧化反应安全可控。

20.(4)微通道反应器可以通过并联实现放大生产,采用连续化工艺,操作简便,工业成本低,更适合于工业自动化控制。

附图说明

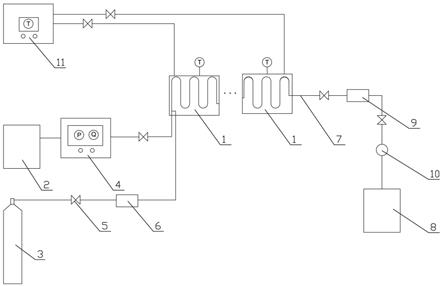

21.图1是本发明的装置连接及流程示意图;图2是本发明实施例1中合成的大茴香醛粗产品的气相色谱图;图3是本发明实施例1中制得的大茴香醛精制产品的气相色谱图。

22.图中:1—微通道反应器,2—原料溶液储罐,3—氧气瓶,4—柱塞计量泵,5—阀门,6—氧气流量计,7—出液管,8—大茴香醛粗产品储液罐,9—降温装置,10—背压阀,11—热媒控制器。

具体实施方式

23.实施例1参见图1,本发明的微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法所用的装置,具有微通道反应器1,微通道反应器的两个原料入口通过各自的管道分别与原料溶液储罐2和氧气瓶3相连接,在原料溶液储罐与微通道反应器的连接管道上装有柱塞计量泵4和阀门5,在氧气瓶与微通道反应器的连接管道上装有氧气流量计6和阀门5,在微通道反应器1后还设有出液管7与大茴香醛粗产品储液罐8相连接,出液管7上设有降温装置9、背压阀10和阀门5,本实施例中所述微通道反应器还与热媒控制器相连接,微通道反应器的反应温度由热媒控制器11控制,反应压力由背压阀10控制。本实施例中所述降温装置是换热器。

24.本实施例中所述微通道反应器由5块微通道板组成,通过串联连接;所述微通道反应器的不锈钢通道内径为0.5mm,所有串联微通道反应器的总容积为50ml。

25.本实施例的微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法,包括下述步骤:

(1)配制反应原料溶液先取对甲基茴香醚100g溶于1000ml冰醋酸中,配成质量分数为8.7%的对甲基茴香醚冰醋酸溶液,再向上述溶液中加入对甲基茴香醚质量0.1倍的混合催化剂,对甲基茴香醚质量0.02倍的引发剂,搅拌均匀配成原料溶液;所述混合催化剂是由醋酸钴:醋酸铜:醋酸锰=1:1:1的质量比混合而成(10g混合催化剂中,醋酸钴、醋酸铜、醋酸锰的质量分别为3.33g);所述引发剂为溴化钾2g;(2)微通道催化氧化将上述配好的原料溶液和氧气分别以20.0ml/min的流速和1000ml/min的流速并流进料至微通道反应器中,调节反应温度为150℃,压力为5.0mpa,停留时间2.5min,经微通道反应器反应完毕的反应液,经过降温装置降至常温,背压阀降为常压后收集至大茴香醛粗产品储液罐中,即得大茴香醛粗产品,采用气相色谱检测所得大茴香醛粗产品中各组分的含量,从附图2可见,主要组分为对甲基茴香醚4.05%,大茴香醛86.68%、乙酸茴香酯3.76%、大茴香酸4.51%。由此可见,对甲基茴香醚一次性氧化转化率为95.95%,大茴香醛的选择性为90.34%。进行气相色谱检测的色谱条件为:气相色谱仪型号:agilent 7820a;检测器:fid;色谱柱:ffap,0.25mm

×

0.25mm

×

30m毛细管柱;进样温度:240℃;检测器温度:260℃;柱温:初始温度100℃,保持3min,20℃/min 升至225℃,保持20min;空气流量:350ml/min,氢气流量:40 ml/min,氮气流量:30 ml/min,色谱柱流量:2 ml/min;进样量:1μl;记录时间20min。其气相色谱各组分数据如下表1所示:表1 实施例1制得的大茴香醛粗产品气相色谱分析结果将上述收集的大茴香醛粗产品减压蒸馏回收有机溶剂冰醋酸和未反应的对甲基茴香醚,再向剩余溶液中加入水进行洗涤,静置分层,水相蒸发后回收过渡金属盐催化剂。有机相减压蒸馏,在3mmhg下收集100~110℃的馏分,得到无色液体大茴香醛精制产品,所得产品经气相色谱检测,纯度为98.87%(见附图3),色谱条件同上,气相色谱分析结果如下表2所示:表2实施例1制得的大茴香醛精制产品气相色谱分析结果

从上述实施例1的结果可知,采用本发明的方法和装置制备大茴香醛,对甲基茴香醚一次性氧化转化率为95.95%,大茴香醛的选择性为90.34%,反应速度快,副产物少,一次性转化率和选择性高,反应产物分离简单,适合大规模生产。

26.实施例2本实施例的反应装置同实施例1,只是微通道反应器是由6块微通道板组成,通过串联连接;所述微通道反应器的不锈钢通道内径为1.0mm,所有串联微通道反应器的总容积为60ml。

27.本实施例的微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法,包括下述步骤:(1)配制反应原料溶液先取对甲基茴香醚400g溶于2000ml冰醋酸中,配成质量分数为16.0%的对甲基茴香醚冰醋酸溶液,再向上述溶液中加入对甲基茴香醚质量0.08倍的混合催化剂,对甲基茴香醚质量0.03倍的引发剂,搅拌均匀配成原料溶液;所述混合催化剂是由醋酸钴:醋酸铜:醋酸锰=1:1:1的质量比混合而成(32g混合催化剂中,醋酸钴:醋酸铜:醋酸锰的质量分别为10.67g);所述引发剂为过氧化二苯甲酰12g;(2)微通道催化氧化将上述配好的原料溶液和氧气分别以25ml/min的流速和1200ml/min的流速并流进料至微通道反应器中,调节反应温度为120℃,压力为4.0mpa,停留时间2.4 min,经微通道反应器反应完毕的反应液,经过降温装置降至常温,背压阀降为常压后收集至大茴香醛粗产品储液罐中,即得大茴香醛粗产品,采用气相色谱检测所得大茴香醛粗产品中各组分的含量,主要组分为对甲基茴香醚8.67%,大茴香醛86.3%、乙酸茴香酯1.87%、大茴香酸3.16%。由此可见,对甲基茴香醚一次性氧化转化率为91.33%,大茴香醛的选择性为94.5%;(3)大茴香醛粗产品精制将上述收集的大茴香醛粗产品减压蒸馏回收有机溶剂冰醋酸和未反应的对甲基茴香醚,再向剩余溶液中加入水进行洗涤,静置分层,水相蒸发后回收过渡金属盐催化剂。

有机相减压蒸馏,在5mmhg下收集115~125℃的馏分,得到无色液体大茴香醛精制产品,所得产品经气相色谱检测,纯度为98.46%。

28.实施例3本实施例的反应装置同实施例1,只是微通道反应器是由7块微通道板组成,通过串联连接;所述微通道反应器为内径1.0mm的不锈钢通道,所有串联微通道反应器的总容积为70ml。

29.本实施例的微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法,包括下述步骤:(1)配制反应原料溶液先取对甲基茴香醚700g溶于3000ml冰醋酸中,配成质量分数为18.2%的对甲基茴香醚冰醋酸溶液,再向上述溶液中加入对甲基茴香醚质量0.12倍的混合催化剂,对甲基茴香醚质量0.05倍的引发剂,搅拌均匀配成原料溶液;所述混合催化剂是由醋酸钴:醋酸锌:硝酸铁=1:1:1的质量比混合而成(84g混合催化剂中,醋酸钴:醋酸锌:硝酸铁的质量分别为28g);所述引发剂为偶氮双异丁氰35g;(2)微通道催化氧化将上述配好的原料溶液和氧气分别以15ml/min的流速和1800ml/min的流速并流进料至微通道反应器中,调节反应温度为180℃,压力为5.0mpa,停留时间4.67min,经微通道反应器反应完毕的反应液,经过降温装置降至常温,背压阀降为常压后收集至大茴香醛粗产品储液罐中,即得大茴香醛粗产品,采用气相色谱检测所得大茴香醛粗产品中各组分的含量,主要组分为对甲基茴香醚5.78%,大茴香醛87.81%、乙酸茴香酯0.78%、大茴香酸5.63%。由此可见,对甲基茴香醚一次性氧化转化率为94.22%,大茴香醛的选择性为93.2%;(3)大茴香醛粗产品精制将上述收集的大茴香醛粗产品减压蒸馏回收有机溶剂冰醋酸和未反应的对甲基茴香醚,再向剩余溶液中加入水进行洗涤,静置分层,水相蒸发后回收过渡金属盐催化剂。有机相减压蒸馏,在2mmhg下收集85~90℃的馏分,得到无色液体大茴香醛精制产品,所得产品经气相色谱检测,纯度为98.79%。

30.实施例4本实施例的反应装置同实施例1,只是微通道反应器是由8块微通道板组成,通过串联连接;所述微通道反应器为内径0.5mm的不锈钢通道,所有串联微通道反应器的总容积为80ml。

31.本实施例的微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法,包括下述步骤:(1)配制反应原料溶液先取对甲基茴香醚56g溶于1000ml冰醋酸中,配成质量分数为5.06%的对甲基茴香醚冰醋酸溶液,再向上述溶液中加入对甲基茴香醚质量0.3倍的混合催化剂,对甲基茴香醚质量0.08倍的引发剂,搅拌均匀配成原料溶液;所述混合催化剂是由醋酸钴:硝酸锌=1:1的质量比混合而成(16.8g混合催化剂中,醋酸钴、硝酸锌的质量分别为8.4g);所述引发剂为n

‑

羟基邻苯二甲酰亚胺4.48g;(2)微通道催化氧化

将上述配好的原料溶液和氧气分别以12ml/min的流速和900ml/min的流速并流进料至微通道反应器中,调节反应温度为200℃,压力为5.5mpa,停留时间5.3min,经微通道反应器反应完毕的反应液,经过降温装置降至常温,背压阀降为常压后收集至大茴香醛粗产品储液罐中,即得大茴香醛粗产品,采用气相色谱检测所得大茴香醛粗产品中各组分的含量,主要组分为对甲基茴香醚2.86%,大茴香醛87.32%、乙酸茴香酯0.28%、大茴香酸10.52%。由此可见,对甲基茴香醚一次性氧化转化率为97.14%,大茴香醛的选择性为89.9%;(3)大茴香醛粗产品精制将上述收集的大茴香醛粗产品减压蒸馏回收有机溶剂冰醋酸和未反应的对甲基茴香醚,再向剩余溶液中加入水进行洗涤,静置分层,水相蒸发后回收过渡金属盐催化剂。有机相减压蒸馏,在0.5mmhg下收集70~75℃的馏分,得到无色液体大茴香醛精制产品,所得产品经气相色谱检测,纯度为98.28%。

32.实施例5本实施例的反应装置同实施例1,只是微通道反应器是由9块微通道板组成,通过串联连接;所述微通道反应器为内径1.0mm的不锈钢通道,所有串联微通道反应器的总容积为90ml。

33.本实施例的微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法,包括下述步骤:(1)配制反应原料溶液先取对甲基茴香醚1340g溶于4000ml冰醋酸中,配成质量分数为24.2%的对甲基茴香醚冰醋酸溶液,再向上述溶液中加入对甲基茴香醚质量0.05倍的混合催化剂,对甲基茴香醚质量0.1倍的引发剂,搅拌均匀配成原料溶液;所述混合催化剂是由醋酸钴:醋酸铈:醋酸铁=1:1:1的质量比混合而成(67g混合催化剂中,醋酸钴:醋酸铈:醋酸铁的质量分别为22.34g);所述引发剂为过氧化二苯甲酰134g;(2)微通道催化氧化将上述配好的原料溶液和氧气分别以30ml/min的流速和2000ml/min的流速并流进料至微通道反应器中,调节反应温度为220℃,压力为5mpa,停留时间3min,经微通道反应器反应完毕的反应液,经过降温装置降至常温,背压阀降为常压后收集至大茴香醛粗产品储液罐中,即得大茴香醛粗产品,采用气相色谱检测所得大茴香醛粗产品中各组分的含量,主要组分为对甲基茴香醚1.36%,大茴香醛85.69%、乙酸茴香酯0.11%、大茴香酸12.84%。由此可见,对甲基茴香醚一次性氧化转化率为98.64%,大茴香醛的选择性为86.9%;(3)大茴香醛粗产品精制将上述收集的大茴香醛粗产品减压蒸馏回收有机溶剂冰醋酸和未反应的对甲基茴香醚,再向剩余溶液中加入水进行洗涤,静置分层,水相蒸发后回收过渡金属盐催化剂。有机相减压蒸馏,在4mmhg下收集92~98℃的馏分,得到无色液体大茴香醛精制产品,所得产品经气相色谱检测,纯度为98.32%。

34.实施例6本实施例的反应装置同实施例1,只是微通道反应器由10块微通道板组成,通过串联连接;所述微通道反应器为内径0.5mm的不锈钢通道,所有串联微通道反应器的总容积为100ml。

35.本实施例的微通道连续催化氧化对甲基茴香醚制备大茴香醛的方法,包括下述步骤:(1)配制反应原料溶液先取对甲基茴香醚120g溶于1000ml冰醋酸中,配成质量分数为10.3%的对甲基茴香醚冰醋酸溶液,再向上述溶液中加入对甲基茴香醚质量0.5倍的混合催化剂,对甲基茴香醚质量0.01倍的引发剂,搅拌均匀配成原料溶液;所述混合催化剂是由硝酸钴:硝酸锌:硝酸锰=1:1:1的质量比混合而成(60g混合催化剂中,硝酸钴:硝酸锌:硝酸锰的质量分别为20g);所述引发剂为n

‑

羟基邻苯二甲酰亚胺1.2g;(2)微通道催化氧化将上述配好的原料溶液和氧气分别以10ml/min的流速和500ml/min的流速并流进料至微通道反应器中,调节反应温度为80℃,压力为6mpa,停留时间10min,经微通道反应器反应完毕的反应液,经过降温装置降至常温,背压阀降为常压后收集至大茴香醛粗产品储液罐中,即得大茴香醛粗产品,采用气相色谱检测所得大茴香醛粗产品中各组分的含量,主要组分为对甲基茴香醚10.13%,大茴香醛85.16%、乙酸茴香酯1.08%、大茴香酸3.63%。由此可见,对甲基茴香醚一次性氧化转化率为89.87%,大茴香醛的选择性为94.7%;(3)大茴香醛粗产品精制将上述收集的大茴香醛粗产品减压蒸馏回收有机溶剂冰醋酸和未反应的对甲基茴香醚,再向剩余溶液中加入水进行洗涤,静置分层,水相蒸发后回收过渡金属盐催化剂。有机相减压蒸馏,在1mmhg下收集78~82℃的馏分,得到无色液体大茴香醛精制产品,所得产品经气相色谱检测,纯度为98.11%。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1