处理含棉织物废料的方法与流程

1.本发明涉及一种处理纺织品废料的方法,特别是涉及一种处理含棉织物废料的方法。

背景技术:

2.关于处理含棉织物废料的现有技术,通常会通过先利用浸泡液对含棉织物废料进行前处理,以利于提高后续对含棉织物废料中的棉纤维进行降解时的纤维素的水解率。

3.例如,美国公告专利第us9540665 b2号揭示一种从纺织棉生产乙醇的方法,所述方法依序包含以下步骤:(a)将纺织棉(含有纤维素且纤维素含量大于90%)磨碎,然后于一台双轴挤压机中且在60℃至180℃的温度下将磨碎的所述纺织棉与作为浸泡液的水混合制成浆,以提升所述纺织棉中的纤维素于后续步骤中对酶的反应性;(b)利用酶将所述纺织棉中的纤维素水解形成葡萄糖,得到包含葡萄糖的产物;(c)对所述产物进行过滤,得到葡萄糖溶液;及(d)使所述葡萄糖溶液中的葡萄糖发酵成乙醇。

4.美国公告专利第us10611891 b2号揭示一种含棉纺织品废料的加工方法,所述加工方法包含以下步骤:在预定温度下将含棉纺织品废料溶解在作为浸泡液的naoh/尿素混合溶液中直到所述含棉纺织品废料冻结,之后,加入一定量的抗溶剂以从冻结的所述含棉纺织品废料中再生棉,接着,利用纤维素酶水解所述棉以产生含有葡萄糖的溶液。

5.上述的两篇美国公告专利虽然皆揭示以浸泡液对含棉织物废料进行前处理,但并没有提到要将浸泡液回收再重复利用。且从上述的两篇美国公告专利中也无法得知若要将浸泡液回收再重复利用,要通过何种技术手段才能维持对棉进行降解时的纤维素水解率。

技术实现要素:

6.本发明的目的在于提供一种将用于对含棉织物废料中的棉纤维进行前处理的浸泡液回收并循环使用,且还能达成较高的纤维素水解率的处理含棉织物废料的方法。

7.本发明所述的处理含棉织物废料的方法,包含以下步骤:

8.总共(n+1)次处理程序,及总共n次循环程序,且n为1以上的整数;

9.每次处理程序包括:

10.回收步骤,包括使含棉织物废料中的棉纤维与所述棉纤维以外的物质分离,以从所述含棉织物废料中回收取得所述棉纤维,

11.前处理步骤,包括将经所述回收步骤取得的所述棉纤维与包含氢氧根离子的浸泡液作用而得到混合物,

12.分离步骤,包括使所述混合物进行固液分离而分离出固体及液体,且所述固体包括经所述浸泡液作用的所述棉纤维,及

13.降解步骤,包括使所述固体与纤维素酶作用,以使经所述浸泡液作用的所述棉纤维中的纤维素被所述纤维素酶降解成葡萄糖;

14.每次循环程序包括将当次的处理程序的分离步骤中分离得到的所述液体循环至

下一次的处理程序的前处理步骤中作为浸泡液使用。

15.在本发明所述的处理含棉织物废料的方法中,在所述回收步骤中,所述棉纤维以外的物质包括聚酯纤维,且是利用碱解处理及醇解处理中至少一者使所述聚酯纤维分解,继而令所述棉纤维从所述含棉织物废料中分离并回收。

16.在本发明所述的处理含棉织物废料的方法中,在所述回收步骤中,所述碱解处理是使所述含棉织物废料与碱性物质在压力范围1kg/cm2至8kg/cm2及温度范围160℃至180℃的环境中进行反应以使所述聚酯纤维分解。

17.在本发明所述的处理含棉织物废料的方法中,所述醇解处理是使所述含棉织物废料与乙二醇在压力范围1kg/cm2至2kg/cm2及温度范围160℃至200℃的环境中进行反应以使所述聚酯纤维分解。

18.在本发明所述的处理含棉织物废料的方法中,在所述前处理步骤中,所述浸泡液中的所述氢氧根离子的浓度范围为10-7

m至3m。

19.在本发明所述的处理含棉织物废料的方法中,在所述前处理步骤中,所述浸泡液中的所述氢氧根离子的浓度范围为1.5m至3m。

20.在本发明所述的处理含棉织物废料的方法中,在所述前处理步骤中,所述棉纤维与所述浸泡液的重量比例范围为1:5至1:19。

21.在本发明所述的处理含棉织物废料的方法中,在每次循环程序中,还包括提供包含氢氧根离子的新鲜浸泡液,且将所述新鲜浸泡液补充到当次的处理程序的分离步骤中分离得到的所述液体中后,再循环至下一次的处理程序的前处理步骤中作为浸泡液使用,且所述新鲜浸泡液中的所述氢氧根离子的浓度范围与所述前处理步骤的所述浸泡液中的所述氢氧根离子的浓度范围相同,所述新鲜浸泡液与所述液体的重量总和相等于所述浸泡液的重量。

22.在本发明所述的处理含棉织物废料的方法中,n为大于3的整数。

23.在本发明所述的处理含棉织物废料的方法中,所述n为5,且相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率的下降率小于4.5%。

24.本发明的有益的效果在于:本发明处理含棉织物废料的方法通过所述回收步骤、所述前处理步骤、所述分离步骤及所述降解步骤的相互配合,尤其是通过所述回收步骤以从所述含棉织物废料中回收得到棉纤维,继而使所述处理含棉织物废料的方法具有较高的纤维素水解率。

25.本发明的另一有益的效果在于:本发明处理含棉织物废料的方法通过进行所述回收步骤,因此即使进行所述循环程序,也不会导致之后接续进行下一次处理程序的纤维素水解率显著降低。

具体实施方式

26.本发明处理含棉织物废料的方法,包含总共n+1次处理程序及总共n次循环程序,且n为1以上的整数。

27.每次处理程序依序包括回收步骤、前处理步骤、分离步骤及降解步骤。所述回收步骤包括使含棉织物废料中的棉纤维与所述棉纤维以外的物质分离,以从所述含棉织物废料中回收取得所述棉纤维。所述前处理步骤包括将经所述回收步骤取得的所述棉纤维与包含

氢氧根离子的浸泡液作用而得到混合物。所述分离步骤包括使所述混合物进行固液分离而分离出固体及液体,且所述固体包括经所述浸泡液作用的所述棉纤维。所述降解步骤包括使所述固体与纤维素酶作用,以使经所述浸泡液作用的所述棉纤维中的纤维素被所述纤维素酶降解成葡萄糖。

28.每次循环程序包括将当次的处理程序的分离步骤中分离得到的所述液体循环至下一次的处理程序的前处理步骤中作为浸泡液使用。

29.以下详细说明各步骤的实施方式及操作条件。

30.〔处理程序〕

31.[回收步骤]

[0032]

在所述回收步骤中,所述含棉织物废料的来源没有特别限制,例如但不限于含棉的废弃衣物。所述含棉织物废料包括棉纤维,及所述棉纤维以外的物质。所述含棉织物废料中的棉纤维含量没有特别限制,例如但不限于,所述含棉织物废料中的棉纤维含量的范围为35wt%至50wt%。

[0033]

所述棉纤维以外的物质没有特别限制,例如但不限于非棉的纤维、染剂等,所述非棉的纤维例如但不限于聚酯纤维。且当所述棉纤维以外的物质包括聚酯纤维,可以利用碱解处理及醇解处理中至少一者使所述聚酯纤维分解,继而令所述棉纤维从所述含棉织物废料中分离并回收。

[0034]

所述碱解处理是使所述含棉织物废料与ph值范围为10至14的碱性物质在压力范围1kg/cm2至8kg/cm2及温度范围为160℃至180℃的环境中进行反应以使所述聚酯纤维分解。所述碱性物质与所述含棉织物废料的重量比例范围为5:1至10:1。所述碱性物质例如但不限于碱性化合物,或者由水及碱性化合物所形成的碱性溶液,所述碱性化合物的种类没有特别限制,任何能使所述碱性物质的ph值范围为10至14的碱性化合物皆适用于本发明,例如但不限于氢氧化钠等。

[0035]

所述醇解处理是使所述含棉织物废料与乙二醇在压力范围1kg/cm2至2kg/cm2及温度范围160℃至200℃的环境中进行反应以使所述聚酯纤维分解。

[0036]

[前处理步骤]

[0037]

所述前处理步骤中使用的浸泡液的具体种类没有特别限制,只要所述浸泡液中含有氢氧根离子即可与所述棉纤维作用,所述浸泡液的具体种类例如但不限于水或氢氧化钠水溶液。较佳地,所述浸泡液中的所述氢氧根离子的浓度范围为10-7

m至3m,能降低所述棉纤维中的纤维素的聚合度(degree of polymerization)及结晶度(crystallinity),继而使所述处理含棉织物废料的方法具有更高的纤维素水解率。更佳地,所述浸泡液中的所述氢氧根离子的浓度范围为1.5m至3m。

[0038]

较佳地,为使所述处理含棉织物废料的方法具有更高的纤维素水解率,所述棉纤维与所述浸泡液的重量比例范围为1:5至1:19。

[0039]

[分离步骤]

[0040]

在所述分离步骤中,使所述混合物进行固液分离的方式没有特别限制,例如但不限于以滤纸过滤等。

[0041]

在本发明的一些实施态样中,所述分离步骤还包括在从所述混合物中分离出所述固体后,利用水清洗所述固体,所述水与所述固体的用量比例无需特别限制,是依据所述固

体的重量而弹性调整的。

[0042]

[降解步骤]

[0043]

在所述降解步骤中,使所述固体与所述纤维素酶作用时的条件没有特别限制,可依据所述纤维素酶的种类来弹性调整。在本发明的一些实施态样中,所述降解步骤是在ph值为5且温度为50℃的环境中使所述固体与所述纤维素酶作用。

[0044]

〔循环程序〕

[0045]

在所述循环程序中,基于不改变尤其是不减少下一次处理程序中含棉织物废料的处理量的前提,为维持下一次处理程序的前处理步骤中的棉纤维与浸泡液的重量比例,较佳地,所述循环程序还包括提供包含氢氧根离子的新鲜浸泡液,且将所述新鲜浸泡液补充到当次的处理程序的分离步骤中分离得到的所述液体中后,一起循环至下一次的处理程序的前处理步骤中作为浸泡液使用,且所述新鲜浸泡液与所述液体的重量总和相等于所述浸泡液的重量(新鲜浸泡液的重量+液体的重量=浸泡液的重量)。此外,所述新鲜浸泡液中的所述氢氧根离子的浓度与所述浸泡液中的所述氢氧根离子的浓度相同,继而能维持下一次处理程序的前处理步骤中浸泡液的氢氧根离子浓度。

[0046]

在所述处理含棉织物废料的方法中,所述处理程序及所述循环程序进行的总次数没有特别限制,例如但不限于n为大于3的整数(也就是处理程序的总次数大于4次及循环程序的总次数大于3次)。在本发明的一些实施态样中,所述n为5,也就是进行总共6次的所述处理程序及总共5次的所述循环程序,而且值得一提的是,在所述处理含棉织物废料的方法中,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率的下降率小于4.5%。

[0047]

本发明将就以下实施例来作进一步说明,但应了解的是,所述实施例仅为例示说明之用,而不应被解释为本发明实施的限制。

[0048]

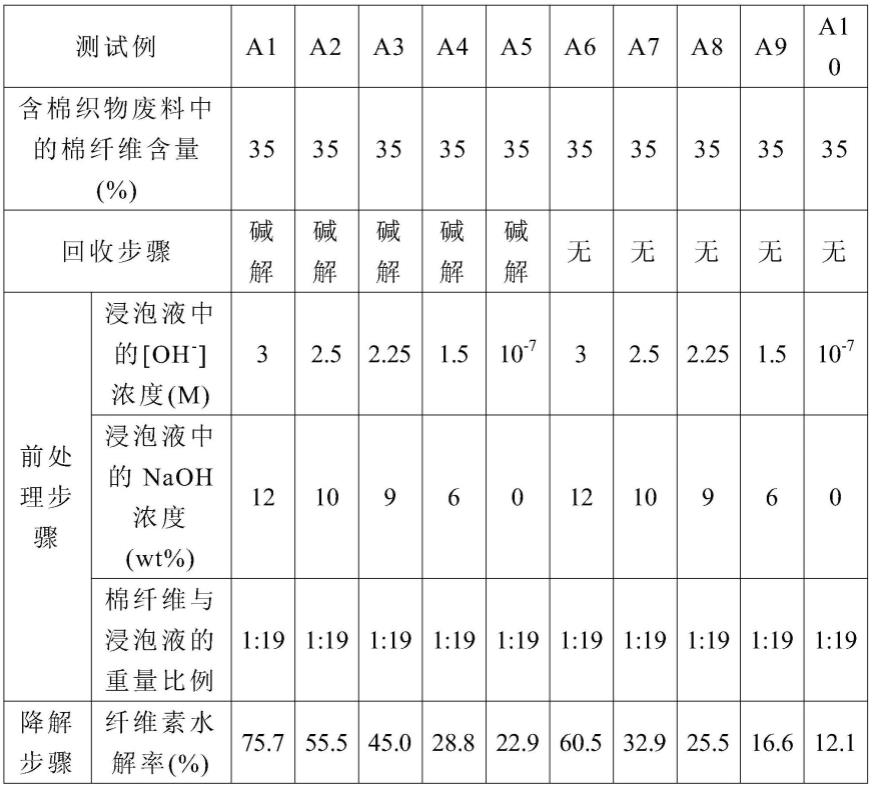

测试例a1至a10《前处理步骤的条件讨论:浸泡液中的氢氧根离子浓度》

[0049]

测试例a1至a10是针对所述处理含棉织物废料的方法中所述前处理步骤的浸泡液条件进行讨论。

[0050]

测试例a1至a5中进行的步骤相同,差别在于如表1所示改变所述前处理步骤中所使用的浸泡液,以下以测试例a1为例详细说明各步骤:

[0051]

回收步骤:利用一台装设有25mm滤网的粉碎机(购自舜立机械厂),将一个包括棉纤维及聚对苯二甲酸乙二酯纤维(以下简称pet纤维)的含棉织物废料(购自薪裔贸易)粉碎形成多个碎片后,收集尺寸为15mm

×

15mm的碎片以进行后续的碱解处理。接着,将所述碎片与碱性溶液投入一个锆金属高压反应器(厂商:中美科学股份有限公司,型号:parr 20l)中,并以温度为160℃至170℃及压力为6kg/cm2至8kg/cm2的条件进行碱解处理300分钟使所述碎片中的pet纤维被所述碱性溶液分解,待所述碱解处理结束后,利用定量滤纸(厂商:advantec,规格:no.5c)进行固液分离以从所述碎片中回收取得棉纤维。所述碱性溶液由水及氢氧化钠所形成,所述碱性溶液的重量与所述碎片总重量的比例为10:1,所述氢氧化钠的当量与所述碎片中pet纤维的总当量的比例为2.5:1。

[0052]

前处理步骤:在25℃的环境中,将经所述回收步骤取得的棉纤维浸泡在浸泡液中并搅拌3小时得到一个混合物。所述浸泡液是由水及氢氧化钠所形成,且所述浸泡液中的氢氧根离子浓度为3m且氢氧化钠浓度为12wt%,经所述回收步骤取得的棉纤维与所述浸泡液

的重量比例为1:19。

[0053]

分离步骤:利用定量滤纸(厂商:advantec,规格:no.5c)将所述混合物进行固液分离,从所述混合物中分离出液体及包括经所述浸泡液作用的所述棉纤维的固体,再利用水清洗所述固体,所述水与所述固体的重量比例为20:1。

[0054]

降解步骤:在所述分离步骤后,先利用水及浓度96%的硫酸与所述固体混合以调整ph值至5.0,再加入纤维素酶(厂商:novozymes,型号:ctec 3),并以温度为50℃及搅拌速度为200rpm的条件进行糖化作用(saccharification)120小时,且于所述糖化作用开始后的第2、4、6及24小时补充浓度96%的硫酸以保持ph值在5.0,经由所述糖化作用使经所述浸泡液作用的所述棉纤维中的纤维素被所述纤维素酶降解成葡萄糖,得到包含葡萄糖的产物。

[0055]

测试例a6至a10则是没有进行所述回收步骤,而是将一个包括棉纤维及pet纤维的含棉织物废料(购自薪裔贸易)粉碎形成多个碎片后,收集尺寸为15mm

×

15mm的碎片直接依序进行所述前处理步骤、所述分离步骤及所述降解步骤,所述前处理步骤、所述分离步骤及所述降解步骤的实施是如上所述于此不再赘述,以及所述前处理步骤中使用的浸泡液是如表1所示。

[0056]

上述各测试例的纤维素水解率是经由以下评价方式得到,以下以测试例a1为例详细说明:

[0057]

(1).利用一台高效液相层析仪分析所述产物中的葡萄糖含量,所述高效液相层析仪的管柱为aminexhpx-87h(购自bio-rad),移动相为5mm的硫酸,流速为0.6ml/min,管柱温度为65℃,侦测器为l-2490折射率侦测器(购自hitachi)。

[0058]

(2).将葡萄糖标准品及所述固体放入温度为105℃的烘箱中烘干至重量不再变化,之后,将烘干后的所述葡萄糖标准品及所述固体分别秤取0.3g且一起加入一个试管中,并于所述试管中加入3.00ml(4.92g)的浓度为72%的硫酸(购自景明化工有限公司)后,将所述试管置于温度设定为30℃的水浴槽进行水解2小时得到第一水解液。之后,将所述试管中的所述第一水解液倒至一个锥形瓶中,再以20ml的去离子水洗涤所述试管后倒入所述锥形瓶内与所述第一水解液混合得到一个混合溶液。随后,于所述锥形瓶中加入64ml的去离子水,以将所述混合溶液的硫酸浓度稀释成4%(1.0250g/ml)而得到体积为87.0ml且重量为89.22g的稀释混合溶液,然后,以铝箔纸封住所述锥形瓶的瓶口,再将所述锥形瓶放入灭菌釜中于121℃下使所述稀释混合溶液进行水解1小时得到第二水解液。最后,取20ml的所述第二水解液置于50ml的烧杯中,并以碳酸钙(购自友和贸易股份有限公司)将所述第二水解液的ph值调整到5至6后静置,待静置到固液分离后将上层液分离出并以转速13200rpm的条件进行离心10分钟,再以一个注射器(具有一个孔径为0.2μm的滤片)过滤取样得到待测液。利用所述高效液相层析仪并根据与上述相同的分析条件对所述待测液进行分析,即得到所述固体中的葡萄糖浓度,并配合纤维素水解形成葡萄糖的脱水系数(1.111)计算出所述固体中的纤维素含量。

[0059]

所述固体中的纤维素含量(g)=所述固体中的葡萄糖浓度

÷

1.111

[0060]

(3).利用以下公式计算纤维素水解率:

[0061]

纤维素水解率(%)=所述产物中的葡萄糖含量(g)

÷

[所述固体中的纤维素含量(g)

×

1.111]

×

100%。

[0062]

表1

[0063][0064]

参阅表1,可以看出在浸泡液中的氢氧根离子浓度相同的条件下,相较于没有进行回收步骤的测试例a6至a10,有进行回收步骤的测试例a1至a5所得到的纤维素水解率较高。而且,在有进行回收步骤的测试例a1至a5中,浸泡液中的氢氧根离子浓度为3m的测试例a1,及浸泡液中的氢氧根离子浓度为2.5m的测试例a2所得到的纤维素水解率皆大于50%。

[0065]

测试例b1至b8《前处理步骤的条件讨论:经所述回收步骤取得的所述棉纤维与所述浸泡液的重量比例》

[0066]

测试例b1至b8是以固定所述浸泡液中的氢氧根离子浓度为3m的前提下,针对所述前处理步骤中经所述回收步骤取得的所述棉纤维与所述浸泡液的重量比例条件进行讨论。测试例b1至b8中各步骤的实施是如上所述于此不再赘述,以及经所述回收步骤取得的所述棉纤维与所述浸泡液的重量比例条件是如表2所示。

[0067]

表2

[0068][0069]

参阅表2,可以看出在棉纤维与浸泡液的重量比例相同的条件下,相较于没有进行所述回收步骤的测试例b5至b8,有进行回收步骤的测试例b1至b4所得到的纤维素水解率较高。而且,在有进行回收步骤的测试例b1至b4中,棉纤维与浸泡液的重量比例为1:10以上的测试例b2至b4所得到的纤维素水解率皆大于70%。

[0070]

实施例1至3、比较例1至3《处理含棉织物废料的方法》

[0071]

实施例1至3、比较例1至3是针对所述处理含棉织物废料的方法中有无进行回收步骤对纤维素水解率造成的影响进行讨论,实施例1至3中有进行回收步骤,比较例1至3中没有进行回收步骤。以下用实施例1为例说明所述处理含棉织物废料的方法中的各步骤,以及实施例1至3及比较例1至3中各步骤的条件是如表3至表5所示。

[0072]

实施例1处理含棉织物废料的方法包含六次处理程序及五次循环程序,其顺序如下:

[0073][0074]

每一次的处理程序中是将未经任何处理的含棉织物废料依序进行所述回收步骤、所述前处理步骤、所述分离步骤及所述降解步骤,所述回收步骤、所述前处理步骤、所述分离步骤及所述降解步骤的实施是如上所述于此不再赘述。

[0075]

由于是将每一次处理程序中含棉织物废料的处理量固定在相同重量,所以在每一次的循环程序中,为使下一次处理程序的前处理步骤中的棉纤维与浸泡液的重量比例维持在1:19,以及浸泡液中的氢氧根离子浓度维持在2.5m,因此是将氢氧根离子浓度为2.5m的新鲜浸泡液(即未经使用的浸泡液)补充到在当次分离步骤时进行固液分离所分离得到的液体(即用过的浸泡液)后,一起循环至下一次处理程序的前处理步骤中使用,且所述新鲜浸泡液与所述液体的重量总和相等于所述浸泡液的重量。以所述第1次循环程序为例说明,是将新鲜浸泡液补充到在所述第1次处理程序的分离步骤中进行固液分离所分离得到的液

体后,再一起循环至所述第2次处理程序的前处理步骤中作为浸泡液使用。

[0076]

表3

[0077][0078][0079]

表4

[0080][0081]

表5

[0082]

[0083][0084]

参阅表3,可以看出在固定所述前处理步骤的条件(浸泡液中的氢氧根离子浓度、棉纤维与浸泡液的重量比例)的前提下,相较于没有进行所述回收步骤的比较例1,有进行所述回收步骤的实施例1所得到的纤维素水解率较高。参阅表4至表5,实施例2至3与比较例2至3也呈现同样的趋势,也就是有进行所述回收步骤所得到的纤维素水解率较高。上述结果显示,通过进行所述回收步骤,能使所述处理含棉织物废料的方法得到较高的纤维素水解率。

[0085]

而且,在实施例1中,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率仅下降0.9%[(55.5-55.0)

÷

55.5

×

100%=0.9%];但在比较例1中,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率则下降了10.33%[(32.9-29.5)

÷

32.9

×

100%=10.33%]。在实施例2中,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率仅下降1.98%[(75.7-74.2)

÷

75.7

×

100%=1.98%];但在比较例2中,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率则下降了17.02%[(60.5-50.2)

÷

60.5

×

100%=17.02%]。在实施例3中,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率仅下降4.15%[(77.2-74)

÷

77.2

×

100%=4.15%];但在比较例3中,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率则下降了16.49%[(58.2-48.6)

÷

58.2

×

100%=16.49%]。上述结果显示通过进行所述回收步骤,还能使得在所述处理含棉织物废料的方法中,即使进行所述循环程序也不会导致之后接续进行下一次处理程序所得到的纤维素水解率显著降低。

[0086]

实施例4《处理含棉织物废料的方法》

[0087]

实施例4是针对所述含棉织物废料中的棉纤维含量进行讨论。实施例4处理含棉织

物废料的方法包含六次处理程序及五次循环程序,实施例4中各步骤的实施是如上所述于此不再赘述,以及实施例4中各步骤的条件是如表6所示。

[0088]

表6

[0089][0090]

参阅表6,可知即使所述含棉织物废料中的棉纤维含量高达50%,通过进行所述回收步骤,一样能使所述处理含棉织物废料的方法得到较高的纤维素水解率,并从实施例1至4可证明本发明处理含棉织物废料的方法适用于处理各种棉纤维含量的含棉织物废料且皆能得到较高的纤维素水解率。此外,在实施例4中,即使进行了5次的循环程序,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率仅下降1.2%[(75.0-74.1)

÷

75.0

×

100%=1.2%]。

[0091]

实施例5《处理含棉织物废料的方法》

[0092]

实施例5是针对在所述回收步骤中利用碱解处理搭配醇解处理进行讨论。实施例5处理含棉织物废料的方法包含六次处理程序及五次循环程序,以下仅就实施例5中的回收步骤详细说明,其余步骤的实施是如上所述于此不再赘述,以及实施例5中各步骤的条件是如表7所示。

[0093]

在实施例5的回收步骤中,是利用一台装设有25mm滤网的粉碎机(购自舜立机械厂),将一个包括棉纤维及pet纤维的含棉织物废料(购自薪裔贸易)粉碎形成多个碎片后,收集尺寸为15mm

×

15mm的碎片。接着,将所述碎片与乙二醇投入一个玻璃反应器中(所述乙二醇的重量与所述碎片总重量的比例为6:1),并以温度为180℃及压力为1kg/cm2的条件进行醇解处理180分钟。待所述醇解处理结束后,停止对所述玻璃反应器加热,并于所述玻璃反应器中加入氢氧化钠(所述氢氧化钠的当量与所述碎片中pet纤维的总当量的比例为2.01:1),并以温度为180℃及压力为1kg/cm2的条件进行碱解处理180分钟。待所述碱解处理结束后,利用定量滤纸(厂商:advantec,规格:no.5c)进行固液分离,以从所述碎片中回收取得棉纤维。

[0094]

表7

[0095][0096]

参阅表7,可知所述回收步骤为醇解及碱解时,一样能使所述处理含棉织物废料的方法得到较高的纤维素水解率。此外,在实施例5中,即使进行了5次的所述循环程序,相较于第1次处理程序的纤维素水解率,第6次处理程序的纤维素水解率仅下降1.38%[(79.5-78.4)

÷

79.5

×

100%=1.38%]。

[0097]

综上所述,本发明处理含棉织物废料的方法通过所述回收步骤、所述前处理步骤、所述分离步骤及所述降解步骤的相互配合,尤其是通过所述回收步骤以从所述含棉织物废料中回收得到棉纤维,继而使所述处理含棉织物废料的方法具有较高的纤维素水解率,且相较于没有对所述含棉织物废料进行所述回收步骤而得到的纤维素水解率提高至少10%。而且,本发明处理含棉织物废料的方法通过进行所述回收步骤,因此即使进行所述循环程序,将从所述分离步骤中分离得到的所述液体(即用过的浸泡液)循环至接续进行的下一次处理程序的前处理步骤中使用,也不会导致所述下一次处理程序的纤维素水解率显著降低,所以确实能达成本发明的目的。

[0098]

惟以上所述者,仅为本发明的实施例而已,当不能以此限定本发明实施的范围,凡是依本发明权利要求书及说明书内容所作的简单的等效变化与修饰,皆仍属本发明涵盖的范围内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1