一种复配双改性沥青混合料添加剂及其制备方法与流程

1.本发明属于工程材料技术领域,具体涉及一种复配双改性沥青混合料添加剂。

背景技术:

2.沥青混合料是一种复合材料,主要由沥青、粗骨料、细骨料、矿粉组成,有的还加入聚合物和木纤维素;由这些不同质量和数量的材料混合形成不同的结构,并具有不同的力学性质。沥青混合料按材料组成及结构分为连续级配、间断级配混合料;按矿料级配组成及空隙率大小分为密级配、半开级配、开级配混合料;按公称最大粒径的大小可分为特粗式(公称最大粒径大于37.5mm)、粗粒式(公称最大粒径26.5mm或31.5mm)、中粒式(公称最大粒径16mm或19mm)、细粒式(公称最大粒径9.5mm或13.2mm)、砂粒式(公称最大粒径小于9.5mm)沥青混合料。按制造工艺分为热拌沥青混合料、冷拌沥青混合料、再生沥青混合料等。由于现有沥青混合料针入度高,软化点低,使得沥青路面的高温稳定性及车辙能力低,为了改善沥青混合料的性能,现有技术中通常加入sbs改性剂进行改性,但是采用sbs改性剂进行改性,高耗能且污染环境,改性工艺复杂,另外,由于存在聚合物与基质沥青相容性问题,并非所有沥青都适合聚合物改性。

3.因此研究开发一种替代sbs改性剂的节能环保的复配双改性沥青混合料添加剂非常有必要。

技术实现要素:

4.本发明旨在解决上述技术问题,提供一种复配双改性沥青混合料添加剂,其能够替代sbs改性剂使用,节能环保,具有更优异的高温稳定性、水稳定性、抗塑性变形能力、低温抗裂性能和抗车辙性能。

5.本发明的技术方案为:

6.一种复配双改性沥青混合料添加剂,由以下重量百分比的原料制成:岩沥青60

‑

80%、天然多糖5

‑

30%、硅矿粉5

‑

10%、明胶3

‑

8%、甘露醇0.3

‑

1.0%。

7.优选地,本发明所述复配双改性沥青混合料添加剂,由以下重量百分比的原料制成:岩沥青70

‑

78.3%、天然多糖5

‑

16.5%、硅矿粉7

‑

8%、明胶6

‑

8%、甘露醇0.5

‑

0.7%。

8.为了使得复配双改性沥青混合料添加剂能够提高沥青混合料的高温稳定性、水稳定性、抗塑性变形能力、低温抗裂性能和抗车辙性能,优选地,本发明所述天然多糖为壳聚糖、甲壳素、海藻酸中的一种。

9.优选地,本发明所述硅矿粉为纳米级,含97%以上的二氧化硅。

10.本发明还提供所述复配双改性沥青混合料添加剂的制备方法,包括以下步骤:

11.(1)将岩沥青进行超微粉碎,得到岩沥青微粉;

12.(2)将明胶溶于其重量80

‑

100倍的60

‑

80℃水中,待明胶溶解完后,添加甘露醇搅拌均匀,得到混合液;

13.(3)将混合液通过高压微射流处理,得到第二混合液;

14.(4)将第二混合液喷洒在岩沥青微粉表面,搅拌10

‑

15min,再加入天然多糖和硅矿粉,再在40

‑

55℃下进行超微粉碎,烘干即可。

15.为了获得粒径更加均匀的岩沥青,对岩沥青进行超微粉碎,优选地,本发明所述步骤(1)中,超微粉碎时间为13

‑

18min。

16.为了将明胶和甘露醇混合更加均匀,形成交联弹性网络结构,优选地,本发明所述步骤(3)中,高压微射流的条件:压力为55

‑

75mpa,温度为60

‑

70℃,时间为22

‑

30min。

17.为了获得适宜的岩沥青,优选地,本发明所述步骤(4)中,超微粉碎5

‑

10min,粉碎时间过长,岩沥青粒径过小,不利于提高沥青混合料的力学性能,粉碎时间过短,岩沥青的粒径大小达不到本发明的要求,明胶和甘露醇混合交联形成的弹性网络结构不能很好覆盖岩沥青粒径,达不到提高沥青的高温稳定性、水稳定性、抗塑性变形能力、低温抗裂性能和抗车辙性能的效果。

18.由于采用上述技术方案,本发明的有益效果为:

19.1、本发明通过明胶和甘露醇配伍,增加岩沥青的黏性,再结合天然多糖、硅矿粉,能提高岩沥青的高温稳定性和低温抗开裂性,使得岩沥青的粘弹性范围增大,温度敏感性降低,同时增强岩沥青的抗老化性和抗疲劳性。

20.2、通过本发明方法制备得到的复配双改性沥青混合料添加剂,能够提高沥青混合料的软化点、减小了沥青的针入度同时也提高沥青的高温稳定性、水稳定性、抗塑性变形能力、低温抗裂性能和抗车辙性能。

21.3、本发明方法中,对岩沥青进行超微粉碎,使得岩沥青粒径更加均匀,将明胶和甘露醇混合喷洒岩沥青,增加岩沥青颗粒的黏性同时保持岩沥青表面渗透压,防止岩沥青颗粒之间团聚,后面再加入天然多糖、硅矿粉会混合得更加均匀,制备得到的添加剂再加入到沥青混合料对其进行改性时,本发明制备得到的复配双改性沥青混合料添加剂与沥青混合料具有很高的相容性,使得沥青混合料内部形成化学交联弹性网络结构,提高沥青的高温稳定性、水稳定性、抗塑性变形能力、低温抗裂性能和抗车辙性能。

具体实施方式

22.下面对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

23.实施例1

24.一种复配双改性沥青混合料添加剂,由以下重量百分比的原料制成:岩沥青60%、壳聚糖30%、硅矿粉5%、明胶4.7%、甘露醇0.3%,所述硅矿粉为纳米级,含97%的二氧化硅。

25.上述所述复配双改性沥青混合料添加剂的制备方法,包括以下步骤:

26.(1)将岩沥青进行超微粉碎13min,得到岩沥青微粉;

27.(2)将明胶溶于其重量100倍的80℃水中,待明胶溶解完后,添加甘露醇搅拌均匀,得到混合液;

28.(3)将混合液通过高压微射流处理,高压微射流的条件:压力为55mpa,温度为70

℃,时间为22min,得到第二混合液;

29.(4)将第二混合液喷洒在岩沥青微粉表面,搅拌15min,再加入天然多糖和硅矿粉,再在40℃下进行超微粉碎10min,烘干表面水分即可。

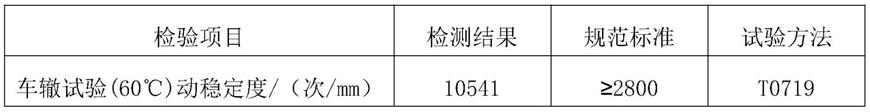

30.表1添加本发明实施例1添加剂的ac

‑

13型沥青混合料检测结果

[0031][0032][0033]

实施例2

[0034]

一种复配双改性沥青混合料添加剂,由以下重量百分比的原料制成:岩沥青80%、甲壳素6%、硅矿粉10%、明胶3%、甘露醇1.0%,所述硅矿粉为纳米级,含97%的二氧化硅。

[0035]

上述所述复配双改性沥青混合料添加剂的制备方法,包括以下步骤:

[0036]

(1)将岩沥青进行超微粉碎14min,得到岩沥青微粉;

[0037]

(2)将明胶溶于其重量80倍的70℃水中,待明胶溶解完后,添加甘露醇搅拌均匀,得到混合液;

[0038]

(3)将混合液通过高压微射流处理,高压微射流的条件:压力为60mpa,温度为66℃,时间为24min,得到第二混合液;

[0039]

(4)将第二混合液喷洒在岩沥青微粉表面,搅拌13min,再加入天然多糖和硅矿粉,再在45℃下进行超微粉碎8min,烘干表面水分即可。

[0040]

表2添加本发明实施例2添加剂的ac

‑

13型沥青混合料检测结果

[0041]

检验项目检测结果规范标准试验方法车辙试验(60℃)动稳定度/(次/mm)10412≥2800t0719残留稳定度比/%90≥85t0709马歇尔稳定度/kn21≥8.0t0729冻融劈裂试验残留强度比/%97≥80t0729低温弯曲极限应变(

‑

10℃)/με2564≥2500t0715流值/mm2.91.5

‑

4t0709毛体积密度/(g/cm3)2.311/t0705

[0042]

实施例3

[0043]

一种复配双改性沥青混合料添加剂,由以下重量百分比的原料制成:岩沥青70%、海藻酸16.5%、硅矿粉7%、明胶6%、甘露醇0.5%,所述硅矿粉为纳米级,含97%的二氧化

硅。

[0044]

上述所述复配双改性沥青混合料添加剂的制备方法,包括以下步骤:

[0045]

(1)将岩沥青进行超微粉碎16min,得到岩沥青微粉;

[0046]

(2)将明胶溶于其重量85倍的65℃水中,待明胶溶解完后,添加甘露醇搅拌均匀,得到混合液;

[0047]

(3)将混合液通过高压微射流处理,高压微射流的条件:压力为70mpa,温度为62℃,时间为26min,得到第二混合液;

[0048]

(4)将第二混合液喷洒在岩沥青微粉表面,搅拌13min,再加入天然多糖和硅矿粉,再在50℃下进行超微粉碎6min,烘干表面水分即可。

[0049]

表3添加本发明实施例3添加剂的ac

‑

13型沥青混合料检测结果

[0050]

检验项目检测结果规范标准试验方法车辙试验(60℃)动稳定度/(次/mm)10789≥2800t0719残留稳定度比/%92≥85t0709马歇尔稳定度/kn23≥8.0t0729冻融劈裂试验残留强度比/%97≥80t0729低温弯曲极限应变(

‑

10℃)/με2823≥2500t0715流值/mm3.21.5

‑

4t0709毛体积密度/(g/cm3)2.526/t0705

[0051]

实施例4

[0052]

一种复配双改性沥青混合料添加剂,由以下重量百分比的原料制成:岩沥青78.3%、海藻酸5%、硅矿粉8%、明胶8%、甘露醇0.7%,所述硅矿粉为纳米级,含97%的二氧化硅。

[0053]

上述所述复配双改性沥青混合料添加剂的制备方法,包括以下步骤:

[0054]

(1)将岩沥青进行超微粉碎18min,得到岩沥青微粉;

[0055]

(2)将明胶溶于其重量90倍的60℃水中,待明胶溶解完后,添加甘露醇搅拌均匀,得到混合液;

[0056]

(3)将混合液通过高压微射流处理,高压微射流的条件:压力为75mpa,温度为60℃,时间为30min,得到第二混合液;

[0057]

(4)将第二混合液喷洒在岩沥青微粉表面,搅拌10min,再加入天然多糖和硅矿粉,再在55℃下进行超微粉碎5min,烘干表面水分即可。

[0058]

表4添加本发明实施例4添加剂的ac

‑

13型沥青混合料检测结果

[0059]

检验项目检测结果规范标准试验方法车辙试验(60℃)动稳定度/(次/mm)10415≥2800t0719残留稳定度比/%89≥85t0709马歇尔稳定度/kn19≥8.0t0729冻融劈裂试验残留强度比/%96≥80t0729低温弯曲极限应变(

‑

10℃)/με2624≥2500t0715流值/mm3.31.5

‑

4t0709毛体积密度/(g/cm3)2.569/t0705

[0060]

从表1

‑

表4的结果可知,本发明制备得到的复配双改性沥青混合料添加具有优异的高温稳定性、水稳定性、抗塑性变形能力、低温抗裂性能和抗车辙性能,能够替代sbs改性剂使用。

[0061]

对比例1

[0062]

与实施例3不同的是:

[0063]

一种复配双改性沥青混合料添加剂,由以下重量百分比的原料制成:岩沥青69%、海藻酸16.5%、硅矿粉7%、明胶6%、甘露醇1.5%。其余同实施例3。

[0064]

表5添加本发明对比例1添加剂的ac

‑

13型沥青混合料检测结果

[0065][0066][0067]

对比例2

[0068]

与实施例3不同的是:

[0069]

一种复配双改性沥青混合料添加剂,由以下重量百分比的原料制成:岩沥青70.4%、海藻酸16.5%、硅矿粉7%、明胶6%、甘露醇0.1%。其余同实施例3。

[0070]

表6添加本发明对比例2添加剂的ac

‑

13型沥青混合料检测结果

[0071]

检验项目检测结果规范标准试验方法车辙试验(60℃)动稳定度/(次/mm)3026≥2800t0719残留稳定度比/%83≥85t0709马歇尔稳定度/kn7.6≥8.0t0729冻融劈裂试验残留强度比/%81≥80t0729低温弯曲极限应变(

‑

10℃)/με2506≥2500t0715流值/mm2.31.5

‑

4t0709毛体积密度/(g/cm3)2.359/t0705

[0072]

对比例3

[0073]

与实施例3不同的是:将明胶换成糊精。其余同实施例3。

[0074]

表7添加本发明对比例3添加剂的ac

‑

13型沥青混合料检测结果

[0075]

检验项目检测结果规范标准试验方法车辙试验(60℃)动稳定度/(次/mm)2995≥2800t0719

残留稳定度比/%81≥85t0709马歇尔稳定度/kn7.2≥8.0t0729冻融劈裂试验残留强度比/%78≥80t0729低温弯曲极限应变(

‑

10℃)/με2612≥2500t0715流值/mm3.91.5

‑

4t0709毛体积密度/(g/cm3)2.563/t0705

[0076]

从表5和表6的数据来看,甘露醇的加入量过多过少,得到的添加剂都不利于提高沥青混合料的综合性能,甘露醇添加量过高,使得明胶与甘露醇的形成的交联网状结构松散,覆盖岩沥青颗粒后,岩沥青与沥青混合料相容性低,不利于显著提高沥青混合料的抗车辙性能、冻融劈裂试验残留强度比差;甘露醇添加量过低,明胶与甘露醇的混合性能差,明胶喷洒到岩沥青时,容易团聚,不利于覆盖和包裹岩沥青颗粒,得到的添加剂添加到沥青混合料时,沥青混合料的残留稳定度比、马歇尔稳定度较差,车辙试验(60℃)动稳定度和冻融劈裂试验残留强度比也不显著。因此,为了获得的添加剂能够较好改善沥青混合料性能,甘露醇的添加剂量需要严格控制。

[0077]

从表7的数据来看,当把明胶混成与明胶性能相近的糊精时,制备得到的添加剂添加到沥青混合料时,沥青混合料车辙试验(60℃)动稳定度性能提高不显著,残留稳定度比、马歇尔稳定度、冻融劈裂试验残留强度比差,说明糊精与甘露醇交联形成的结构差,不利于提高沥青混合料性能,进一步说明甘露醇与明胶配伍提高添加剂性能的协同作用。

[0078]

表1

‑

表7中ac

‑

13型沥青混合料的制备方法除了添加剂不同,其余都相同。ac

‑

13型沥青混合料制备方法,如下:

[0079]

(1)集料及矿粉按矿料级配分别称量,将称量后的集料与矿粉放置在195℃的烘箱中加热4h,使集料及矿粉的温度加热至195℃;

[0080]

(2)沥青的温度加热至160℃;

[0081]

(3)将沥青混合料拌合锅加热至180℃;

[0082]

(4)将加热至195℃的集料倒入拌合锅进行干拌30s;

[0083]

(5)将本发明复配双改性添加剂添加至拌合锅与集料拌合90s(本发明复配双改性添加剂的用量为沥青混合料质量的1.5%);

[0084]

(6)按照确定的用量将加热后的沥青定量倒入拌合锅再次拌合90s;

[0085]

(7)将加热后的矿粉倒入拌合锅拌合90s;

[0086]

(8)拌合结束后的复配双改性沥青混合料处于170

‑

185℃。

[0087]

上述集料为玄武岩,细集料选用机制砂和矿粉,沥青采用70号a级沥青,ac

‑

13型沥青混合料级配表,见表8。

[0088]

表8ac

‑

13型沥青混合料级配表

[0089][0090]

上述说明是针对本发明较佳可行实施例的详细说明,但实施例并非用以限定本发明的专利申请范围,凡本发明所提示的技术精神下所完成的同等变化或修饰变更,均应属于本发明所涵盖专利范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1