水性环氧固化剂及其制备方法和应用、水性环氧树脂改性乳化沥青

1.本技术属于道路建筑材料技术领域,尤其涉及水性环氧固化剂及其制备方法和应用、水性环氧树脂改性乳化沥青。

背景技术:

2.沥青作为一种主要的道路铺装材料,具有多种优良性能,如快速开放交通,行车舒适及低噪音等。道路沥青是一种粘弹性材料,在常温下呈现半固体状态。为满足施工要求,需要将沥青加热到160~180℃。在高温拌和及摊铺过程中,沥青混合料会释放出大量有害的沥青烟,严重影响周边环境及施工人员的健康。同时,高温拌和沥青混合料要消耗大量的燃料。如何减少道路建造过程中的能源消耗及有害物质的排放已成为一个重大的挑战。乳化沥青是一种沥青颗粒悬浮在以水作为连续相的乳液。沥青颗粒的尺寸通常在1~50um之间。由于其粘度低,在常温下即可方便的施工。乳化沥青在道路粘层油,透层油,微表处及稀浆封层等方面有较广泛的应用。但是传统乳化沥青的一个重要缺陷就是力学性能较差,限制了乳化沥青的大规模使用。

3.为提高乳化沥青的力学性能,研究者尝试了添加高分子聚合物。常规的固体状高分子聚合物需要提前与沥青混合均匀,制备聚合物改性沥青,过程比较繁琐。同时,由于聚合物改性沥青的粘度很高,乳化难度特别大。相反,高分子聚合物乳液是一种能够分散在水里面的水性聚合物,而乳化沥青也是以水为分散相,所以通过简单的搅拌就能让两者均匀混合。目前,丁苯橡胶(sbr)胶乳、苯乙烯

‑

丁二烯

‑

苯乙烯嵌段共聚物(sbs)胶乳及氯丁橡胶(cr)胶乳较为广泛地用于乳化沥青的改性。这些聚合物乳液能够在一定程度上提高乳化沥青残留物的力学性能,但不能改变沥青热塑性的本性,仍然具有较大的温度敏感性。

4.水性环氧树脂是以水为分散相的环氧树脂乳液,待水分蒸发后,水性环氧树脂逐步固化形成一种热固性的三维网络结构。水性环氧树脂固化后具有优良的力学性能,已被广泛应用于高端涂料、纸张及织物的上浆剂等领域。近年来,关于水性环氧树脂改性乳化沥青的研究日渐增加。

5.目前已有商业化的水性环氧树脂改性乳化沥青产品,仍然存在较大的问题,如水性环氧树脂颗粒尺寸较大,且脆性大,导致水性环氧树脂与乳化沥青相容性差,沥青产品力性能不足等缺陷。

技术实现要素:

6.基于此,本技术提供了水性环氧固化剂及其制备方法和应用、水性环氧树脂改性乳化沥青,能有效解决现有水性环氧树脂颗粒大,导致水性环氧树脂难以均匀分散在沥青中的问题。

7.本技术第一方面提供了水性环氧固化剂的制备方法,包括:

8.步骤1、在保护气体下,将脂肪族多胺、有机溶剂和环氧树脂混合加热,得到第一中

间体;所述脂肪族多胺中含有至少两个伯胺基团;

9.步骤2、将所述第一中间体与封端剂混合加热,得到第二中间体;所述封端剂选自叔碳酸缩水甘油酯、丁基缩水甘油醚、烯丙基缩水甘油醚、苯基缩水甘油醚或2

‑

甲苯缩水甘油醚中的一种或多种;

10.步骤3、除去所述第二中间体的有机溶剂,然后加入酸液,制得水性环氧固化剂。

11.另一实施例中,所述脂肪族多胺选自三乙烯四胺、二乙烯三胺、二丙烯三胺或己二胺中的一种或多种。

12.另一实施例中,所述脂肪族多胺选自三乙烯四胺或二乙烯三胺。

13.另一实施例中,所述有机溶剂选自丙二醇甲醚、丙酮、n,n

‑

二甲基甲酰胺、环己酮、乙二醇甲醚、丙二醇甲醚醋酸酯或乙酸乙酯胺中的一种或多种;所述环氧树脂选自双酚a型环氧树脂,双酚f型环氧树脂和脂肪族缩水甘油醚中的一种或多种。

14.另一实施例中,所述有机溶剂选自丙二醇甲醚。

15.另一实施例中,所述酸液选自醋酸、稀盐酸或稀硫酸中的一种。

16.另一实施例中,所述酸液选自醋酸。

17.另一实施例中,步骤1和步骤2中,所述加热的温度为60~80℃。

18.另一实施例中,步骤1和步骤2中,所述加热的温度为65~70℃。

19.另一实施例中,步骤3还包括将水性环氧固化剂与水混合,制得固含量为40%~60%的水性环氧固化剂。

20.具体的,步骤1中,将脂肪族多胺、有机溶剂和环氧树脂混合加热,得到第一中间体具体的包括:将0.2mol多乙烯多胺溶于有机溶剂丙二醇甲醚中并加入四口烧瓶,然后放置于水浴锅中,水浴锅温度保持65℃。将0.1mol环氧树脂溶于有机溶剂丙二醇甲醚并在2h后滴入上述四口烧瓶。整个反应过程在氮气保护下进行,以200~300r/min的速度搅拌3~4h。反应过程中,环氧树脂两端的环氧基团打开,并与多乙烯多胺反应,得到一种两端为氨基的第一中间体。

[0021][0022]

其中,n为1~4之间的任意整数。

[0023]

具体的,步骤2中,将所述第一中间体与封端剂混合加热,得到第二中间体具体包括:将所述第一中间体置于水浴锅中加热,水浴锅温度提高至70℃,缓慢滴入0.2mol叔碳酸缩水甘油酯,经过3h反应,叔碳酸缩水甘油酯接到中间体ii的分子链的两端,得到中间体ii。

[0024][0025]

其中,r1,r2及r3选自ch3或c2h5。

[0026]

具体的,步骤3中,本技术采用抽真空的方式除去第二中间体的有机溶剂。

[0027]

具体的,步骤3中,本技术的酸液用于将第二中间体分子链上的部分亚氨基转化为具有水溶性的铵根离子。

[0028]

本技术第二方面提供了水性环氧固化剂,包括:所述制备方法制得的水性环氧固化剂。

[0029]

本技术第三方面公开了所述制备方法制得的水性环氧固化剂在制备道路的层间粘结剂或沥青、道路表面处治或旧路面的冷再生中的应用。

[0030]

本技术第四方面提供了水性环氧树脂改性乳化沥青,包括:

[0031]

基质沥青;

[0032]

环氧树脂;

[0033]

所述制备方法制得的水性环氧固化剂;

[0034]

阳离子型乳化剂;

[0035]

水;

[0036]

所述基质沥青:所述环氧树脂:所述水性环氧固化剂:所述阳离子型乳化剂:所述水的质量比100:(5~80):(5~60):(2~4):(50~70)。

[0037]

具体的,所述水性环氧树脂改性乳化沥青使用的环氧树脂与所述水性环氧固化剂使用的环氧树脂一致,均可选自双酚a型环氧树脂,双酚f型环氧树脂和脂肪族缩水甘油醚中的一种或多种。

[0038]

本技术第五方面公开了水性环氧树脂改性乳化沥青的制备方法,包括:

[0039]

步骤一、将基质沥青与环氧树脂混合加热,得到环氧树脂沥青混合物;

[0040]

将水与阳离子型乳化剂搅拌加热,得到皂液,调节所述皂液的ph至2~2.5;

[0041]

步骤二、以所述环氧树脂沥青混合物与所述皂液进行乳化,制得环氧树脂乳化沥青;

[0042]

步骤三、将所述环氧树脂乳化沥青与水性环氧固化剂混合,制得水性环氧树脂改性乳化沥青;

[0043]

其中,所述水性环氧固化剂为所述制备方法制得的水性环氧固化剂。

[0044]

另一实施例中,步骤一中,所述加热的温度为130~150℃,具体的为140℃。

[0045]

另一实施例中,步骤一中,所述基质沥青为现有常规的沥青,如为石油沥青。

[0046]

另一实施例中,步骤一中,所述环氧树脂选自双酚a型环氧树脂,双酚f型环氧树脂和脂肪族缩水甘油醚中的一种或多种。

[0047]

另一实施例中,步骤一中,所述阳离子型乳化剂选自烷基多胺类乳化剂、季铵盐阳

离子乳化剂、酰胺基胺类乳化剂或木质素胺类乳化剂中的一种或几种的混合物。

[0048]

具体的,所述阳离子型乳化剂选自十六烷基三甲基氯化铵乳化剂或/和木质素胺乳化剂。

[0049]

另一实施例中,步骤二中,所述环氧树脂乳化沥青的ph值为2~2.5,所述环氧树脂乳化沥青的温度为60℃。具体的,采用盐酸调节所述环氧树脂乳化沥青的ph值。

[0050]

另一实施例中,步骤二中,以胶体磨将所述环氧树脂沥青混合物与所述皂液以2000~3000r/min的转速地进行乳化,持续时间约1min,制得环氧树脂乳化沥青。

[0051]

另一实施例中,步骤三中,将所述环氧树脂乳化沥青与5~60质量份所述水性环氧固化剂混合,以100~200r/min的速度搅拌10~15min,制得水性环氧树脂改性乳化沥青。

[0052]

本技术第六方面公开了水性环氧树脂改性乳化沥青可用作道路的层间粘结剂、表面处治或旧路面的冷再生。

[0053]

本技术制得的水性环氧固化剂在环氧树脂的基础上制备得到,与环氧树脂相容性好,同时其分子链较长,有利于提高固化后的环氧树脂的柔韧性;本技术制备的水性环氧固化剂是阳离子型的,同时目前工程中使用的乳化沥青也以阳离子乳化沥青为主,两者可经过简单的搅拌而均匀混合,而不会影响乳化沥青的稳定性。由于道路工程中使用的大部分石料表面带有负电荷,阳离子型的水性环氧树脂改性沥青与石料具有更好的粘结性能;本技术制得的水性环氧乳化沥青,环氧树脂均匀分散在沥青基体中,与水性环氧固化剂反应后固化形成三维交联网络结构,显著提高乳化沥青的力学性能。

[0054]

本技术的目的针对现有技术,本技术提供了一种水性环氧固化剂和水性环氧树脂改性乳化沥青,本技术的水性环氧固化剂与乳化沥青具有更优的相容性;增强乳化沥青与石料的粘附能力;通过本技术的水性环氧固化剂制备的水性环氧树脂改性乳化沥青有效减少生产及施工过程中的能源消耗以及生产及施工过程中有害气体的排放;还使得本技术的水性环氧树脂改性乳化沥青具有优良的力学性能,可用于道路表面处治,如微表处,超薄磨耗层,薄层罩面等;可用作粘层油或透层油;可用作旧路面冷再生;可用作冷拌沥青混合料。

附图说明

[0055]

为了更清楚地说明本技术实施例或现有技术中的技术方案,下面将对实施例或现有技术描述中所需要使用的附图作简单的介绍。

[0056]

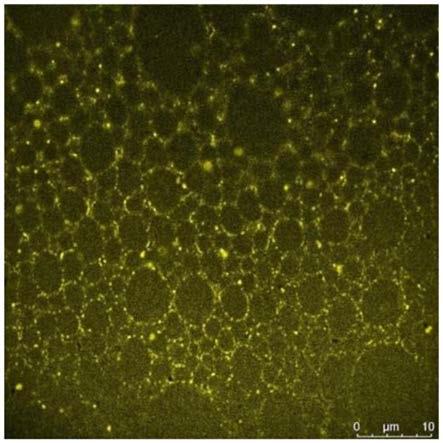

图1为本技术实施例2提供的水性环氧树脂改性乳化沥青的显微结构;

[0057]

图2显示本技术实施例提供的酸化后的水性环氧固化剂的平均粒径结果图;

[0058]

图3为在先文献公开的以聚乙二醇合成的水性环氧树脂的粒径结果图。

具体实施方式

[0059]

本技术提供了水性环氧固化剂及其制备方法和应用、水性环氧树脂改性乳化沥青,用于解决现有技术中的技术缺陷。

[0060]

下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本技术一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。

[0061]

其中,以下实施例所用原料或试剂均为市售或自制。

[0062]

本技术实施例以叔碳酸缩水甘油酯对多乙烯多胺接枝的水性环氧固化剂进行封端:

[0063]

原始的多乙烯多胺接枝的水性环氧固化剂的两端是伯胺基(

‑

nh2),其与环氧树脂的反应活性很高,两者接触后反应速度较快,给使用操作带来了很大的挑战。而以叔碳酸缩水甘油酯封端后,伯氨基转化为亚氨基(

‑

nh

‑

),与环氧树脂的反应速度较小,有利于提高两者混合后的可操作时间。本实施例发现若不添加封端剂,如叔碳酸缩水甘油酯进行封端,水性环氧固化剂与环氧树脂混合后仅10min,粘度便会显著增加,从而变得难以分散在乳化沥青中。而以叔碳酸缩水甘油酯对水性环氧树脂进行封端后,其可操作时间可达到30~40min。

[0064]

以酸液如醋酸对水性环氧固化剂进行酸化的目的是让水性环氧固化剂中的亚氨基基团部分转化为铵根阳离子,提高其亲水性及对环氧树脂的乳化能力。若不采用醋酸酸化,水性环氧固化剂亲水性差,难以有效乳化环氧树脂。本实施例发现没有酸液酸化的水性环氧固化剂制备得水性环氧树脂的粒径远远大于酸化后的水性环氧树脂的粒径。图2显示本技术实施例提供的酸化后的水性环氧固化剂的平均粒径结果图,从图2可知,酸化后的水性环氧固化剂的平均粒径为55nm。

[0065]

在先文献(朱洪洲,田春玲,何丽红,谷雨.非离子型水性环氧树脂乳液的研制及性能研究[j].化工新型材料,2016,44(11))以聚乙二醇合成的水性环氧树脂的粒径达到了1微米左右(图3所示),即没有采用封端剂封端以及酸液酸化的水性环氧树脂的粒径大于1微米,可见,现有的水性环氧固化剂的平均粒径大于1微米,是本技术制备得水性环氧固化剂的尺寸的10倍以上。因此,本技术的水性环氧固化剂的粒径更小,有利于它的分散,从而得到性能更佳的固化沥青产物。

[0066]

实施例1

[0067]

本技术实施例提供了水性环氧固化剂,具体合成方法包括:

[0068]

将29.2g(0.2mol)三乙烯四胺溶于30ml有机溶剂丙二醇甲醚中并加入四口烧瓶,然后放置于水浴锅中,水浴锅温度保持65℃。将39g(0.1mol)双酚a型环氧树脂e51溶于40ml有机溶剂丙二醇甲醚并在2h左右滴加入上述四口烧瓶。整个反应过程在氮气保护下进行,以600r/min的速度搅拌4h。反应过程中,环氧树脂两端的环氧基团打开,并与三乙烯四胺反应,得到一种两端为氨基的第一中间体。然后将水浴锅温度提高至70℃,于第一中间体中缓慢滴加入45.6g(0.2mol)叔碳酸缩水甘油酯,继续搅拌3h,得到第二中间体。对第二中间体抽真空将溶剂丙二醇甲醚除去,再加入2.7g醋酸,将第二中间体分子链上的部分亚氨基转化为具有水溶性的铵根离子。最后滴加入去离子水,制得水性环氧树脂固化剂。本实施例的水性环氧固化剂为阳离子水性环氧树脂固化剂,其性能参数如下表1所示。本实施例的阳离子型的自乳化环氧固化剂含有亚氨基,经部分酸化后形成亲水的铵根阳离子,而未酸化的亚氨基则能在与环氧树脂混合后发生固化反应。

[0069]

表1

[0070]

外观固含量/%粘度/(pa

·

s)ph密度/(g

·

cm

‑3)淡黄色透明液体550.924.21.06

[0071]

测定本技术实施例制备得水性环氧固化剂的粒径分布,结果如图2所示。范围为20

~120nm,平均粒径为55nm。

[0072]

本实施例的阳离子水性环氧树脂固化剂与道路行业应用的阳离子型的乳化沥青具有良好的相容性,可保持乳化沥青的稳定性。

[0073]

实施例2

[0074]

本技术实施例提供了水性环氧树脂改性乳化沥青,具体制备方法包括:

[0075]

步骤一、将100质量份的基质沥青与10质量份的双酚a型环氧树脂e51加热到140℃并搅拌均匀,得到环氧树脂沥青混合物;

[0076]

将65质量份的水与3质量份的十六烷基三甲基氯化铵乳化剂搅拌制得皂液,以盐酸调节ph为2.5,并升温至60℃;

[0077]

步骤二、以胶体磨将上述环氧树脂沥青混合物与上述皂液以2800r/min的转速进行乳化,持续时间约1min,制得环氧树脂乳化沥青;

[0078]

步骤三、将上述环氧树脂乳化沥青与10质量份的实施例1制得的水性环氧固化剂混合,以150r/min的速度搅拌10min,制得水性环氧树脂改性乳化沥青。

[0079]

对本实施例的水性环氧树脂改性乳化沥青进行显微检测,结果如图1所示。从图1可知,水性环氧乳化沥青固化后形成的交联网络结构,图1中深色部分代表沥青颗粒,黄绿色网络结构代表固化后的环氧树脂。使用中,在乳化沥青破乳的同时,环氧树脂与水性环氧固化剂发生固化反应,形成具有三维网络结构的水性环氧树脂改性乳化沥青,显著提高乳化沥青的力学性能。本实施例制得的水性环氧树脂改性乳化沥青的参数如下表2所示。

[0080]

表2

[0081][0082][0083]

实施例3

[0084]

本技术实施例提供了水性环氧固化剂,具体合成方法包括:

[0085]

将20.6g(0.2mol)二乙烯三胺溶于有机溶剂丙二醇甲醚中并加入四口烧瓶,然后放置于水浴锅中,水浴锅温度保持65℃。将39g(0.1mol)双酚a环氧树脂e44溶于有机溶剂丙二醇甲醚并在2h左右滴入滴加入上述四口烧瓶中。整个反应过程在氮气保护下进行,搅拌4h。反应过程中,环氧树脂两端的环氧基团打开,并与二乙烯三胺反应,得到一种两端为氨基的第一中间体。将水浴锅温度提高至70℃,于第一中间体中缓慢滴加入45.6g(0.2mol)叔碳酸缩水甘油酯,继续搅拌3h,得到第二中间体。对第二中间体抽真空将溶剂丙二醇甲醚除去。再加入2.3g醋酸,将第二中间体分子链上的部分亚氨基转化为具有水溶性的铵根离子。最后滴加入去离子水,制得水性环氧树脂固化剂。本实施例的水性环氧固化剂为阳离子水性环氧树脂固化剂,其性能参数如下表3所示。本实施例的阳离子型的自乳化环氧固化剂含有亚氨基,经部分酸化后形成亲水的铵根阳离子,而未酸化的亚氨基则能在与环氧树脂混合后发生固化反应。

[0086]

表3

[0087]

外观固含量/%粘度/(pa

·

s)ph密度/(g

·

cm

‑3)淡黄色透明液体590.954.51.07

[0088]

测定本技术实施例制备得水性环氧固化剂的粒径分布,范围为35~150nm,平均粒径为63nm。

[0089]

实施例4

[0090]

本技术实施例提供了水性环氧树脂改性乳化沥青,具体制备方法包括:

[0091]

步骤一、将100质量份的基质沥青与30质量份的双酚a型环氧树脂e44加热到140℃并搅拌均匀,得到环氧树脂沥青混合物;

[0092]

将65质量份的水与3质量份的木质素胺乳化剂搅拌制得皂液,以盐酸调节ph为2.5,并升温至60℃;

[0093]

步骤二、以胶体磨将上述环氧树脂沥青混合物与上述皂液以2800r/min的转速进行乳化,持续时间约1min,制得环氧树脂乳化沥青;

[0094]

步骤三、将上述环氧树脂乳化沥青与30质量份的实施例3制得的水性环氧固化剂混合,以150r/min的速度搅拌10min,制得水性环氧树脂改性乳化沥青。本实施例制得的水性环氧树脂改性乳化沥青的参数如下表4所示。

[0095]

表4

[0096]

项目单位试验结果技术要求外观/褐色均匀液体黑色或褐色均匀液体蒸发残留物含量%60/拉拔强度mpa2.8≥1.2柔韧性(

‑

20℃

±

2℃)/合格无裂纹

[0097]

实施例5

[0098]

本技术实施例提供了水性环氧固化剂,具体合成方法包括:

[0099]

将29.2g(0.2mol)三乙烯四胺溶于30ml有机溶剂丙二醇甲醚中并加入四口烧瓶,然后放置于水浴锅中,水浴锅温度保持65℃。将39g(0.1mol)双酚f型环氧树脂der354溶于40ml有机溶剂丙二醇甲醚并在2h左右滴入上述四口烧瓶中。整个反应过程在氮气保护下进行,以600r/min的速度搅拌4h。反应过程中,环氧树脂两端的环氧基团打开,并与三乙烯四胺反应,得到一种两端为氨基的第一中间体。然后将水浴锅温度提高至70℃,于第一中间体中缓慢滴加入45.6g(0.2mol)叔碳酸缩水甘油酯,继续搅拌3h,得到第二中间体。对第二中间体抽真空将溶剂丙二醇甲醚除去。再加入2.7g醋酸,将第二中间体分子链上的部分亚氨基转化为具有水溶性的铵根离子。最后滴加入去离子水,制得水性环氧树脂固化剂。本实施例的水性环氧固化剂为阳离子水性环氧树脂固化剂,其性能参数如下表5所示。本实施例的阳离子型的自乳化环氧固化剂含有亚氨基,经部分酸化后形成亲水的铵根阳离子,而未酸化的亚氨基则能在与环氧树脂混合后发生固化反应。

[0100]

表5

[0101]

[0102][0103]

测定本技术实施例制备得水性环氧固化剂的粒径分布,范围为25~108nm,平均粒径为50nm。

[0104]

实施例6

[0105]

本技术实施例提供了水性环氧树脂改性乳化沥青,具体制备方法包括:

[0106]

步骤一、将100质量份的基质沥青与50质量份的双酚f型环氧树脂der354加热到140℃并搅拌均匀,得到环氧树脂沥青混合物;

[0107]

将65质量份的水与3质量份的木质素胺乳化剂搅拌制得皂液,以盐酸调节ph为2.5,并升温至60℃;

[0108]

步骤二、以胶体磨将上述环氧树脂沥青混合物与上述皂液以2800r/min的转速进行乳化,持续时间约1min,制得环氧树脂乳化沥青;

[0109]

第四步,将上述环氧树脂乳化沥青与50质量份的实施例5制得的水性环氧固化剂混合,以150r/min的速度搅拌10min,制得水性环氧树脂改性乳化沥青。本实施例制得的水性环氧树脂改性乳化沥青的参数如下表6所示。

[0110]

表6

[0111]

项目单位试验结果技术要求外观/褐色均匀液体黑色或褐色均匀液体蒸发残留物含量%61/拉拔强度mpa3.5≥1.2柔韧性(

‑

20℃

±

2℃)/合格无裂纹

[0112]

可见,本技术实施例的基本技术原理如下:

[0113]

一、合成一种阳离子型自乳化的水性环氧固化剂,本技术的水性环氧固化剂是以多乙烯多胺(即含有至少两个伯胺基团的脂肪族多胺)与环氧树脂分子链两端的环氧基团反应,形成两端具有反应活性的氨基。两端的氨基再与封端剂封端反应,得到以封端剂封端的环氧固化剂,这种结构能够有效降低环氧固化剂的粘度。最后再以酸液酸化,得到阳离子型的水性环氧固化剂。在水性环氧固化剂的分子结构中,酸化后的铵根离子及羟基均是亲水性基团,所以本技术的水性环氧固化剂具有良好自乳化功能。同时分子链中的亚氨基有较高的反应活性,在常温下即可与环氧树脂反应固化。因此,制备的水性环氧固化剂既能乳化环氧树脂,又能与环氧树脂发生固化反应;

[0114]

二、将环氧树脂与基质沥青在高温下搅拌混合均匀,并配制含有乳化剂的皂液,再将环氧沥青与皂液用胶体磨乳化,制备含有环氧树脂的乳化沥青;

[0115]

三、再以本技术的阳离子型自乳化的水性环氧固化剂与含有环氧树脂的乳化沥青混合,制得水性环氧树脂改性乳化沥青。使用中,在乳化沥青破乳的同时,环氧树脂与水性环氧固化剂发生固化反应,形成具有三维网络结构的环氧树脂改性沥青(如图1所示),显著提高乳化沥青的力学性能。

[0116]

综上所述,本技术制备的水性环氧固化剂是阳离子型的,同时目前工程中使用的乳化沥青也以阳离子乳化沥青为主,两者可经过简单的搅拌而均匀混合,而不会影响乳化沥青的稳定性。由于道路工程中使用的大部分石料表面带有负电荷,阳离子型的水性环氧

树脂改性沥青与石料具有更好的粘结性能;本技术提供的水性环氧乳化沥青中,环氧树脂均匀分散在沥青基体中,在水分挥发后,能够水相中的水性环氧固化剂反应,逐步固化形成三维交联网络结构,显著提高乳化沥青的力学性能。水性环氧树脂改性乳化沥青在常温下即可正常施工,相对于传统热拌沥青混合料而言,能够显著减少施工过程中的能源消耗和高温拌和产生的有害气体。因此,本技术解决了现有技术中水性环氧树脂与乳化沥青相容性差,沥青产品力性能不足等缺陷。

[0117]

以上所述仅是本技术的优选实施方式,应当指出,对于本技术领域的普通技术人员来说,在不脱离本技术原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本技术的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1