一种连续纤维增强热塑性预浸带及其制备方法与流程

1.本技术涉及复合材料领域,具体涉及一种连续纤维增强热塑性预浸带及其制备方法,该连续纤维增强热塑性预浸带不仅厚度超薄而且力学性能好。

技术背景

2.连续纤维增强热塑性预浸带为单向带,沿玻纤方向具备强的拉伸强度,而垂直方向无纤维支撑则基本只能依赖树脂分子间力结合,因此利用连续纤维增强热塑性单向带为原料制备得到的制品,如板材、管道等,都需要进行一定角度的铺层设计。

3.针对目标板材,预浸带层数越多,制成的板材越均匀,各向异性越不明显,因此具有比一般的连续纤维增强热塑性片状材料制备的制品具有更高的拉伸、弯曲模量及强度,从而可进一步拓展连续纤维增强热塑性材料的应用领域。但是预浸带的层数多会增加板材的厚度,为了同时兼顾板材的均匀性、高力学性能以及板材的指定厚度,需要一种超薄的热塑性单向预浸带。

4.中国专利zl200610045857.0公开了一种将玻璃纤维由带有两个进料口的十字狭缝挤出机模头的纤维进口引入,熔融树脂由树脂进料口均匀流入模头,并在模头内将玻璃纤维进一步强制分散于树脂中,最终熔融树脂包覆的玻璃纤维由模头出口挤出,并通过冷却定型最终得到连续纤维增强热塑性片状材料的方法。该发明由于模头中的强制分散结构,因此容易由于在模头中的强制分散产生玻纤表面毛羽损伤,导致出现玻纤外露、性能下降,不能制备超薄带材。

5.中国专利zl200810201216.9公开了一种连续纤维增强热塑性片状材料的制备方法,该方法中挤出模头直接将挤出料挤出到连续纤维上,然后热辊压制复合后冷却定型形成最终产品。该方法由于熔融树脂是挤出后贴合在玻璃纤维表面,而熔融后的热塑性树脂虽然具有一定的流动性,但由于其较高的粘度使玻璃纤维也难以被树脂所浸渍,因此也未能得到薄至0.1mm的单向预浸带。

技术实现要素:

6.本技术提供了一种连续纤维增强热塑性预浸带及其制备方法,该预浸带不仅厚度超薄,而且力学性能好;该预浸带利用制备装置中的后分散装置和高流动性树脂配方,以提高树脂与玻纤浸润性,使树脂均匀的分散在高度取向玻纤中,保证被分散的玻璃纤维高度取向状态下被流动性好的树脂良好的包裹浸渍,从而具有超薄且力学性能好的效果。

7.本技术是通过如下具体方案实现的:

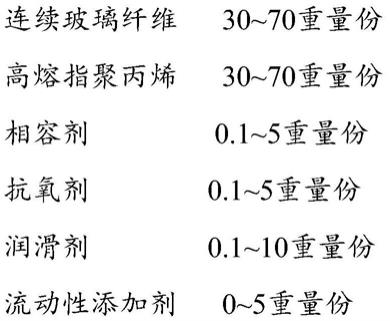

8.一方面,本技术提供了一种连续纤维增强热塑性预浸带,其中,包括以下重量份的原料:30~70重量份的连续玻璃纤维、30~70重量份的高熔指聚丙烯、0.1~5重量份的相容剂、0.1~5重量份的抗氧剂、0.1~10重量份的润滑剂、0~5重量份的流动性添加剂。

9.本技术的连续纤维增强热塑性预浸带的配方科学合理,制得的预浸带不仅厚度超薄而且树脂含量低、玻璃纤维含量高。本技术中的高熔指聚丙酯的流动性好,能保证将分散

的玻璃纤维完全包裹浸渍,使树脂均匀的分散在高度取向的玻璃纤维中。

10.优选地,所述预浸带包括以下重量份的原料:40~60重量份的连续玻璃纤维、40~60重量份的高熔指聚丙烯、0.5~3重量份的相容剂、0.5~3重量份的抗氧剂、1~8重量份的润滑剂、0.5~4重量份的流动性添加剂。

11.优选地,所述预浸带包括以下重量份的原料:45~55重量份的连续玻璃纤维、45~55重量份的高熔指聚丙烯、1~2重量份的相容剂、1~2重量份的抗氧剂、3~5重量份的润滑剂、1~3重量份的流动性添加剂。

12.优选的,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维。

13.优选的,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为100~10000tex;所述的碱玻璃合股无捻粗纱玻璃纤维的直径为5~50μm。

14.优选的,所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯、无规共聚聚丙烯中的一种或几种。

15.优选的,所述的高熔指聚丙烯的熔指数值为60

‑

200。

16.优选的,所述的润滑剂为n,n

‑

亚已基双硬酯酰胺、油酸酰胺、芥酸酰胺、饱和脂肪醇的二元酯、硬脂酸丁酯、甘油三羟硬酯酸酯、蜡类中的一种或几种。

17.优选的,所述的流动性添加剂为酰类过氧化物、氢过氧化物、二烷基过氧化物、酯类过氧化物中的一种或几种。

18.另一方面,本技术提供一种连续玻璃纤维增强聚丙烯预浸带的制备方法,其特征在于,包括以下步骤:

19.将连续玻璃纤维从恒张力纱架上引出,经过前导向装置进入预热装置进行预热,再经过后分散装置进入挤出模具,在挤出模具中将连续玻璃纤维浸渍在高熔指聚丙烯、相容剂、抗氧剂、润滑剂和流动性添加剂的混合液中,将浸渍好的连续玻璃纤维送入冷却定型辊系统,成为具备平整外观的连续玻璃纤维增强聚丙烯预浸带,最后通过收卷系统进行收卷。

20.本技术的有益效果:

21.本技术提供了一种连续纤维增强热塑性预浸带及其制备方法,该预浸带不仅厚度超薄,而且力学性能好。与传统预浸带相比,本技术预浸带配方中玻纤的含量较高,树脂含量较低,通过高熔指聚丙烯树脂和过氧化合物类流动性添加剂组成高流动性配方,同时利用制备装置中的后分散装置,以提高树脂与玻纤浸润性,使树脂均匀的分散在高度取向玻纤中,保证被分散的玻璃纤维高度取向状态下被流动性好的树脂良好的包裹浸渍,从而得到超薄且力学性能好的预浸带。

具体实施方式

22.为使本技术实施例的目的、技术方案和优点更加清楚,下面将对本技术实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例是本技术的一部分实施例,而不是全部的实施例。基于本技术中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本技术保护的范围。需要说明的是,在不冲突的情况下,本技术中的实施例及实施例中的特征可以相互任意组合。

23.本技术的连续纤维增强热塑性预浸带的配方中,选择各组分含量的上述范围的有

益效果将通过实施例给出具体实验数据进行说明。

24.下面是根据本技术的连续玻璃纤维增强热塑性预浸带中所包括的各组分的优选取值范围示例。

25.优选示例一

26.根据本技术的连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0027][0028]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯、无规共聚聚丙烯中的一种或几种;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺、油酸酰胺、芥酸酰胺、饱和脂肪醇的二元酯、硬脂酸丁酯、甘油三羟硬酯酸酯、蜡类中的一种或几种;所述的流动性添加剂为酰类过氧化物、氢过氧化物、二烷基过氧化物、酯类过氧化物中的一种或几种。

[0029]

制备的预浸带厚度为0.01~0.1mm。

[0030]

优选示例二

[0031]

根据本技术的连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0032][0033]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为100~10000tex,直径为5~50μm;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯、无规共聚聚丙烯中的一种或几种,所述的高熔指聚丙烯的熔指数值为60

‑

200;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺、油酸酰胺、芥酸酰胺、饱和脂肪醇的二元酯、硬脂酸丁酯、甘油三羟硬酯酸酯、蜡类中的一种或几种;所述的流动性添加剂为酰类过氧化物、氢过氧化物、二烷基过氧化物、酯类过氧化物中的一种或几种。

[0034]

制备的预浸带厚度为0.01~0.1mm。

[0035]

优选示例三

[0036]

根据本技术的连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0037][0038][0039]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯、无规共聚聚丙烯中的一种或几种;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺、油酸酰胺、芥酸酰胺、饱和脂肪醇的二元酯、硬脂酸丁酯、甘油三羟硬酯酸酯、蜡类中的一种或几种;所述的流动性添加剂为酰类过氧化物、氢过氧化物、二烷基过氧化物、酯类过氧化物中的一种或几种。

[0040]

制备的预浸带厚度为0.01~0.08mm

[0041]

优选示例四

[0042]

根据本技术的连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0043][0044]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为1000~5000tex,直径为10~30μm;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯、无规共聚聚丙烯中的一种或几种,所述的高熔指聚丙烯的熔指数值为100

‑

150;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺、油酸酰胺、芥酸酰胺、饱和脂肪醇的二元酯、硬脂酸丁酯、甘油三羟硬酯酸酯、蜡类中的一种或几种;所述的流动性添加剂为酰类过氧化物、氢过氧化物、二烷基过氧化物、酯类过氧化物中的一种或几种。

[0045]

制备的预浸带厚度为0.01~0.08mm。

[0046]

优选示例五

[0047]

根据本技术的连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0048][0049]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯、无规共聚聚丙烯中的一种或几种;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺、油酸酰胺、芥酸酰胺、饱和脂肪醇的二元酯、硬脂酸丁酯、甘油三羟硬酯酸酯、蜡类中的一种或几种;所述的流动性添加剂为酰类过氧化物、氢过氧化物、二烷基过氧化物、酯类过氧化物中的一种或几种。

[0050]

制备的预浸带厚度为0.01~0.05mm。

[0051]

优选示例六

[0052]

根据本技术的连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0053][0054][0055]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为1000~5000tex,直径为10~30μm;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯和无规共聚聚丙烯中的一种或几种,所述的高熔指聚丙烯的熔指数值为100

‑

150;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺、油酸酰胺、芥酸酰胺、饱和脂肪醇的二元酯、硬脂酸丁酯中的一种或几种;所述的流动性添加剂为酰类过氧化物、氢过氧化物、二烷基过氧化物、酯类过氧化物中的一种或几种。

[0056]

制备的预浸带厚度为0.01~0.05mm。

[0057]

优选示例一~六的预浸带的制备方法为:

[0058]

将连续玻璃纤维从恒张力纱架上引出,经过前导向装置进入预热装置进行预热,再经过后分散装置进入挤出模具,在挤出模具中将连续玻璃纤维浸渍在高熔指聚丙烯、相

容剂、抗氧剂、润滑剂和流动性添加剂的混合液中,将浸渍好的连续玻璃纤维送入冷却定型辊系统,成为具备平整外观的连续玻璃纤维增强聚丙烯预浸带,最后通过收卷系统进行收卷。

[0059]

下面根据具体实施例进一步解释本技术的连续玻璃纤维增强热塑性预浸带。

[0060]

实施例1

[0061]

一种连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0062][0063][0064]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为1000tex,直径为10μm;所述的高熔指聚丙烯为均聚聚丙烯,所述的高熔指聚丙烯的熔指数值为100;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺;所述的流动性添加剂为酰类过氧化物。

[0065]

制备的预浸带厚度为0.06mm。

[0066]

实施例2

[0067]

一种连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0068][0069]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为5000tex,直径为130μm;所述的高熔指聚丙烯为嵌段共聚聚丙烯,所述的高熔指聚丙烯的熔指数值为150;所述的润滑剂为油酸酰胺和芥酸酰胺;所述的流动性添加剂为氢过氧化物。

[0070]

制备的预浸带厚度为0.05mm。

[0071]

实施例3

[0072]

一种连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0073][0074]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为2000tex,直径为20μm;所述的高熔指聚丙烯为无规共聚聚丙烯,所述的高熔指聚丙烯的熔指数值为150;所述的润滑剂为饱和脂肪醇的二元酯;所述的流动性添加剂为酯类过氧化物。

[0075]

制备的预浸带厚度为0.08mm。

[0076]

实施例4

[0077]

连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0078][0079]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为4000tex,直径为30μm;所述的高熔指聚丙烯为均聚聚丙烯和嵌段共聚聚丙烯,所述的高熔指聚丙烯的熔指数值为120;所述的润滑剂为饱和脂肪醇的二元酯;所述的流动性添加剂为酰类过氧化物。

[0080]

制备的预浸带厚度为0.02mm。

[0081]

实施例5

[0082]

连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0083][0084]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为3000tex,直径为20μm;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯和无规共聚聚丙烯,所述的高熔指聚丙烯的熔指数值为130;所述的润滑剂为油酸酰胺;所述的流动性添加剂为酰类过氧化物。

[0085]

制备的预浸带厚度为0.01mm。

[0086]

实施例6

[0087]

连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0088][0089][0090]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为200tex,直径为18μm;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯和无规共聚聚丙烯,所述的高熔指聚丙烯的熔指数值为100;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺、油酸酰胺和芥酸酰胺;所述的流动性添加剂为二烷基过氧化物。

[0091]

制备的预浸带厚度为0.03mm。

[0092]

实施例7

[0093]

连续纤维增强热塑性预浸带含有下述组分,各组分的含量以重量份表示如下:

[0094][0095]

其中,所述的连续玻璃纤维为碱玻璃合股无捻粗纱玻璃纤维,所述的碱玻璃合股无捻粗纱玻璃纤维的线密度为3000tex,直径为20μm;所述的高熔指聚丙烯为均聚聚丙烯、嵌段共聚聚丙烯和无规共聚聚丙烯,所述的高熔指聚丙烯的熔指数值为130;所述的润滑剂为n,n

‑

亚已基双硬酯酰胺和饱和脂肪醇的二元酯;所述的流动性添加剂为酰类过氧化物和氢过氧化物。

[0096]

制备的预浸带厚度为0.01mm。

[0097]

实施例1~7的预浸带的制备方法为:

[0098]

将连续玻璃纤维从恒张力纱架上引出,经过前导向装置进入预热装置进行预热,再经过后分散装置进入挤出模具,在挤出模具中将连续玻璃纤维浸渍在高熔指聚丙烯、相容剂、抗氧剂、润滑剂和流动性添加剂的混合液中,将浸渍好的连续玻璃纤维送入冷却定型辊系统,成为具备平整外观的连续玻璃纤维增强聚丙烯预浸带,最后通过收卷系统进行收卷。

[0099]

由本技术优选示例一~六以及实施例1~7的测试结果可看出,本技术所制备的连续纤维增强热塑性预浸带的厚度超薄,均不大于0.01mm。

[0100]

本技术的连续纤维增强热塑性预浸带的配方科学合理,通过高熔指聚丙烯树脂和过氧化合物类流动性添加剂组成高流动性配方;连续纤维增强热塑性预浸带的制备方法利用制备装置中的后分散装置,以提高树脂与玻纤浸润性,使树脂均匀的分散在高度取向玻纤中,保证被分散的玻璃纤维高度取向状态下被流动性好的树脂良好的包裹浸渍。从而得到超薄且力学性能好的预浸带。

[0101]

需要说明的是:以上实施例仅用以说明本技术的技术方案,而非对其限制。尽管参照前述实施例对本技术进行了详细的说明,本领域的普通技术人员应当理解:其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换;而这些修改或者替换,并不使相应技术方案的本质脱离本技术各实施例技术方案的精神和范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1