二苯基二氯硅烷的生产方法及生产装置与流程

1.本发明属于有机硅材料技术领域,具体涉及一种二苯基二氯硅烷的生产方法及生产装置。

背景技术:

2.二苯基二氯硅烷是一种重要的合成单体,其性质比较活泼,可与醇类发生酯化反应生成相对的硅氧烷,是一种重要的有机化合物中间体。其最主要用途是制备二苯基二甲氧基硅烷。由二苯基二氯硅烷与甲醇制备的二苯基二甲氧基硅烷,其形成的聚合物分子中含有疏水性的烃基和具有透水透气性的-si-o-si-链,因此具有表面活性及耐候性,在涂料工业中可作为助剂。例如含45%的二苯基二甲氧基硅烷的涂料,具有优良的防水性能,可降低涂料的吸湿性、抗粘性及电磁特性等,广泛地应用于国防、航天航空和建筑等各个领域。二苯基二甲氧基硅烷作为一种抗交联剂引入到硅氧烷橡胶中,可以有效地防止橡胶发生硫化,而在其储备过程中,添加一定量的二苯基二甲氧基硅烷可以防止橡胶发生硬化。此外,二苯基二甲氧基硅烷在水泥、油漆、润滑、电视屏幕胶片、复印、图像传感和液晶显示等方面具有广阔的应用市场。

3.近年来,随着我国上述各工业领域的快速发展,对二苯基二甲氧基硅烷的需求日益升高,二苯基二氯硅烷的需求也日益增加,而国内生产厂家为数不多且部分进口,对其研究又极少。因此,对二苯基二氯硅烷的工艺过程进一步深入研究并实现优化操作,具有重要的现实意义。

4.现有技术中,二苯基二氯硅烷主要采用流化床法或反应釜混合搅拌方式,由硅粉与氯苯通过铜催化剂制备生成二苯基二氯硅烷,其产物中以二苯基二氯硅烷为主,苯基三氯硅烷次之,三苯基氯硅烷极少,但是该方法存在以下问题:(1)单程转化率较低,得到二苯基二氯的单程转化率仅有20-30%;(2)废催化剂含铜为重金属,会产生一定污染;(3)由于反应过程中有cu存在,会产生部分多氯联苯,该物质为禁止进出口致癌物质,导致部分下游产品出口受限,(4)高温、高压运行,设备安全泄露风险较大,生产成本高。

5.除此之外,部分厂家使用四氯化硅与氯苯格式试剂进行反应,制备二苯基二氯硅烷,该方法虽然不会产生多氯联苯,但是在生产过程中需要使用溶剂四氢呋喃或乙醚等,这些溶剂长时间反应会产生过氧化物,有爆炸风险,产生的格式试剂转化率,同时,si-cl键与格氏试剂反应不可控,反应速率过快,放热量大,存在不安全性,不具备工业化生产条件。

技术实现要素:

6.本发明所要解决的技术问题是针对现有技术中存在的上述不足,提供一种二苯基二氯硅烷的生产方法及生产装置,该生产方法缩短反应时间和降低反应温度,提高转化率,降低成本。

7.解决本发明技术问题所采用的技术方案是提供一种二苯基二氯硅烷的生产方法,包括以下步骤:

8.1)将气相的原料二氯二氢硅、气相的稀释剂四氯化硅通入到反应器中,将气相的引发剂三氯甲烷通入到反应器中,将气相的原料氯苯通入到反应器中;

9.2)加热,在反应器内,二氯二氢硅、氯苯反应生成二苯基二氯硅烷,得到反应产物。

10.优选的是,所述步骤1)中二氯二氢硅与四氯化硅的质量比为(1~1.8):3。

11.优选的是,所述步骤1)中各物质的质量比如下二氯二氢硅:三氯甲烷:氯苯=(1~1.2):(0.04~0.06):2。

12.优选的是,所述步骤2)中加热温度为300~400℃,压力为200~220kpa,在反应器内的停留时间至少为8~10s。

13.优选的是,所述步骤1)之前还包括以下步骤a):

14.将原料二氯二氢硅、气相的稀释剂四氯化硅加热汽化,加热温度为160~170℃,压力为200kpa~220kpa;

15.将引发剂三氯甲烷加热汽化,加热温度为160~170℃,压力为200kpa~220kpa;

16.将氯苯加热汽化,加热温度为160~170℃,压力为200kpa~220kpa。

17.优选的是,所述步骤2)之前还包括以下步骤b):将反应器预先加热升温至350~400℃,向反应器中通入氮气进行置换,去除反应器中的氧化性气体。

18.优选的是,所述步骤2)之后还包括以下步骤c):

19.将反应产物通过冷源进行冷凝;

20.将冷凝后的反应产物通过多级精馏依次除去二氯二氢硅和四氯化硅、苯、氯苯、苯基三氯硅烷、二苯基二氯硅烷。

21.优选的是,反应产物冷凝后的温度为130~180℃。

22.优选的是,所述步骤c)中将冷凝后的反应产物通过多级精馏依次除去二氯二氢硅和四氯化硅、苯、氯苯、苯基三氯硅烷、二苯基二氯硅烷具体为:

23.将冷凝后的反应产物通过第一级精馏除去二氯二氢硅和四氯化硅,其中,压力范围为100~150kpa;

24.通过第二级精馏除去苯,其中,压力范围为-30~-50kpa;

25.通过第三级精馏除去氯苯,其中,压力范围为-60~-80kpa;

26.通过第四级精馏除去苯基三氯硅烷,其中,压力范围为-85~-95kpa;

27.通过第五级精馏除去二苯基二氯硅烷,其中,压力范围为-85~-95kpa。

28.本发明还提供一种上述的生产方法所用的二苯基二氯硅烷的生产装置,包括:

29.第一储罐,与反应器连接,第一储罐用于储存原料氯苯;

30.第二储罐,与反应器连接,第二储罐用于储存原料二氯二氢硅、稀释剂四氯化硅;

31.第三储罐,与反应器连接,第三储罐用于储存三氯甲烷;

32.进料加热器,用于加热进料;

33.反应器,与进料加热器连接,在反应器内二氯二氢硅、氯苯反应生成二苯基二氯硅烷,得到反应产物。

34.优选的是,反应器包括三个串联的反应器。

35.优选的是,所述的二苯基二氯硅烷的生产装置,还包括:

36.冷凝器,与反应器出口连接,冷凝器用于对反应产物进行冷凝;

37.粗品罐,与冷凝器连接,粗品罐用于接收冷凝的反应产物;

38.第一级精馏塔,与粗品罐连接,第一级精馏塔用于除去冷凝的反应产物中的二氯二氢硅和四氯化硅;

39.第二级精馏塔,与第一级精馏塔连接,第二级精馏塔用于除去苯;

40.第三级精馏塔,与第二级精馏塔连接,第三级精馏塔用于除去氯苯;

41.第四级精馏塔,与第三级精馏塔连接,第四级精馏塔用于除去苯基三氯硅烷;

42.第五级精馏塔,与第四级精馏塔连接,第五级精馏塔用于除去二苯基二氯硅烷。

43.优选的是,第一级精馏塔的气相出口与第二储罐连接,将第一级精馏塔分离出的二氯二氢硅和四氯化硅通入到第二储罐;

44.第三级精馏塔的气相出口与第一储罐连接,将第三级精馏塔分离出的氯苯通道第一储罐中。

45.优选的是,所述的二苯基二氯硅烷的生产装置,还包括:

46.换热器,包括:换热器第一管路、换热器第二管路,换热器第一管路与换热器第二管路换热,换热器第一管路入口分别与第一储罐、第二储罐、第三储罐连接,换热器第一管路出口与进料加热器连接,换热器第二管路入口与反应器出口连接,换热器第二管路出口与冷凝器连接。

47.本发明中的二苯基二氯硅烷的生产方法及生产装置的有益效果如下:

48.(1)在二氯二氢硅中加入四氯化硅,由于四氯化硅是价态稳定的化合物,其自身很难与其他物质进行反应,在二氯二氢硅中起到稀释和稳定的作用,同时该反应在反应过程中产生相应的四氯化硅副产物,可以稳定二氯二氢硅的相关性质,提高混合氯硅烷稳定性及安全性;

49.(2)在反应初期加入引发剂三氯甲烷代替传统金属催化剂,降低污染,引发剂三氯甲烷在较低温度下可产生相应的自由基,使其能够引发二氯二氢硅和氯苯在低温条件下产生自由基,并且提高自由基之间的结合速率,同时可以快速引发反应,缩短反应时间和降低反应温度;

50.(3)利用氯苯和二氯二氢硅作为原材料,由于二氯二氢硅高温状态下活性高,相对空间位阻小,保证反应转化率,反应转化率可达35%以上,成本可降低至少15%;

51.(4)此工艺采用气气反应,代替现有固液反应,原料转化率高,避免设备磨损,同时采用三氯甲烷作为引发剂,杜绝使用铜等固体催化剂,减少环境污染;

52.(5)利用该生产路线工艺流程简单,可实现连续化生产。

附图说明

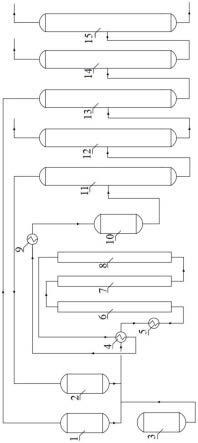

53.图1是本发明实施例2中的二苯基二氯硅烷的生产装置的结构示意图。

54.图中:1-第一储罐,2-第二储罐,3-第三储罐,4-换热器,5-进料加热器,6-第一反应器,7-第二反应器,8-第三反应器,9-冷凝器,10-粗品罐,11-第一级精馏塔,12-第二级精馏塔,13-第三级精馏塔,14-第四级精馏塔,15-第五级精馏塔。

具体实施方式

55.为使本领域技术人员更好地理解本发明的技术方案,下面结合附图和具体实施方式对本发明作进一步详细描述。

56.下面详细描述本专利的实施例,所述实施例的示例在附图中示出,其中自始至终相同或类似的标号表示相同或类似的元件或具有相同或类似功能的元件。下面通过参考附图描述的实施例是示例性的,仅用于解释本专利,而不能理解为对本专利的限制。

57.在本文中所披露的范围的端点和任何值都不限于该精确的范围或值,这些范围或值应当理解为包含接近这些范围或值的值。对于数值范围来说,各个范围的端点值之间、各个范围的端点值和单独的点值之间,以及单独的点值之间可以彼此组合而得到一个或多个新的数值范围,这些数值范围应被视为在本文中具体公开。

58.实施例1

59.本实施例提供一种二苯基二氯硅烷的生产方法,包括以下步骤:

60.1)将气相的原料二氯二氢硅、气相的稀释剂四氯化硅通入到反应器中,将气相的引发剂三氯甲烷通入到反应器中,将气相的原料氯苯通入到反应器中;

61.2)加热,在反应器内,二氯二氢硅、氯苯反应生成二苯基二氯硅烷,得到反应产物。

62.本实施例还提供一种上述的生产方法所用的二苯基二氯硅烷的生产装置,包括:

63.第一储罐,与反应器连接,第一储罐用于储存原料氯苯;

64.第二储罐,与反应器连接,第二储罐用于储存原料二氯二氢硅、稀释剂四氯化硅;

65.第三储罐,与反应器连接,第三储罐用于储存三氯甲烷;

66.进料加热器,用于加热进料;

67.反应器,与进料加热器连接,在反应器内二氯二氢硅、氯苯反应生成二苯基二氯硅烷,得到反应产物。

68.本实施例中的二苯基二氯硅烷的生产方法及生产装置的有益效果如下:

69.(1)在二氯二氢硅中加入四氯化硅,由于四氯化硅是价态稳定的化合物,其自身很难与其他物质进行反应,在二氯二氢硅中起到稀释和稳定的作用,同时该反应在反应过程中产生相应的四氯化硅副产物,可以稳定二氯二氢硅的相关性质,提高混合氯硅烷稳定性及安全性;

70.(2)在反应初期加入引发剂三氯甲烷代替传统金属催化剂,降低污染,引发剂三氯甲烷在较低温度下可产生相应的自由基,使其能够引发二氯二氢硅和氯苯在低温条件下产生自由基,并且提高自由基之间的结合速率,同时可以快速引发反应,缩短反应时间和降低反应温度;

71.(3)利用氯苯和二氯二氢硅作为原材料,由于二氯二氢硅高温状态下活性高,相对空间位阻小,提高转化率,降低成本;

72.(4)此工艺采用气气反应,代替现有固液反应,原料转化率高,避免设备磨损,同时采用三氯甲烷作为引发剂,杜绝使用铜等固体催化剂,减少环境污染;

73.(5)利用该生产路线工艺流程简单,可实现连续化生产。

74.实施例2

75.如图1所示,本实施例提供一种二苯基二氯硅烷的生产装置,包括:

76.第一储罐1,与反应器连接,第一储罐1用于储存原料氯苯;

77.第二储罐2,与反应器连接,第二储罐2用于储存原料二氯二氢硅、稀释剂四氯化硅;

78.第三储罐3,与反应器连接,第三储罐3用于储存三氯甲烷;

79.进料加热器5,用于加热进料;

80.反应器,与进料加热器5连接,在反应器内二氯二氢硅、氯苯反应生成二苯基二氯硅烷,得到反应产物。

81.优选的是,反应器包括三个串联的反应器。具体的,反应器包括:第一反应器6、与第一反应器6链接的第二反应器7、与第二反应器7链接的第三反应器8。

82.具体的,本实施例中的反应器为管式反应器。

83.优选的是,所述的二苯基二氯硅烷的生产装置,还包括:

84.冷凝器9,与反应器出口连接,冷凝器9用于对反应产物进行冷凝;

85.粗品罐10,与冷凝器9连接,粗品罐10用于接收冷凝的反应产物;

86.第一级精馏塔11,与粗品罐10连接,第一级精馏塔11用于除去冷凝的反应产物中的二氯二氢硅和四氯化硅;

87.第二级精馏塔12,与第一级精馏塔11连接,第二级精馏塔12用于除去苯;

88.第三级精馏塔13,与第二级精馏塔12连接,第三级精馏塔13用于除去氯苯;

89.第四级精馏塔14,与第三级精馏塔13连接,第四级精馏塔14用于除去苯基三氯硅烷;

90.第五级精馏塔15,与第四级精馏塔14连接,第五级精馏塔15用于除去二苯基二氯硅烷。

91.优选的是,第一级精馏塔11的气相出口与第二储罐2连接,将第一级精馏塔11分离出的二氯二氢硅和四氯化硅通入到第二储罐2;

92.第三级精馏塔13的气相出口与第一储罐1连接,将第三级精馏塔13分离出的氯苯通道第一储罐1中。

93.优选的是,所述的二苯基二氯硅烷的生产装置,还包括:

94.换热器4,包括:换热器第一管路、换热器第二管路,换热器第一管路与换热器第二管路换热,换热器第一管路入口分别与第一储罐1、第二储罐2、第三储罐3连接,换热器第一管路出口与进料加热器5连接,换热器第二管路入口与反应器出口连接,换热器第二管路出口与冷凝器9连接。

95.本实施例提供使用上述生产装置的二苯基二氯硅烷的生产方法,包括以下步骤:

96.(1)将一定量的原料氯苯通过干燥塔去除其中的水分杂质,通入到第一储罐1中。

97.(2)将一定量的引发剂三氯甲烷通过干燥塔去除其中的水分杂质,通入到第三储罐3中。

98.(3)将一定比例混合的原料二氯二氢硅和稀释剂四氯化硅,通入到第二储罐2中,其中,原料二氯二氢硅、稀释剂四氯化硅两者的质量比为1.5:3。

99.(4)打开进料加热器5,在换热器第一管路入口位置通入氮气,开始给第一反应器6、第二反应器7、第三反应器8进行加热升温,加热升温至350℃,向反应器中通入氮气进行置换,去除中的氧气等氧化性气体,保障装置进料的安全性,第一反应器6、第二反应器7、第三反应器8布置在绝热保温设施中,保障温度不损失。反应器出口增加温度检测器,待整体温度达到350℃后,停止置换升温氮气。

100.(5)等待反应器温度稳定后,通过进料加热器5开始对步骤(3)中的氯硅烷加热汽化,流量为200kg/h,压力为200kpa,温度170℃,开始通入至第一反应器6、第二反应器7、第

116.hsicl3+c6h5cl——c6h5sicl3+hcl(放热反应)

117.hsicl3+c6h5cl——c6h6+sicl4118.c6h5cl

→

0.2h2+c(固体)+hcl

119.通过对制备苯基氯硅烷的机理研究及结合生产中苯基三氯硅烷合成的原理,本实施例通过采用二氯二氢硅为原料,与氯苯在管式反应器中进行反应,生产相应的二苯基二氯硅烷产品,同时伴有苯基三氯硅烷等。

120.本实施例中的二苯基二氯硅烷的生产方法及生产装置的有益效果如下:

121.(1)在二氯二氢硅中加入四氯化硅,由于四氯化硅是价态稳定的化合物,其自身很难与其他物质进行反应,在二氯二氢硅中起到稀释和稳定的作用,同时该反应在反应过程中产生相应的四氯化硅副产物,可以稳定二氯二氢硅的相关性质,提高混合氯硅烷稳定性及安全性;

122.(2)在反应初期加入引发剂三氯甲烷代替传统金属催化剂,降低污染,引发剂三氯甲烷在较低温度下可产生相应的自由基,使其能够引发二氯二氢硅和氯苯在低温条件下产生自由基,并且提高自由基之间的结合速率,同时可以快速引发反应,缩短反应时间和降低反应温度;

123.(3)利用氯苯和二氯二氢硅作为原材料,由于二氯二氢硅高温状态下活性高,相对空间位阻小,保证反应转化率,反应转化率可达35%以上,成本可降低至少15%;

124.(4)此工艺采用气气反应,代替现有固液反应,原料转化率高,避免设备磨损,同时采用三氯甲烷作为引发剂,杜绝使用铜等固体催化剂,减少环境污染;

125.(5)利用该生产路线工艺流程简单,可实现连续化生产。

126.实施例3

127.本实施例提供使用实施例2中的生产装置的二苯基二氯硅烷的生产方法,与实施例2中的区别为:

128.步骤(3)中原料二氯二氢硅、稀释剂四氯化硅两者的质量比为1:3。

129.步骤(4)中开始给第一反应器6、第二反应器7、第三反应器8进行加热升温,加热升温至400℃。反应器出口增加温度检测器,待整体温度达到400℃后,停止置换升温氮气。

130.步骤(5)中等待反应器温度稳定后,通过进料加热器5开始对步骤(3)中的氯硅烷加热汽化,流量为210kg/h,压力为210kpa,温度160℃,开始通入至第一反应器6、第二反应器7、第三反应器8中。

131.步骤(6)中等待步骤(5)中氯硅烷流量稳定后,通过进料加热器5开始对步骤(2)中的引发剂三氯甲烷加热汽化,流量为8kg/h,压力为210kpa,温度160℃,与步骤(5)中的氯硅烷气相混合通入至反应器中。

132.步骤(7)中等待步骤(6)混合物流量压力稳定后,开始通过进料加热器5对步骤(1)中的氯苯加热汽化,压力210kpa,温度160℃,与步骤(6)中混合气体混合通入至反应器中,流量为400kg/h。通入反应器中各物质的质量比如下:二氯二氢硅:三氯甲烷:氯苯=1.2:0.04:2。

133.步骤(8)中在整个反应过程中,通过调整进料加热器5的功率,保障反应器温度在350℃,压力在210kpa,二氯二氢硅:三氯甲烷:氯苯=1.2:0.04:2,反应器总长约50米,保障混合原料在反应器的停留时间至少为10秒,反应器的管径优选dn25,材质316或相同耐温材

质。其中,反应器出口得到的反应产物包括:二苯基二氯硅烷35%-38%,苯基三氯硅烷5%-6%,氯苯25%-29%,二氯二氢硅2%-5%,四氯化硅15%-20%,苯4%-6%,hcl 7%-10%。并在反应器出口通过冷凝器9进行冷凝,在冷凝器9中通入冷却水进行冷凝,将高温气体进行冷凝,冷凝后温度在150℃,降低后续材料的使用温度,在生产过程中将合成尾气冷凝为液体。

134.本实施例利用氯苯和二氯二氢硅作为原材料,由于二氯二氢硅高温状态下活性高,相对空间位阻小,保证反应转化率,反应转化率可达35%以上,成本可降低至少15%。

135.实施例4

136.本实施例提供使用实施例2中的生产装置的二苯基二氯硅烷的生产方法,与实施例2中的区别为:

137.步骤(3)中原料二氯二氢硅、稀释剂四氯化硅两者的质量比为1.8:3。

138.步骤(4)中开始给第一反应器6、第二反应器7、第三反应器8进行加热升温,加热升温至380℃。反应器出口增加温度检测器,待整体温度达到380℃后,停止置换升温氮气。

139.步骤(5)中等待反应器温度稳定后,通过进料加热器5开始对步骤(3)中的氯硅烷加热汽化,流量为220kg/h,压力为220kpa,温度165℃,开始通入至第一反应器6、第二反应器7、第三反应器8中。

140.步骤(6)中等待步骤(5)中氯硅烷流量稳定后,通过进料加热器5开始对步骤(2)中的引发剂三氯甲烷加热汽化,流量为8kg/h,压力为220kpa,温度165℃,与步骤(5)中的氯硅烷气相混合通入至反应器中。

141.步骤(7)中等待步骤(6)混合物流量压力稳定后,开始通过进料加热器5对步骤(1)中的氯苯加热汽化,压力220kpa,温度165℃,与步骤(6)中混合气体混合通入至反应器中,流量为400kg/h。通入反应器中各物质的质量比如下:二氯二氢硅:三氯甲烷:氯苯=1.1:0.06:2。

142.步骤(8)中在整个反应过程中,通过调整进料加热器5的功率,保障反应器温度在400℃,压力在220kpa,二氯二氢硅:三氯甲烷:氯苯=1.1:0.06:2,反应器总长约50米,保障混合原料在反应器的停留时间至少为9秒,反应器的管径优选dn25,材质316或相同耐温材质。其中,反应器出口得到的反应产物包括:二苯基二氯硅烷35%-38%,苯基三氯硅烷5%-6%,氯苯25%-29%,二氯二氢硅2%-5%,四氯化硅15%-20%,苯4%-6%,hcl 7%-10%。并在反应器出口通过冷凝器9进行冷凝,在冷凝器9中通入冷却水进行冷凝,将高温气体进行冷凝,冷凝后温度在180℃,降低后续材料的使用温度,在生产过程中将合成尾气冷凝为液体。

143.本实施例利用氯苯和二氯二氢硅作为原材料,由于二氯二氢硅高温状态下活性高,相对空间位阻小,保证反应转化率,反应转化率可达35%以上,成本可降低至少15%。

144.可以理解的是,以上实施方式仅仅是为了说明本发明的原理而采用的示例性实施方式,然而本发明并不局限于此。对于本领域内的普通技术人员而言,在不脱离本发明的精神和实质的情况下,可以做出各种变型和改进,这些变型和改进也视为本发明的保护范围。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1