高光泽聚乙烯树脂及其制备方法与流程

1.本发明属于高分子材料技术领域,具体涉及一种高光泽聚乙烯树脂及其制备方法。

背景技术:

2.小型中空料主要用于吹塑20l以下的容器,是市场需求量较大的一类pe品种。在我国,hdpe树脂在中空吹塑领域的应用进展很快,在农药、液体化学品(双氧水、各种酸、环氧丙烷、环氧氯丙烷及各种涂料等)、各种洗涤用品(洗发水、浴液、洗涤液等)、饮料(鲜奶、奶制品、啤酒)、家庭日用品,还有各种食品包装(如海蛰、肠衣等)及中空箱包(装五金工具用等)等领域中,hdpe中空树脂都得到了广泛的应用。随着我国市场经济的发展,中空容器的产品结构发生了很大的变化,特别是近年来,小型中空容器向多品种、多样化、专业化发展,采用hdpe树脂生产的医药瓶每年达15亿支以上;化妆品用hdpe树脂也是大势所趋,用量在逐年上升;另外在用于饮料的小包装用量也很大,这些制品都需要原料具有高的光泽度。

3.聚乙烯树脂光泽度为70-80%,光泽度较低,现在提高聚乙烯光泽度通常采用加入光亮剂、caso4等助剂,赋予材料高的光泽度,但是助剂的析出会污染被包装物。

技术实现要素:

4.针对现有技术的不足,本发明所要解决的技术问题在于提供一种高光泽聚乙烯树脂,该具有特定结构的聚乙烯树脂,成形性、耐久性优异,且耐冲击性与刚性的平衡优异,使用了该聚乙烯树脂的小型中空塑料成形品具有光泽度高的特性;本发明还提供其制备方法,简单易行,适合工业化生产。

5.本发明所述的高光泽聚乙烯树脂,适用于小型中空容器,特征如下:

6.聚乙烯树脂密度为0.950-0.960g/cm3;

7.熔体质量流动速率为20-35g/10min(190℃,21.6kg条件下测得);

8.通过核磁测得的共聚单体摩尔含量为0.15-0.19%,支链数0.7-0.9个/1000c,总端甲基1.4-2.0个/1000c,主链端甲基0.5-1.4个/1000c;

9.通过gpc测得的重均分子量16万-18万,数均分子量1.7万-1.8万,mw/mn的比值为9-10。

10.本发明所述的聚乙烯树脂共聚单体为丁烯。

11.本发明所述的聚乙烯树脂:所述的聚乙烯树脂的结晶度为70-80%。

12.本发明所述的聚乙烯树脂:熔融温度为130-134℃。

13.本发明所述的聚乙烯树脂:热变形温度为89-100℃。

14.本发明所述的聚乙烯树脂:维卡软化点为131-132℃。

15.本发明所述的聚乙烯树脂压塑制的2mm片材的x射线衍射测得110面晶粒为18-26nm,优选20-26nm,进一步优选24-26nm,200面晶粒为15-21nm,优选15-19.8nm,进一步优选15-17.3nm,200面与110面峰高比为0.15-0.26,优选0.15-0.23,更优选0.17-0.20,进一

步优选0.15-0.18。制得的小中空聚乙烯树脂当结晶度相同时,200面与110面峰高比小的树脂光泽度好,试验中60度角的光泽度的最大值达到99%。从这一研究中看出,制品的结晶程度,晶粒形态影响制品的光泽度。

16.共聚单体含量和支化度决定了树脂中系带分子数量,共聚单体含量越高,支化度越大,随着支化度的增加,会有越多的短支链接在系带分子上,拔脱时的阻力就越大,支链数多能提高耐环境应力开裂性能和冲击强度,但支化度也不能过高,如果支化度过高,耐候性能差,制品的光泽度低。这是因为支链的存在使得主链折叠形成晶体变得不易,部分被折叠进晶体中的支链还会使晶体存在缺陷,没有进入晶体的支链受后加工成型工艺的影响很大,这部分支链对光泽度的影响极大。

17.本发明高光泽聚乙烯特殊的结构实现了用于小中空容器的树脂具有高的光泽度。具有发明中指出的熔指、密度等基本参数,同时具有规定范围的结晶度,110面和200面晶粒尺寸的大小,以及200面与110面衍射峰峰高比的特定结构,带来了小中空容器的高光泽。

18.所述的高光泽聚乙烯树脂的制备方法采用气相聚合工艺,包括以下步骤:

19.采用unipol气相法聚乙烯工艺,向气相流化床反应器中通入乙烯、氢气和共聚单体,在催化剂作用下反应生成聚乙烯树脂。

20.其中,所述的催化剂为双三苯基硅烷铬酸酯催化剂,双三苯基硅烷铬酸酯催化剂的制备方法为:

21.1)催化剂的载体为比表面积为250~800m2/g且孔隙体积为0.5~3.0cm3/g的多孔硅胶,将多孔硅胶,在非还原性气氛下焙烧活化,从而使一部分铬原子变成6价;焙烧温度为450~550℃;

22.2)活化后的硅胶加入异戊烷3小时后;

23.3)加入双三苯基硅烷铬酸酯吸附10小时;

24.4)加入二乙基乙氧基铝还原2小时,得所述的催化剂。

25.其中,铝/铬比会影响产品的分子量分布,所述的双三苯基硅烷铬酸酯催化剂的铝/铬的摩尔比为1-8:1,优选2-6:1。

26.所述的气相流化床的反应压力控制在2.0-2.2mpa,乙烯分压≥1.0mpa。

27.反应温度影响聚合反应的速度,而且对催化剂的氢调敏感性有显著的影响,从而影响产品的分子量。反应温度提高,产品的分子量降低,熔体质量流动速率会提高。所述的气相流化床的反应温度控制在80-105℃,优选95-103℃。

28.作为链转移剂的氢气必须在系统中占有一定的浓度,用来调整产品的熔体流动速率。所述的氢气与乙烯的摩尔比为0.008-0.015:1。

29.产品密度随系统中共聚单体含量的提高而降低,丁烯/乙烯比是影响产品密度的主要因素。所述的共聚单体与乙烯的摩尔比为0.003-0.010:1。

30.与现有技术相比,本发明的有益效果如下:

31.1、本发明制备了一种具有特定结构的聚乙烯树脂,通过控制制品的结晶程度,晶粒形态,成形性、耐久性优异,且耐冲击性与刚性的平衡优异,使用了该聚乙烯树脂的小型中空塑料成形品具有光泽度高(可达99%)的特性。不需要添加改善光泽度的助剂,即节约了成本又提高了材料的环保水平。

32.2、本发明的制备方法,简单易行,适合工业化生产。

具体实施方式

33.下面结合实施例对本发明做进一步说明。

34.实施例中用到的所有原料除特殊说明外,均为市购。

35.实施例及对比例所采用的测试方法如下:

36.密度:按gb/t 1033.2-2010测试;采用d法,煮沸30分钟后测试。

37.拉伸强度:按gb/t 1040.2-2006测试;

38.熔体质量流动速率:按gb/t3682-2000进行测试,砝码21.6kg,温度190℃;

39.简支梁缺口冲击强度:按gb/t 1043.1-2008测试;

40.escr:按gb/t 1842-2008测试采用条件b;

41.分子量及其分布采用凝胶渗透色谱(gpc)法,色谱柱为2根串联,溶剂及流动相均为1,2,4-三氯苯(含0.1%质量分数的抗氧剂2,6-二丁基对甲酚),柱温150℃,溶解4h,流速1.0ml/min,采用窄分布聚苯乙烯标样进行普适标定。

42.熔融温度和结晶度:按照gb/t 19466.3-2004规定测试,升温速率10℃/min。

43.x射线衍射:采用40kv的管电压,40ma的管电流,cu靶,二维检测器,扫描范围2θ为10

°‑

40

°

,散射狭缝is为0.5

°

,接受狭缝rs1为20mm,接受狭缝rs2为20mm。

44.维卡软化温度:采用gb/t 1633-2000(a120)法进行测试,使用10n的力,加热速率为120℃/h。

45.光泽度:按gb/t 8807-1988进行。

46.实施例1-6

47.所述的高光泽聚乙烯树脂的制备方法具体如下:

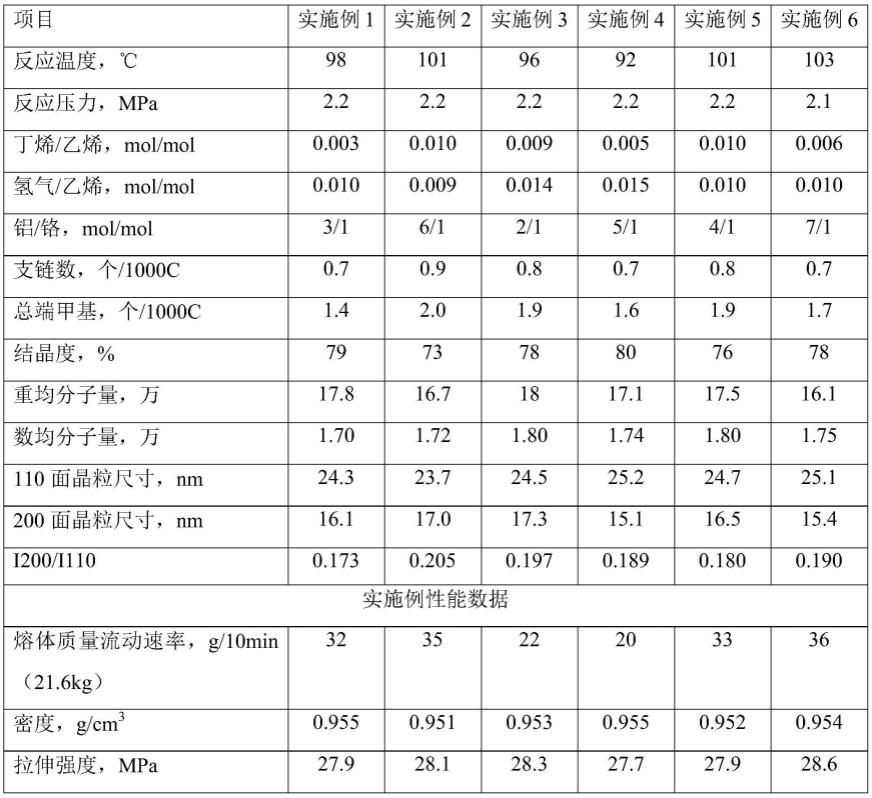

48.采用unipol气相法聚乙烯工艺,向气相流化床反应器中通入乙烯、氢气和共聚单体,在催化剂作用下反应生成聚乙烯树脂。所述的催化剂为双三苯基硅烷铬酸酯催化剂。涉及的反应条件和性能测试数据见表1。

49.对比例1-3

50.所述的聚乙烯树脂的制备方法具体如下:

51.采用unipol气相法聚乙烯工艺,向气相流化床反应器中通入乙烯、氢气和共聚单体,在催化剂作用下反应生成聚乙烯树脂。所述的催化剂为双三苯基硅烷铬酸酯催化剂。涉及的反应条件和性能测试数据见表2。

52.表1聚乙烯树脂实施例反应条件和性能测试数据

[0053][0054][0055]

表2聚乙烯树脂对比例反应条件和性能测试数据

[0056]

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1