1.本发明属于烯烃聚合催化剂技术领域,更具体地,涉及一种用于烯烃聚合的催化剂体系和烯烃聚合方法。

背景技术:

2.众所周知,用于乙烯、α-烯烃及其混合物的聚合反应中的催化剂体系一般由三部分构成,具体包括:(1)主催化剂(固体催化剂组分),(2)助催化剂(通常为烷基铝类化合物)和(3)聚合时加入的外给电子体化合物。

3.在聚合反应过程中使用一种或几种外电子给体化合物来控制聚合物的立构规整性和形态。外给电子体除了影响聚合物的立构规整性外,往往还会不同程度地影响到催化剂的活性和氢调敏感性等。

4.虽然已知有多种化合物可以作为外给电子体使用,但是特定的催化剂使用不同的外给电子体可能会产生不同的聚合物性能。选择合适的外给电子体可以与特定的催化剂体系特别相容,也就是说,找到一种适合的外给电子体可以显著地改进聚合物产品的某些性能,如等规度、分子量分布和氢调敏感性等,且同时对其它性能没有影响或影响很小。因此,发现用于特定催化剂能使聚合物具有很好综合性能的外给电子体是非常有必要的。

5.专利文献us5100981公开了一种催化剂体系,该体系由主催化剂和两种外给电子体的混合物组成,所述的外给电子体为环己基甲基二甲氧基硅烷(chmms)和苯基三乙氧基硅烷。

6.专利文献jp19820199728也描述了一种催化剂体系,该体系使用两种外给电子体混合的齐格勒-纳塔催化剂构成,混合的外给电子体可以为苯甲酸甲酯和四乙氧基硅烷。

7.专利文献cn02100900.7和cn03109781.2描述了使用多元醇酯类化合物作为内给电子体的催化剂组分,该催化剂组分用于丙烯聚合时,使用的外给电子体烃基二烃氧基硅烷是目前工业上常用的外给电子体,比如c-donor等。尽管专利文献cn03109781.2也使用了不同的外给电子体作为对比,例如除了使用c-donor外,还用了二异丁基二甲氧基硅烷、二环戊基二甲氧基硅烷(d-donor)、二(环丁基甲基)二甲氧基硅烷等,但是从所公开的专利文献中发现,这类催化剂体系的氢调敏感性差。

8.申请号为cn02100896.5、cn02100900.7、cn03109781.2、cn03140565.7、cn200410073623.8、cn200410073621.9的专利文献分别描述了使用多元醇酯类化合物和邻苯二羧酸酯类化合物复合为内给电子体的催化剂组分,该催化剂组分用于丙烯聚合时,使用的外给电子体烃基二烃氧基硅烷是目前工业上常用的外给电子体,比如chmms等。另外,专利文献cn03109781.2中还使用了不同的外给电子体作为对比,例如除了使用chmms外,还用了二异丁基二甲氧基硅烷、二环戊基二甲氧基硅烷(dcpms)、二(环丁基甲基)二甲氧基硅烷等,该催化剂体系表现出高活性、高定向能力以及所制备的聚合物分子量分布宽的特点。

9.专利文献cn1091748a、cn1330086a、cn101050245a、us6020279a、cn1580136a及cn1463990a描述了球形卤化镁醇合物载体的制备及催化剂的合成方法,专利文献一般使用

外给电子体烃基二烃氧基硅烷作为外给电子体。

10.现有烯烃聚合催化剂的研究主要围绕着提高烯烃聚合活性和聚合物的立构规整度等性能展开。然而,这些催化剂在外给电子体种类不变的情况下,在一定程度上通过调整外给电子体的用量很难控制聚合物的性能(例如等规度、熔融指数),导致烯烃聚合催化剂的应用受到限制。为此,有必要开发一种新的催化剂来解决该问题。

技术实现要素:

11.本发明的发明人在研究工作中意外地发现,包含有钛、镁、卤素和内给电子体化合物的固体催化剂组分在烯烃聚合时加入四乙烯基硅烷与烃基二烃氧基硅烷化合物复合作为外给电子体化合物,在相同的聚合条件下与特定的固体催化剂组分结合能够得到综合性能优良的聚合物。通过调整聚合条件和复合外给电子体配比,所得到的催化剂体系具体表现为氢调敏感性改善,聚合活性提高,所得聚合物等规指数提高。在保持催化剂氢调敏感性基本不变的情况下,通过调整外给电子体的配比,能够有效调节聚合物的等规指数。基于该发现,提出本发明。

12.本发明的第一方面提供了一种用于烯烃聚合的催化剂体系,该催化剂体系包含以下组分的反应产物:

13.1)固体催化剂组分,所述固体催化剂组分包含钛、镁、卤素和内给电子体化合物;

14.2)烷基铝化合物;

15.3)复合外给电子体化合物,所述复合外给电子体化合物含有四乙烯基硅烷和烃基二烃氧基硅烷;

16.所述烃基二烃氧基硅烷的结构如式(i)所示:

[0017][0018]

式(i)中,r1″‑

r4″

相同或不同,各自选自c

1-c

20

的直链烷基、c

3-c

20

的支链烷基、c

3-c

20

的环烷基、c

6-c

20

的芳基或c

7-c

20

的烷芳基。

[0019]

本发明的第二方面提供了一种烯烃聚合方法,该方法包括:在烯烃聚合反应条件下,使一种或多种烯烃与上述的催化剂体系进行接触。

[0020]

与c-donor或d-donor等常规外给电子体相比,本发明催化剂体系中的复合外给电子体化合物与特定的固体催化剂组分相结合,在相同的聚合条件下能够得到综合性能更加优良的聚合物。通过调整聚合条件和复合外给电子体配比,所得到的催化剂体系具体表现为氢调敏感性改善,聚合活性提高,聚合物等规指数提高。在保持催化剂氢调敏感性基本不变的情况下,通过调整外给电子体的配比,能够有效调节聚合物的等规指数。

[0021]

本发明的其它特征和优点将在随后具体实施方式部分予以详细说明。

具体实施方式

[0022]

以下对本发明的具体实施方式进行详细说明。应当理解的是,此处所描述的具体实施方式仅用于说明和解释本发明,并不用于限制本发明。

[0023]

根据本发明的第一方面,本发明提供了一种用于烯烃聚合的催化剂体系,该催化剂体系包含以下组分的反应产物:

[0024]

1)固体催化剂组分,所述固体催化剂组分包含钛、镁、卤素和内给电子体化合物;

[0025]

2)烷基铝化合物;

[0026]

3)复合外给电子体化合物,所述复合外给电子体化合物含有四乙烯基硅烷和烃基二烃氧基硅烷;

[0027]

所述烃基二烃氧基硅烷的结构如式(i)所示:

[0028][0029]

式(i)中,r1″‑

r4″

相同或不同,各自选自c

1-c

20

的直链烷基、c

3-c

20

的支链烷基、c

3-c

20

的环烷基、c

6-c

20

的芳基或c

7-c

20

的烷芳基。

[0030]

本发明中,c

1-c

20

的直链烷基、c

3-c

20

的支链烷基的非限制性实例包括:甲基、乙基、正丙基、异丙基、正丁基、仲丁基、异丁基、叔丁基、正戊基、异戊基、叔戊基、新戊基、正己基、正庚基、正辛基、二甲基己基、正癸基。

[0031]c3-c

20

的环烷基的实例包括但不限于:环丙基、环戊基、环己基、4-甲基环己基、4-乙基环己基、4-正丙基环己基和4-正丁基环己基。

[0032]c6-c

20

的芳基的实例可以包括但不限于:苯基、4-甲基苯基、4-乙基苯基。

[0033]c7-c

20

的烷芳基的实例可以包括但不限于:甲基苯基、乙基苯基、正丙基苯基、正丁基苯基、叔丁基苯基、异丙基苯基。

[0034]

优选情况下,式(i)中,r1″‑

r4″

各自选自c

1-c

20

的直链烷基、c

3-c

20

的支链烷基、c

3-c

20

的环烷基,优选地,r1″

和r2″

相同。

[0035]

本发明中,所述烃基二烃氧基硅烷的具体实例包括但不限于:所述烃基二烃氧基硅烷选自甲基环己基二甲氧基硅烷、二异丙基二甲氧基硅烷、二异丁基二甲氧基硅烷、二环己基二甲氧基硅烷、二环戊基二甲氧基硅烷、甲基环己基二乙氧基硅烷、二异丙基二乙氧基硅烷、二异丁基二乙氧基硅烷、二环己基二乙氧基硅烷、二环戊基二乙氧基硅烷、甲基环己基二丙氧基硅烷、二异丙基二丙氧基硅烷、二异丁基二丙氧基硅烷、二环己基二丙氧基硅烷、二环戊基二丙氧基硅烷、甲基环己基二丁氧基硅烷、二异丙基二丁氧基硅烷、二异丁基二丁氧基硅烷、二环己基二丁氧基硅烷和二环戊基二丁氧基硅烷中的至少一种。

[0036]

优选地,烃基二烃氧基硅烷为甲基环己基二甲氧基硅烷和/或二环戊基二甲氧基硅烷。

[0037]

本发明中的四乙烯基硅烷可以采用常规的合成方法进行制备,也可按一般化学产品采购的办法进行购买。

[0038]

根据本发明,以每摩尔烷基铝化合物中的铝计,所述四乙烯基硅烷的用量为0.001-1.0摩尔,所述烃基二烃氧基硅烷的用量为0.001-1.0摩尔,且四乙烯基硅烷与烃基二烃氧基硅烷的摩尔比为1∶100-100∶1,优选为1∶20-20∶1。

[0039]

在聚合过程中,本发明的复合外给电子化合物可以先与固体催化剂组分进行预接触一段时间后加入,也可以与固体催化剂组分短时间混合后加入,也可以在聚合的不同阶

段加入。复合外给电子体化合物中的各组分可分别加入,也可以同时加入。

[0040]

本发明的固体催化剂组分可以采用现有技术中的任何制备方法制得。

[0041]

优选地,所述固体催化剂组分通过以下的方法一或方法二制得:

[0042]

方法一:在惰性稀释剂中,使镁化合物、有机环氧化合物、有机磷化合物和任选的硅烷化合物接触,形成均匀溶液,再在助析出剂的存在下,使所述均匀溶液与钛化合物、内给电子体化合物接触反应,得到固体催化剂组分。

[0043]

本发明的方法一中,所述镁化合物可选自卤化镁,卤化镁的水或醇络合物,卤化镁分子中的一个卤原子被烃氧基或卤烃氧基取代的衍生物中的至少一种。优选地,所述镁化合物为卤化镁,例如,氯化镁、溴化镁、碘化镁。镁化合物更优选为氯化镁。

[0044]

所述有机环氧化合物可选自碳原子数为2-8的脂肪族烯烃、二烯烃、卤代脂肪族烯烃、二烯烃的氧化物、缩水甘油醚和内醚等化合物。具体实例包含但不限于:环氧乙烷、环氧丙烷、环氧丁烷、环氧氯丙烷、甲基缩水甘油醚、二缩水甘油醚、四氢呋喃等。

[0045]

所述助析出剂可选自有机酸酐、有机酸、醚和酮中的至少一种;优选为乙酸酐、邻苯二甲酸酐、丁二酸酐、顺丁烯二酸酐、均苯四甲酸二酐、醋酸、丙酸、丁酸、丙烯酸、甲基丙烯酸、丙酮、甲乙酮、二苯酮、甲醚、乙醚、丙醚、丁醚和戊醚中的至少一种。

[0046]

所述惰性稀释剂可以为本领域的常规选择。所述惰性稀释剂可以采用苯、甲苯、二甲苯、1,2-二氯乙烷、氯苯以及其它烃类或卤代烃类化合物;优选为甲苯和/或二甲苯。

[0047]

根据本发明,方法一的具体操作可按照专利文献cn102464746a、cn1258684a中所公开的固体催化剂组分的制备方法进行,其公开的相关内容全部引入本发明作为参考。

[0048]

方法二:将钛化合物、镁化合物与内给电子体化合物接触反应,得到固体催化剂组分。

[0049]

方法二可根据现有技术中常规的方法进行实施。按照一种优选的实施方式,其包括以下步骤:

[0050]

1)在-30℃至0℃的温度下,将钛化合物与球形卤化镁醇合物载体混合,得到载体悬浮液;

[0051]

2)将所述载体悬浮液升温至80-130℃,在升温过程中加入内给电子体化合物,恒温反应0.2-2h,制得固体沉淀物;

[0052]

3)将所述固体沉淀物洗涤、干燥,制得所述固体催化剂组分。

[0053]

本发明的方法二中,任选地,步骤3)中,在洗涤前,用钛化合物处理固体沉淀物。所述处理可以进行一次或多次。洗涤所采用的惰性溶剂可选自己烷、庚烷、辛烷、癸烷和甲苯中的一种或几种。

[0054]

步骤1)中,所述混合任选在惰性溶剂的存在下进行。

[0055]

所述球形卤化镁醇合物载体的通式为mgx2·

p(roh),x为cl、br或i,优选为cl;r为c

1-c

18

烷基,优选为c

2-c4的直链烷基;p为0.1-6。

[0056]

球形卤化镁醇合物载体的制备方法可包括:将卤化镁和低碳醇进行混合,升温反应生成卤化镁醇合物熔体,反应温度为90-140℃,在分散介质中经高剪切作用后放入冷却的惰性介质中,形成球形卤化镁醇合物颗粒,经洗涤、干燥后得到球形载体。高剪切作用可采用常规的方法获得,如高速搅拌法(例如,专利文献cn00109216.2)、喷雾法(例如,专利文献us6020279)以及超重力旋转床(例如,专利文献cn1580136)和乳化机法(例如,专利文献

cn1463990)等。分散剂体系(分散介质)可采用烃类惰性溶剂,如煤油、白油、硅油、石蜡油、凡士林油等。冷却的惰性介质可选自戊烷、己烷、庚烷、石油醚、抽余油等。

[0057]

本发明的球形卤化镁醇合物载体可参照专利文献cn1036011c、cn1151183c、cn100491410、us6020279、cn1267508c及cn1463990的制备方法获得,其公开的相关内容全部引入本发明作为参考。

[0058]

根据本发明,方法一和方法二中,所述内给电子体化合物包括一元或多元的脂肪族羧酸酯化合物和芳香族羧酸酯化合物,磷酸酯化合物,酸酐,酮,醇,胺,醚类化合物及其衍生物,二醇酯化合物,或者其中任意组分的复配体。

[0059]

当所述内给电子体化合物为羧酸酯类化合物时,所述内给电子体化合物可选自苯甲酸酯、邻苯二甲酸酯、丙二酸酯、琥珀酸酯、戊二酸酯等。优选情况下,所述内给电子体化合物选自苯甲酸乙酯、邻苯二甲酸二乙酯、邻苯二甲酸二异丁酯、邻苯二甲酸二正丁酯、邻苯二甲酸二异辛酯、邻苯二甲酸二正辛酯、丙二酸二乙酯、丙二酸二丁酯、2,3-二异丙基琥珀酸二乙酯、2,3-二异丙基琥珀酸二异丁酯、2,3-二异丙基琥珀酸二正丁酯、2,3-二异丙基琥珀酸二甲酯、2,2-二甲基琥珀酸二异丁酯、2-乙基-2-甲基琥珀酸二异丁酯、2-乙基-2-甲基琥珀酸二乙酯、己二酸二乙酯、己二酸二丁酯、癸二酸二乙酯、癸二酸二丁酯、顺丁烯二酸二乙酯、顺丁烯二酸二正丁酯、萘二羧酸二乙酯、萘二羧酸二丁酯、偏苯三酸三乙酯、偏苯三酸三丁酯、连苯三酸三乙酯、连苯三酸三丁酯、均苯四酸四乙酯和均苯四酸四丁酯中的至少一种。更优选地,所述内给电子体化合物为邻苯二甲酸二丁酯和/或邻苯二甲酸二异丁酯。

[0060]

当所述内给电子体化合物为二醚类化合物时,所述内给电子体化合物可选自2-(2-乙基己基)-1,3-二甲氧基丙烷、2-异丙基-1,3-二甲氧基丙烷、2-丁基-1,3-二甲氧基丙烷、2-仲丁基-1,3-二甲氧基丙烷、2-环己基-1,3-二甲氧基丙烷、2-苯基-1,3-二甲氧基丙烷、2-(2-苯基乙基)-1,3-二甲氧基丙烷、2-(2-环己基乙基)-1,3-二甲氧基丙烷、2-(对氯苯基)-1,3-二甲氧基丙烷、2-(二苯基甲基)-1,3-二甲氧基丙烷、2,2-二环己基-1,3-二甲氧基丙烷、2,2-二环戊基-1,3-二甲氧基丙烷、2,2-二乙基-1,3-二甲氧基丙烷、2,2-二丙基-1,3-二甲氧基丙烷、2,2-二异丙基-1,3-二甲氧基丙烷、2,2-二丁基-1,3-二甲氧基丙烷、2-甲基-2-丙基-1,3-二甲氧基丙烷、2-甲基-2-苄基-1,3-二甲氧基丙烷、2-甲基-2-乙基-1,3-二甲氧基丙烷、2-甲基-2-异丙基-1,3-二甲氧基丙烷、2-甲基-2-苯基-1,3-二甲氧基丙烷、2-甲基-2-环己基-1,3-二甲氧基丙烷、2,2-双(2-环己基乙基)-1,3-二甲氧基丙烷、2-甲基-2-异丁基-1,3-二甲氧基丙烷、2-甲基-2-(2-乙基己基)-1,3-二甲氧基丙烷、2,2-二异丁基-1,3-二甲氧基丙烷、2,2-二苯基-1,3-二甲氧基丙烷、2,2-二苄基-1,3-二甲氧基丙烷、2,2-双(环己基甲基)-1,3-二甲氧基丙烷、2-异丁基-2-异丙基-1,3-二甲氧基丙烷、2-(1-甲基丁基)-2-异丙基-1,3-二甲氧基丙烷、2-异丙基-2-异戊基-1,3-二甲氧基丙烷、2-苯基-2-异丙基-1,3-二甲氧基丙烷、2-苯基-2-仲丁基-1,3-二甲氧基丙烷、2-苄基-2-异丙基-1,3-二甲氧基丙烷、2-环戊基-2-异丙基-1,3-二甲氧基丙烷、2-环戊基-2-仲丁基-1,3-二甲氧基丙烷、2-环己基-2-异丙基-1,3-二甲氧基丙烷、2-环己基-2-仲丁基-1,3-二甲氧基丙烷、2-异丙基-2-仲丁基-1,3-二甲氧基丙烷、2-环己基-2-环己基甲基-1,3-二甲氧基丙烷和9,9-二甲氧基甲基芴中的至少一种。所述内给电子体化合物优选为2-异丙基-2-异戊基-1,3-二甲氧基丙烷。

[0061]

当所述内给电子体化合物为二醇酯类化合物时,所述内给电子体化合物的非限制

性实例包括:2-异丙基-2-异戊基-1,3-丙二醇二苯甲酸酯、2,4-戊二醇二苯甲酸酯、3,5-庚二醇二苯甲酸酯、4-乙基-3,5-庚二醇二苯甲酸酯、9,9-双(苯甲羧基甲基)芴。优选地,所述内给电子体化合物为2,4-戊二醇二苯甲酸酯。

[0062]

另外,当所述内给电子体化合物为酸酐类化合物时,所述内给电子体化合物优选为邻苯二甲酸酐。

[0063]

根据本发明,所述固体催化剂组分中,以每摩尔镁计,所述内给电子体化合物的用量可以为0.01-5摩尔。

[0064]

在本发明的固体催化剂组分的制备过程中,如果含有2种或2种以上内给电子体时,所用内给电子体化合物可以以多种方式共同使用,可以在不同步骤中和不同条件下使用,也可以同时加入,并且所用内给电子体化合物的加入不分先后顺序。

[0065]

根据本发明,方法一和方法二中,所述钛化合物的通式为ti(orw)

4-k

x

′k,其中rw为c

1-c

20

烷基,x

′

为cl、br或i,k为0-4的整数。

[0066]

优选地,所述钛化合物为四氯化钛、四溴化钛、四碘化钛、四丁氧基钛、四乙氧基钛、一氯三乙氧基钛、二氯二乙氧基钛和三氯一乙氧基钛中的至少一种。

[0067]

根据本发明,所述固体催化剂组分中,以每摩尔镁计,所述钛化合物的用量可以为0.5-150摩尔。

[0068]

本发明中,所述烷基铝化合物的通式为alr

”’dx

13-d

,其中r

”’

为c

1-c8烷基,x1为卤原子,0<d≤3,当含有两个或三个r

”’

时,其可以相同或不同。优选地,所述烷基铝化合物为三乙基铝、三异丁基铝、三正丁基铝、三正己基铝、al(n-c6h

13

)3、al(n-c8h

17

)3和alet2cl中的至少一种。

[0069]

优选地,所述烷基铝化合物中的铝与固体催化剂组分中钛的摩尔比为1-1000∶1,更优选为1-500∶1。

[0070]

本发明中,所述烷基铝化合物和外给电子体化合物可以单独或作为两种成分的混合物与固体催化剂组分接触。

[0071]

根据对聚合物性能的不同要求,本发明所述的催化剂体系可以直接用于烯烃的聚合反应;也可以先与预聚合烯烃进行预聚合,生成预聚合催化剂,再与烯烃进行聚合反应。

[0072]

根据本发明的第二方面,本发明提供了一种烯烃聚合方法,该方法包括:在烯烃聚合反应条件下,使一种或多种烯烃与上述的催化剂体系进行接触。

[0073]

本发明中,所述烯烃的通式可以为ch2=ch-rv,其中rv为氢或c

1-c6烷基。所述烯烃的非限制性实例包括:乙烯、丙烯、丁烯、戊烯、己烯、辛烯、4-甲基-1-戊烯。优选地,所述烯烃为丙烯和/或乙烯;更优选所述烯烃为丙烯。

[0074]

另外,根据具体的使用要求,所述烯烃可以在少量二烯烃的存在下进行聚合反应。

[0075]

在本发明中,所述烯烃聚合反应可以在液相(液相单体或者将单体溶于惰性溶剂中)或气相中进行,或者也可以在液相和气相聚合阶段组合的操作下进行。烯烃聚合反应可以按照公知的聚合技术进行,例如采用常规的技术如淤浆法、气相流化床等。

[0076]

本发明中,所述烯烃聚合条件包括:聚合温度为0-150℃,优选为60-90℃,聚合压力为常压或更高。

[0077]

本发明中未加以限定的参数均属于本领域的常规技术手段。

[0078]

下面结合实施例,进一步说明本发明。但不受这些实施例的限制。

[0079]

在以下实施例和对比例中:

[0080]

1)聚合物的等规指数采用正庚烷抽提法测定,根据gb/t 2412-2008,将2g干燥的聚合物样品放在抽提器中,用沸腾正庚烷抽提6小时后,将剩余物干燥至恒重;所得的聚合物重量(g)与2的比值即为等规指数。

[0081]

2)聚合物熔融指数:根据gb3682-2000,在230℃、2.16kg载荷下测定。

[0082]

制备例1-3用于说明本发明的固体催化剂组分的制备。

[0083]

制备例1

[0084]

在经过高纯氮气充分置换的300ml带搅拌的玻璃反应瓶中,加入100ml四氯化钛,冷却至-20℃,加入球形氯化镁醇合物8g(按照专利文献cn1151183c中实施例1的方法制得,载体中乙醇与氯化镁的摩尔比值为2.62)。分阶段缓慢升温至110℃,在升温过程中加入2,4-戊二醇二苯甲酸酯2.5mmol以及邻苯二甲酸二丁酯3.9mmol,在110℃恒温0.5h后,得到固体沉淀物,滤去液体,每次加100ml四氯化钛处理两次,然后用已烷洗涤五次,真空干燥后得到固体催化剂组分a。

[0085]

制备例2

[0086]

在经过高纯氮气充分置换的反应器中,依次加入氯化镁4.8g,甲苯95ml,环氧氯丙烷4ml,磷酸三丁酯(tbp)12.5ml,搅拌下升温至50℃,并维持2.5小时,使固体完全溶解,加入邻苯二甲酸酐1.4g,继续维持1小时。将溶液冷却至-25℃以下,1小时内滴加ticl

4 56ml,缓慢升温至80℃,在升温过程中逐渐析出固体物,加入2,4-戊二醇二苯甲酸酯6mmol,维持温度1小时,过滤后,加入甲苯70ml,洗涤二次,得到固体沉淀物。然后向该固体加入甲苯60ml,ticl

4 40ml,升温到100℃,处理2小时,排去滤液后,再次重复该处理步骤。加入甲苯60ml,沸腾态洗涤三次,再加入己烷60ml,沸腾态洗涤二次后,得到固体催化剂组分b。

[0087]

制备例3

[0088]

在经过高纯氮气充分置换的300ml带搅拌的玻璃反应瓶中,加入100ml的四氯化钛,冷却至-20℃,加入8g球形氯化镁醇合物(按照专利文献cn1151183c中实施例1的方法制得,载体中乙醇与氯化镁的摩尔比值为2.62)。分阶段缓慢升温至110℃,在升温过程中加入邻苯二甲酸二丁酯3.9mmol,在110℃恒温0.5h后,得到固体沉淀物,滤去液体,每次加100ml四氯化钛处理两次,然后用已烷洗涤五次,真空干燥后得到含钛固体催化剂组分c。

[0089]

实施例1-17用于说明本发明的催化剂体系和烯烃聚合方法。

[0090]

实施例1-6

[0091]

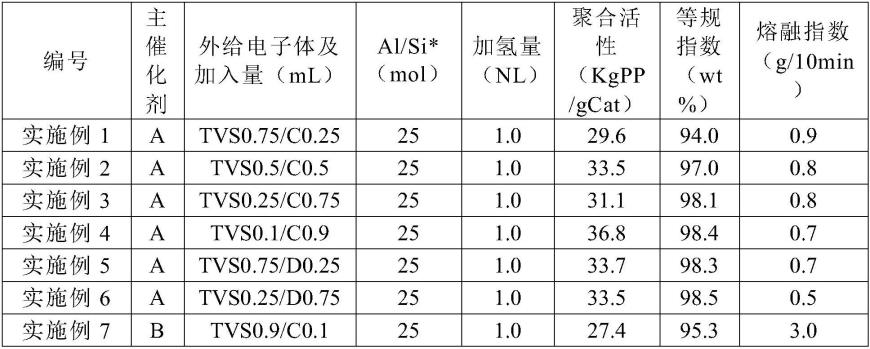

在一个5升高压釜中,采用氮气气流在70℃下吹扫1小时,然后用气相丙烯将聚合釜置换3次,在氮气保护下引入5ml三乙基铝的己烷溶液(三乙基铝的浓度为0.5mmol/ml)、复合外给电子体化合物的己烷溶液(外给电子体的浓度为0.1mmol/ml)、10ml无水己烷和8mg固体催化剂组分a(主催化剂)。关闭高压釜,引入适量的氢和1.0kg的液体丙烯;在搅拌下快速将釜内温度升至70℃。在70℃下聚合反应1小时后,停搅拌,除去未聚合的丙烯单体,收集聚合物,在70℃下真空干燥2小时,从而制得聚丙烯。其中,复合外给电子体为四乙烯基硅烷(tvs)和甲基环己基二甲氧基硅烷(c-donor/c)或者四乙烯基硅烷(tvs)和二环戊基二甲氧基硅烷(d-donor/d)。复合外给电子体的配比,催化剂体系的聚合活性和聚丙烯性能等如表1所示。

[0092]

实施例7-11

[0093]

按照实施例1-6的方法进行丙烯聚合,不同之处在于,聚合时采用固体催化剂组分b作为主催化剂,加入的复合外给电子体为四乙烯基硅烷(tvs)和甲基环己基二甲氧基硅烷(c-donor/c)或者四乙烯基硅烷(tvs)和二环戊基二甲氧基硅烷(d-donor/d)。复合外给电子体的配比,催化剂体系的聚合活性和聚丙烯性能等如表1所示。

[0094]

实施例12-17

[0095]

按照实施例1-6的方法进行丙烯聚合,不同之处在于,聚合时采用固体催化剂组分c作为主催化剂,加入的复合外给电子体为四乙烯基硅烷(tvs)和甲基环己基二甲氧基硅烷(c-donor/c)或者四乙烯基硅烷(tvs)和二环戊基二甲氧基硅烷(d-donor/d)。复合外给电子体的配比,催化剂体系的聚合活性和聚丙烯性能等如表1所示。

[0096]

对比例1-2

[0097]

聚合方法同实施例1-6,不同之处在于,将复合外给电子体改为单独加入甲基环己基二甲氧基硅烷(c-donor/c)或二环戊基二甲氧基硅烷(d-donor/d),从而制得聚丙烯。催化剂的聚合活性和聚丙烯的性能等如表1所示。

[0098]

对比例3-4

[0099]

聚合方法同实施例1-6,不同之处在于,聚合时采用固体催化剂组分b作为主催化剂,将复合外给电子体改为单独加入甲基环己基二甲氧基硅烷(c-donor/c)或二环戊基二甲氧基硅烷(d-donor/d),从而制得聚丙烯。催化剂的聚合活性和聚丙烯的性能等如表1所示。

[0100]

对比例5-6

[0101]

聚合方法同实施例1-6,不同之处在于,聚合时采用固体催化剂组分c作为主催化剂,将复合外给电子体改为单独加入甲基环己基二甲氧基硅烷(c-donor/c)或二环戊基二甲氧基硅烷(d-donor/d),从而制得聚丙烯。催化剂的聚合活性和聚丙烯的性能等如表1所示。

[0102]

表1

[0103]

[0104][0105]

*:al代表三乙基铝,si代表外给电子体。

[0106]

由表1的数据可知,在相同的聚合条件下,采用本发明的催化剂能够得到综合性能优良的聚合物,且采用本发明的催化剂,在外给电子体总用量不变的情况下,通过调整其配比,可以提高催化剂的氢调敏感性。对于a主催化剂,通过调整外给电子体的配比,在得到聚合物熔融指数基本不变的情况下,可以有效调节聚合物的等规指数。

[0107]

以上已经描述了本发明的各实施例,上述说明是示例性的,并非穷尽性的,并且也不限于所披露的各实施例。在不偏离所说明的各实施例的范围和精神的情况下,对于本技术领域的普通技术人员来说许多修改和变更都是显而易见的。

- 该技术已申请专利。仅供学习研究,如用于商业用途,请联系技术所有人。

- 技术研发人员:张天一 夏先知 周俊领 段瑞林 万真 赵瑾 刘月祥 凌永泰 胡建军 马长友

- 技术所有人:中国石油化工股份有限公司北京化工研究院

- 我是此专利的发明人

- 该领域下的技术专家

- 如您需求助技术专家,请点此查看客服电话进行咨询。

- 1、薛老师:1.CRISPR-Cas系统 2.基因编辑 3.基因修复 4.天然产物合成 5.单分子技术开发与应用

- 2、张老师:1.探索新型氧化还原酶结构-功能关系,电催化反应机制 2.酶电催化导向的酶分子改造 3.纳米材料、生物功能多肽对酶-电极体系的影响4. 生物电化学传感和生物电合成体系的设计与应用。

- 3、豆老师:1.环境纳米材料及挥发性有机化合物(VOCs) 2.CO污染物的催化氧化 3.低温等离子体 4.吸脱附等控制技术

- 4、赵老师:1.高分子材料改性及加工技术 2.微孔及过滤材料 3.环境友好高分子材料

- 5、邬老师:1.高分子材料的共混与复合 2.涉及材料功能化及结构与性能的研究; 高分子热稳定剂的研发

- 如您是高校老师,可以点此联系我们加入专家库。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1

精彩留言,会给你点赞!

专利分类正在加载中....