一种玻纤增强聚己二酸己二胺复合材料及制备方法与流程

一种玻纤增强聚己二酸己二胺复合材料及制备方法

1.本技术是申请日为2019年01月21日、申请号为201910055252.7、发明名称为《一种玻纤增强聚己二酸己二胺复合材料及制备方法》的分案申请。

技术领域

2.本发明涉及一种高分子材料技术领域,特别是一种玻纤增强聚己二酸己二胺复合材料及制备方法。

背景技术:

3.玻纤增强聚己二酸己二胺复合材料,比强度高于一般金属,金属部件相比,质轻、防锈、抗振、抗冲击,耐蠕变性好,尺寸稳定性较高,兼有比重小的优点,可长期在高温高湿的环境下工作。基于以上优点,玻纤增强聚己二酸己二胺复合材料被广泛用于汽车、家具、建筑、工具等领域。近年来随着高速铁路的发展,采用了大量的玻纤增强聚己二酸己二胺复合材料,如铁道挡板座、钢轨绝缘轨距块和铁路轨枕套管等。玻纤增强聚己二酸己二胺复合材料被广泛应用到了套管、轨距块、挡板座等轨道紧固件中,可以解决机车运行时的抖动、噪音问题,并能保持轴距稳定,可以减少维修次数,良好的抗振性,对保障高铁的平稳十分重要。为了确保轨枕套管系统的安全性和长效性,中国铁道科学研究院对所选用的玻纤增强尼龙材料的力学性能有较高要求,其中拉伸强度不小于150mpa,弯曲强度不小于200mpa,无缺口冲击强度不小于80kj/m2,玻纤质量分数为30%

‑

35%。因此需要研发一款新型的玻纤增强尼龙材料来满足上述要求。

技术实现要素:

4.本发明的目的是为了解决上述现有技术的不足而提供一种玻纤增强聚己二酸己二胺复合材料及制备方法,该玻纤增强聚己二酸己二胺复合材料具有良好的机械性能,尤其是拉伸强度、弯曲强度及冲击强度,耐热性,良好的成型加工性,十分适合作为高速铁路紧固件使用。

5.为了实现上述目的,本发明提供的一种玻纤增强聚己二酸己二胺复合材料:由以下配比的原材料按重量百分比配制而成,聚己二酸己二胺pa66:64.7%;成核剂:1.5%;长玻璃纤维:33%;抗氧剂:0.5%;偶联剂:0.3%;

6.其中所述聚己二酸己二胺pa66为粘度2.4

‑

3.2的纯聚己二酸己二胺树脂;

7.所述抗氧剂为n,n'

‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺、三[2,4

‑

二叔丁基苯基]亚磷酸酯;

[0008]

所述成核剂为聚酰胺pa46、tp1401的一种或两者的混合物;

[0009]

所述长玻璃纤维的直径为13微米;

[0010]

所述偶联剂为硅烷偶联剂;

[0011]

所述的玻纤增强聚己二酸己二胺复合材料的制备方法,包括以下步骤:

[0012]

步骤一:按照聚己二酸己二胺pa66:64.7%;成核剂:1.5%;长玻璃纤维:33%;抗

氧剂:0.5%;偶联剂:0.3%的重量比例进行称量原材料;

[0013]

步骤二:将聚己二酸己二胺pa66、偶联剂、成核剂、抗氧剂按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟;

[0014]

步骤三:将混合好的原料置于双螺杆挤出机中熔融挤出,造粒,同时在挤出过程中从挤出机的中段玻纤口位置加入长玻璃纤维,其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃;

[0015]

步骤四:最后将上述造粒完的粒子在120℃的鼓风干燥箱中干燥4

‑

6小时,然后在注射机上进行成型即可。

[0016]

2.一种如权利要求1所述的玻纤增强聚己二酸己二胺复合材料的制备方法,包括以下步骤:

[0017]

步骤一:按照聚己二酸己二胺pa66:64.7%;成核剂:1.5%;长玻璃纤维:33%;抗氧剂:0.5%;偶联剂:0.3%的重量比例进行称量原材料;

[0018]

步骤二:将聚己二酸己二胺pa66、偶联剂、成核剂、抗氧剂按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟;

[0019]

步骤三:将混合好的原料置于双螺杆挤出机中熔融挤出,造粒,同时在挤出过程中从挤出机的中段玻纤口位置加入长玻璃纤维,其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃;

[0020]

步骤四:最后将上述造粒完的粒子在120℃的鼓风干燥箱中干燥4

‑

6小时,然后在注射机上进行成型即可。

[0021]

本发明中将聚酰胺pa46及tp1401作为成核剂使用,聚酰胺pa46及tp1401具有良好的热稳定性,在高温下结晶速度快,晶核尺寸细小且均匀,能有效提高聚酰胺pa66的机型性能,缩短聚酰胺pa66的成型周期,高温条件下加工稳定且不容易挥发,同时产品具有较高的光泽度。同时偶联剂的加入能将玻纤与聚酰胺pa66的界面结合更加紧密,有利于机械性能的提升。

[0022]

本发明得到的得到的玻纤增强聚己二酸己二胺复合材料的具体优点如下:本发明有效的提高了复合材料的机械强度;本发明有效缩短了复合材料的成型周期;本发明解决了厚壁制件在成型过程中的气孔问题;本发明材料主要应用于铁路紧固件系统,如钢轨扣件,钢轨绝缘垫板,轨距块、预埋套管及挡板座等制件。

具体实施方式

[0023]

下面结合实施例对本发明进一步说明。

[0024]

以下实施例与对比例中,聚己二酸己二胺为神马、罗地亚等厂家的粘度2.4

‑

3.2的纯树脂。成核剂为帝斯曼pa46、布吕格曼tp1401。增韧剂杜邦马来酸酐接枝乙烯辛烯共聚物n493d。抗氧剂为n,n'

‑

双

‑

(3

‑

(3,5

‑

二叔丁基

‑4‑

羟基苯基)丙酰基)己二胺、三[2.4

‑

二叔丁基苯基]亚磷酸酯(市售1098、168等)。偶联剂为市售kh550、kh560中的一种。使用的长玻璃纤维直径为8

‑

15微米(主要生产厂家为巨石、天蜀、泰山等)。

[0025]

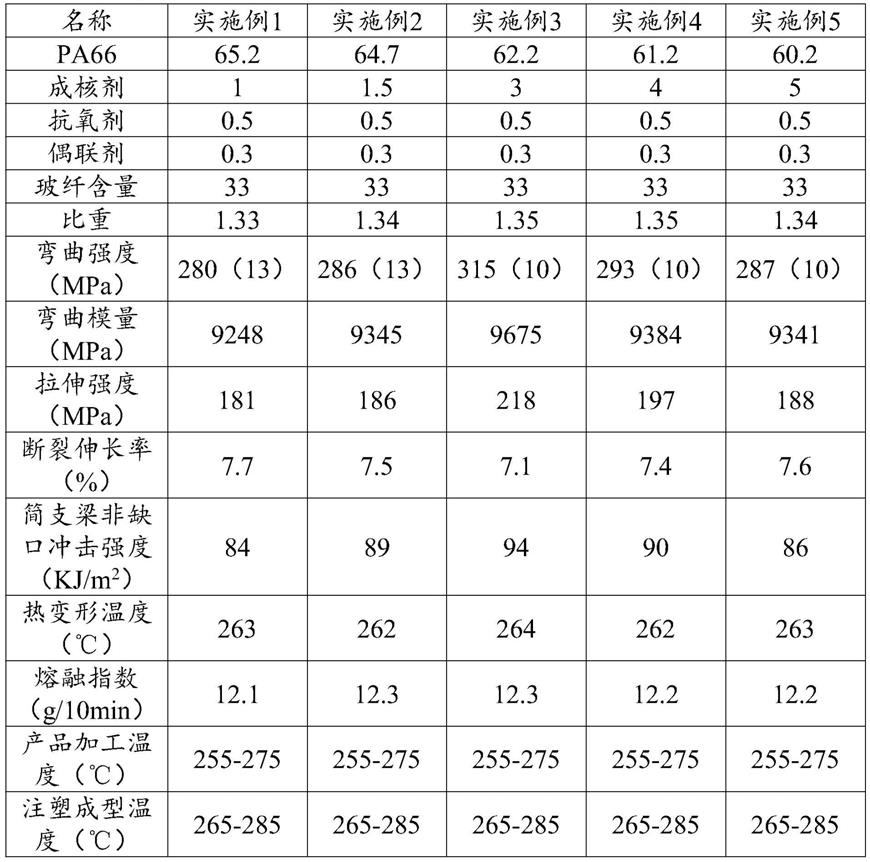

实施例1(以下各例原材料含量均为重量百分比)

[0026]

将pa6665.2、偶联剂0.3、成核剂1、抗氧剂0.5按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟,再经双螺杆挤出机中熔融挤出,造粒,同时添加长玻纤

33。其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃。

[0027]

实施例2(以下各例原材料含量均为重量百分比)

[0028]

将pa6664.7、偶联剂0.2、成核剂1.5、抗氧剂0.5按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟,再经双螺杆挤出机中熔融挤出,造粒,同时添加长玻纤33。其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃。

[0029]

实施例3

[0030]

将pa6662.2、偶联剂0.2、成核剂3、抗氧剂0.5按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟,再经双螺杆挤出机中熔融挤出,造粒,同时添加长玻纤33。其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃。

[0031]

实施例4

[0032]

将pa6661.2、偶联剂0.2、成核剂4、抗氧剂0.5按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟,再经双螺杆挤出机中熔融挤出,造粒,同时添加长玻纤33。其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃。

[0033]

实施例5

[0034]

将pa6660.2、偶联剂0.2、成核剂5、抗氧剂0.5按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟,再经双螺杆挤出机中熔融挤出,造粒,同时添加长玻纤33。其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃。

[0035][0036]

对比例1

[0037]

将pa66、偶联剂、抗氧剂按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟,再经双螺杆挤出机中熔融挤出,造粒,同时添加长玻纤33。其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃。

[0038]

对比例2

[0039]

将pa66、偶联剂、成核剂、增韧剂、抗氧剂按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟,再经双螺杆挤出机中熔融挤出,造粒,同时添加长玻纤33。其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃。

[0040]

对比例3

[0041]

将pa66、偶联剂、增韧剂、抗氧剂按顺序混合后于双锥混料器中混合10

‑

15分钟,转速在30

‑

60转/分钟,再经双螺杆挤出机中熔融挤出,造粒,同时添加长玻纤33。其加工工艺为一区275

‑

285℃、二区265

‑

275℃,三区255

‑

265℃,四区245

‑

255℃,五区235

‑

245℃。

[0042][0043]

将上述造粒完的粒子在120℃的鼓风干燥箱中干燥4

‑

6小时,然后在注射机上进行测试样条的成型。

[0044]

拉伸性能按照iso 527

‑

2进行测试,试样尺寸为150mm

×

10mm

×

4mm,拉伸速度为5mm/min,弯曲性能按照iso178进行测试,试样尺寸为80mm

×

10mm

×

4mm,测试速度为2mm/min,跨距64mm,简支梁非缺口冲击强度按照iso179(1eu)进行测试,试样尺寸为80mm

×

10mm

×

4mm,流动性按照iso1133进行测试,测试条件为280℃,砝码2.16kg。

[0045]

复合材料的强度通过拉伸强度、弯曲强度及冲击强度进行综合评价。

[0046]

从实施例1

‑

3中可以看出,随着成核剂含量的增加,长玻纤直径的变小,复合材料的机械强度及非缺口冲击强度都成明显的增加的趋势。实施例4

‑

5在固定玻纤直径不变得情况下,单纯的增加成核剂的含量,性能出现下降,但是相对于实施例1

‑

2采用粗的玻纤直径的情况下,机械性能及非缺口冲击性能有一定的提高,但是相对于实施例3的性能差距明显。在成核剂、偶联剂及抗氧剂添加量合适的情况下,实施例3的综合性能最高,尤其是非缺口的冲击强度与对比例中添加4%增韧剂的相当,同时其他机械性能要高出很多,注塑制件的外观良好,成型周期明显缩短,此时聚酰胺材料在成型过程中形成的球晶大小适中,且由于偶联剂的存在,球晶与玻纤的界面结合紧密,机械性能最优。成核剂量较少时,聚酰胺材料形成的球晶较大,球晶与玻纤的界面结合疏松;成核剂含量较多时,聚酰胺材料形成的球晶太小,也会造成球晶与玻纤的界面结合疏松,两种情况都会造成复合材料的综合机械性能的降低。选用合适的玻纤直径及成核剂的添加量,不仅能够明显的降低复合材料的成本,同时还能为复合材料提供足够的机械性能。

[0047]

尽管已经示出和描述了本发明的实施例,对于本领域的普通技术人员而言,可以理解在不脱离本发明的原理和精神的情况下可以对这些实施例进行多种变化、修改、替换

和变型,本发明的范围由所附权利要求及其等同物限定。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1