砜类聚合物的制备方法与流程

1.本发明属于高分子材料制备技术领域,尤其涉及一种砜类聚合物的制备方法。

背景技术:

2.砜类聚合物是一种无定型、热塑性高性能树脂,因其力学性能、耐磨性等性能优异,使其在医疗器械、航天航空、电子等高端领域得以广泛应用。在砜类聚合物的制备过程中,大多选择以4,4

‑

二氯二苯砜、双酚a、双酚s、对苯二酚、4,4

‑

联苯二酚、氢氧化钠、碳酸钾或碳酸氢钾等作为主要原料,以n,n

‑

二甲基乙酰胺、二甲基亚砜、n,n

‑

二甲基酰胺、n

‑

甲基吡咯烷酮等作为溶剂,以甲苯、二甲苯、氯苯等作为脱水剂,并用单体或氯甲烷封端,聚合结束后再进行聚合物的后处理。

3.目前,在砜类聚合物的制备过程中,常规的搅拌方式为采用搅拌釜式反应器进行搅拌处理,常见的搅拌器分为两类,一类适用于低粘流体,例如三叶后掠式桨、斜桨等;另一类适用于高粘流体,如锚式桨、螺带桨等。现有技术中公开有砜类聚合物的制备方法,但大多存在搅拌不充分、混合不均匀等现象,导致产品转化率较低,尤其批次间重复性和产品稳定性不理想,影响产品的应用范围。

4.因此,如何研发出一种混合效率高、批次间产品稳定性高且重复性高的砜类聚合物的制备方法是解决上述问题的关键。

技术实现要素:

5.本发明针对现有搅拌方式存在搅拌效率低,导致产品转化率较低、批次间重复性和产品稳定性不理想的技术问题,提出一种混合效率高、产品转化率高、批次间产品稳定性高且重复性高的砜类聚合物的制备方法。

6.为了达到上述目的,本发明采用的技术方案为:

7.砜类聚合物的制备方法,包括以下步骤:

8.将双酚类单体、双氯类单体和非质子碱性溶剂添加至反应釜中,采用搅拌器对反应釜内的反应体系进行升温、逆轴流搅拌处理;

9.向所述反应体系中加入颗粒盐,进行逆轴流搅拌处理,脱水和聚合反应;

10.聚合反应一段时间后,得到中间聚合液;

11.所述中间聚合液经后处理工艺后,制得所述砜类聚合物;

12.其中,所述搅拌器外缘至所述反应釜内壁的距离l与所述搅拌器的半径d的比值l/d为0.3

‑

1.0;

13.所述砜类聚合物中的低聚物含量≤0.5%,多次重复得到的相邻批次间砜类聚合物产品的特性粘数变化小于2ml/g。

14.作为优选,在采用搅拌器对反应釜内的反应体系进行逆轴流搅拌处理过程中,采用混流设备将反应釜内物料进行体外引出并回流至所述反应釜中,其中,所述混流设备为乳化泵、剪切泵、研磨泵、双螺杆挤出机中的一种或多种。

15.作为优选,所述搅拌器为叶片组合式搅拌器或套筒式搅拌器。

16.作为优选,所述叶片组合式搅拌器包括搅拌轴以及固定于所述搅拌轴的立式叶片和倾斜叶片,所述立式叶片与倾斜叶片交错设置,所述倾斜叶片将反应体系朝所述搅拌轴的上部导流。

17.作为优选,所述倾斜叶片的倾斜角度为35

‑

55

°

。

18.作为优选,所述叶片组合式搅拌器的叶片外缘至所述反应釜内壁的距离l与所述搅拌器的半径d的比值l/d为0.5

‑

0.8。

19.作为优选,所述套筒式搅拌器包括套筒、设置于所述套筒内的搅拌轴以及固定于搅拌轴底部的螺旋叶片,所述螺旋叶片将反应体系朝所述搅拌轴的上部导流。

20.作为优选,所述套筒高度h1与所述螺旋叶片长度a的比值h1/a为0.5

‑

0.75,所述螺旋叶片伸入反应釜底部,所述套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.1

‑

0.2。

21.作为优选,所述套筒外缘至所述反应釜内壁的距离l与所述搅拌器的半径d的比值l/d为0.3

‑

0.6。

22.作为优选,所述砜类聚合物选自聚砜、聚苯砜和聚醚砜中的一种或多种。

23.与现有技术相比,本发明的优点和积极效果在于:

24.1、本发明提出的砜类聚合物的制备方法中,该搅拌系统的搅拌器能够对反应釜内的物料进行搅拌混匀,使物料既克服重力沉降朝向反应釜的上部导流,而后又可以利用重力沉降朝向反应釜底部流动,从而使反应釜内的物料上下充分混合均匀进行逆轴流搅拌作用,有效将颗粒盐混匀在体系中,避免物料局部堆叠及颗粒盐混合不均造成的反应不完全现象,搅拌效率高,有效解决现有制备砜类聚合物的搅拌设备存在搅拌效率低、反应体系混合不均匀,进而导致产品转化率较低、批次间重复性及产品稳定性不理想等的问题;

25.2、该搅拌系统还使用了混流设备,其能够使物料在混流设备内进一步均质混合,尤其对于高粘物料而言,可将反应釜内全部物料从反应釜的底部引出从反应釜的顶部返回至反应釜内,从而与搅拌器的逆轴流搅拌作用形成双逆反混,进一步使反应釜内部的物料上下、左右全区域内混合均匀,增加了系统内的逆轴流搅拌作用,避免物料局部堆积及颗粒盐混合不均,使各物料混合更均匀,反应更充分,有效解决高粘物料反应体系混合不均匀导致的转化率低、批次间重复性及稳定性不理想等问题,大大提高了该搅拌系统对各种类反应物料的适用性;

26.3、本发明提出的砜类聚合物的制备方法在选用叶片组合式搅拌器或套筒式搅拌器作为搅拌设备的基础上,配合使用混流设备,能够实现反应釜内整个反应体系的充分搅拌、混匀,从而达到提升产品转化率、提高批次间产品稳定性等的技术效果;该制备方法具有操作简便、搅拌效率高等特点。

附图说明

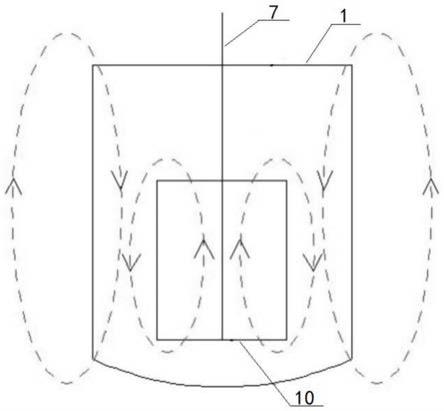

27.图1为本发明实施例所提供的采用搅拌器进行逆轴流搅拌处理的工作原理示意图;

28.图2为本发明实施例所提供的采用搅拌器进行逆轴流搅拌处理和采用混流设备进行体外引出并回流的工作原理示意图;

29.图3为本发明实施例所提供的叶片组合式搅拌器的整体结构示意图;

30.图4为本发明实施例所提供的套筒式搅拌器的整体结构示意图。

31.以上各图中:

32.1、反应釜;2、釜盖;3、液体进料口;4、液体出料口;5、粉体进料口;6、出料口;7、搅拌轴;8、立式叶片;9、倾斜叶片;10、套筒;11、螺旋叶片;12、电机。

具体实施方式

33.下面将对本发明实施例中的技术方案进行清楚、完整地描述,显然,所描述的实施例仅仅是本发明一部分实施例,而不是全部的实施例。基于本发明中的实施例,本领域普通技术人员在没有做出创造性劳动前提下所获得的所有其他实施例,都属于本发明保护的范围。

34.本发明实施例提供了一种砜类聚合物的制备方法,包括以下步骤:

35.s1、将双酚类单体、双氯类单体、颗粒盐和非质子碱性溶剂添加至反应釜中,采用搅拌器对反应釜内的反应体系进行升温、逆轴流搅拌脱水、聚合反应;

36.在上述s1步骤中,本技术搅拌系统中的搅拌器能够对反应釜内的物料进行搅拌混匀,使物料既克服重力沉降朝向反应釜的上部导流,而后又可以利用重力沉降朝向反应釜底部流动,从而使反应釜内的物料上下充分混合均匀进行逆轴流搅拌作用(如图1所示),有效将颗粒盐混匀在体系中,避免物料局部堆叠及颗粒盐混合不均造成反应不完全现象,搅拌效率高,有效解决现有制备砜类聚合物的搅拌设备存在搅拌效率低、反应体系混合不均匀,进而导致产品转化率较低、批次间重复性及产品稳定性不理想等的问题。

37.s2、聚合反应一段时间后,得到中间聚合液;

38.s3、中间聚合液经后处理工艺后,制得所述砜类聚合物;

39.在上述s3步骤中,后处理工艺是指对中间聚合液进行造粒析出、干燥等工艺步骤。

40.其中,所述搅拌器外缘至所述反应釜内壁的距离l与所述搅拌器的半径d的比值l/d为0.3

‑

1.0;

41.所述砜类聚合物中的低聚物含量≤0.5%,多次重复得到的相邻批次间砜类聚合物产品的特性粘数变化小于2ml/g。

42.s1步骤中的双酚类单体选自双酚a、双酚s、对苯二酚、4,4

’‑

联苯二酚、1,6二羟基萘中一种或几种的组合;双氯类单体选自二氯二苯砜或双

‑

(氯代芳基)砜中一种或几种的组合;非质子碱性溶剂选自n,n

‑

二甲基乙酰胺、二甲基亚砜、n,n

‑

二甲基酰胺或n

‑

甲基吡咯烷酮中的任意一种;在s1步骤中,颗粒盐选自碳酸钾、碳酸氢钾、氢氧化钠、碳酸钠中的任意一种;此外,单体与颗粒盐的摩尔比为1:1

‑

1.2。

43.在一优选实施例中,在采用搅拌器对反应釜内的反应体系进行逆轴流搅拌处理过程中,采用混流设备将反应釜内物料进行体外引出并回流至所述反应釜中。具体地,所述混流设备为乳化泵、剪切泵、研磨泵、双螺杆挤出机中的一种或多种。

44.在上述优选实施例中,在使用搅拌器对反应体系进行逆轴流搅拌处理的基础上,还进一步结合了混流设备实现对反应釜内反应体系的体外引出与回流,如图2(以套筒式搅拌器为例)所示,采用混流设备的进口端连接搅拌器的液体出料口4,混流设备的出口端连接搅拌器的液体进料口3,此种方式不仅能够实现反应釜内整个反应体系的充分搅拌,而且

使物料在混流设备内进一步均质混合。

45.本技术中的搅拌系统设置的混流设备能够使物料在混流设备内进一步均质混合,尤其对于高粘物料而言,可将反应釜内物料从反应釜的底部引出从反应釜的顶部返回至反应釜内,从而与搅拌器的逆轴流搅拌作用形成双逆反混,进一步使反应釜内部的物料上下、左右全区域内混合均匀,增加了系统内的逆轴流搅拌作用(如图2所示),避免物料局部堆积及颗粒盐混合不均,使各物料混合更均匀,反应更充分,有效解决高粘物料反应体系混合不均匀导致的转化率低、批次间重复性及稳定性不理想等问题,大大提高了该搅拌系统对各种类反应物料的适用性。

46.在一优选实施例中,所述搅拌器为叶片组合式搅拌器。所述叶片组合式搅拌器包括搅拌轴以及固定于所述搅拌轴底部的立式叶片和倾斜叶片,所述立式叶片与倾斜叶片交错设置,所述倾斜叶片将反应体系朝所述搅拌轴的上部导流。具体地,如图3所示,搅拌轴上部有倾斜安装的小叶片及下部叶片前端的后掠板,斜叶片有助于逆轴向流的形成,而后掠板能增加放射流的排出。

47.所述倾斜叶片的倾斜角度为35

‑

55

°

。此外,其倾斜角度具体可选取35

°

、40

°

、50

°

、55

°

或上述限定范围内的任一数值均落在本发明的保护范围之内。

48.在上述优选实施例中,所述叶片组合式搅拌器的叶片的外缘至所述反应釜内壁的距离l与所述搅拌器的半径d的比值l/d为0.5

‑

0.8。即当反应釜的半径为1m时,搅拌器的半径为0.5

‑

0.75m,此时,搅拌器的叶片的外援至反应釜的内壁的距离为0.5

‑

0.25m。该装置整体结构简单,加工制作方便,而且便于在反应过程中的观察、取样,从而实现对反应程度的精确控制。

49.在某一具体地实施例中,所述叶片的外缘至所述反应釜的内壁的距离l与所述搅拌器的半径d之间的比值l/d为2/3。即搅拌器的半径为0.6m,此时,搅拌器的叶片的外缘至反应釜的内壁的距离为0.4m。还需要说明的是,对于各部件的尺寸,实际应用中技术人员可以同比例放大或缩小,以上数值并不作为对其的限制。

50.在一优选实施例中,所述搅拌器为套筒式搅拌器。

51.所述套筒式搅拌器包括套筒、设置于所述套筒内的搅拌轴以及固定于搅拌轴底部的螺旋叶片,所述螺旋叶片将反应体系朝所述搅拌轴的上部导流。

52.在上述选实施例中,所述套筒高度h1与所述螺旋叶片长度a的比值h1/a为0.5

‑

0.75,所述螺旋叶片伸入反应釜底部,所述套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.1

‑

0.2。

53.所述套筒外缘至所述反应釜内壁的距离l与所述搅拌器的半径d的比值l/d为0.3

‑

0.6。

54.本发明将套筒外缘至所述反应釜内壁的距离l与所述搅拌器的半径d的比值l/d设置为0.3

‑

0.6。即当反应釜的半径为1m时,搅拌器的半径(即搅拌轴的轴线至套筒的尺寸)为0.625

‑

0.769m。此时套筒的外缘至反应釜的内壁的距离为0.375

‑

0.231m。

55.在某一具体地实施例中,所述套筒的外缘至所述反应釜的内壁的距离l与所述搅拌器的半径d之间的比值l/d为3/7。即搅拌器的半径为0.7m,此时,套筒的外援至反应釜的内壁的距离为0.3m。还需要说明的是,对于各部件的尺寸,实际应用中技术人员可以同比例放大或缩小,以上数值并不作为对其的限制。

56.如图1所示,所述套筒的高度h1与所述螺旋叶片的长度a之间的比值h/a为0.5

‑

0.75,所述螺旋叶片伸入至所述反应釜的底部,所述套筒的底端至所述螺旋叶片的底端的距离h2与所述螺旋叶片的长度a之间的比值为0.1

‑

0.2。即在轴向方向上,螺旋叶片的上端和下端均有部分突出于套筒,能够使反应釜底部的绝大部分物料容易的被螺旋叶片吸入至套筒中,并使全部部物料从套筒的顶部溢流而出,从而使反应釜内、套筒内外的物料更为充分的混匀进行逆轴流搅拌作用。

57.在某一具体地实施例中,所述套筒设置于所述螺旋叶片的中心位置,所述套筒的高度h1与所述螺旋叶片的长度a之间的比值h/a为0.625。即当螺旋叶片的长度a为1m时,套筒的高度h1为0.625m,此时套筒的底端至螺旋叶片的底端的距离h2为0.1875m,套筒的顶端至螺旋叶片的顶端的距离亦为0.1875m。

58.在其中一些优选地实施例中,所述螺旋叶片宽度方向朝所述套筒的内壁延伸且靠近所述套筒的内壁。螺旋叶片靠近套筒内壁设置,从而方便对进入套筒内的全部物料进行导流,且使套筒内壁对导流的物料形成导向压力,提高物料的导流速度,增强套筒内外的返混作用。

59.在一优选实施例中,所述砜类聚合物选自聚砜、聚苯砜和聚醚砜中的一种或多种。

60.为了更清楚详细地介绍本发明实施例所提供的砜类聚合物的制备方法,下面将结合具体实施例进行描述。

61.实施例1

62.本实施例提供了一种聚砜的制备方法,具体为:

63.(1)向1升反应釜中加入等摩尔量的干燥单体二氯二苯砜、双酚a以及350ml的n,n

‑

二甲基乙酰胺溶剂,采用搅拌器对反应釜内的反应体系进行逆轴流搅拌处理,其中,搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.5,倾斜叶片的倾斜角度为35

°

;

64.(2)向1升反应釜中加入与干燥单体1.2倍摩尔量的干燥无水碳酸钾,采用双螺杆挤出机将反应釜内物料进行体外引出并回流至反应釜中,进行升温、逆轴流搅拌处理脱水和聚合反应;

65.(3)脱水、聚合反应一段时间后,得到中间聚合液,中间聚合液再经造粒析出、干燥等后处理后,制得聚砜产品。

66.实施例2

67.本实施例提供了一种聚砜的制备方法,具体为:

68.其制备方法同实施例1,其中,搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.6,倾斜叶片的倾斜角度为45

°

。

69.实施例3

70.本实施例提供了一种聚砜的制备方法,具体为:

71.其制备方法同实施例1,其中,搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.8,倾斜叶片的倾斜角度为55

°

。

72.实施例4

73.本实施例提供了一种聚醚砜的制备方法,具体为:

74.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、二羟基二苯砜,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

75.搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.5,倾斜叶片的倾斜角度为35

°

。

76.实施例5

77.本实施例提供了一种聚醚砜的制备方法,具体为:

78.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、二羟基二苯砜,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

79.搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.6,倾斜叶片的倾斜角度为45

°

。

80.实施例6

81.本实施例提供了一种聚醚砜的制备方法,具体为:

82.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、二羟基二苯砜,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

83.搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.8,倾斜叶片的倾斜角度为55

°

。

84.实施例7

85.本实施例提供了一种聚苯砜的制备方法,具体为:

86.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、4,4

’‑

联苯二酚,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

87.搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.5,倾斜叶片的倾斜角度为35

°

。

88.实施例8

89.本实施例提供了一种聚苯砜的制备方法,具体为:

90.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、4,4

’‑

联苯二酚,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

91.搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.6,倾斜叶片的倾斜角度为45

°

。

92.实施例9

93.本实施例提供了一种聚苯砜的制备方法,具体为:

94.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、4,4

’‑

联苯二酚,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

95.搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.8,倾斜叶片的倾斜角度为55

°

。

96.实施例10

97.本实施例提供了一种聚砜的制备方法,具体为:

98.其制备方法同实施例1,其中,搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.42,套筒高度h1与螺旋叶片长度a的比值

h1/a为0.5,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.1。

99.实施例11

100.本实施例提供了一种聚砜的制备方法,具体为:

101.其制备方法同实施例1,其中,搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.5,套筒高度h1与螺旋叶片长度a的比值h1/a为0.6,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.2。

102.实施例12

103.本实施例提供了一种聚砜的制备方法,具体为:

104.其制备方法同实施例1,其中,搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.6,套筒高度h1与螺旋叶片长度a的比值h1/a为0.75,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.2。

105.实施例13

106.本实施例提供了一种聚醚砜的制备方法,具体为:

107.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、二羟基二苯砜,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

108.搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.42,套筒高度h1与螺旋叶片长度a的比值h1/a为0.5,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.1。

109.实施例14

110.本实施例提供了一种聚醚砜的制备方法,具体为:

111.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、二羟基二苯砜,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

112.搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.5,套筒高度h1与螺旋叶片长度a的比值h1/a为0.6,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.2。

113.实施例15

114.本实施例提供了一种聚醚砜的制备方法,具体为:

115.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、二羟基二苯砜,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

116.搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.6,套筒高度h1与螺旋叶片长度a的比值h1/a为0.75,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.2。

117.实施例16

118.本实施例提供了一种聚苯砜的制备方法,具体为:

119.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、4,4

’‑

联苯二酚,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

120.搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.3,套筒高度h1与螺旋叶片长度a的比值h1/a为0.5,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.1。

121.实施例17

122.本实施例提供了一种聚苯砜的制备方法,具体为:

123.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、4,4

’‑

联苯二酚,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

124.搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.5,套筒高度h1与螺旋叶片长度a的比值h1/a为0.6,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.2。

125.实施例18

126.本实施例提供了一种聚苯砜的制备方法,具体为:

127.其制备方法同实施例1,其中,干燥单体选用二氯二苯砜、4,4

’‑

联苯二酚,非质子碱性溶剂为n,n

‑

二甲基乙酰胺溶剂;

128.搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.6,套筒高度h1与螺旋叶片长度a的比值h1/a为0.75,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.2。

129.对比例1

130.本对比例提供了一种聚砜的制备方法,具体为:

131.其制备方法同实施例1,其中,搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.2,倾斜叶片的倾斜角度为20

°

。

132.对比例2

133.本对比例提供了一种聚砜的制备方法,具体为:

134.其制备方法同实施例1,其中,搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.3,倾斜叶片的倾斜角度为20

°

。

135.对比例3

136.本对比例提供了一种聚砜的制备方法,具体为:

137.其制备方法同实施例1,其中,采用搅拌器对反应釜内的反应体系进行逆轴流搅拌处理,其中,搅拌设备采用叶片组合式搅拌器,该搅拌器的叶片的外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.4,倾斜叶片的倾斜角度为20

°

。

138.对比例4

139.本对比例提供了一种聚砜的制备方法,具体为:

140.其制备方法同实施例1,其中,搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.1,套筒高度h1与螺旋叶片长度a的比值h1/a为0.5,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.1。

141.对比例5

142.本对比例提供了一种聚砜的制备方法,具体为:

143.其制备方法同实施例1,其中,搅拌设备采用套筒式搅拌器,该搅拌器外缘至反应釜内壁的距离l与搅拌器的半径d的比值l/d为0.2,套筒高度h1与螺旋叶片长度a的比值h1/a为0.5,螺旋叶片伸入反应釜底部,套筒的底端至反应釜底部的距离h2与所述螺旋叶片长度a的比值h2/a为0.1。

144.对比例6

145.本对比例提供了一种聚砜的制备方法,具体为:

146.其制备方法同实施例1,其中,搅拌设备采用d/d=0.9的锚式搅拌器进行搅拌。

147.对比例7

148.本对比例提供了一种聚砜的制备方法,具体为:

149.其制备方法同实施例1,其中,采用常规的桨式搅拌器进行搅拌。

150.砜类聚合物产品粘度、转化率测试

151.本发明采用乌氏粘度计1c对上述各实施例与对比例制得的砜类聚合物产品的特性粘数进行了测定,溶液体系采用1,2二氯苯,苯酚,配比1:1,聚合物浓度0.01ml/g,参照gb/t1632

‑

93,其具体测试结果如下表所示:

152.表1实施例1

‑

9及对比例1

‑

3所得砜类聚合物产品粘度、转化率测定结果

[0153][0154]

表2实施例10

‑

18及对比例4

‑

5所得砜类聚合物产品粘度、转化率测定结果

[0155][0156][0157]

表3对比例6

‑

7所得砜类聚合物产品粘度、转化率测定结果

[0158][0159]

各实施例与对比例所得产品的低聚物含量测定

[0160]

本发明对上述实施例1

‑

18与对比例1

‑

7制得的砜类聚合物产品的低聚物含量、分子量分布等均进行了测定,具体测试方法及测试结果如下:

[0161]

测试方法:将实施例1

‑

18以及对比例1

‑

7制备得到的聚砜聚合物产品以一定的固含量(0.05%

‑

0.1%)溶解于四氢呋喃中4h,完全溶解后进行gpc注样检测,低聚物出峰时间是在12

‑

13min,目标产物出峰时间是在8

‑

11min体系;

[0162]

测定结果见下表:

[0163]

表4各实施例与对比例所得产品低聚物含量、分子量测定结果

[0164][0165]

[0166]

批次稳定性试验

[0167]

批次稳定性试验,以产物的溶液粘度计,具体的操作方法分别以实施例1和对比例1所示的方法进行,重复多次试验,控制反应时间为7h,检测并统计不同试验所得产品的粘度,具体检测结果如下表所示:

[0168]

表5实施例1的批次批次稳定性试验测定结果

[0169][0170]

表6对比例1的批次批次稳定性试验测定结果

[0171][0172]

由上述实验数据可知,利用本发明实施例所提供的制备方法制备得到的聚砜产品具有产品转化率高、批次间产品稳定性高且重复性高等特点,能够有效解决现有现有搅拌方式存在搅拌效率低,导致产品转化率较低、批次间重复性和产品稳定性不理想的技术问题。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1