一种聚羧酸减水剂的制备方法与流程

1.本发明涉及一种聚羧酸减水剂的制备方法,属于水泥混凝土用减水剂技术领域。

背景技术:

2.聚羧酸减水剂是一种高性能减水剂,是水泥混凝土运用中的一种水泥分散剂,广泛应用于公路、桥梁、大坝、隧道、高层建筑等工程。

3.现如今,在很多混凝土工程中,萘系等传统高效混凝土由于技术性能的局限性,越来越不能满足工程需要。在国内外备受关注的新一代减水剂,聚羧酸系高性能减水剂,由于真正做到了依据分散水泥作用机理设计有效的分子结构,具有超分散型,能防止混凝土坍落度损失而不引起明显缓凝,低掺量下发挥较高的塑化效果,流动性保持性好、水泥适应广,分子构造上自由度大、合成技术多、高性能化的余地很大,对混凝土增强效果显著,能降低混凝土收缩,有害物质含量极低等技术性能特点,赋予了混凝土出色的施工和易性、良好的强度发展、优良的耐久性、聚羧酸系高性能减水剂具有良好的综合技术性能优势及环保特点,符合现代化混凝土工程的需要。

4.我国水泥矿物组分较为复杂,加之掺合料的大量应用尤其粉煤灰性能的不稳定性、聚羧酸减水剂对水泥及掺合料仍存在适应性问题,这种问题大多反映在:聚羧酸系减水剂对不同水泥的饱和点有差别、减水率降低、混凝土坍落度损失加大,混凝土缺浆出现“豆腐渣”现象,泌水、沉降离析、难泵送的问题,对掺量敏感出现混凝土打不开或过度释放的问题。

5.就目前聚羧酸减水剂适应性而言,解决的办法主要有以下几种:在保证混凝土强度的前提下,通过调整砂率、粗骨料的大小比例、增加混凝土体系浆体量、增加粉煤灰用量,或者母液采用醚脂类复合和适当增加掺量,但是该方法容易造成聚羧酸减水剂对砂石集料的含泥量敏感性强;适当添加或改变其中组分,使用sj、德固赛dy、稳泡剂ar、k12等引气剂,增加保坍剂比例,使用葡萄糖酸钠、白糖、磷酸盐、atmp、柠檬酸、改性淀粉等复合缓凝剂,使用可溶性纤维素、黄原胶、糊精、改性可溶增稠剂,但是该方法会导致聚羧酸减水剂的温度敏感性强,以及达不到高耐久性的要求;使用复合聚羧酸减水剂,对聚羧酸减水剂进行包覆,但是该方法会导致粘度升高,尤其是在高掺合材、低水胶比混凝土配制中,混凝土粘度高,不利于施工。

6.而且,保坍剂的过量添加,还会导致成本提高。因此,开发出一种聚羧酸减水剂,既能够提高聚羧酸减水剂的适应性,又能够减少保坍剂的加入,降低对砂石集料的含泥量和温度的敏感性,还能够提高耐久性,是目前急需解决的问题。

7.专利cn105130248b公开了该复合聚羧酸减水剂包括聚羧酸减水剂和包覆于聚羧酸减水剂外的保护胶体,包覆于聚羧酸减水剂外的保护胶体能提高聚羧酸减水剂的热分解温度,使得复合聚羧酸减水剂的热分解温度高,这样可以大大提高复合聚羧酸减水剂的减水率,且该复合聚羧酸减水剂的施工性好,强度高,适应性好;该专利的不足:制备的复合聚

羧酸减水剂粘度高。

8.专利cn107298541b公开了一种降粘型复合聚羧酸减水剂及其制备方法,包括聚羧酸减水剂a、聚羧酸减水剂b、聚羧酸减水剂c、β

‑

环糊精衍生物、甲基倍他环糊精、去离子水;其中,所述聚羧酸减水剂a的制备原料包括异戊烯基聚氧乙烯醚、丙烯酸、引发剂1、链转移剂1及去离子水;所述聚羧酸减水剂b的制备原料包括甲基烯丙基聚乙二醇醚、丙烯酸、甲基丙烯磺酸钠、引发剂2、链转移剂2及去离子水;所述聚羧酸减水剂c的制备原料包括双烯丙基封端聚醚、丙烯酸、甲基烯丙基聚乙二醇醚、引发剂3、链转移剂3及去离子水;该专利的不足:制备的复合聚羧酸减水剂对温度敏感,在高温下和低温下的保坍性不足。

技术实现要素:

9.针对现有技术存在的不足,本发明提供一种聚羧酸减水剂的制备方法,实现以下发明目的:既能够提高聚羧酸减水剂的适应性,又能够减少保坍剂的加入,降低对砂石集料的含泥量和温度的敏感性,还能够提高耐久性。

10.为解决以上技术问题,本发明采取的技术方案如下:一种聚羧酸减水剂的制备方法,包括制备改性剂,制备环形基体,制备初级聚羧酸减水剂,后处理。

11.所述制备改性剂,将烯丙基聚乙二醇、丙烯酸、偶氮二异丁腈和二烯丙基二甲基氯化铵混合均匀,然后在60

‑

70℃的温度下保温45

‑

60min后,降温至

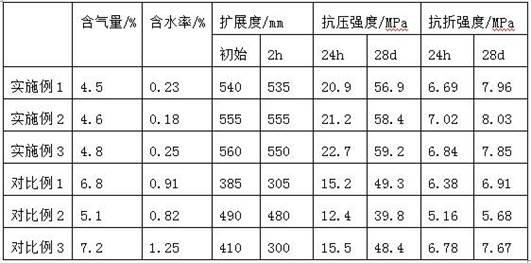

‑

10℃到

‑

5℃,在

‑

10℃到

‑

5℃下冷冻处理30

‑

40min,得到改性剂。

12.所述二烯丙基二甲基氯化铵的含量为65%。

13.其中,烯丙基聚乙二醇、丙烯酸、偶氮二异丁腈和二烯丙基二甲基氯化铵的重量比为30

‑

35:1

‑

1.1:0.2

‑

0.5:0.1

‑

0.2。

14.所述制备环形基体,将甲基丙烯磺酸钠、马来酸酐、过氧化十二酰混合均匀,然后在50

‑

55℃的温度下保温30

‑

40min,然后加入1,3

‑

丁二烯,乙烯胺和纳米二氧化钛,混合均匀后再将温度提高到65

‑

70℃,在65

‑

70℃的温度下保温25

‑

30min,然后在真空下进行微波辐射,微波辐射结束,得到环形基体。

15.所述制备环形基体中的原料,按重量份计,包括:30

‑

33份甲基丙烯磺酸钠,18

‑

20份马来酸酐,0.1

‑

0.2份过氧化十二酰,1

‑

2份1,3

‑

丁二烯,0.05

‑

0.1份乙烯胺,2

‑

3份纳米二氧化钛。

16.所述微波辐射时的真空度为120

‑

130pa,微波辐射的频率为2400

‑

2500mhz,微波辐射的时间为20

‑

25min。

17.所述制备初级聚羧酸减水剂,将改性剂,环形基体,异丙醇,质量分数为25%

‑

30%的甲醇钠的甲醇溶液混合均匀后,在45

‑

50℃的温度下进行紫外照射,控制紫外照射的波长为160

‑

170nm,紫外照射的时间为25

‑

30min,然后停止紫外照射,加入乙二醛,活性炭和十二烷基苯磺酸钠,继续在45

‑

50℃的温度下保温20

‑

25min,得到初级聚羧酸减水剂。

18.所述制备初级聚羧酸减水剂中的原料,按重量份计,包括:5

‑

6份改性剂,60

‑

70份环形基体,0.5

‑

1份异丙醇,2

‑

3份质量分数为25%

‑

30%的甲醇钠的甲醇溶液,0.2

‑

0.5份乙二醛,3

‑

4份活性炭,1

‑

2份十二烷基苯磺酸钠。

19.所述后处理,将初级聚羧酸减水剂进行喷雾干燥,喷雾干燥结束后置于液氮球磨

机中进行球磨,控制液氮球磨机的温度为

‑

155℃到

‑

160℃,球磨前先充入液氮冷淬10

‑

12min后再进行球磨,控制球磨过程中球料比为5

‑

6:1,转速为120

‑

130rpm,球磨45

‑

50min后得到聚羧酸减水剂。

20.所述喷雾干燥的温度为110

‑

120℃,喷雾干燥的压力为0.4

‑

0.5mpa。

21.与现有技术相比,本发明的有益效果为:(1)由本发明的聚羧酸减水剂制备的混凝土,含气量为4.5%

‑

4.8%,含水率为0.18%

‑

0.25%,初始扩展度为540

‑

560mm,2h后扩展度为535

‑

555mm,24h后的抗压强度为20.9

‑

22.7mpa,28h后的抗压强度为56.9

‑

59.2mpa,24h后的抗折强度为6.69

‑

7.02mpa,28h后的抗折强度为7.85

‑

8.03mpa;(2)本发明制备的聚羧酸减水剂,通过在环形基体的制备中加入乙烯胺和纳米二氧化钛,以及后处理过程中进行液氮球磨,能够提高耐高温性能,由本发明的聚羧酸减水剂制备的混凝土,在1000℃的温度下高温处理5h,然后于室温中冷却2h后,膨胀率为100.8%

‑

101.5%,残留温度为50

‑

52℃,分解氯为0.4

‑

0.8%;(3)本发明制备的聚羧酸减水剂,通过在环形基体的制备中加入乙烯胺和纳米二氧化钛,以及后处理过程中进行液氮球磨,能够提高耐低温性能,由本发明的聚羧酸减水剂制备的混凝土,在90%的湿度,

‑

50℃的温度下低温处理48h后,抗压强度为20.6

‑

22.1mpa,抗折强度为6.62

‑

7.01mpa;(4)本发明制备的聚羧酸减水剂,通过在环形基体的制备中加入乙烯胺和纳米二氧化钛,以及后处理过程中进行液氮球磨,能够降低制备的混凝土的粘度,能将制备的混凝土的倒塌落度时间缩短至6s07

‑

6s24;(5)本发明制备的聚羧酸减水剂,通过在环形基体的制备中加入乙烯胺和纳米二氧化钛,以及后处理过程中进行液氮球磨,能够降低对砂石集料的含泥量的敏感性,将水,水泥,矿渣,粉煤灰,蒙脱土和本发明的减水剂按照质量比为40:60:10:10:15:1.8混合后得到砂浆,5分钟后的净浆流动度为281

‑

294mm,30min后的净浆流动度为274

‑

291mm,60min后的净浆流动度为262

‑

285mm;(6)本发明制备的聚羧酸减水剂,通过在后处理过程中进行液氮球磨,能提高减水剂的减水率,将减水率提高到31.8%

‑

33.7%;(7)本发明制备的聚羧酸减水剂,通过制备时在环状基体上引入改性剂支链,在不需要加入防腐剂和杀菌剂的条件下提高制备的混凝土的耐久性,经防霉杀菌性能测试,在接种霉菌并恒温培养24个月,仍然不会出现霉变、菌丝或异味;(8)本发明制备的聚羧酸减水剂,能够减少保坍剂的加入,在使用本发明的减水剂后,只需要控制保坍剂的掺量为0.1%,就能够将6h后坍落度的下降率控制在4%。

具体实施方式

22.为了对本发明的技术特征、目的和效果有更加清楚的理解,现说明本发明的具体实施方式。

23.实施例1一种聚羧酸减水剂的制备方法,具体为:1. 制备改性剂:将烯丙基聚乙二醇、丙烯酸、偶氮二异丁腈和二烯丙基二甲基氯

化铵按照重量比为30:1:0.2:0.1混合均匀,然后在60℃的温度下保温45min后,降温至

‑

10℃,在

‑

10℃下冷冻处理30min,得到改性剂。

24.所述二烯丙基二甲基氯化铵的含量为65%。

25.2.制备环形基体:将甲基丙烯磺酸钠、马来酸酐、过氧化十二酰混合均匀,然后在50℃的温度下保温30min,然后加入1,3

‑

丁二烯,乙烯胺和纳米二氧化钛,混合均匀后再将温度提高到65℃,在65℃的温度下保温25min,然后在真空下进行微波辐射,控制真空度为120pa,微波辐射的频率为2400mhz,微波辐射的时间为20min,微波辐射结束,得到环形基体;所述制备环形基体中的原料,按重量份计,包括:30份甲基丙烯磺酸钠,18份马来酸酐,0.1份过氧化十二酰,1份1,3

‑

丁二烯,0.05份乙烯胺,2份纳米二氧化钛。

26.3.制备初级聚羧酸减水剂:将改性剂,环形基体,异丙醇,质量分数为25%

‑

30%的甲醇钠的甲醇溶液混合均匀后,在45℃的温度下进行紫外照射,控制紫外照射的波长为160nm,紫外照射的时间为25min,然后停止紫外照射,加入乙二醛,活性炭和十二烷基苯磺酸钠,继续在45℃的温度下保温20min,得到初级聚羧酸减水剂;所述制备初级聚羧酸减水剂中的原料,按重量份计,包括:5份改性剂,60份环形基体,0.5份异丙醇,2份质量分数为25%的甲醇钠的甲醇溶液,0.2份乙二醛,3份活性炭,1份十二烷基苯磺酸钠。

27.4.后处理:将初级聚羧酸减水剂进行喷雾干燥,控制喷雾干燥的温度为110℃,喷雾干燥的压力为0.4mpa,喷雾干燥结束后置于液氮球磨机中进行球磨,控制液氮球磨机的温度为

‑

155℃,球磨前先充入液氮冷淬10min后再进行球磨,控制球磨过程中球料比为5:1,转速为120rpm,球磨45min后得到聚羧酸减水剂。

28.实施例2一种聚羧酸减水剂的制备方法,具体为:1. 制备改性剂:将烯丙基聚乙二醇、丙烯酸、偶氮二异丁腈和二烯丙基二甲基氯化铵按照重量比为32:1:0.3:0.1混合均匀,然后在65℃的温度下保温50min后,降温至

‑

8℃,在

‑

8℃下冷冻处理35min,得到改性剂。

29.所述二烯丙基二甲基氯化铵的含量为65%。

30.2.制备环形基体:将甲基丙烯磺酸钠、马来酸酐、过氧化十二酰混合均匀,然后在52℃的温度下保温35min,然后加入1,3

‑

丁二烯,乙烯胺和纳米二氧化钛,混合均匀后再将温度提高到68℃,在68℃的温度下保温28min,然后在真空下进行微波辐射,控制真空度为125pa,微波辐射的频率为2450mhz,微波辐射的时间为22min,微波辐射结束,得到环形基体;所述制备环形基体中的原料,按重量份计,包括:32份甲基丙烯磺酸钠,19份马来酸酐,0.1份过氧化十二酰,1份1,3

‑

丁二烯,0.08份乙烯胺,2.5份纳米二氧化钛。

31.3.制备初级聚羧酸减水剂:将改性剂,环形基体,异丙醇,质量分数为28%的甲醇钠的甲醇溶液混合均匀后,在48℃的温度下进行紫外照射,控制紫外照射的波长为165nm,紫外照射的时间为28min,然后停止紫外照射,加入乙二醛,活性炭和十二烷基苯磺酸钠,继续在48℃的温度下保温23min,得到初级聚羧酸减水剂;所述制备初级聚羧酸减水剂中的原料,按重量份计,包括:5.5份改性剂,65份环形

基体,0.7份异丙醇,2.5份质量分数为28%的甲醇钠的甲醇溶液,0.4份乙二醛,3.5份活性炭,1.5份十二烷基苯磺酸钠。

32.4.后处理:将初级聚羧酸减水剂进行喷雾干燥,控制喷雾干燥的温度为115℃,喷雾干燥的压力为0.45mpa,喷雾干燥结束后置于液氮球磨机中进行球磨,控制液氮球磨机的温度为

‑

158℃,球磨前先充入液氮冷淬11min后再进行球磨,控制球磨过程中球料比为5:1,转速为125rpm,球磨48min后得到聚羧酸减水剂。

33.实施例3一种聚羧酸减水剂的制备方法,具体为:1. 制备改性剂:将烯丙基聚乙二醇、丙烯酸、偶氮二异丁腈和二烯丙基二甲基氯化铵按照重量比为35:1.1:0.5:0.2混合均匀,然后在70℃的温度下保温60min后,降温至

‑

5℃,在

‑

5℃下冷冻处理40min,得到改性剂。

34.所述二烯丙基二甲基氯化铵的含量为65%。

35.2.制备环形基体:将甲基丙烯磺酸钠、马来酸酐、过氧化十二酰混合均匀,然后在55℃的温度下保温40min,然后加入1,3

‑

丁二烯,乙烯胺和纳米二氧化钛,混合均匀后再将温度提高到70℃,在70℃的温度下保温30min,然后在真空下进行微波辐射,控制真空度为130pa,微波辐射的频率为2500mhz,微波辐射的时间为25min,微波辐射结束,得到环形基体;所述制备环形基体中的原料,按重量份计,包括:33份甲基丙烯磺酸钠,20份马来酸酐,0.2份过氧化十二酰,2份1,3

‑

丁二烯,0.1份乙烯胺,3份纳米二氧化钛。

36.3.制备初级聚羧酸减水剂:将改性剂,环形基体,异丙醇,质量分数为25%

‑

30%的甲醇钠的甲醇溶液混合均匀后,在50℃的温度下进行紫外照射,控制紫外照射的波长为170nm,紫外照射的时间为30min,然后停止紫外照射,加入乙二醛,活性炭和十二烷基苯磺酸钠,继续在50℃的温度下保温25min,得到初级聚羧酸减水剂;所述制备初级聚羧酸减水剂中的原料,按重量份计,包括:6份改性剂,70份环形基体,1份异丙醇,3份质量分数为30%的甲醇钠的甲醇溶液,0.5份乙二醛,4份活性炭,2份十二烷基苯磺酸钠。

37.4.后处理:将初级聚羧酸减水剂进行喷雾干燥,控制喷雾干燥的温度为120℃,喷雾干燥的压力为0.5mpa,喷雾干燥结束后置于液氮球磨机中进行球磨,控制液氮球磨机的温度为

‑

160℃,球磨前先充入液氮冷淬12min后再进行球磨,控制球磨过程中球料比为6:1,转速为130rpm,球磨50min后得到聚羧酸减水剂。

38.对比例1采用实施例1所述的聚羧酸减水剂的制备方法,其不同之处在于:在制备改性剂步骤中不加入二烯丙基二甲基氯化铵。

39.对比例2采用实施例1所述的聚羧酸减水剂的制备方法,其不同之处在于:在制备环形基体的步骤中不加入乙烯胺和纳米二氧化钛。

40.对比例3采用实施例1所述的聚羧酸减水剂的制备方法,其不同之处在于:在后处理步骤中不进行液氮球磨。

41.性能测试:将水,水泥,矿渣,粉煤灰和实施例1

‑

3和对比例1

‑

3的减水剂分别按照质量比为40:60:10:10:1.8混合后得到砂浆,然后参照《jc/t985

‑

2017 地面用水泥基自流平砂浆》的规定,对含气量、含水率、扩展度、流空时间、抗压强度以及抗折强度性能参数进行检测。

42.耐高温测试:将水,水泥,矿渣,粉煤灰和实施例1

‑

3和对比例1

‑

3的减水剂分别按照质量比为40:60:10:10:1.8混合后得到砂浆,并利用砂浆搭建长、宽、高均为一米的立体模型,然后对立体模型进行加热处理,加热温度为1000℃,加热时长为5h,待加热完成后置于室温中冷却2h,测量立体模型的膨胀率、残留温度和分解率,结果如下:耐低温测试:将水,水泥,矿渣,粉煤灰和实施例1

‑

3和对比例1

‑

3的减水剂分别按照质量比为40:60:10:10:1.8混合后得到砂浆,然后参照《jc/t985

‑

2017 地面用水泥基自流平砂浆》的规定制成样块,将固化后的样块在湿度为90%,温度为100℃下处理24h,然后分别测试样块在低温处理前的抗压和抗折强度;然后再分别将样块在湿度为90%,温度为

‑

50℃下低温处理48h,然后分别测试样块在低温处理后的抗压和抗折强度;测试结果如下所示:

粘度测试:将水,水泥,矿渣,粉煤灰和实施例1

‑

3和对比例1

‑

3的减水剂分别按照质量比为40:60:10:10:1.8混合后得到砂浆,然后参照《gb/t50080

‑

2016 普通混凝土拌合物性能试验方法标准》,以倒置塌落度筒法试验来测试混凝土的粘度,测试结果如下:对砂石集料的含泥量的敏感性测试:将水,水泥,矿渣,粉煤灰,蒙脱土和实施例1

‑

3和对比例1

‑

3的减水剂分别按照质量比为40:60:10:10:15:1.8混合后得到砂浆,参考《gb/t8077

‑

2012混凝土外加剂匀质性试验方法》对实施例1

‑

3和对比例1

‑

3进行净浆流动度的测试,测试5分钟,30分钟及60min后的净浆流动度。

43.减水率测试:参考《gb8076

‑

2016 混凝土外加剂规范》对实施例1

‑

3和对比例1

‑

3的减水剂的减水率进行测试,测试结果如下:耐久性测试:将水,水泥,矿渣,粉煤灰和实施例1

‑

3和对比例1

‑

3的减水剂分别按照质量比为40:60:10:10:1.8混合后得到砂浆,然后将砂浆置于恒温培养箱中,控制温度为30℃,然后向样品中引入霉菌,控制霉菌的接种量为10cfu/g砂浆,然后参照《jc/t2552

‑

2019混凝土外加剂用杀菌剂》标准,测试6个月,12个月,24个月后的防霉杀菌性能,测试结果如下:

减少保坍剂的加入测试:将水,水泥,矿渣,粉煤灰和实施例1

‑

3和对比例1

‑

3的减水剂分别按照质量比为40:60:10:10:1.8混合后得到砂浆,参考《gb8076

‑

2016 混凝土外加剂规范》,测试当聚羧酸保坍剂的掺量为0.1%,0.2%和0.3%时,坍落度随时间的变化,测试结果如下:除非另有说明,本发明中所采用的百分数均为质量百分数。

44.最后应说明的是:以上所述仅为本发明的优选实施例而已,并不用于限制本发明,

尽管参照前述实施例对本发明进行了详细的说明,对于本领域的技术人员来说,其依然可以对前述各实施例所记载的技术方案进行修改,或者对其中部分技术特征进行等同替换。凡在本发明的精神和原则之内,所作的任何修改、等同替换、改进等,均应包含在本发明的保护范围之内。

相关技术

网友询问留言

已有0条留言

- 还没有人留言评论。精彩留言会获得点赞!

1